基于数字孪生的碰撞预测系统

2023-08-01王文华

王文华

摘 要:工厂内人、车、设备交叉作业频繁,工作环境复杂,驾驶员视距受限,容易因疲劳、视角盲区等影响,造成误操作,从而导致碰撞事故的发生。该文提出了一种基于数字孪生的碰撞预测系统,分析了系统的技术架构,在此基础上给出碰撞预测模型的开发方法,将预测结果反馈至实际物理世界中,调整物理世界中的碰撞预测对象的运行状态,同时用物理世界中数据实时迭代更新碰撞预测结果,实现了工厂内的碰撞预测。以焊接成品车间碰撞预测场景為例,验证了所提方法的有效性与适用性。

关键词: 数字孪生 碰撞预测模型 移动要素 数据采集

中图分类号:TP391.41 文献标识码:A

The System of Collision Prediction Based on Digital Twin

WANG Wenhua

(China Railway Construction Heavy Industry Co., Ltd., Changsha, Hunan Province, 410100 China)

Abstract: In the factory, workers, vehicles and equipment cross operations frequently, the working environment is complex, the driver's sight distance is limited, and it is easy to cause misoperation due to fatigue, blind area of view, etc., leading to collision accidents. This paper puts forward a system of collision prediction based on digital twin, and analyzes the technical architecture of the system. On this basis, it gives the development method of the collision prediction model, feeds prediction results into the actual physical world, adjusts the operating state of collision prediction objects in the physical world, iteratively updates collision prediction results in real time with the data in the physical world, and realizes the collision prediction in the factory. It takes the collision prediction scenario in the welding finished product workshop as an example, and verifies the effectiveness and applicability of the proposed method.

Key Words: Digital twin; Collision prediction model; Move factors; Data acquisition

随着智能化工厂的发展,生产车间生产自动化、智能化程度越来越高,少人化及人机协同的生产方式为制造行业发展趋势,因此,工厂的安全管理显得尤为重要。

工厂生产车间内存在很多移动和不移动的元素,很多移动的元素由人控制或者由内部程序自动控制。当人的控制与程序自动控制的制造生产逻辑未统一或者存在控制偏差时,则容易发生碰撞事故。由于缺乏有效的碰撞监控预测手段,设备一旦发生碰撞事故将直接损坏设备、威胁人身安全、影响生产进度,严重影响装备制造效率,并导致维护成本上升、产品成品率降低以及造成生命财产安全事故问题,因此,检查工厂车间现场的碰撞情况[1],以及预防碰撞事故的发生是必不可少的。

针对以上问题,将打造物理车间移动要素的镜像数字孪生体,建立基于数字孪生碰撞预测系统,实现实时数据采集、预测、反馈控制[2]。另一方面,对工厂生产进行精准度较高、实时性较好的碰撞预测[3-5],在虚拟世界中预测碰撞事故的发生,并自动做出决策,将决策指令实时反馈至物理世界的碰撞预测对象中,从根源上制止碰撞事故的发生。

1 数字孪生碰撞预测系统开发

1.1 系统总体架构

总体技术架构分为物理层、数据层、模型层、软件层、应用层五个部分,其中:物理层为人、起重设备、物流转运车、AGV小车、叉车等碰撞预测对象;数据层包含定位基站信号采集、UWB通信传输等软硬件,以及定位类数据、预测模型反馈的控制类数据等,是数字孪生技术应用的基础;模型层主要是应用机理模型、模拟仿真模型、碰撞预测模型等关键技术,是基于数字孪生碰撞预测系统的核心;软件层包含移动要素仿真、碰撞预测分析、决策数据下发等功能,是数字孪生技术应用的载体;应用层包含虚实镜像、人机交互、碰撞预测等,将实现基于数字孪生的碰撞预测系统中虚实数据的融合应用。

1.2 虚拟工厂场景构建

虚拟工厂场景构建主要通过3D激光扫描、几何建模、逆向建模等数字化的方式,拷贝工厂内实际物理世界中的碰撞预测对象信息,在三维建模引擎软件中建立同等比例的数字模型,构建厂内的数字孪生场景,为虚拟世界与物理世界的镜像映射提供数据来源和模型基础[6-8]。

三维建模引擎软件中可进行人机交互界操作,通过按钮切换镜头,方便用户查看厂内车间中数字孪生场景中某个局部地区的实时状态场景[9]。

1.3 碰撞预测对象虚实同步

定义工厂内的碰撞预测对象为移动要素,移动要素包含起重设备、AGV小车、叉车、登高作业车、其他物料转运设备、人员等可移动的设备或者人员等。

在每个移动要素上安装定位标签,通过UWB室内定位技术,采集工厂内移动的人和设备的实时定位数据,以获取移动要素的状态和空间位置。采用数字孪生系统与车间物联网系统双向传输的方式,建立虚实联动的双向数据传输通道,实现各移动要素的虚实空间联动控制。

根据实际物理世界的工厂环境和虚拟世界的工厂环境坐标映射关系,将移动要素的位置信息镜像映射至虚拟世界的工厂环境中,并通过可视化界面实时监控虚拟工厂中的变化,以便碰撞预测计算[10-11]。

2 基于数字孪生的碰撞预测模型开发

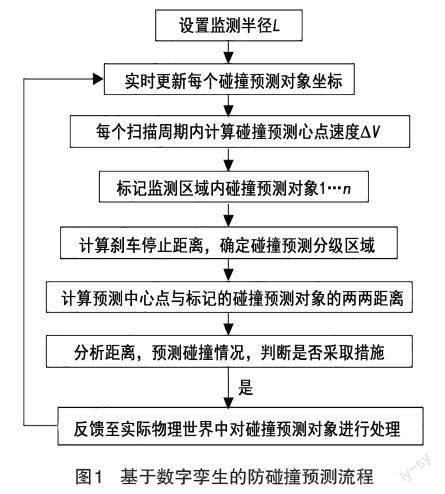

开发基于数字孪生的碰撞预测模型[5],通过“获取—感知—预测—反馈控制”闭环控制流程框架,建立自感知、自分析、自决策、自反馈、自执行虚实融合的碰撞预测系统,系统流程如图1所示。

2.1 设置监测半径L

为减小两两碰撞对象之间的计算量,对所有的碰撞预测对象设置监测半径L,为此碰撞预测对象的监测范围,且监测范围随该碰撞预测对象的移动而移动。以每个碰撞预测对象及其监测范围为单个单元,进行碰撞预测计算。在每个单元中,剔除该碰撞预测对象监测范围外的点,只对监测范围内的点进行碰撞预测计算,这样可以减少计算量。

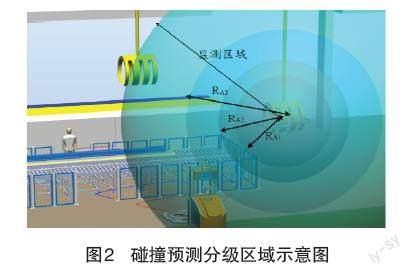

在监测范围内,以每个碰撞预测对象为圆心由中心至外分别设置为防撞区域、限速区域、预警区域。分析碰撞预测对象处于不同的区域时,对其采取不同的措施。

其中防撞区域半径根据每个碰撞预测对象当前的刹车停止距离为参考来计算。防撞区域参数设置为,限速区域参数设置为,预警区域参数设置为。其中,。

2.2 实时更新每个碰撞预测对象坐标

在虚拟世界中,在每个扫描周期内实时更新碰撞预测对象动态数据,使虚拟世界中的预测对象信息(空间位置和移动方向、移动速度)与实际物理世界中保持同步,以便进行碰撞预测的计算。

2.3 推算碰撞预测对象的当前运动状态

定义虚拟世界中碰撞预测对象的几何中心点为碰撞监测点。利用当前碰撞监测点的位置微分变化可求出在单个扫描周期内位移变化,进而求出当前碰撞监测点的速度和方向。

设单个扫描时间为,设定当前移碰撞监测点实时坐标为,上一个扫描周期该检测点坐标为,单个扫描周期内至的位移变化为

计算出碰撞监测点当前速度为

利用空间直线的表达公式,计算碰撞监测点运动斜率

2.4 划定监测区域,标记碰撞预测对象

确定碰撞监测点当前运动方向后,划定该碰撞对象的监测区域。

碰撞预测对象的监测半径为设置值,碰撞检测角度为3D球体角度。以每个碰撞预测点为单个单元,设定该碰撞预测点为中心预测点,确定每个单元的监测区域内其他预测对象,并标记,纳入与该中心预测点单元内进行计算。且该碰撞监测区域随碰撞预测点位置变化而平移变化,监测区域内其他预测对象随每个扫描周期而变化一次。

遍历该工厂内所有的碰撞预测点,在每个单元内进行监测区域划分和碰撞预测对象标记。

2.5 计算刹车停止距离,确定碰撞预测分级区域

计算每个碰撞监测点在当前速度以及方向下的刹车停止距离,为碰撞预测分级区域划分提供数据依据。位移、速度、时间关系公式计算为

减速停止速度与时间关系为

其中为初始速度,为加速度,为时间。

其中,可为当前碰撞预测点的反馈速度,减速时间为

若该碰撞预测点为静止状态时,则。

减速停止距离为时间到的积分,碰撞预测点的刹车停止距离为从当前时间至时间未来刹车停止时间长度的积分

根据微分定律其中 。

以碰撞检测点A为例,R为碰撞监测点的刹车停止距离,则防撞区域半径,限速区域半径为,预警区域半径为,如图2所示。其中

2.6 计算监测区域内中心预测点与标记碰撞预测对象的两两距离

在系统每个扫描周期中,计算中心预测点A的监测范围内与其他预测对象两两之间的距离,设定其他要素为B,求AB实时位置点之间的距离

(12)

上个扫描周期两两对象空间距离

在每个扫描周期内将两两对象的距离与上个扫描周期的距离比较,并判断两两碰撞检测对象是靠近还是远离。若,则两空间碰撞对象为远离的运行状态,判定此两对象不存在碰撞风险,不对现场做任何反馈处理;若,两空间碰撞对象为靠近的运行状态,将进一步对此两对象进行分析判定,预测发生碰撞的不同情况。

2.7 实时分析两两碰撞监测点距离

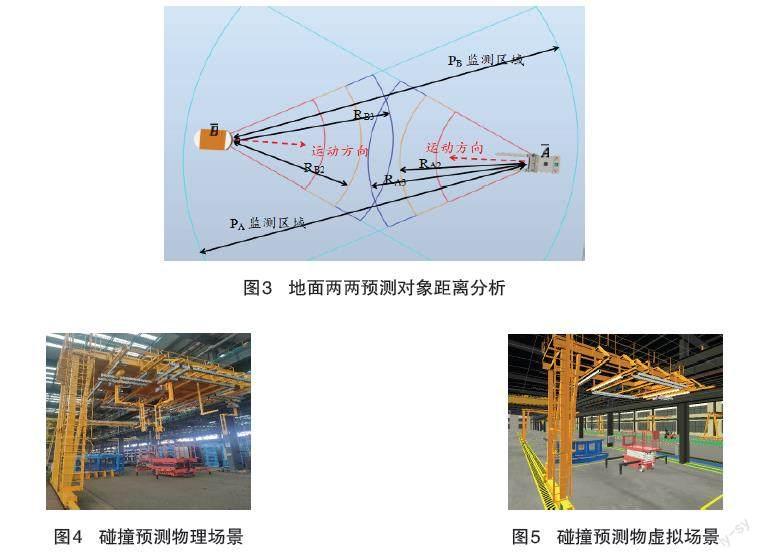

以地面碰撞预测对象距离分析为例,如图3所示,分析发生碰撞的情况。

设定碰撞监测点点的防撞距离,限速区域距离为,预警区域距离为,碰撞监测点点的防撞距离,限速区域距离为,预警区域距离为,碰撞监测点点碰撞分析及反馈处理表见表1。

比较分析与碰撞预测分级区域距离时,同时应分析碰撞监测点点和点在平面的直线坐标距离,防止吊装绳索缠绕。

设定在轴和轴方向上,绳索缠绕的安全距离分别为和,若

则无碰撞风险。若不能满足此条件,则碰撞预测对象进行紧急刹车处理。

2.8 动态更新,迭代优化

减速或刹车过程中通過数字孪生系统,实时获取现场碰撞监测点的速度,反馈至系统中进行计算,碰撞监测点速度公式(2)实时变化,减速停止速度与时间关系公式(5)实时变化,减速时间公式(6)实时变化。碰撞监测点从当前时间至未来刹车停止时间过程中,刹车停止距离公式(7)变化,从而防撞距离、限速区域距离、预警区域距离变化,动态更新该碰撞预测对象的碰撞预测分级区域,再次分析两两碰撞监测对象的距离,预测可能发生碰撞的情况,判定是否对现场移动要素采取措施。

3 应用案例

由于在焊接成品车间物料运转和行车操作的动作较多,对防碰撞预测的需求较多,故将该系统应用于焊接成品车间的碰撞预测。图4为焊接成品车间某一行车周边的碰撞预测场景。

基于5G网络的TCP/ip通信,建立数字处理中心与数字孪生系统平台的双向通讯传输。采集现场行车、登高车、人员的实时位置信息,在系统三维建模引擎软件中进行运动仿真,如图5所示,同时进行碰撞预测计算,将计算结果实时反馈至焊接车间的行车、登高车,控制现场行车、登高车减速或者紧急刹车,减少碰撞事故的发生,碰撞预测结果及反馈处理表2所示。

4 结语

该文简要分析了基于数字孪生的碰撞预测系统。基于开源平台,搭建了基于数字孪生的碰撞预测系统,集成应用机理模型、模拟仿真模型、碰撞预测模型等关键技术,通过工厂物联网建立物理工厂与数字孪生虚拟工厂之间的双向数据传递机制,实时反馈更新并迭代优化,形成“人—机—物”實时感知预测反馈、交互联动的工厂数字孪生碰撞预测应用。并以焊接成品车间某一行车周边的碰撞预测场景为例,验证此方法的可行性和有效性。与传统碰撞预测方法相比,通过数字孪生碰撞预测系统对实际工厂内的移动要素实时检测和碰撞预测,该方法有效提升了碰撞预测的有效性、实时性、精准度,综合解决了工厂现场生产潜在的碰撞风险,大大降低了现场意外事故的发生率,具有应用推广意义。

参考文献

[1] 冯刚敏.基于BIM技术的箱梁施工钢筋碰撞检查应用研究[J].铁道建筑技术,2022,355(10):125-127,153.

[2] 祁迪,吴范.数字孪生CIM平台在黄帝故里景区应用研究[J].铁道建筑技术,2022,355(10):202-206.

[3]江雪梅,袁子航,娄平,等.一种基于数字孪生的重型数控机床碰撞检测方法[J].中国机械工程,2022,33(22):2647-2654,2663.

[4] 昊琪,李浩,文笑雨,等.基于数字孪生的产品设计过程和工作量预测方法[J].计算机集成制造系统,2022,28(1):17-30.

[5] 孟冠军,张磊,马存徽.基于孪生数据的产品装配过程质量预测模型[J].组合机床与自动化加工技术,2022,577(3):126-129.

[6] 张佳朋,刘检华,龚康,等.基于数字孪生的航天器装配质量监控与预测技术[J].计算机集成制造系,2021,27(2):605-616.

[7] 郭具涛,洪海波,钟珂珂,等.基于数字孪生的航天制造车间生产管控方法[J].中国机械工程,2020,31(7):808-814.

[8] 陶飞,程颖,程江峰,等.数字孪生车间信息物理融合理论与技术[J].计算机集成制造系统,2017,23(8):1603-1611.

[9] 赵浩然,刘检华,熊辉,等.面向数字孪生车间的三维可视化实时监控方法[J].计算机集成制造系统,2019,25(6):1432-1443.

[10] 陶飞,程颖,程江峰,等.数字孪生车间信息物理融合理论与技术[J].计算机集成制造系统,2017,23(8):1603-1611.

[11] 马林军,黄伟,原志宁,等.基于BIM技术的碰撞检测方法优化研究[J].城市道桥与防洪,2022,284(12):190-192,24.