钢渣混合土基层材料干缩及抗冻性能研究

2023-07-31张耄耋

徐 瑞,黄 伟,张 丽,张耄耋,唐 刚

(安徽工业大学建筑工程学院,马鞍山 243032)

0 引 言

随着国家环保整治力度的加大,开采天然砂石料的管控政策逐渐趋严,传统道路基层水泥稳定碎石价格日渐攀升,因此研发性能优异的水泥稳定碎石替代材料成为道路工程研究领域的热点。有学者就土体固化、钢渣固废资源利用等技术于道路基层应用开展了研究,发现采用土壤固化剂固化素土,其力学性能指标可达到底基层甚至基层的要求[1-3];采用钢渣制备道路基层,可有效发挥钢渣潜在的胶凝特性,实现较高的力学强度指标[4-5]。樊慧平[6]对固化剂稳定土基层的研究表明,添加固化剂对基层的抗收缩性、抗冻性均有所提高。王清洲等[7]对掺加钢渣的半刚性基层材料进行研究,发现钢渣水化微膨胀的特性能够改善基层的干缩性能。吴旻等[8]发现二灰钢渣稳定土基层干缩的重要原因是材料的失水,并且认为钢渣中f-CaO遇水反应能够产生微膨胀,从而可以减小二灰钢渣土的干缩系数。徐晓云[9]研究发现钢渣稳定土由于钢渣的膨胀,随着钢渣含量增加其干缩系数逐渐减小。Li等[10]研究发现土体经过冻融循环后孔隙比增大。杨林等[11]对固化剂固化石灰土基层进行冻融后发现无侧限抗压强度、抗压回弹模量均降低,无侧限抗压强度最大损失率不超过50%。从上述的研究成果来看,相比水泥稳定碎石基层[12-13],以素土为主要集料制备的基层干缩更大、抗冻性更差,而钢渣的膨胀性亦对基层干缩有影响。

将未经陈化的钢渣与素土混拌并复掺矿渣微粉、水泥、离子型土壤固化剂制备钢渣混合土(steel slag mixed soil, SSMS)基层材料,开展了力学性能和体积安定性试验研究,发现钢渣与土质量比为1∶1,外掺占钢渣质量40%的矿渣微粉时SSMS性能成本达到最优,7 d无侧限抗压强度可达7.19 MPa,持续90 d高温水浴测试体积膨胀率不超过0.25%,表现出了优异的力学性能和体积安定性能[14-15]。但是SSMS的主要材料为素土与钢渣,在环境作用下的响应特性尚不明确,因此有必要开展SSMS干缩及抗冻性能研究,并与其他半刚性基层进行对比,为促进SSMS的工程应用提供一定的理论基础和实验依据。

1 实 验

1.1 原材料

试验主要的原材料有素土、钢渣、矿渣微粉、土壤固化剂和水泥。素土选自安徽省马鞍山市某建筑工地的回填土,其液限WL为44.6%,塑限WP为22.1%,塑性指数IP为22.5,属于低液限黏土,在使用前先进行干燥破碎。钢渣选用马鞍山钢铁股份公司产出的未经陈化的转炉热闷渣,取经4.75 mm标准筛的筛下料。矿渣微粉选用马钢嘉华新型建材公司的S95级高炉矿渣微粉,其表观密度为2 900 kg/m3,比表面积为400 m2/kg。采用X-射线荧光光谱(XRF)对钢渣、矿渣微粉化学成分及含量进行分析,相关结果列于表1。土壤固化剂采用国产易孚森离子型液体土壤固化剂,以1∶200(质量比)用水稀释后使用,凝结时间影响系数比108.3%,抗压强度比149.2%,水稳定性系数比115.2%,各项指标满足《土壤外加剂》(CJ/T 486—2015)中对土壤固化外加剂的要求。水泥采用P·O 42.5普通硅酸盐水泥,比表面积为360 m2/kg,初凝时间为171 min,终凝时间为262 min,各项指标均满足《通用硅酸盐水泥》(GB 175—2007)要求。

表1 试验原材料的主要化学成分Table 1 Main chemical composition of raw materials

1.2 试验方案

基于SSMS力学性能和体积安定性研究[14-15]得到的优选配合比,取钢渣质量与土和钢渣的总质量之比(简称钢渣占比)、水泥掺量、固化剂掺量为影响因素,共设计10组配合比开展SSMS干缩和冻融单因素影响试验,配合比设计见表2。表中3#配合比为SSMS优选配合比,各配合比中矿渣微粉掺量均按钢渣质量的40%取用,并通过击实试验测得各组最佳含水率和最大干密度。

表2 试件配合比设计Table 2 Mix ratio design of specimens

干缩试件为细粒土小梁试件,尺寸为50 mm×50 mm×200 mm,采用反力框架静力压实成型。依据《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)[16]进行试验,将试件放置在自由滚动的玻璃棒上,两端安装千分表对其收缩量进行测量。干缩应变和干缩系数计算分别见式(1)和式(2)。

(1)

(2)

式中:l为干缩试件长度,10-3mm;Δl为干缩量,10-3mm;εi为干缩应变,单位长度的干缩量,10-6;Δω为失水率,失水量与试件干重的比值,%;αi为干缩系数,10-6。

冻融循环试验依据规程[16]中的冻融试验方法进行试件制备及养护,为考虑冻融期间强度随龄期增长的影响,各配合比均设有冻融组与标养组。冻融组标准养生28 d后分别冻融2、4、6、8 次循环,测定试件无侧限抗压强度;标养组则分别测得28 d及对应冻融组n次冻融循环同龄期无侧限抗压强度。冻融循环试验采用冻融质量损失率Wn和冻融残留强度比BDR表征SSMS的抗冻性能,分别按式(3)和式(4)进行计算。

(3)

(4)

式中:Wn为n次冻融循环后的质量损失率,%;m0为冻融循环前试件的质量,g;mn为n次冻融循环后试件的质量,g;BDR为n次冻融循环后的冻融残留强度比,%;RDC为经n次冻融循环后试件的无侧限抗压强度,MPa;Rc为与冻融组同龄期的标养组试件无侧限抗压强度,MPa。

2 结果与讨论

2.1 干缩性能

2.1.1 钢渣占比、水泥掺量的影响

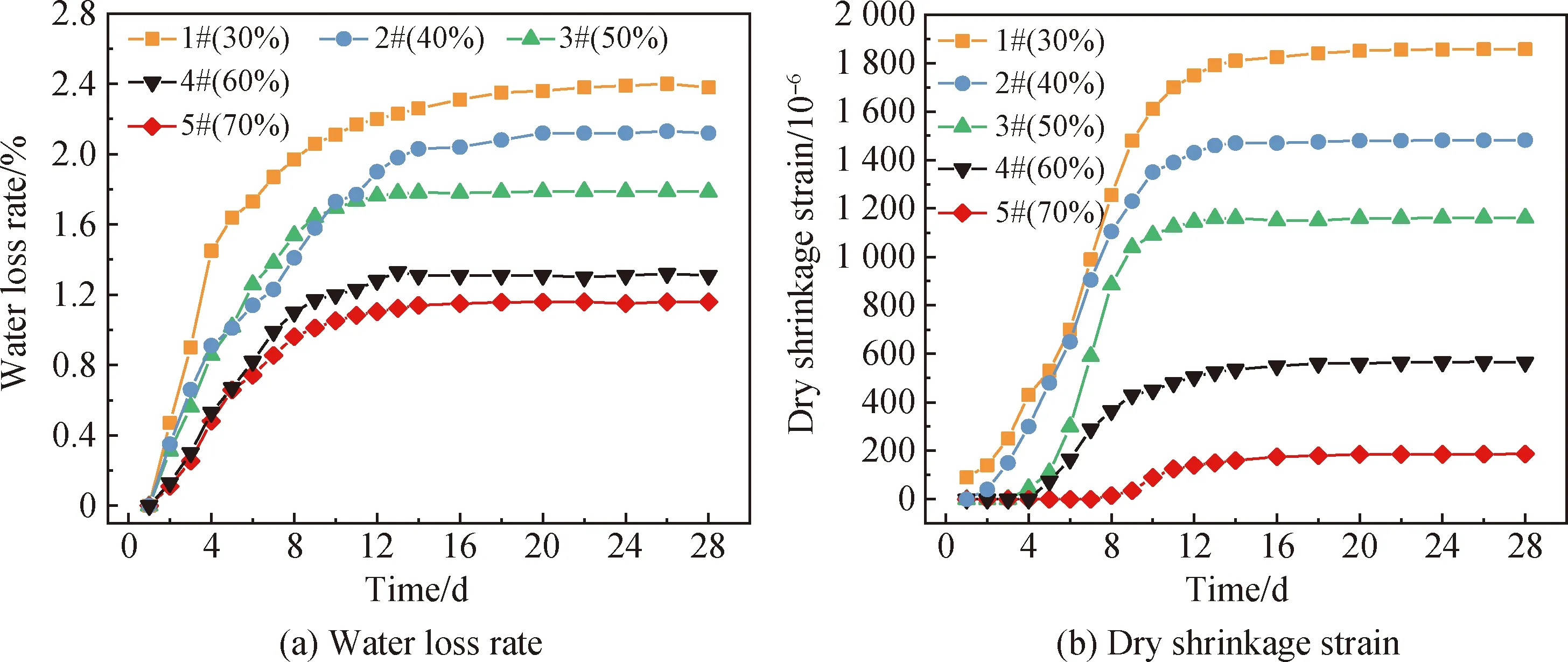

1)钢渣占比与失水率、干缩应变的关系

分别测定不同钢渣占比SSMS失水率和干缩应变随时间的变化,绘制相关曲线如图1(a)、(b)所示。从图1(a)可以看出,各配合比试件的失水率随时间的变化规律相似,初期增加较快,12 d后趋缓;且与钢渣占比有关,钢渣占比高,则试件最佳含水率低、水化反应需求的水分多,因而试件失水率低,与吴旻等[8]研究发现二灰钢渣土最佳含水率高,则最大失水率大的特点相似。从图1(b)可以看出,各配合比试件曲线规律基本一致,初期增幅较小,而后加快,至12 d时增幅趋缓;图1(b)中的曲线存在拐点,究其原因是试件早期可产生一定的膨胀[14],能抵消部分干缩;钢渣占比高的试件素土占比较低,且受混合料中f-CaO、f-MgO膨胀影响[17-18]及钢渣骨料效应的共同作用,干缩应变的增幅相对较慢,干缩应变值也相对较小。

图1 不同钢渣占比SSMS的失水率、干缩应变随时间变化曲线Fig.1 Curves of water loss rate, dry shrinkage strain for SSMS varies with different steel slag proportion

2)水泥掺量与失水率、干缩应变的关系

分别测定不同水泥掺量SSMS失水率和干缩应变随时间的变化,绘制相关曲线如图2(a)、(b)所示。由图2(a)可以看出,试件失水率随时间呈单调增长,12 d后趋于稳定,且随着水泥掺量的增加,试件失水率增大。图2(b)与图1(b)图形趋势相似,各水泥掺量下试件干缩应变初期增幅较小,而后加快,至8~12 d时增幅趋缓,且随着水泥掺量的增加,曲线拐点出现时间提前,干缩应变增大。分析可知,水泥掺量的增加需要消耗更多的水分参与水化反应,并生成更多的水化产物C-S-H凝胶,而C-S-H凝胶颗粒层间吸附水在湿度下降时会产生蒸发[19],因此两者共同作用是导致SSMS干缩的主要原因。

图2 不同水泥掺量SSMS的失水率、干缩应变随时间变化曲线Fig.2 Curves of water loss rate, dry shrinkage strain for SSMS varies with different cement dosage

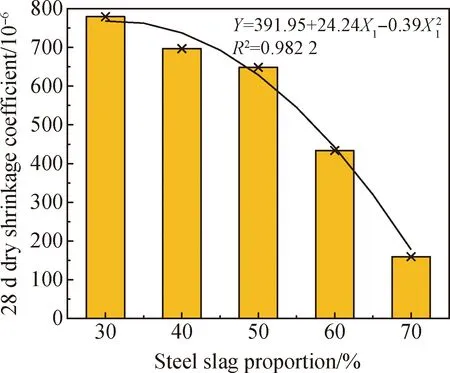

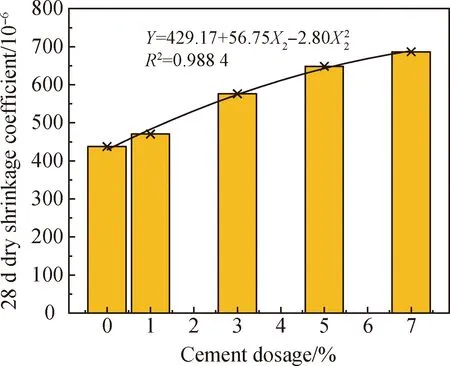

3)干缩系数

从上述分析可知,不同钢渣占比和水泥掺量SSMS的干缩应变和失水率均在12 d后基本趋于稳定,故取28 d干缩应变和失水率,按式(2)计算得到28 d干缩系数,绘制钢渣占比、水泥掺量与28 d干缩系数的柱状图如图3和图4所示。由图3和图4可以看出,28 d干缩系数随钢渣占比的增大而减小,随着水泥掺量的增大而增大,表明SSMS的干缩性能与钢渣占比成正比,与水泥掺量成反比。采用多项式拟合法,分别得到28 d干缩系数与钢渣占比、水泥掺量的关系如式(5)和式(6)所示。式(5)和式(6)的相关系数R2分别为0.982 2、0.988 4,说明公式拟合度较高。

图3 不同钢渣占比SSMS的28 d干缩系数Fig.3 28 d dry shrinkage coefficient for SSMS with different steel slag proportion

图4 不同水泥掺量SSMS的28 d干缩系数Fig.4 28 d dry shrinkage coefficient for SSMS with different cement dosage

(5)

(6)

式中:Y为28 d干缩系数,10-6;X1为钢渣的占比,%;X2为水泥的掺量,%。

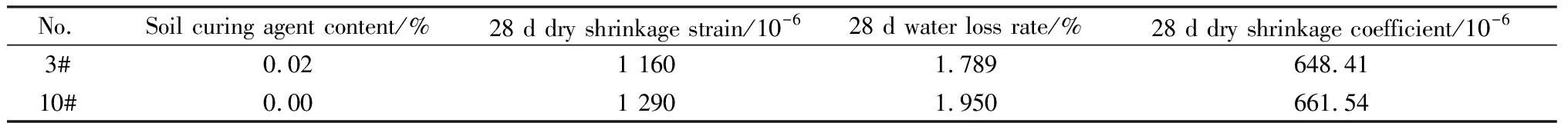

2.1.2 土壤固化剂的影响

取表2中3#(优选)与10#(未掺土壤固化剂)配合比开展SSMS干缩试验,讨论土壤固化剂对干缩性能的影响。试验测得的28 d干缩应变、失水率和干缩系数见表3。对比表3数据可知,相比10#配合比试件,3#配合比试件28 d干缩应变、失水率及干缩系数分别减小了11.2%、9.0%、2.0%,可知土壤固化剂的添加能够降低SSMS干缩应变和最终失水率,但对其干缩系数的影响相对较小。这主要是由于离子型土壤固化剂能够改善土-水界面特性,使素土颗粒由亲水转为憎水,有效降低了团聚体颗粒表面吸附的结合水膜厚度,因而使得干缩过程中干缩应变、失水率均有减小,而干缩系数则略有减小[20]。

表3 土壤固化剂对SSMS干缩性能的影响Table 3 Effect of soil curing agent on drying shrinkage performance of SSMS

2.1.3 干缩性能对比分析

取表2中3#配合比(钢渣占比50%、水泥掺量5%)与王艳等[12]研究的水泥稳定碎石(中值级配、水泥掺量5%),樊慧平[6]研究的石灰稳定固化土(石灰掺量4%)、水泥石灰稳定固化土(水泥掺量4%、石灰掺量3%)进行干缩性能比较,相关结果见表4。从表中可以看出水泥稳定级配碎石干缩系数最小,而其余3种材料因掺有素土,整体呈土基材料的高干缩性,干缩系数较水泥稳定碎石呈数量级增大,其中SSMS的干缩系数较石灰稳定固化土大,较水泥石灰稳定固化土小,表明钢渣混合土可以作为道路基层材料用于实际工程。

表4 不同基层材料干缩系数对比Table 4 Comparison of drying shrinkage coefficient for different base materials

2.2 抗冻性能

2.2.1 无侧限抗压强度

以3#优选配合比试件为基准,选取表2中6个配合比开展冻融循环对比试验,分析钢渣占比、水泥掺量和土壤固化剂掺量对SSMS的抗冻性能影响,各配合比冻融组和标养组无侧限抗压强度试验结果见表5。

表5 无侧限抗压强度试验结果Table 5 Unconfined compressive strength of test results

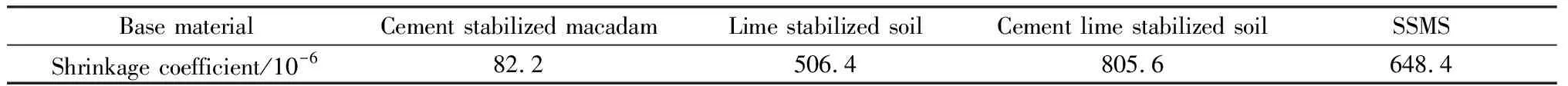

2.2.2 冻融质量损失率与冻融残留强度比

根据试验数据,绘制各配合比的SSMS质量损失率Wn和冻融残留强度比BDR随冻融循环次数的变化曲线如图5和图6所示。从图5、6中可以看出,随着冻融循环次数的增加,不同配合比SSMS的Wn均呈现近似线性增长的趋势,而BDR则呈单调降低的趋势。图6中BDR值3#配合比试件降幅最小,8次冻融循环BDR值为96.1%,表明其受冻融循环作用的影响最小,抗冻性能最佳,与优选配合比的SSMS 7 d无侧限抗压强度最大[15]的研究结论相吻合;未掺加水泥的6#配合比试件降幅最大,8次冻融循环BDR值仅为77.7%,表明水泥对SSMS的抗冻性影响更为显著,与影响水泥稳定碎石抗冻性能的规律相同[21]。对比图5和图6中的1#、3#、5#配合比试件,发现钢渣占比对试件Wn、BDR影响有差异,随着钢渣占比增大,试件Wn的增幅减小,BDR则先增后减。对比图5和图6中3#、6#和8#配合比试件,可知增加水泥掺量,随着冻融循环次数的增加,Wn增幅、BDR降幅均减小。对比图5和图6中3#、10#配合比试件,未掺入固化剂的10#试件Wn增幅稍有增加,而BDR下降幅度较大,这是由于离子型固化剂可减小颗粒团聚体吸附的水层厚度,因而降低了冻融循环中水分对材料的不利作用[22]。

图5 Wn-冻融循环次数曲线Fig.5 Curves of Wn and freeze-thaw cycle times

图6 BDR-冻融循环次数曲线Fig.6 Curves of BDR and freeze-thaw cycle times

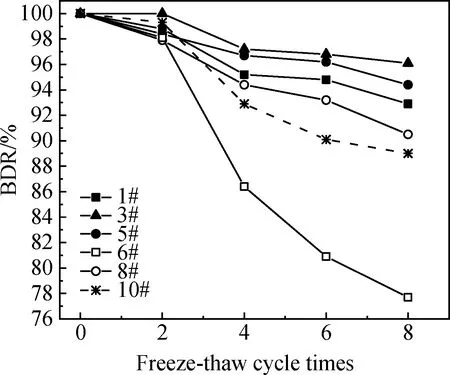

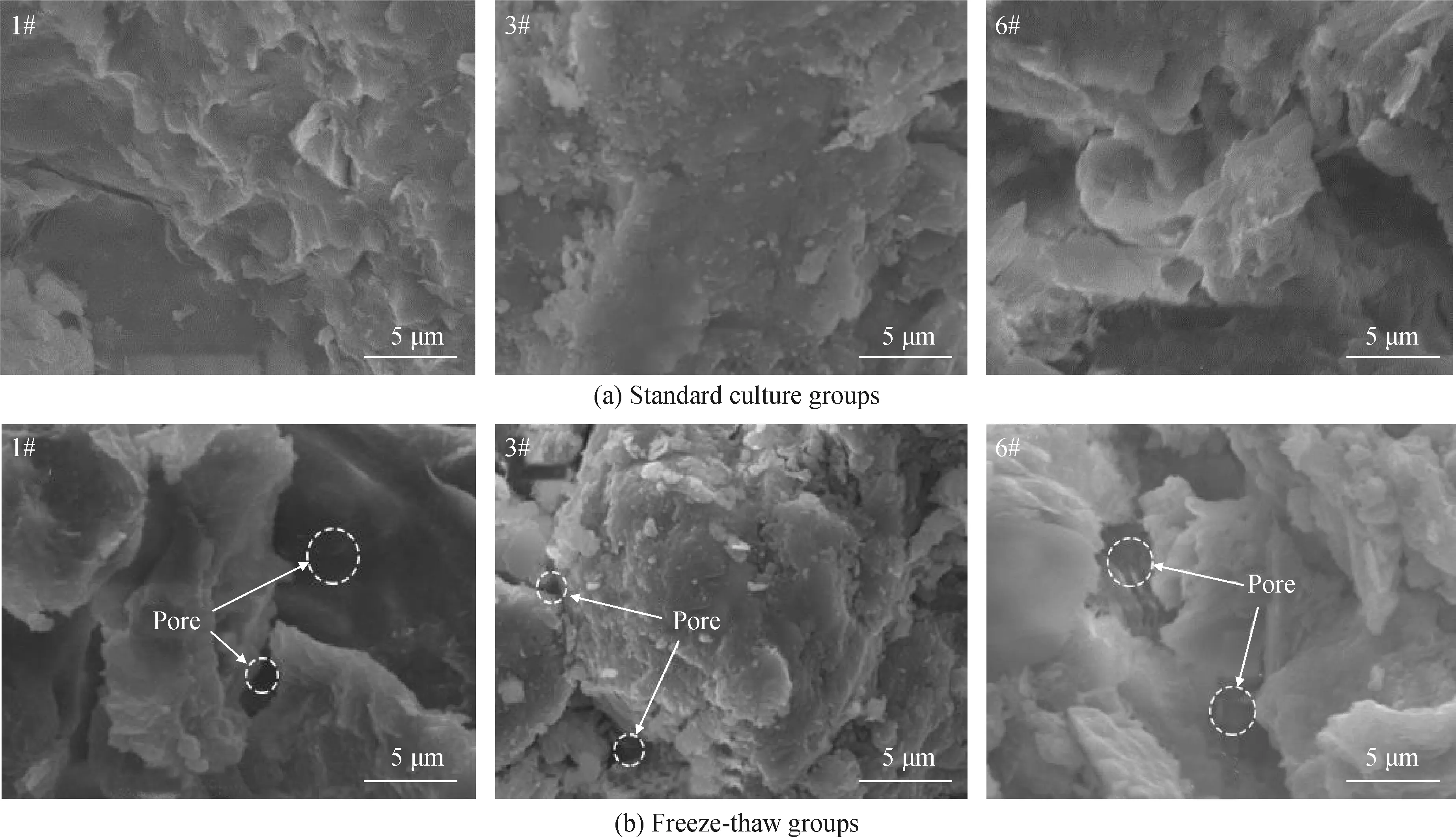

2.2.3 冻融微观结构分析

选取1#、3#、6#配合比8次冻融循环的试件为冻融组,与其同龄期标养试件为标养组,进行SEM微观结构分析,标养组和冻融组微观结构形貌如图7(a)、(b)所示。分析可知,1#配合比试件因钢渣占比较低,钢渣中f-CaO含量也相对较低,与矿渣微粉水化反应的生成物相对较少,水化产物不足以完全填充钢渣与素土颗粒团聚体间隙;6#配合比试件因缺少水泥提供的碱性环境,钢渣与矿渣微粉的水化反应不能充分激发,故而颗粒间孔隙结构较为明显;而3#优选配合比试件由于有大量水化产物填充于团聚体颗粒间,形成化学胶结和骨架构建的双重效应,颗粒间连接成片形成板状,结构较1#、6#配合比试件更为紧密,具体见图7(a),微观结构形貌表现与表5中抗压强度3#配合比试件最高、6#配合比试件最低的状况相对应。

图7 微观结构形貌Fig.7 Microstructure morphology of samples

比较图7(a)、(b)可以发现,通过8次冻融循环试验,冻融组试件团聚体颗粒间孔隙水分历经反复冻融,对素土和钢渣颗粒形成挤压,迫使颗粒发生位移甚至形变,一定程度上破坏了颗粒间水化生成物的黏结效能,降低了结构的整体性,并且这种破坏现象随试件冻融前孔隙发育度呈正相关。孔隙发育度高,孔隙水冻胀效应强,更易破坏水化产物与钢渣、素土颗粒的胶结作用及其颗粒间的连接作用,孔隙发育更为明显,结构密实度下降更多[23]。体现在图7中各冻融组试件较标养组均出现不同程度的结构损伤,比较而言,3#配合比试件结构密实度最好,冻融作用下结构损伤相对较小,6#配合比试件结构孔隙发育较明显,冻融作用下结构损伤更大,很好地印证了冻融循环试验中两者冻融残留强度比BDR值的变化差异。

2.2.4 抗冻性能对比分析

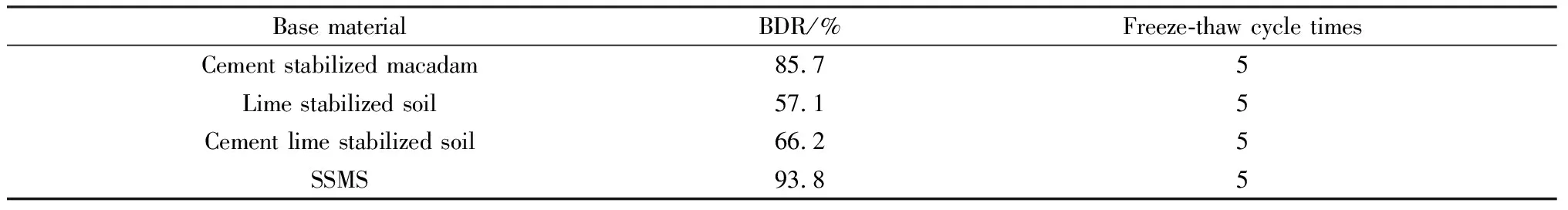

以BDR为指标,取表2中8#配合比(钢渣占比50%、水泥掺量3%)与李建忠等[13]研究的水泥稳定碎石(集料级配分形维数2.371,水泥掺量4%),樊慧平[6]研究的石灰稳定固化土(石灰掺量4%)、水泥石灰稳定固化土(水泥掺量4%、石灰掺量3%)进行抗冻性能比较,相关结果见表6。从表中可以看出水泥稳定碎石的BDR高于石灰稳定固化土和水泥石灰稳定固化土,而SSMS的BDR则略高于水泥稳定碎石,表明SSMS的抗冻性可达到甚至超过水泥稳定碎石,这主要是因为矿渣微粉能提高SSMS的后期强度[15],其28 d无侧限抗压强度相较水泥稳定碎石[24]更高,因而其抗冻性能也较好。

表6 不同基层材料抗冻性能对比Table 6 Comparison of frost resistance for different base materials

3 结 论

1)合适的钢渣占比既能抑制钢渣混合土的干缩,又可实现较好的抗冻性能;水泥掺量的增加不利于钢渣混合土的干缩性能,但有利于提高其抗冻性能;土壤固化剂的掺入能改善钢渣混合土的干缩和抗冻性能。

2)冻融微观结构分析表明冻融循环会使钢渣混合土出现不同程度的孔隙结构,而优选配合比的钢渣混合土8次冻融循环后整体性最好。

3)对比不同半刚性基层,钢渣混合土的干缩系数较水泥石灰稳定固化土小,冻融残留强度比相对水泥稳定碎石略高,表明钢渣混合土在实际工程中具有较大的应用潜力。