贝氏体基本轨轨头核伤原因分析

2023-07-30王玉婷吕晶杨其全

王玉婷 吕晶 杨其全

中国铁道科学研究院集团有限公司 金属及化学研究所, 北京 100081

贝氏体钢轨是指在使用状态下金相组织具有贝氏体组织形貌的钢轨[1],强度和韧性高,比珠光体钢轨具备更好的抗接触疲劳和抗冲击性能,是当前新型高强钢轨的研发热点[2-3]。该材料最早运用于道岔尖轨和心轨上,比普通道岔使用寿命提高1 ~ 4倍[4]。

轮轨接触疲劳裂纹,通常称剥离裂纹,是轨头踏面在轮轨接触应力作用下形成的沿钢轨全长密集分布的表面裂纹。剥离裂纹在疲劳扩展过程中发生的掉块称为剥离掉块。当剥离裂纹发展成轨头横向疲劳裂纹时,称为核伤[5]。研究人员对于珠光体钢轨的接触疲劳伤损已作了深入研究[6],但关于贝氏体钢轨接触疲劳伤损的报道极少。

国内某线路U20Mn贝氏体基本轨服役使用一年后,轨头出现核伤。为查明其产生核伤的原因,本文对伤损基本轨进行检验和分析。

1 理化检验及分析

1.1 宏观形貌观察

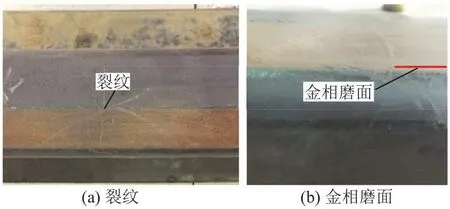

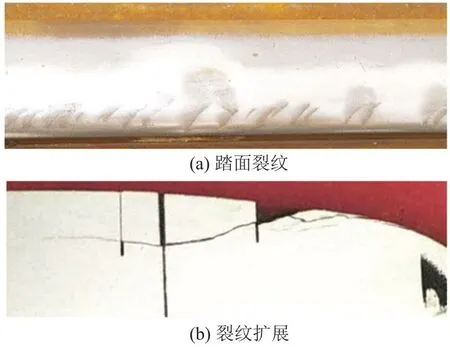

伤损基本轨裂纹处形貌见图1。可以看出:基本轨踏面光带均匀,光带宽度约25 mm;对踏面进行放大观察,可见多条裂纹,均位于工作边一侧,其中最长的一条裂纹与踏面呈约60°。以最长裂纹为中心制取压断试样,用静弯试验机对伤损部位进行压断。断口宏观形貌见图2。可以看出:裂纹起源于踏面光带处,向轨头内部疲劳扩展;断口较平齐,锈蚀严重,为黑核形貌。经测量,疲劳扩展区尺寸约为50 mm × 30 mm,伤损类别为轨头横裂型核伤。断口表面没有肉眼可见的冶金缺陷(非金属夹杂物、金属异物等)。

图1 伤损基本轨裂纹处宏观形貌

图2 断口宏观形貌

1.2 断口扫描电镜观察

用扫描电镜对2#断口进行微观形貌观察,见图3。可以看出:裂纹萌生于踏面光带位置,以多源的方式向轨头内部疲劳扩展;裂纹源区及疲劳扩展区主要为疲劳碾压及锈蚀形貌。

图3 裂纹源区低倍形貌

1.3 金相组织及显微维氏硬度测试

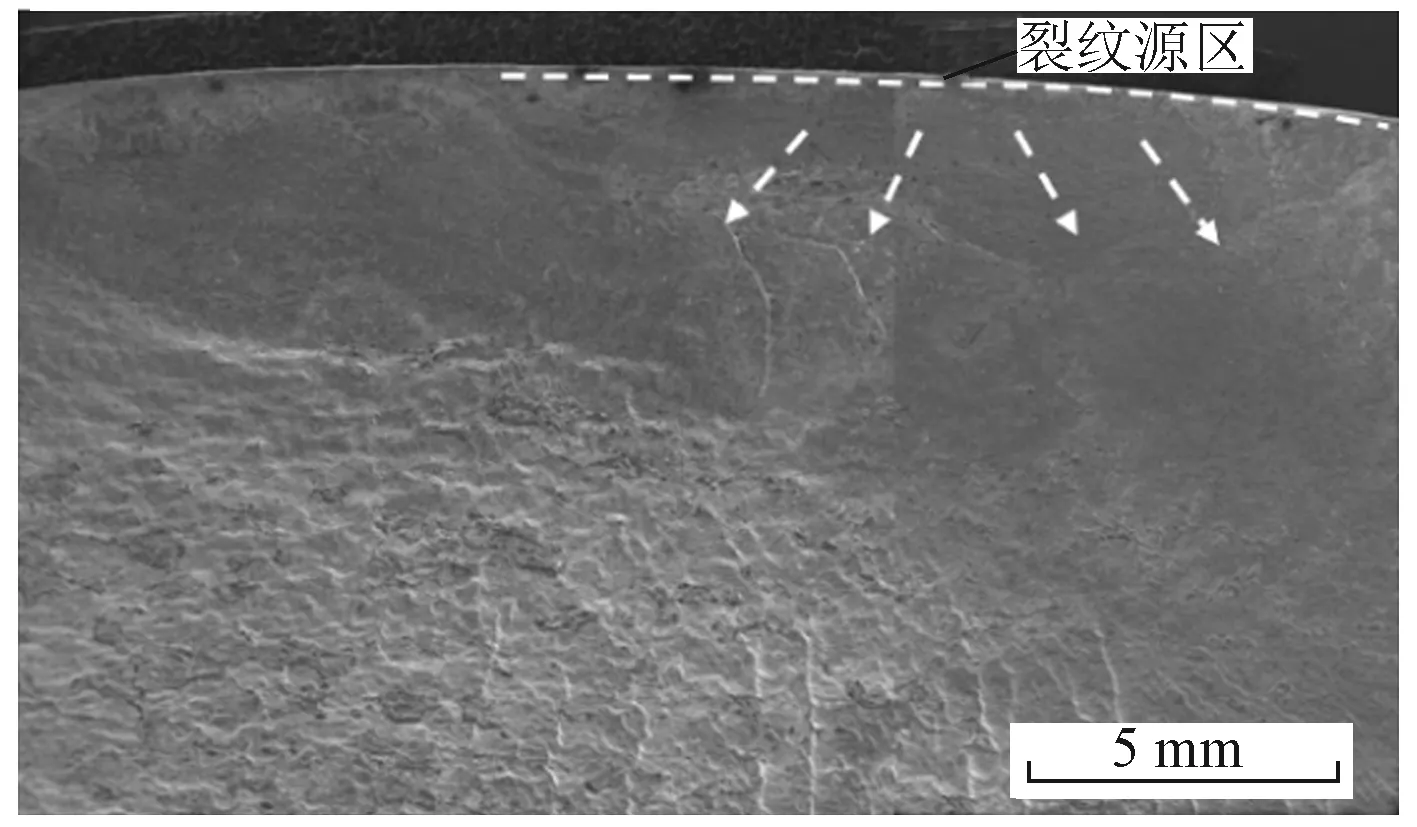

对耦合断口在裂纹源位置(参见图1)沿金相观察面截取纵向金相试样,镶嵌在一起后进行金相组织观察,磨制并用4%的硝酸酒精腐蚀。图4为浸蚀前后的金相照片。可以看出:断口与踏面呈约60°;裂纹源附近组织存在塑性变形;断口附近的金相组织呈现交替分布的亮/暗组织差异形貌,亮区和暗区的组织形态上存在不同,暗区组织多为粗大的板条状,部分呈粒状,亮区组织则为较细小的板条状。

图4 裂纹源区金相组织及显微维氏硬度(单位:HV0.3)

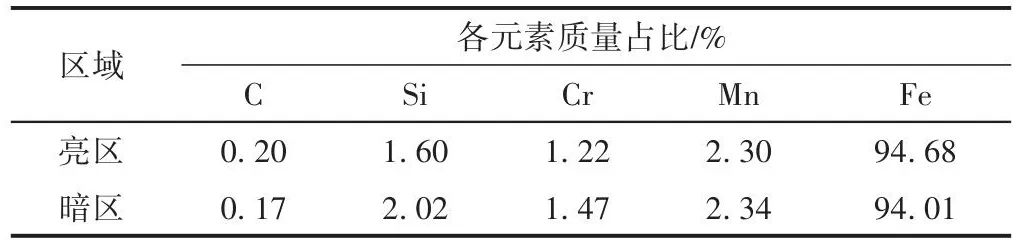

对暗区、亮区组织分别进行显微硬度测试,其硬度分别约为390、430 HV0.3。结合金相组织照片,推断暗区组织应主要为粗大板条状贝氏体和粒状贝氏体,亮区组织主要为细小板条状贝氏体和马氏体。暗区和亮区组织的能谱分析结果见表1。可知:亮区的Si、Cr元素含量明显低于暗区,表明两处存在成分偏析现象,最终导致组织差异。

表1 暗区和亮区组织的能谱分析结果

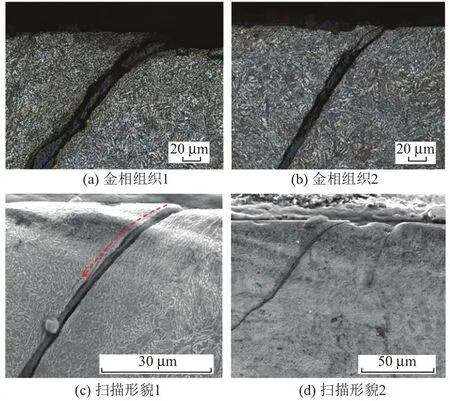

对1#断口样踏面上其他裂纹进行金相及扫描电镜观察,结果见图5。可以看出:裂纹在踏面位置存在明显的塑性变形,晶粒取向更趋近于各向同性;由表层到材料内部,晶粒逐渐由各向同性转变为各向异性[7];裂纹均自踏面塑性变形层处萌生,沿变形流线方向轨头内部扩展;裂纹与踏面呈约45° ~ 60°倾斜,与断口的扩展形貌及方向基本一致。

图5 其他裂纹的金相组织及扫描形貌

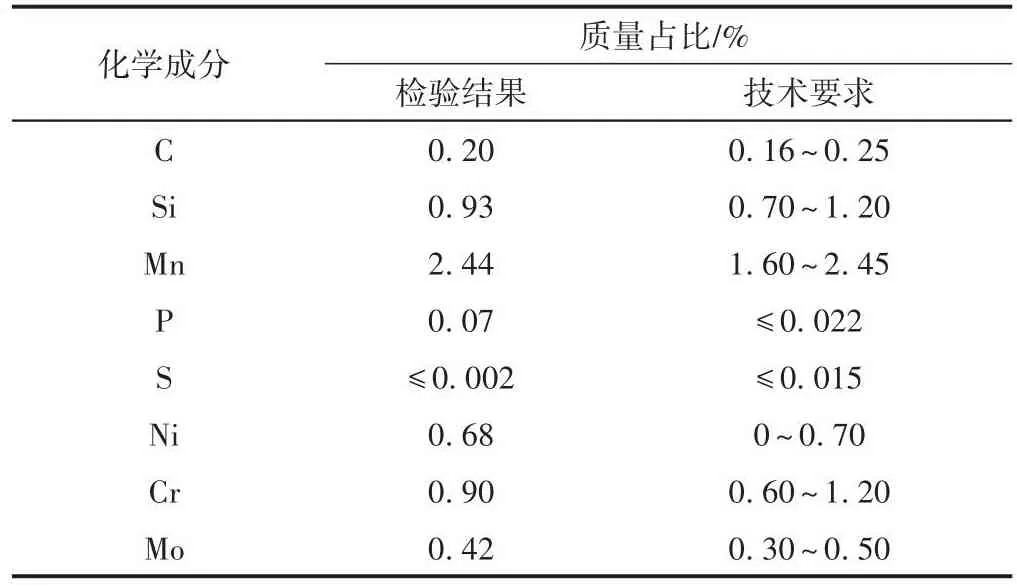

依据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,对伤损基本轨进行化学成分检验,结果见表2。可知,伤损基本轨化学成分满足TJ/GW 117—2013《U20Mn2SiCrNiMo贝氏体钢轨暂行技术条件》,但Mn元素含量接近上限。

表2 化学成分检验结果

1.4 基本轨材质性能测试

1.4.1 化学成分

1.4.2 拉伸性能

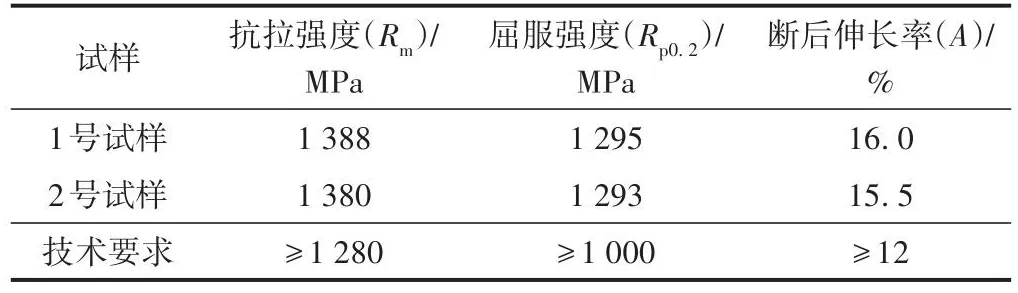

根据TJ/GW 117—2013,取两件拉伸试样,测试基本轨的拉伸性能。根据GB/T 228.1—2021《金属材料拉伸试验 第1部分:室温试验方法》进行试验,检验设备为CMT5305电子万能试验机。检验结果见表3。可知,伤损基本轨拉伸性能满足技术要求。

表3 拉伸性能检验结果

1.4.3 冲击性能

在伤损基本轨上截取U2缺口冲击试样,测试基本轨的冲击性能。根据GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》进行试验,检验设备采用全自动冲击试验机。共测试了3个试样,其冲击性能测试结果分别为165、127、159 J,满足TJ/GW117—2013的技术要求(≥ 70 J)。

1.5 检验结果分析

对伤损基本轨裂纹形态、裂纹断口的宏微观形貌、金相组织等检验结果进行分析,结果如下。

1)基本轨踏面肉眼可见多条裂纹,打开最长裂纹断口,可见裂纹萌生于踏面光带处。

2)扫描电镜观察裂纹源及疲劳扩展区主要为疲劳碾压及锈蚀形貌。

3)金相检验结果表明,该基本轨轨头组织不均匀,由暗区组织(粗大板条状贝氏体和粒状贝氏体)与亮区组织(细小板条贝氏体和马氏体)沿纵向交替分布。组织的不均匀应与母材中Si、Cr等合金元素的成分偏析有关。

4)伤损基本轨的化学成分,拉伸、冲击性能均满足技术要求。

综上,伤损基本轨的伤损类型为剥离裂纹发展成的轨头横向疲劳裂纹。

2 伤损原因

根据剥离裂纹在踏面的宏观形貌、裂纹扩展特点、分布位置等情况,接触疲劳裂纹伤损通常可分为两种形式。

1)鱼鳞状剥离裂纹及掉块

鱼鳞状剥离裂纹及掉块通常位于轨距角处的踏面和轨头侧面,踏面和侧面同时出现磨耗,裂纹间距细密,形貌为鱼鳞状。裂纹萌生于踏面,沿变形流线方向倾斜向下发展,倾斜角度较小,通常为10° ~ 15°;随后裂纹逐渐转至沿纵向方向扩展,其扩展深度与踏面塑性变形层的深度相对应,如图6所示。鱼鳞状剥离裂纹通常会发展成剥离掉块,剥离掉块深度一般为2 ~ 4 mm。轨头侧面磨耗较轻时,鱼鳞状剥离裂纹更易形成剥离掉块。剥离掉块后,坑底部的残余裂纹可能向深度方向疲劳扩展,发展成轨头横向疲劳裂纹,引发钢轨横向断裂[8]。

图6 鱼鳞状剥离裂纹形貌

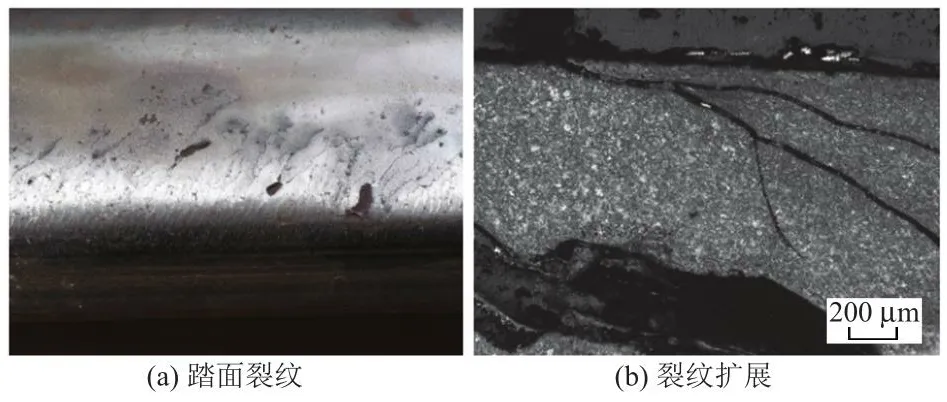

2)斜线状剥离裂纹及掉块

斜线状剥离裂纹简称斜裂纹,通常位于在轨距角一侧的踏面处,形貌为斜线状,相邻裂纹间的间距明显宽于鱼鳞状剥离裂纹,如图7所示。斜裂纹向下扩展的倾斜角度略大于鱼鳞状剥离裂纹,通常大于20°;斜裂纹扩展深度及宽度明显大于鱼鳞状剥离裂纹。斜裂纹扩展至踏面下约5 ~ 8 mm,接近踏面中部位置时,裂纹会沿纵向继续扩展,或者以较大的角度向轨底方向进行扩展,形成轨头横向疲劳裂纹;扩展到较大尺寸后会导致钢轨发生横向断裂[9]。轮轨接触方式及接触应力过大是斜裂纹产生的主要原因。

图7 斜线状剥离裂纹形貌

该伤损基本轨的踏面裂纹宏观形貌与以往案例中的鱼鳞状及斜线状的剥离裂纹均不相同,其剥离裂纹萌生于轨头光带位置,以较大角度45° ~ 60°向下扩展,并发展为横向裂纹。从踏面光带的宏观形貌[参见图1(a)]可以看出,光带宽度较窄,约25 mm,轨距角及轨头侧面未发生磨耗,因此该伤损基本轨的轮轨接触面主要为轨头踏面。当轮轨只在轨头踏面接触时,纵向摩擦力小于轮轨两点接触时的摩擦力,而且主要是由踏面来承受轮轨接触压应力和接触剪应力作用,所以剥离裂纹是在踏面光带位置萌生和疲劳扩展的。该伤损基本轨为贝氏体组织的高强度钢轨,强度达到1 380 MPa,但轨头组织不均匀,组织应力较大。

当轮轨接触压应力超过钢轨接触疲劳强度,且疲劳裂纹萌生和扩展速率大于磨耗速率时,将导致基本轨踏面表层金属发生塑性变形,疲劳裂纹在塑性变形层表面萌生,并在接触剪应力和组织应力作用下,以较大的倾斜角度向下扩展。当裂纹扩展至一定深度后,扩展方向受动弯应力、长钢轨温度和组织应力的控制,开始向横向疲劳扩展,直至发展成核伤。核伤的形成与线路曲率半径、轮轨接触状态、钢轨的强度级别、列车轴重、运行速度等因素有关。改善轮轨接触方式,适时打磨消除剥离裂纹,可以减缓剥离裂纹的产生和发展。

3 结语

本文通过对伤损基本轨进行检验分析,确定其伤损类型为剥离裂纹发展成的轨头横向疲劳裂纹。该基本轨伤损产生的根本原因是轮轨接触应力超过了基本轨的接触疲劳强度,产生了剥离裂纹,裂纹沿接触剪切应力方向疲劳扩展,同时钢轨组织应力较大,加速了裂纹的横向扩展。通过改善轮轨接触方式,适时打磨消除剥离裂纹,可以减缓剥离裂纹的产生和发展。