真姬菇微胶囊制备工艺优化及风味保持效果评价

2023-07-29罗绍勇敬思群文科诗余高焙李龙李博平

罗绍勇,敬思群,文科诗,余高焙,李龙,李博平

韶关学院英东食品学院(韶关 512005)

真姬菇[Hypsizygus marmoreus(Peck)H.E.Bigelow]又名蟹味菇、玉覃、斑玉覃、海鲜菇、胶玉蘑、鸿喜菇等,是一种大型木质腐生真菌[1],含有丰富的酚类、维生素E[2]、木质素、血管紧张素转换酶抑制剂[3]、葡聚糖等多糖、氨基酸等成分[4],具有抗氧化、抗疲劳、调节血糖、通便、抗衰老等诸多生理活性,是一种药食兼用的食用菌[5-7]。“香在松茸、味在玉蕈”,夸得就是“真姬菇”,肉厚质韧,口感细腻、劲道十足,带着独特的蟹香味[8]。

微胶囊技术能最大程度地保留原有食品的风味和营养价值。微胶囊化方法一般分为物理法(喷雾干燥法、挤压法)、化学法(聚合法、锐孔法)和物理化学法(相分离法、界面沉积法)3大类,其中以喷雾干燥法应用最为广泛。李红梅等[9]利用纳米包装技术研究出能够很好保存酱牛肉的色泽和风味的纳米材料。阚金涛等[10]以明胶和阿拉伯胶为壁材,初榨椰子油为芯材,采用复凝聚法和喷雾干燥法制得了粉末状的纳米微胶囊。王璐等[11]利用微胶囊技术研究了香精香料的微胶囊化以保存香精香料的风味。苗欣月等[12]以乳清分离蛋白(WPI)和麦芽糊精(MD)为复合壁材,采用喷雾干燥法对糜子壳油进行包埋。李夏等[13]以椰子油为芯材,大豆分离蛋白和明胶作复合壁材,以包埋率为指标,采用喷雾干燥法制得椰子油微胶囊。

真姬菇是韶关市星河生物科技有限公司栽培的主要品种之一,产量可达10 000 t/年,目前仅以鲜品出售,高值化加工迫在眉睫。功能性成分饼干市场多以添加粗粮[14]、营养提取物[15-16]、食品加工副产品[17-18]、药食同源植物食材的形式出现[19],以江中猴姑饼干为代表[20]。将真姬菇制成特色风味饼干时,在烘烤过程中会引起真姬菇海鲜味的损失。而真姬菇微胶囊可以起到保护真姬菇的风味和缓释效果。文章以真姬菇浆为芯材,辛烯基琥珀酸淀粉酯为壁材,采用喷雾干燥技术制备真姬菇微胶囊,以包埋率为考察指标,分析芯壁比、真姬菇浆料浓度、乳化剂添加量、喷雾干燥塔进风温度对微胶囊效果的影响,确定真姬菇微胶囊最优制备工艺,为真姬菇饼干的生产提供科学指导。

1 材料与方法

1.1 材料、试剂与仪器

真姬菇浆(实验室自制);食品级辛烯基琥珀酸淀粉酯(德清三富食品有限公司);食品级单甘脂、食品级蔗糖酯SE-11、食品级三聚磷酸钠(河南万邦化工科技有限公司);食品级磷酸氢二钾(天津市大茂化学试剂厂);食品级六偏磷酸钠(湖北兴发化工集团股份有限公司)。

CQB-609-A破壁打浆机(悌悌电器有限公司);FSH-2A可调高速均质机(邢台润联科技开发有限公司);Q2R-5喷雾干燥塔(江苏省无锡市林洲干燥机厂);GCMS-QP2010 Ultra气相色谱质谱联用仪[岛津企业管理(中国)有限公司];Smar Tongue电子舌(岛津企业管理有限公司);TO-48D调温定时电烤箱(佛山市焙尔电器有限公司);HH-4数显恒温水浴锅(常州越新仪器制造有限公司)。

1.2 试验方法

1.2.1 真姬菇微胶囊制备工艺流程

稳定剂、乳化剂↘

真姬菇浆→加入壁材→搅拌混合→均质→喷雾干燥→真姬菇微胶囊

(1)真姬菇浆制备:将-4 ℃下贮存的鲜真姬菇用常温流动水解冻后,取30 g真姬菇,加入600 mL 40℃水,用果蔬榨汁机打浆。

(2)搅拌混合:称取30 g真姬菇浆,加入0.2%乳化剂(单甘酯-蔗糖酯1∶1)、稳定剂(0.1%磷酸氢二钾、0.05%六偏磷酸钠、0.05%三聚磷酸钠),在40℃左右下搅拌,完成搅拌混合。

(3)均质与喷雾干燥:称取60 g辛烯基琥珀酸淀粉酯,溶解于(1)所制备的溶液中,不断搅拌;加入40 ℃的水到600 mL,在高速均浆机乳化分散5 min(10 000 r/min)后制得600 mL真姬菇微胶囊样液,再经喷雾干燥(进风温度200 ℃、出风温度120 ℃、压力18 MPa),干燥时间30 min,制得真姬菇粉微胶囊。

1.2.2 真姬菇原浆粉制备

真姬菇浆经喷雾干燥(进风温度200 ℃、出风120℃,压力18 MPa,干燥时间10 min),得到真姬菇原浆粉,以备风味比较用。

1.2.3 真姬菇粉微胶囊制备单因素试验

芯壁比对真姬菇微胶囊包埋率的影响:以真姬菇浆为芯材,以辛烯基琥珀酸淀粉酯为壁材,真姬菇浆料浓度5%,以真姬菇粉微胶囊包埋率为考察指标,乳化剂添加量0.2%,进风温度200 ℃,芯壁比分别为1∶0.5,1∶1,1∶1.5,1∶2和1∶2.5,观察芯壁比对微胶囊包埋率的影响,确定最适芯壁比。

进风温度对真姬菇微胶囊包埋率的影响:以真姬菇浆为芯材,以辛烯基琥珀酸淀粉酯为壁材,乳化剂添加量0.2%,芯壁比1∶2,真姬菇浆料浓度5%,以真姬菇粉微胶囊包埋率为考察指标,进风温度选择180,200,220和240 ℃,观察喷雾干燥塔进风温度对微胶囊包埋率的影响,确定最适进风温度。

乳化剂添加量对真姬菇微胶囊包埋率的影响:以真姬菇浆为芯材,以辛烯基琥珀酸淀粉酯为壁材,进风温度200 ℃,芯壁比1∶2,真姬菇浆料浓度5%,以真姬菇粉微胶囊包埋率为考察指标,乳化剂添加量选择0,0.1%,0.2%,0.3%和0.4%,观察乳化剂添加量对微胶囊的包埋率的影响,确定乳化剂最适添加量。

真姬菇浆料浓度对真姬菇微胶囊包埋率的影响:以真姬菇浆为芯材,以辛烯基琥珀酸淀粉酯为壁材,芯壁比1∶2,以真姬菇粉微胶囊包埋率为考察指标,乳化剂添加量0.2%,进风温度200 ℃,真姬菇浆料浓度分别为2%,3%,4%,5%和6%,观察真姬菇浆料浓度对微胶囊包埋率的影响,确定最适真姬菇浆料浓度。

1.2.4 微胶囊风味保持效果验证试验

采用电子舌测定样品主成分1(PC1)的贡献率,分析微胶囊对真姬菇风味的缓释效果。

1.2.4.1 饼干样品制备

(1)基础配方:以饼坯量为基准(100计),面粉78.2 g、食盐0.6 g、黄原胶0.4 g、小苏打0.8 g、水20 mL,也即面粉78.2%、食盐0.6%、黄原胶0.4%、小苏打0.8%、水20%。

(2)饼干制作过程:将称量好的面粉、食盐、小苏打混合,然后搅拌。待搅拌均匀后加入适量水,在工作台上进行和面,在和面过程中分别加入真姬菇微胶囊和真姬菇菇浆(添加量均为20 g)制成两种面团,待面团至有弹性、不粘手等特征时可以停止和面。再将面团辊压至1 mm的厚度,用刀分切成小块,用牙签将饼干扎出若干个小洞,再放到烤盘中送入烘箱,在上火180 ℃、下火160 ℃的烘箱条件下烘烤15 min,烘烤完毕后用冷风吹饼干表面,待饼干冷却即可。

1.2.4.2 电子舌分析

参考刘昆昂等[21]的方法,在室温的条件下,将真姬菇微胶囊、添加真姬菇菇浆的饼干、添加真姬菇微胶囊的饼干、真姬菇鲜菇四种样品分别称取20 g,加入200 mL的蒸馏水,用玻璃棒充分搅拌后,将四种样品置于频率为50 kHz的条件下超声处理,使其加速溶解,再用纱布将未溶解的滤渣过滤,得到四种样品溶液,每组样品溶液取100 mL用于电子舌测定,每组样品溶液测3次,采用主成分分析(PCA)判别四种样品之间的差异。在主成分分析图中,若测出样品形成的区域之间有重叠,那就说明该样品之间的风味非常接近,若测出样品形成的区域之间无重叠,那就说明样品之间的风味差异非常明显。样品形成的区域之间的相对位置越靠近,说明样品之间的风味越接近。

1.2.4.3 顶空-固相微萃取-气相色谱-质谱联用技术(HS-SPME-GC-MS)分析

实验室自制真姬微胶囊、真姬菇鲜菇及真姬菇粉三种样品,采用HS-SPME-GC-MS技术分析挥发性风味成分[22]。

1) 固相萃取头的老化。在氮气的保护下将萃取头插入气相色谱进样口老化2 h,老化温度250 ℃;每次使用前按照以上步骤将萃取头老化0.5 h,以除去残留在固相萃取头上的杂质。

2) 风味物质的萃取。精确称取2.0 g样品置于20 mL顶空瓶内,将老化完成后的萃取头插入顶空瓶后,并置于40 ℃水浴锅中吸附30 min,萃取结束后将萃取头插至进样口,解离分析挥发性物质。

3) GC-MS分析条件。气相色谱分离条件:色谱柱的型号为DB-WAX毛细管柱(60 m×250 μm×0.25 μm);升温程序条件:初始温度40 ℃,保持5 min,以3 ℃/min的速度升到180 ℃,保持8 min,载气为氦气,流速为1 mL/min,不分流进样。质谱检测条件:电离方式为电子轰击离子源(electron ionization,EI),离子源温度250 ℃,连接杆温度200 ℃,进样口温度250 ℃,电子能量70 eV;质量扫描范围50~350 U。

1.2.5 包埋率计算

利用HS-SPME-GC-MS技术分析并确定新鲜的真姬菇浆特征风味成分,是1-辛烯-3-醇,因此以1-辛烯-3-醇的含量作为真姬菇微胶囊包埋率的评价指标。利用HS-SPME-GC-MS技术分析真姬菇原浆粉主要成分1-辛烯-3-醇的含量A1;以真姬菇浆为芯材,以辛烯基琥珀酸淀粉酯为壁材,按照1.2.1小节的方法制备真姬菇微胶囊;利用HS-SPME-GC-MS技术分析其表面物质中1-辛烯-3醇的含量,记为A2;由A1、A2可计算出真姬菇微胶囊的包埋率,按式(1)计算。

1.3 数据分析与处理

用Excel软件对基础数据进行处理,图采用GraphPar Prisn 5软件进行绘制。

2 结果分析

2.1 真姬菇微胶囊制备单因素试验结果

单因素试验结果见图1。

图1 各因素对真姬菇微胶囊包埋率的影响

由图1(A)可以看出,在芯壁比从1∶0.5到1∶2.0的过程中,包埋率呈上升趋势,而芯壁比从1∶2.0到1∶2.5时,包埋率呈下降趋势,当芯壁比为1∶2.0时,真姬菇微胶囊的包埋率最高,为94.7%,故最适芯壁比选择1∶2.0。由图1(B)可以看出,进风温度为200 ℃时,真姬菇微胶囊的包埋率最高,为94.7%,当温度在180 ℃时,喷出来的真姬菇微胶囊略带潮湿,导致包埋效果不好,当温度在240 ℃时,温度过高,导致微胶囊破壁,包埋效果不好。故最适喷雾干燥塔进风温度选择200 ℃。由图1(C)可以看出,当没有添加乳化剂时,配制出的真姬菇微胶囊样液不稳定,容易分层,包埋效果不好,而当乳化剂增加到0.2%时,真姬菇微胶囊样液逐渐稳定,包埋率呈上升趋势,当乳化剂添加量超过0.2%时,真姬菇微胶囊样液随乳化剂的增加而逐渐浑浊,喷出的真姬菇微胶囊粉末容易结块,包埋率呈下降趋势。当乳化剂添加量为0.2%时,真姬菇微胶囊的包埋率最高,为90.66%,故最适乳化剂添加量选择0.2%。由图1(D)可以看出,当真姬菇浆料浓度从2%到5%时,包埋率呈上升趋势,而当真姬菇浆料浓度从5%到6%时,包埋率呈下降趋势。当真姬菇浆料浓度为5%时,真姬菇微胶囊的包埋率最高,为94.3%,故最适真姬菇浆料浓度选择5%。

2.2 真姬菇微胶囊制备正交试验结果

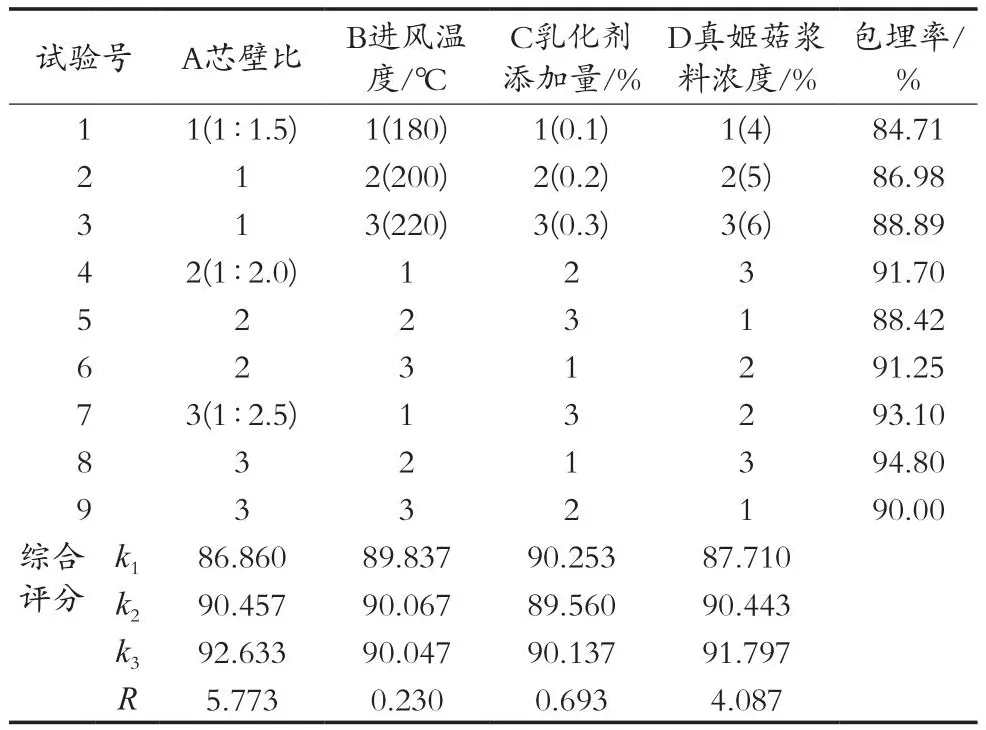

在单因素试验基础上,以包埋率为指标,采用L9(34)正交试验优化真姬菇微胶囊制备工艺参数。正交试验结果见表1。

表1 正交试验结果表

由表1可知,芯壁比对包埋率的影响最大,其次是真姬菇浆料浓度,正交试验最佳组合是A3B2C1D3,即芯壁比1∶2.5、温度200 ℃、乳化剂添加量0.1%、真姬菇浆料浓度6%。

方差分析结果见表2。由表2可以看出芯壁比、真姬菇浆料浓度对真姬菇微胶囊包埋率的影响显著(P<0.05)。其中,芯壁比的影响最大,其次为真姬菇浆料浓度、乳化剂添加量,而进风温度的影响最小。此结果与正交试验极差分析结果相同。

表2 方差分析表

经验证试验得出,真姬菇微胶囊的包埋率为95.32%,试验结果重复性好,说明所选最优工艺条件合理。

2.3 微胶囊风味保持效果

2.3.1 电子舌分析结果

将四种样品利用电子舌测定,结果见图2,从左往右依次是真姬菇微胶囊、真姬菇菇浆饼干、真姬菇微胶囊饼干、真姬菇鲜菇。由图2可见,主成分1(PC1)的贡献率为56.62%,主成分2(PC2)的贡献率为16.20%,总贡献率为72.82%,说明主成分包含大部分信息。4种样品无重叠,说明其风味差异显著。而由图2可看出,真姬菇微胶囊饼干的相对位置比真姬菇菇浆饼干的相对位置离真姬菇鲜菇明显更加靠近,提示真姬菇微胶囊饼干的风味更靠近真姬菇鲜菇,这就说明微胶囊有缓释作用,且风味保持效果较好。利用真姬菇浆制作的饼干离新鲜真姬菇主成分较远,说明风味在饼干制作过程损失了,是由于该样品为未经包埋处理的真姬菇浆。真姬菇微胶囊离新鲜真姬菇最远,说明真姬菇微胶囊的包埋效果强。

图2 电子舌主成分分析结果图

2.3.2 HS-SPME-GC-MS技术分析结果

三种样品的主要挥发性风味物质见表3。分析结果见图3~图5。

表3 微胶囊化对真姬菇风味保持效果的比较分析

图3 真姬菇菇浆GC-MS总离子流色谱图

图4 真姬菇粉GC-MS总离子流色谱图

图5 真姬菇微胶囊GC-MS总离子流色谱图

由表3可知,新鲜真姬菇的挥发性风味物质中,1-辛烯-3-醇含量为91.24%,远大于其他挥发性风味物质,由此可以认为,真姬菇的特征风味成分为1-辛烯-3-醇。未经过包埋、喷雾干燥塔制作而成的真姬菇粉的挥发性风味物质中,1-辛烯-3-醇含量53.63%,远大于其他挥发性风味物质,与上述1-辛烯-3-醇为真姬菇的主要风味物质的结论相符合。而经过包埋处理的真姬菇微胶囊中,真姬菇的主要挥发性风味成分1-辛烯-3-醇的含量为2.51%,由此可以看出,真姬菇微胶囊可以将大部分的真姬菇风味物质包埋,可以有效地保护真姬菇的主要风味物质不会挥发损失。

2.3.3 真姬菇微胶囊扫面电镜图

图6是扫描电镜下放大500倍、800倍所看到的真姬菇微胶囊图。从图6可以看到大多数微胶囊圆润饱满,包埋效果好。

图6 真姬菇微胶囊电镜扫描图

3 结论

真姬菇微胶囊制备最优工艺参数为喷雾干燥塔进风温度200 ℃,芯壁比1∶2.5,真姬菇浆料浓度6%,乳化剂添加量0.1%。真姬菇的主要风味成分是1-辛烯-3-醇,微胶囊化处理可以有效包埋真姬菇主要风味物质,包埋率达95.32%。HS-SPME-GC-MS及电子舌试验结果表明微胶囊可以有效地保持真姬菇的主要风味物质不会挥发损失。