激光清洗铝合金表面复合漆层作用机制

2023-07-29张天刚黄嘉浩侯晓云张志强

张天刚,黄嘉浩,侯晓云,张志强

中国民航大学 航空工程学院,天津 300300

民机蒙皮复合漆层系统服役寿命为5~6 年,到期必须整机除漆;此外,民机因“客改货”等载运属性变更而进行整机除漆的需求也日益剧增。据民航局最新研究统计,每年由于以上两种原因造成民机整机除漆的数量约为900 架,而因鸟击、雷击、冲蚀等造成的局部除漆更是数量庞大,无法精确统计[1-3]。目前,蒙皮传统除漆方法,如手工打磨、化学褪除等,环境污染严重、精度低、成本高、劳动强度大,因此一种面向民机除漆产业绿色化、精细化、高效化的新型清洗技术呼之欲出[4-5]。

激光除漆是利用高能激光束作用于漆层表面,通过烧蚀、应力振动和等离子体冲击等效应气化、剥离漆层的一种先进技术手段,被誉为“21 世纪最具潜力的绿色清洗技术”,广泛应用于航天军工、石油化工和船舶海洋等行业[6-8]。目前,国内外专家学者针对激光除漆的研究主要为分析评价不同激光工艺参数(激光功率、脉冲频率、能量密度等)下的漆层清洗状态,从而揭示除漆工作机制,指导工程应用和实践。雷正龙等[9]研究了不同激光功率对除漆效果的影响,发现纳秒脉冲激光除漆过程主要以热应力振动机制为主。赵海朝等[10]研究发现,增加激光脉冲频率会使除漆质量先上升后下降,热烧蚀效应不是激光除漆的唯一作用机制。Brygo 等[11]研究发现提高激光脉冲频率可提升烧蚀除漆效率。Jasim 等[12]研究表明,不同的激光能量密度对应着不同的除漆作用机制,提高激光能量密度将使漆层表面大量积热,产生粒子喷射效应。刘伟军等[13]研究了扫描速度对铝合金表面复合漆层系统(底漆+面漆)清洗质量的影响规律,通过扫描电子显微镜(SEM)、X 射线能谱仪(EDS)和共聚焦显微镜对复合漆层系统的清洗状态进行了分析研究,但并未深入探究清洗过程中烧蚀和等离子体冲击等多重清洗机制的耦合交互作用。上述研究表明,激光除漆过程中不同工艺参数条件对应着不同的除漆作用机制,但针对不同扫描速度下多种除漆机制的交互和叠加影响并未展开详细报道。

因此,针对2A12 航空铝合金表面底漆、面漆双层复合漆层进行纳秒脉冲激光清洗实验,采用光学显微镜(OM)、SEM、EDS、傅里叶红外光谱仪(FT-IR)、X 射线光电子能谱仪(XPS)等多种表征技术手段分析不同扫描速度下复合漆层的清洗效果,阐明复合漆层热降解机制,根据漆层清洗状态研究不同除漆机制的交互耦合作用及影响,以期为中国民机铝合金蒙皮表面复合漆层激光清洗的工业化应用提供一定的实验和理论支撑。

1 实验材料与方法

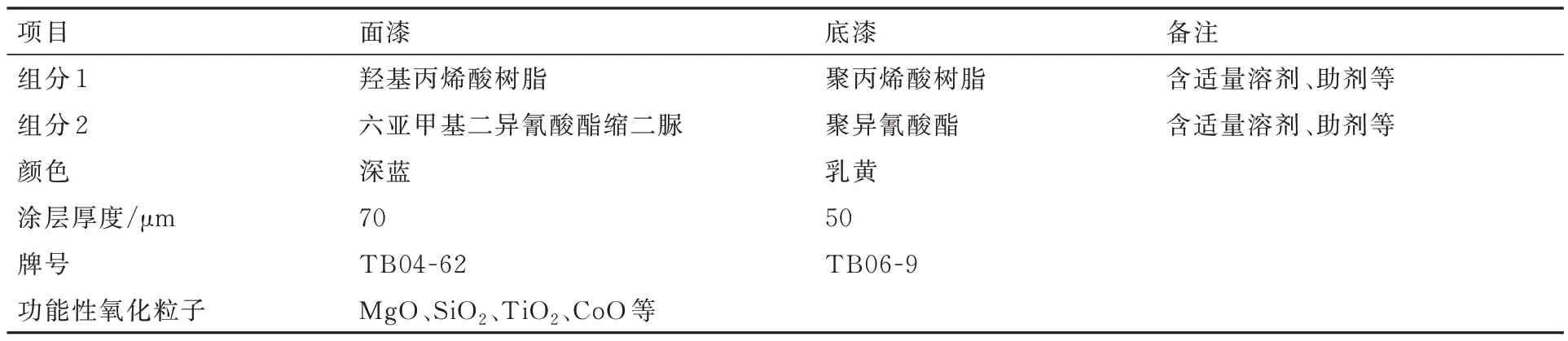

实验用待清洗复合漆层试样由面漆、底漆、阳极氧化膜和航空铝合金基材4 部分组成,面漆和底漆均为双组分丙烯酸聚氨酯漆,其主要组分及相关参数见表1。

表1 复合漆层主要组分及相关参数Table 1 Main components and related parameters of composite paint layer

复合漆层制备工艺为[3]:涂装前首先对氧化膜表面进行清洁处理并真空存储待用;然后,分别将底漆、面漆的组分一和组分二按照100∶13.6和10∶1 比例混合搅匀,并分别加入适量稀释剂;最后,底漆熟化处理0.5 h 后进行喷制,底漆实干后进行面漆喷制(喷制前须熟化处理0.5 h),面漆实干后即完成复合漆层制备。

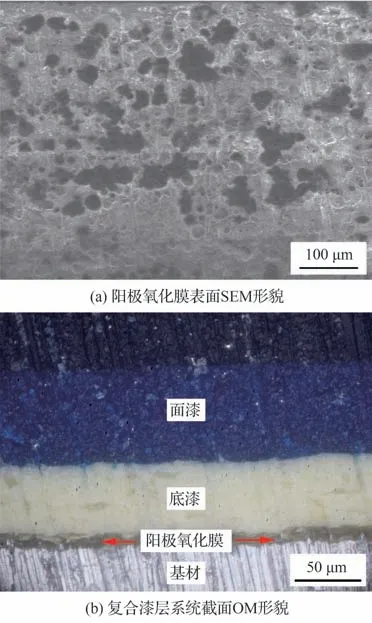

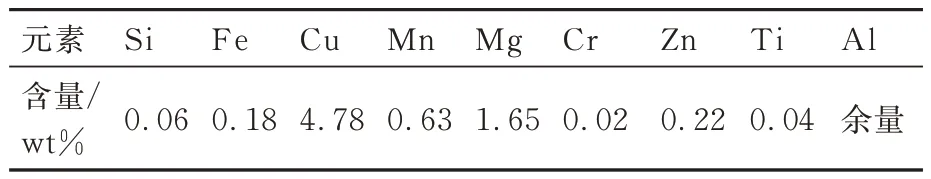

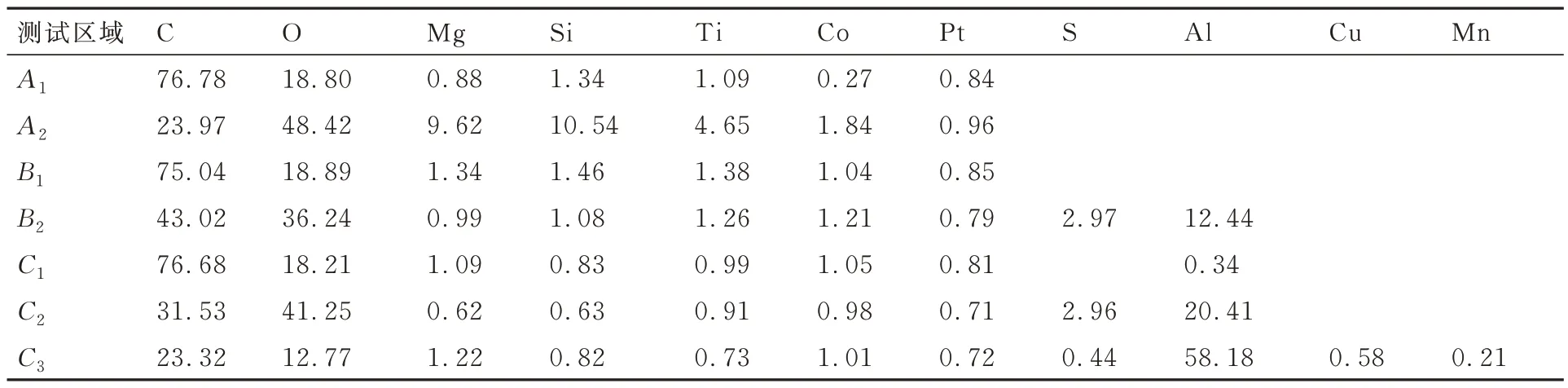

航空铝合金基材牌号为2A12,将铝合金基材切制为30 mm×30 mm×4 mm 的表面待阳极氧化试样块,其主要化学成分见表2。铝合金基材表面经H2SO4阳极氧化并镍盐封闭处理后,生成了约为10 μm 厚的Al2O3膜,表面SEM 形貌如图1(a)所示,可以看出,Al2O3氧化膜呈多孔状结构。文献[14-15]表明经镍盐封闭处理后的Al2O3氧化膜具有致密性和均匀性,可进一步改善氧化膜耐腐蚀性能。由于硫酸阳极氧化过程使Al2O3膜表面生成亲水层[16],因此EDS 检测结果中氧元素含量偏高,氧、铝元素原子比约为2∶1。面漆、底漆和阳极氧化膜的EDS 结果见表3,漆层系统截面OM 形貌如图1(b)所示。

图1 氧化膜SEM 形貌及复合漆层系统截面OM 形貌Fig.1 SEM morphology of andic oxide film and sectional OM morphology of composite paint system

表2 2A12 铝合金化学成分Table 2 Chemical composition of 2A12 Al alloy %

表3 复合漆层系统EDS 检测结果Table 3 EDS test results of composite paint system at%

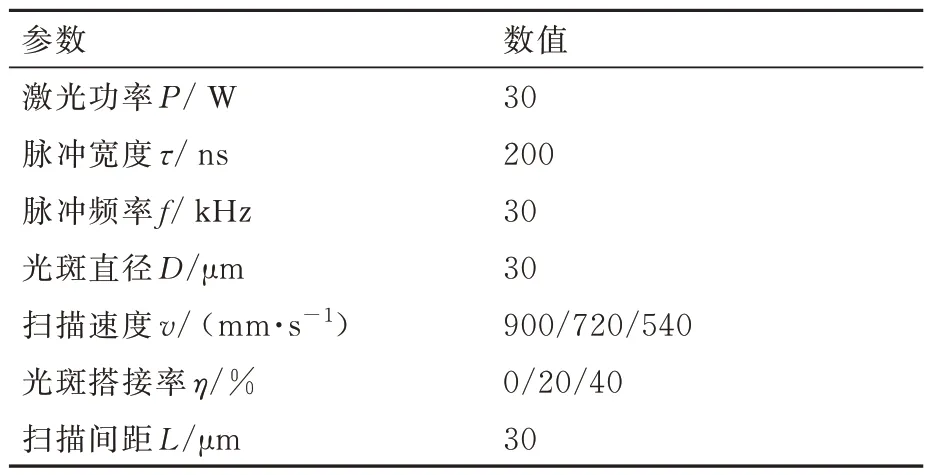

漆层清洗系统为美国IPG 生产的高重频纳秒脉冲光纤激光(激光波长λ=1 064 nm)成套加工设备,实验加工方案的主要工艺参数见表4,清洗加工路径见图2,清洗前后表面检测分析设备见表5。

图2 激光清洗光斑路径示意图Fig.2 Schematic diagram of laser cleaning spots path

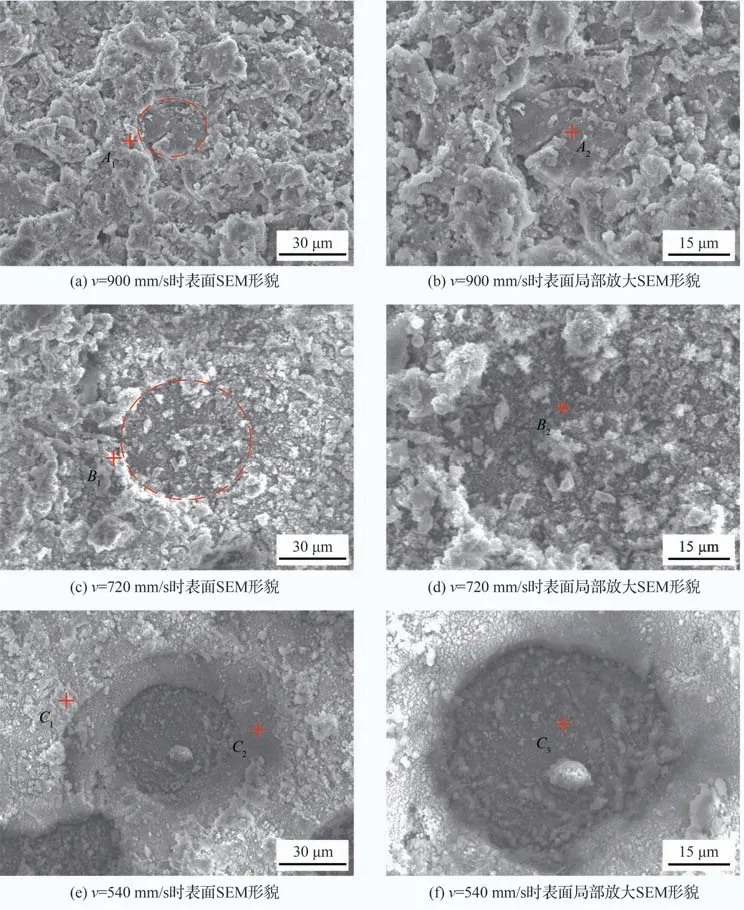

表4 激光清洗工艺参数Table 4 Process parameters of laser cleaning

表5 检测设备及测试内容Table 5 Test equipments and test content

2 实验结果与分析

2.1 清洗截面、表面分析

激光除漆过程中,烧蚀过程指当高能脉冲激光照射到基材表面的漆层时,高温导致漆层气化、分解、燃烧从而脱离基材的工作过程[17-19]。

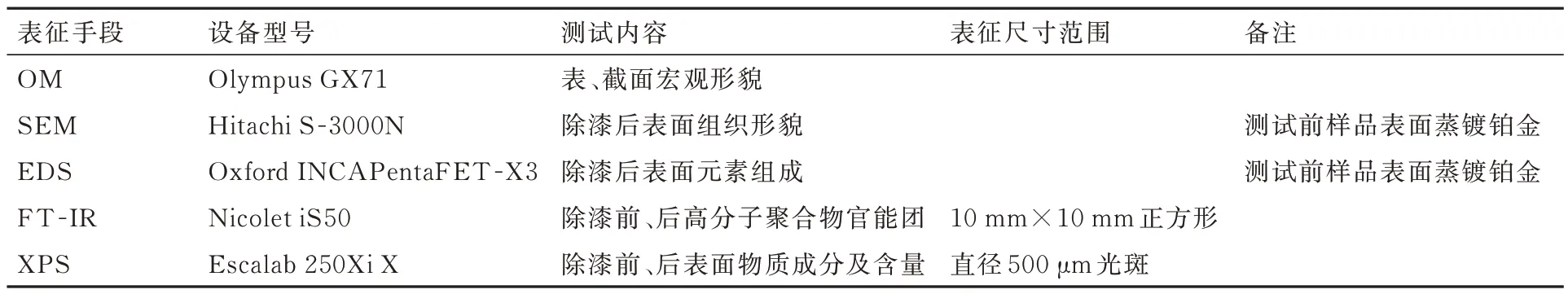

图3(a)、图3(c)、图3(e)分别是扫描速度为900、720、540 mm/s 时除漆截面OM 形貌,图3(b)、图3(d)、图3(f)分别是图3(a)、图3(c)、图3(e)对应的OM 表面形貌。结合图3(a)可以看出,当扫描速度为900 mm/s 时,底漆剩余厚度约为30 μm,较除漆前厚度减少约20 μm,说明在此扫描速度下,漆层系统中面漆已全部去除,底漆部分去除;但从图3(b)中发现了大量深蓝色斑点、沟壑分布于乳黄色底漆表面,产生这种现象的原因可能是:深蓝色(色号PB04)面漆颜料主要组分为β 型铜酞菁,其热稳定性较好,且不溶于丙烯酸聚氨酯,当面漆烧蚀气化后,未热解的β 型铜酞菁在剩余底漆表面发生了着色沉积,从而形成了除漆表面蓝、黄相间的实验现象[20]。从图3(c)可以看出,当扫描速度降低到720 mm/s时,剩余底漆平均厚度相比900 mm/s 时明显减少,局部区域底漆已基本去除,致使阳极氧化膜外露;同时,图3(d)中显示黄色底漆面积大幅减少,且部分区域出现了银白色金属光泽,结合图3(c)可判断金属光泽区域为外露阳极氧化膜。随着扫描速度降低至540 mm/s 时,图3(e)显示仅有零星黄色底漆残留,说明此时漆层已基本被除净,同时由于底漆残存量极少,通过图3(e)已无法判断氧化膜是否完整,但通过图3(f)可以看出除漆表面银白色外露氧化膜面积有减少趋势,说明此时部分氧化膜可能受到了烧蚀击穿和破坏。

图3 不同扫描速度激光清洗截面、表面OM 图像Fig.3 OM images of laser cleaning sectional and surface with different scanning speeds

值得一提的是,随着扫描速度逐步降低,除漆表面蓝色区域面积逐渐增大、色泽逐渐变深,要解释这一实验现象,需结合除漆机制进行分析,应力振动除漆是克服基体与漆层的附着力或破坏漆层内聚力从而使漆层以块状或层片状剥离的过程,这一过程将使丙烯酸聚氨酯连同着色剂同时脱落[10]。但结合图3 分析可知,清洗表面蓝色区域是面漆烧蚀气化后的β 型铜酞菁沉积所致,因此清洗表面蓝色逐渐加深、面积逐渐增大,说明扫描速度逐步降低后,β 型铜酞菁沉积量逐渐增多,同时说明烧蚀机制除漆呈现出逐渐增强的趋势。

2.2 清洗表面微观组织分析

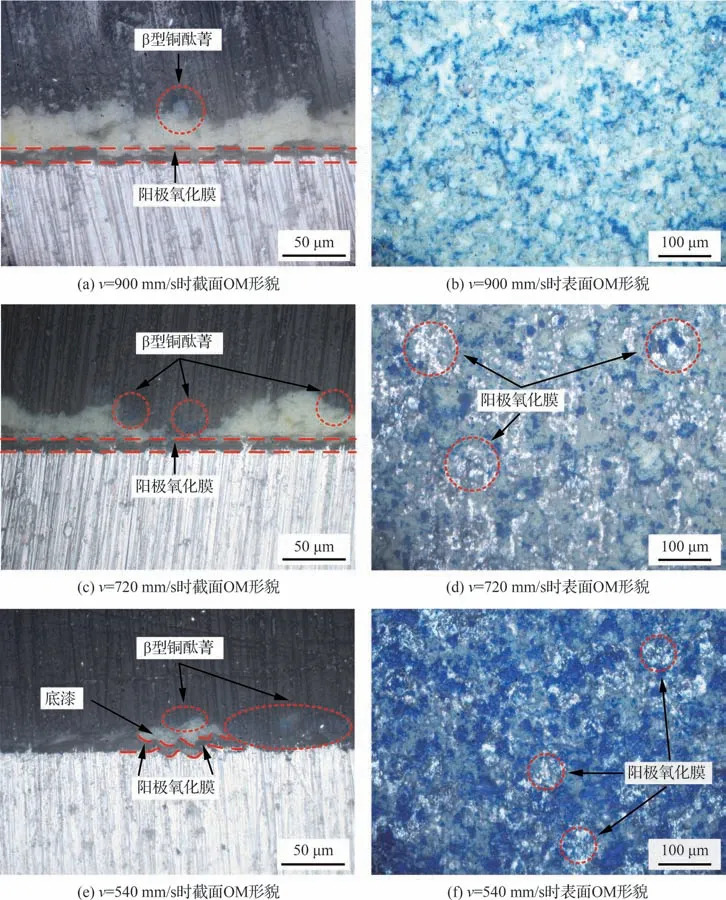

图4(a)、图4(c)、图4(e)分别为扫描速度为900、720、540 mm/s 时除漆表面SEM 形貌,图4(b)、图4(d)、图4(f)分别是图4(a)、图4(c)、图4(e)的局部放大图。由图4(a)、图4(b)可以看出,当扫描速度为900 mm/s 时,残留漆层表面出现了直径约为30 μm 的近圆形凹坑,对凹坑中心区域(A2)进行EDS 检测,发现其C 元素含量显著下降,O、Mg、Si、Ti 和Co 元素含量显著增加。说明随着丙烯酸聚氨酯复合漆层的烧蚀分解,大量高熔点功能性氧化物粒子(MgO、SiO2、TiO2和CoO 等)从漆层中分离,在烧蚀凹坑底部产生了附着。对凹坑周边区域(A1)进行EDS 检测,发现其主要成分与底漆含量基本一致,但呈现出了典型的层片状结构特征,说明烧蚀凹坑周围漆层并未受到烧蚀作用,而是存在破坏漆层内聚力的其他除漆作用机制。

图4 不同扫描速度激光清洗表面SEM 图像Fig.4 SEM images of laser cleaning surface with different scanning speeds

由图4(c)、图4(d)可以看出,当扫描速度为720 mm/s 时,除漆表面近圆形凹坑直径增加至65 μm,凹坑直径增加的主要原因是随着扫描速度的降低,x方向搭接率增大,导致脉冲激光光斑产生了叠加清洗效应;此外,由于丙烯酸聚氨酯漆层热导率较低,热量难以由漆层表面向下传递,因此随着扫描速度的降低,漆层表面热累积增加,促使烧蚀凹坑外延直径进一步增大[21]。分别对该凹坑中心区域(B2)和周边区域(B1)进行EDS 检测(表6),发现凹坑中心区域C 元素含量降低,O 元素含量增加,此外还出现了Al 元素,结合OM 图3(c)、图3(d)可再次确定除漆表面部分区域Al2O3氧化膜已经外露;表6 中EDS 结果显示,凹坑周边区域主要为残留底漆,且形态由v=900 mm/s 时的层片状变化为碎块、碎屑状,说明随着扫描速度的降低,破坏漆层内聚力的除漆机制逐渐加强。

表6 图4 中表面不同区域EDS 结果Table 6 EDS results of different surface areas in Fig.4 at%

当扫描速度降低至540 mm/s 时,图4(e)、图4(f)显示除漆表面出现了具有过渡区域特点的陨石坑形貌,分别对陨石坑中心(C3)、过渡区域(C2)以及外部区域(C1)进行EDS 检测(表6),发现中心区域出现了Al、Cu、Mn 等基材特征合金元素,说明此时铝合金基材已经显露;过渡区域中氧元素与铝元素比值恰好约为2∶1,因此可判断其为Al2O3氧化膜;外部区域主要成分除残留底漆外,还伴随有少量Al元素,说明此时残留底漆厚度较薄,已无法完全覆盖Al2O3氧化膜。以上结果说明当扫描速度降低为540 mm/s 时,复合漆层已经基本被除净,部分氧化膜被破坏,导致铝合金基材外露。

2.3 红外光谱分析

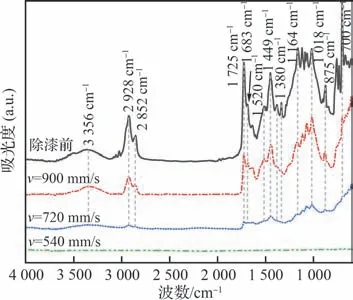

图5 中的4 条曲线分别为复合漆层系统除漆前和扫描速度为900、720、540 mm/s 时清洗表面的傅里叶变换红外光谱分析结果。从图5 中可以看出,原始漆层谱线中2 928 cm−1和2 852cm−1分别代表CH2反对称伸缩振动和对称伸缩振动,这两个位置特征峰主要与异氰酸酯密切相关;1 725 cm−1处强而尖锐的酯羰基C==O 伸缩振动吸收峰,1 449 cm−1和1 380 cm−1的CH3不对称变角和对称变角振动吸收峰,以及1 164 cm−1和1 018 cm−1的C—O—C 伸缩振动共同代表了丙烯酸树脂;位于1 683 cm−1和1 520 cm−1的两个特征峰,分别代表酰胺Ⅰ谱带C==O 伸缩振动和酰胺Ⅱ谱带C—N—H 弯曲振动,这两个特征频率同时出现,说明面漆中含有六亚甲基二异氰酸酯缩二脲(固化剂)和羟基丙烯酸树脂交联反应生成的氨基甲酸酯单元;低频谱带的875 cm−1和700 cm−1峰位表示面漆中含有未完全挥发的芳烃溶剂。此外,高频谱带2 275~2 255 cm−1区间未出现—N==C==O 特征峰,说明异氰酸酯已完全交联固化;而3 356 cm−1出现的O—H 伸缩振动宽谱带表示漆层中羟基(—OH)丙烯酸树脂未被异氰酸酯完全固化,存在少量游离态羟基(—OH)活性基团。原始漆层谱线的各特征峰位置及对应的关联结构详见表7[22-24]。

图5 除漆前及不同扫描速度时的傅里叶红外吸收光谱分析Fig.5 Fourier infrared absorption spectrum analysis be‐fore paint removal and under different scanning speeds

表7 原始漆层红外光谱谱带位置及对应关联结构[22-24]Table 7 Positions and corresponding related structure of infrared bands of untreated paint layer[22-24]

图5 显示清洗后的残留漆层表面谱线各峰位与除漆前基本一致,只是峰值随着扫描速度的降低而不断下降,当扫描速度降低到540 mm/s 时,表征漆层的所有特征峰基本消失,说明此时清洗表面底漆已基本除净,这与OM、SEM 和EDS 检测结果保持一致。这里要强调的是,当扫描速度为900 mm/s 时,清洗表面虽然保留了大量底漆,但红外光谱表征丙烯酸树脂、异氰酸酯等特征峰的强度相比除漆前均出现了不同程度的降低,究其原因,可主要概括为以下内容:首先,从SEM 和EDS 检测结果来看,大量功能性氧化物粒子(MgO、SiO2、TiO2和CoO 等)经漆层烧蚀气化后沉积于清洗表面;其次,丙烯酸聚氨酯的烧蚀产物固定碳和灰分等残留于清洗表面[25];最后,激光热烧蚀凹坑形成了热影响区组织,该区域在高温热影响作用下,导致残余漆层中有机溶剂、水分的挥发和部分自由基位置重排,图5 中875 cm−1和700 cm−1处吸收峰强度出现明显降低,即为芳烃溶剂挥发所致[24,26]。总结来看,当扫描速度为900 mm/s 时,漆层表面物质主要由丙烯酸聚氨酯底漆、功能性氧化物粒子、固定碳和灰分以及热影响区物质等构成,这将导致残余底漆的特征基团相对含量占比下降,谱线特征峰强度降低。当扫描速度为720 mm/s 时,清洗表面除底漆、功能性氧化物粒子、固定碳和灰分以及热影响区组织外,由于Al2O3氧化膜外露,导致特征基团相对含量占比继续下降,因此谱线对应峰强度继续降低。

2.4 XPS 分析

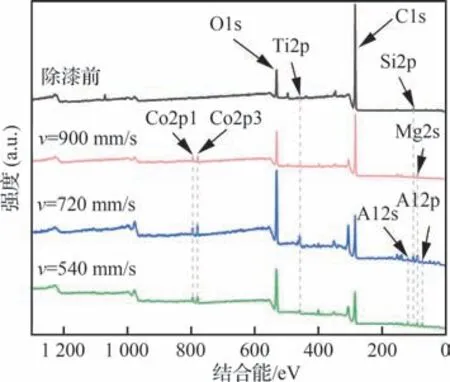

2.4.1 XPS 总谱图

复合漆层系统除漆前和不同扫描速度下清洗表面XPS 元素全谱分析如图6 所示。从图中6可以看出,随着扫描速度的降低,C1s 光电子峰强逐步减弱,O1s 光电子峰强逐步增强,主要原因是扫描速度降低致使烧蚀效应增强,一方面引起CO2、醇类、异氰酸酯等气体蒸腾量增大,促使清洗表面C 元素含量逐步下降[27];另一方面引起了功能性氧化物粒子沉积量增加,促使清洗表面O元素逐渐增加;同时,功能性氧化物粒子沉积量增加也相应增加了Mg2s、Co2p1、Co2p3、Ti2p 和Si2p 的光电子峰强。值得注意的是,当扫描速度降低为540 mm/s 时,O1s、Mg2s、Co2p1、Co2p3、Ti2p 和Si2p 峰值由强变弱,产生这种现象的原因可能是激光烧穿Al2O3氧化膜后,铝合金基材与Al2O3氧化膜,以及CoO、MgO、SiO2和TiO2等功能粒子形成了互融,从而引起功能性氧化物粒子的相对含量降低[28]。

图6 除漆前及不同扫描速度时的XPS 总谱图Fig.6 XPS spectra before paint removal and under dif‐ferent scanning speeds

从图6 中显示的Al2s 和Al2p 的峰值变化来看,当扫描速度降低至720 mm/s 时,Al2s 和Al2p 峰同时显现,结合OM、SEM、EDS 分析可知,这主要与清洗表面Al2O3氧化膜显露有关;当扫描速度继续降低至540 mm/s 时,Al2s 和Al2p峰值均有所增强,结合EDS 分析可知,这是清洗表面Al2O3氧化膜被击穿而使铝合金基材暴露产生的结果。

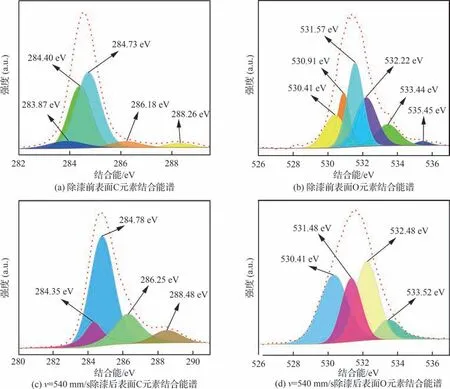

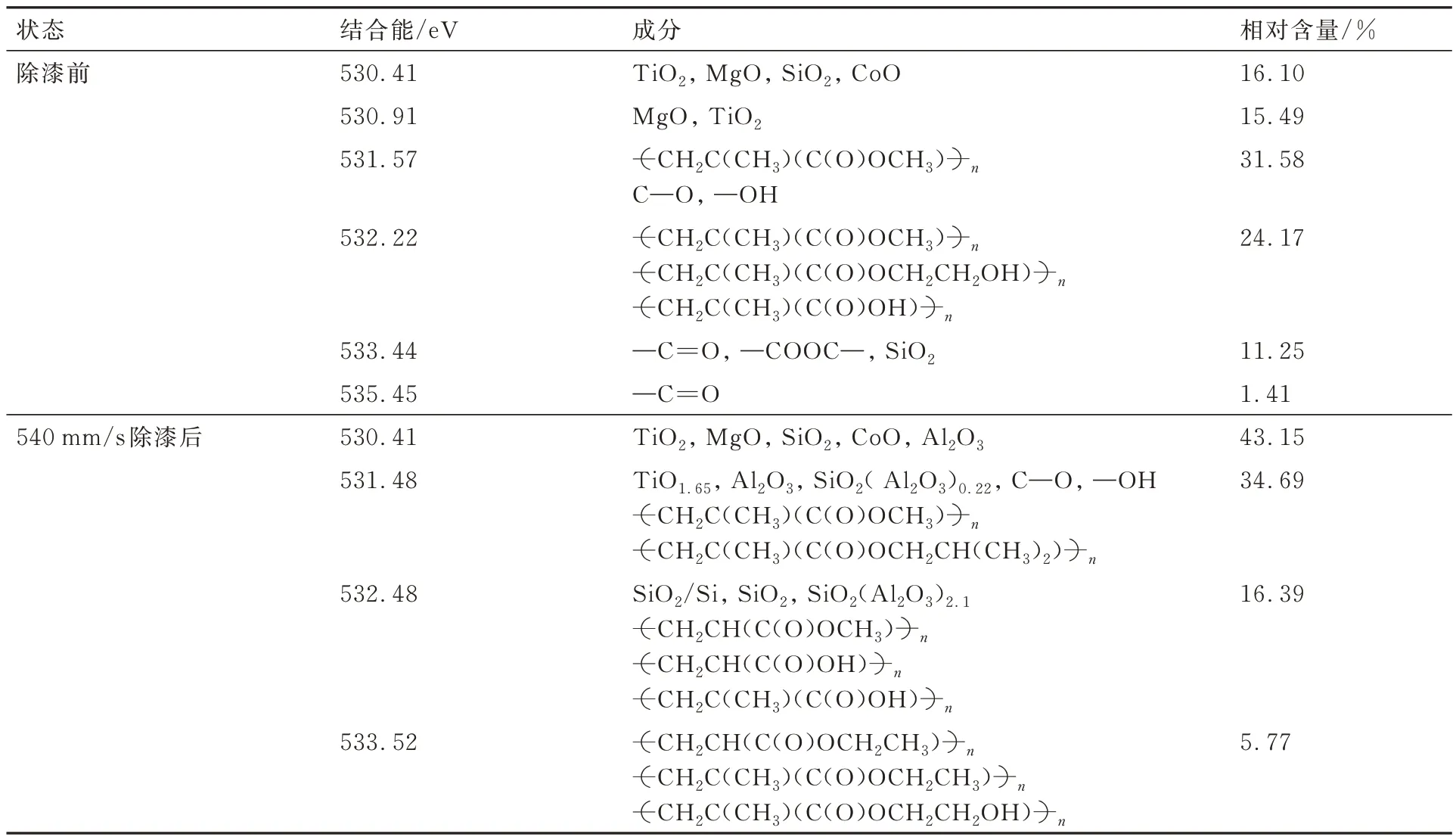

2.4.2 C1s、O1s 的XPS

结合OM、SEM、EDS 和FT-IR 分析结果可知,当扫描速度为900、720 mm/s时,清洗表面底漆并未除净,而当扫描速度降低至540 mm/s 时,清洗表面处于少量底漆、氧化膜和铝合金基材共存状态,因此只列出除漆前和扫描速度为540 mm/s时清洗表面C1s 和O1s 的XPS 分析结果。除漆前、后表面结合能采用污染碳C1s(284.8 eV)对C、O 谱峰进行荷电校正,并利用Avantage 软件对XPS 谱峰进行拟合和定量[29],其中C、O 元素谱图分析结果如图7 所示,亚峰对应的主要成分、结合能和面积占比如表8 所示。结合图7(a)、图7(c)和表8 可以看出,相比除漆前,清洗表面增加了石墨碳、C 单质、i-CH3、等物质。其中,石墨碳和C 单质是丙烯酸聚氨酯漆层高温灼烧后的代表产物[10,25-26],说明漆层系统发生了典型的烧蚀现象;等新生成的高分子聚合物说明漆层系统在高能激光作用后,清洗表面残余漆层中的丙烯酸树脂链段聚合物受到了高温热影响,导致部分高分子聚合物α 位和β 位的C—C、C—H 等化学键断裂,部分自由基发生了断裂重排和位置置换[10,26,30]。

图7 除漆前后C、O 元素XPS 结合能谱Fig.7 XPS binding spectra of C and O elements before and after paint removal

表8 除漆前后XPS C1s 光谱的分峰结果、结合能及相对含量Table 8 Results of peak separation of XPS C1s spectra,binding energy and relative content before and after paint removal

图7(b)、图7(d)分别为除漆前和扫描速度为540 mm/s 时清洗表面O 元素的结合能谱分峰结果,结合表9 可以看出,清洗表面含O 丙烯酸酯高分子聚合物的种类与C1s 分析结果保持一致,但氧化物粒子变化相对复杂,清洗表面出现了TiOx和SiOx类化合物,产生这种现象的主要原因是清洗表面大量积热使部分氧化物粒子发生了热熔解,但由于激光辐照时间极短,热熔不完全,因而造成部分O 原子缺失[10,26,31-32]。同时,清洗表面Al2O3出现,说明氧化膜已裸露于清洗表面,这与OM 和EDS 的分析结果一致。

表9 除漆前后XPS O1s 光谱的分峰结果、结合能及相对含量Table 9 Results of peak separation of XPS O1s spectra,binding energy and relative content before and after paint removal

2.5 清洗机制分析

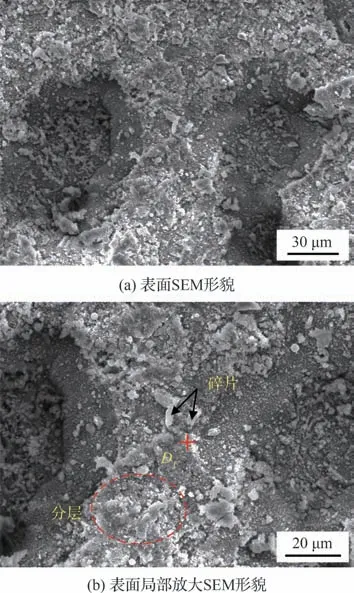

图8(a)为扫描速度为540 mm/s 时除漆表面的SEM 形貌,图8(b)为图8(a)的局部放大图。可以看出,清洗表面x方向分布着距离一定间隔的近圆形烧蚀凹坑,但根据光斑搭接率η计算公式式(1)[33]可知,当v=540 mm/s 时,激光光斑x方向搭接率应为40%,按此计算,激光光斑作用于漆层后应形成约40%区域面积相互重叠的烧蚀凹坑,类似于图2。但结合图2、图8 可以看出,实际烧蚀凹坑特点与理论计算结果并不相符,对清洗表面两烧蚀凹坑间隔区域(D1)进行EDS 检测,发现与除漆前漆层成分基本一致,说明该区域未出现漆层烧蚀气化现象,但由图8(b)可以看出,烧蚀凹坑区间的清洗表面出现了明显的层片状和碎片状清洗特征,说明该区域表面受到了强烈外部冲击或内部应力破坏等作用效果[10]。

图8 扫描速度为540 mm/s 激光清洗表面SEM 图像Fig.8 SEM images of laser cleaning surface at scanning speed of 540 mm/s

通过上述分析可以知道,烧蚀凹坑间隔区域具备3 个重要特征:①未发生激光烧蚀气化;②漆层外部受到冲击破坏;③漆层内部受到应力破坏。其中产生特征①的原因可以理解为:当高能短脉冲激光作用于清洗表面产生的积热温度高于漆层气化点[34]时,大量CO2、酯类和溶剂等挥发性气体产生,随着高能激光的持续作用,大量蒸腾的气体被高能激光电离,清洗表面上方形成等离子体屏蔽层,阻隔了激光热输入对清洗表面的烧蚀。对于特征②则可以解释为:随着等离子体屏蔽层对入射激光束的持续吸收,大量等离子体向外迅速喷出,对清洗表面形成爆轰波,从而对漆层系统形成了外部冲击破坏作用和“瞬态加热膨胀”作用[35-36]。此外,随着扫描速度逐渐降低,清洗表面热积累不断增加,导致更多气体蒸腾及电离,等离子体的冲击破坏作用也将不断增强,这与图4 的分析结果一致。

以上分析针对烧蚀凹坑间隔区域未发生烧蚀和受到外部冲击破坏作用进行了合理的解释,对于特征③提到的间隔区域的漆层内部是否受到应力破坏作用则要分两种情况分析:第1 种情况,等离子体屏蔽层对入射激光进行了全部屏蔽,此时凹坑间隔区域无法受到激光热作用;第2种情况,等离子体屏蔽层对入射激光进行了部分屏蔽。根据EDS 分析结果(表6)可知,即使此时有激光束入射清洗表面,但产生的温度也无法使漆层达到高温气化点,仅对清洗表面进行高温热影响;根据文献[21,36]可知,由于脉冲激光作用的时间极短,这种高温热影响同样会对清洗表面产生“瞬态加热膨胀”效应。“瞬态加热膨胀”除漆机制是指清洗表面残余漆层因快速温升,产生了热弹性压力并伴随热弹性波,热弹性波将在漆层内部震颤传递,当热弹性力连同热弹性波的震颤效果共同产生的内部应力破坏作用超过漆层内聚力时,漆层将出现内部分层破坏,甚至物理剥离的现象[36]。因此,“瞬态加热膨胀”是除等离子体冲击破坏以外,烧蚀凹坑间隔区域漆层发生分层、碎裂的另一个重要原因。同理,在清洗表面烧蚀凹坑内部,当烧蚀效应结束后,凹坑表面热影响区同样会产生“瞬态加热膨胀”效应。由于“瞬态加热膨胀”产生的热弹性力和热弹性波的大小和强度均与加热温度呈正相关关系[36],由此可以判断,“瞬态加热膨胀”除漆机制同样是随着扫描速度的降低而不断增强。

3 结论

1)对铝合金表面含氧化膜、底漆、面漆的复合漆层系统进行了纳秒脉冲激光除漆,当扫描速度为900 mm/s 和720 mm/s 时,面漆全部去除,底漆部分去除;当扫描速度为540 mm/s 时,漆层基本除净,部分区域氧化膜击穿,铝合金外露。

2)除漆过程中共发生了烧蚀、等离子体冲击和瞬态热弹膨胀3 种作用机制,且3 种机制均随着扫描速度降低而增强。

3)烧蚀主要引起面漆着色剂和漆层功能性氧化物粒子在清洗表面脱漆沉积,并在清洗表面形成不连续烧蚀凹坑;等离子体冲击破坏作用主要发生在烧蚀凹坑的间隔区域,其产生的爆轰波将使漆层碎裂或去除。

4)烧蚀和等离子体冲击交替作用过程中均会形成热影响区,致使残余漆层始终伴随瞬态加热膨胀应力除漆,同时导致残余漆层部分自由基位置发生置换和重排。