复配乳液聚合物水泥防水涂料防护效果研究

2023-07-28吕格云付弯弯卢雨婷刘杰胜

吕格云,付弯弯,卢雨婷,周 薇,刘杰胜,彭 浩,徐 闫

(武汉轻工大学 土木工程与建筑学院,湖北 武汉 430023)

近三十年来随着国民经济的高速发展,中国建筑业也快速发展起来。随着科学技术的发展,社会城镇化不断发展,人们对居住环境的要求也越来越高[1]。其中建筑防水工程的质量问题作为建筑业的突出问题得到大家的广泛关注[2]。建筑防水材料在建筑物中起到防潮、防渗漏、保护建筑物及其内部结构不受水侵蚀的作用[3],按照防水材料自身特点的不同,可以将其划分为两大类,分别为刚性防水材料、柔性防水材料[4]。刚性防水材料是指以无机非金属材料为主要原料,添加少量外加剂、高分子聚合物等制备而成的防水材料[5],具体类型包含混凝土类、砂浆类等[6]。柔性防水材料主要指沥青、油毡等有机材料,可按照产品的形状将其分为防水卷材和防水涂料两类,其中,防水涂料呈无定形形态[7],可以在形状复杂、节点多、中小面积上施工,无接缝[8],性能优异且施工工艺相对简单[9],材料运输方便而被广泛运用于建筑防水工程。随着建筑行业对防水工程质量的要求越来越高,对防水材料的性能也提出了更高的要求。防水材料不仅需要有较高的强度和出色的防水能力,同时也必须有良好的柔韧性和耐久性。在众多防水材料中,聚合物水泥防水涂料作为一种施工方便,防水效果佳的防水材料应用前景广阔。聚合物水泥由合成高分子聚合物乳液(如聚丙烯酸酯、聚醋酸乙烯酯、丁苯橡胶乳液等)及各种添加剂优化组合而成的液料和配套的粉料(由特种水泥、石英粉及各种添加剂组成)复合而成的双组分防水涂料[10],其既有聚合物涂膜提供的优良韧性,又有水泥等无机物填料提供的高强度、耐水性好等优点。在其各个组分中,聚合物乳液的种类、性能和用量对防水涂料的性能有着关键影响,因此选择适当的聚合物乳液类型,合理设计聚合物水泥防水涂料的原料配比,对聚合物水泥防水涂料的性能影响至关重要[11]。

制备聚合物水泥防水涂料的聚合物种类很多,常用的有乙烯-醋酸乙烯酯共聚物(EVA)、丙烯酸酯共聚物、氯丁胶乳、丁苯胶乳、水性环氧和橡胶沥青等[12]。A. Almusallam等人[13]用有无涂层混凝土试块的吸水率、Cl-透过率和Cl-扩散率评价了环氧树脂涂料、聚氨酯涂料、丙烯酸涂料、聚合物乳液涂料、氯化橡胶涂料五类混凝土表面涂层对混凝土耐久性的影响,结果表明涂层对混凝土试块的耐久性均有提高。Ollitrault[14]提出聚合物高分子链段中含有可水解的基团,这些基团在水泥水化的碱性环境中更容易水解,水解产物与体系内的阳离子产生络合作用形成键能更强的配位键,使得聚合物与水泥水化产物堆砌成为结构更紧密的膜层。李应权[12]等人选用丙烯酸酯共聚物提高聚合物与水泥间的化学键合,大大提高了聚合物-水泥体系的耐水性和耐候性。他们认为丙烯酸酯共聚物具有较好的弹性,其结构中存在着—COOR基团,能与水泥水化产物Ca2+发生作用,从而显著提高材料的强度和耐水性。曲秀芳[15]等人应用氯丁胶乳对沥青进行改性,使具有常温脆裂、高温流淌的沥青产品弹性大大提高。这种阳离子水乳化沥青能与水泥或灰尘产生“阴阳相吸”的效果,从而堵塞了雨水入侵的通道,能确保钢筋不会因水泥透水而锈蚀。

以前人研究作为依据,本课题组采用复配乳液制备聚合物水泥防水涂料,通过将耐热性、低温柔性、成膜性能好、有较强的黏合能力的氯丁胶乳与具有良好机械强度、光泽度的丙烯酸酯乳液复配,实现两种乳液优势结合,增强涂层的柔韧性,改善涂料的耐久性。以解决市面上所售的单一乳液聚合物水泥防水涂料在应用过程中存在柔韧性、耐水性、耐热耐寒性能差、综合性能不佳等问题。在优化涂料配比方面,本课题组制备了不同聚灰比、乳液复配比例、偶联剂、消泡剂掺量的聚合物水泥防水涂料,探讨了聚灰比、乳液复配比例、偶联剂、消泡剂掺量对聚合物水泥防水涂料的拉伸性能、耐水性、铅笔硬度、附着力、接触角等的影响,表征了不同聚灰比、不同乳液复配比例制得涂料的扫描电镜及乳液复配制得涂料的红外光谱,结果显示当聚灰比为0.6,氯丁胶乳/丙烯酸酯乳液为90/10,偶联剂掺量和消泡剂掺量分别为1.5%、0.3%时,制得涂层的性能最优,抗拉强度可达2.31MPa,断裂伸长率达86%,7天吸水率仅为8.86%。

现本文采用前期研究中性能最佳四种不同配方涂层运用于水泥砂浆试块上,研究涂层对水泥试块在抗氯盐侵蚀、抗硫酸盐侵蚀、抗冻融、抗自然环境侵蚀试验中的防护效果,探讨有无涂层试块的性能差异以及乳液复配、偶联剂、消泡剂对涂层防护效果的影响,并对涂层的涂覆方式进行对比选优。

一、材料与方法

(一)原材料

实验所用的主要原材料如下表1所示。

表1 实验原材料

(二)复配乳液聚合物水泥防水涂料的制备方法

复配乳液聚合物水泥防水涂料的制备工艺如图1所示。

图1 聚合物水泥防水涂料的制备工艺

(1)按配方称取所需量水泥和河砂并搅拌均匀得到粉料。

(2)按配方量取所需量丙烯酸酯乳液和氯丁胶乳,使用电动搅拌器300r/min,搅拌1min得到复配乳液。

(3)将偶联剂、消泡剂分步加入复配乳液中,每加入一次外加剂后使用电动搅拌器300r/min,搅拌1min,完成后得到液料。

(4)使用电动搅拌器500r/min,搅拌5min,将粉料与液料混合。静置5min,得到复配乳液聚合物水泥防水涂料。

(三)水泥砂浆试块的制备

本实验所用水泥砂浆试块为按照《砌体结构工程施工质量验收规范》(GB50203-2011)制备而成的,为边长70.7mm的立方体。水泥砂浆试块的水胶比为0.4,胶砂比为2∶1,具体配方如下表2所示,所有试块在制备完成24h后脱模并置于养护箱中养护28天,以备后续使用。

表2 水泥砂浆试块配比

(四)配合比设计

规定将无涂层试块编号为KB,涂覆配方一、二、三、四涂层的水泥砂浆试块分别被编号为TC1、TC2、TC3、TC4。涂层配合比详情如表3所示。

表3 涂层配合比设计

(五)实验方法

1.氯盐侵蚀实验

本实验采用浸泡法测试涂层对水泥砂浆试块的抗氯盐侵蚀能力的影响,所用水泥砂浆试块为养护箱中养护龄期达28天的试块。首先,用环氧树脂密封胶密封水泥砂浆试块的五个面,然后放置在室温下干燥两天。其次,在试块无密封胶的一面涂覆聚合物水泥防水涂料,分两次涂覆,两次涂覆时间间隔为12小时,之后在室温下放置7天。然后,测试涂层水泥砂浆试块的初始质量,后将试块浸泡在质量百分比为5%的氯化钠溶液中。达到测试周期后,取出试块,在实验室的室温下风干试块使其达到恒重。最终,用精度为0.01g的电子天平对每个试块进行称重,而后对试块进行抗压强度测试。

2.硫酸盐侵蚀实验

本实验采用浸泡法测试涂层对水泥砂浆试块的抗硫酸盐侵蚀能力的影响,所用的浸泡溶液为质量百分比是5%的硫酸钠溶液,具体操作流程和测试与氯盐浸泡测试实验的流程一致。

3.冻融循环实验

本实验的前期试样制备操作流程与氯盐浸泡测试实验的流程一致。实验过程按照规范JGJ/T70-2009《建筑砂浆基本性能试验方法标准》要求进行,试验前两天检查并记录冻融试件和对照组试件原始状况,而后放入水中浸泡,两天后将冻融试件取出并用毛巾擦干其表面水分,对其进行称重。冻融试件放入全自动快速冻融仪进行测试,对照组试件放回至标准养护室,继续养护,在冻融循环完成后,同时对照组与冻融试验组进行抗压试验。冻融循环次数分为50次和100次两组循环。

实验结束后分别按照下列公式(1)、(2)计算水泥砂浆试块质量损失率和强度损失率:

试件冻融循环后试件整体的质量损失率:

(1)

式中Δmm∶n次冻融循环后试件整体的质量损失率,取3块试件的平均值计算(%);

m0:冻融循环试验前试件整体的质量(g);

mn:n次冻融循环后试件整体的质量(g)。

试件冻融循环后的水泥砂浆试块的强度损失率:

(2)

式中Δfm∶n次冻融循环后试件整体的强度损失率(%);

fm1:对比试件整体的抗压强度平均值(MPa);

fm2:n次冻融循环后的3块试件的抗压强度平均值(MPa)。

4.室外自然环境侵蚀实验

实验前,对养护完成的涂层水泥砂浆试块和无涂层水泥砂浆试块进行外观观察和质量称重,然后将两组试块同时置于室外自然环境条件下放置,达到规定的实验周期后,再次称量试块的质量并测试块抗压强度。

二、 结果与讨论

(一)抗氯盐侵蚀性能

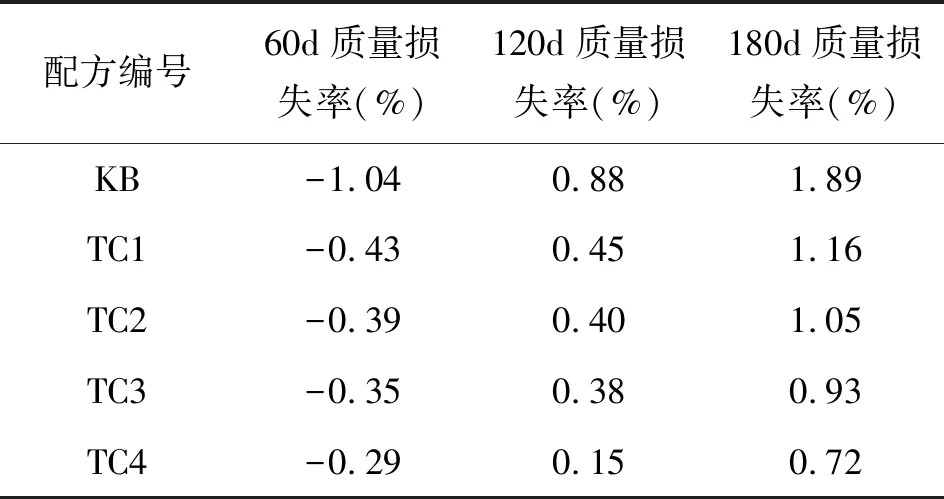

1.水泥砂浆试块质量变化

对有无涂层水泥砂浆试块进行氯盐浸泡处理,浸泡周期分别为60天、120天、180天,各浸泡周期结束后计算得试块质量损失率如下表4所示。由表4可知,随着浸泡时间的增长,水泥砂浆试块的质量均减小,但涂层试块的质量损失率明显小于无涂层试块。对于无涂层试块,随着浸泡时间的延长,氯离子渗入水泥砂浆试块的深度加深,对试块的侵蚀逐渐严重,导致试块质量损失,在经氯盐溶液浸泡180天后,试块的质量损失率达0.77%。

表4 不同浸泡周期的有无涂层试块质量损失率

而对于涂层试块,涂层对氯离子的渗入有一定的防护作用,初始浸泡时,涂层致密的膜结构可以抵抗大部分氯离子的渗透,长期浸泡后,涂层结构逐渐被腐蚀破坏,抗氯离子渗透的效果减弱,导致涂层试块后期的质量损失率逐渐增大,但涂层的防护作用仍然存在,对氯离子的侵入有一定的阻隔作用,使得涂层试块在经氯盐溶液浸泡后的质量损失率始终小于无涂层试块的质量损失率。在各配方涂层试块中,随着乳液复配的应用及配方优化,涂层的内部更加密实,致密度提高,从而使得氯盐浸泡后,配方TC4涂层试块的质量损失率最小,180天浸泡后其质量损失率仅为0.42%,相较无涂层试块时0.77%的质量损失率,水泥砂浆试块的质量损失率下降了45%,即配方TC4涂层有最优的阻隔氯离子渗透的效果。

2.水泥砂浆试块抗压强度变化

有无涂层试块初始浸泡如下图2所示,经过180天氯盐浸泡试验,有无涂层试块外观如下图3所示。由下图对比可以看出,无涂层试块表面受到侵蚀,试块局部有剥落现象存在,而涂层试块的表面涂层没有破损现象,浸泡结束后涂层表面有氯盐晶体残留。有无涂层试块抗压强度变化如下表5所示,由表可知,早期氯盐浸泡时,试块的抗压强度增大,这是因为氯离子浸入砂浆试件,氯离子能与水泥水化产生的水化铝酸钙反应生成具有一定膨胀性的氯铝酸钙,可填充砂浆内部孔隙,试块致密性提高。但长期氯盐浸泡后,大量氯铝酸钙的生成使得试块内部开始出现膨胀裂缝,导致试块内部结构产生破坏,抗压强度下降。而在涂层的保护下,试块氯离子渗透量减少,试块被侵蚀的程度降低,使得试块的抗压强度损失率也相对较小,四种配方涂层中,由于配方TC4涂层内部结构最致密,使得其抗氯离子渗透的效果也最佳,涂层水泥砂浆试块在180天浸泡后涂层试块的抗压强度仍能达到26.20MPa,试块强度损失率仅为9.45%。

图2 试块初始浸泡

图3 试块浸泡180天后

表5 不同氯盐浸泡周期的有无涂层试块强度变化

(二)抗硫酸盐侵蚀性能

1.水泥砂浆试块质量变化

对有无涂层试块进行硫酸盐溶液浸泡试验,浸泡周期分别为60天、120天、180天,测得试块在不同浸泡周期结束后计算各浸泡周期试块的质量损失率如下表6所示。对于无涂层试块,硫酸根离子易于从试块的微孔隙中渗入试块内部,在试块浸泡前期,硫酸根离子浸入后可与未水化的水泥颗粒或水泥的水化产物反应,生成石膏和钙矾石,填充与水泥砂浆试块的内部孔隙,从而导致试块的质量增加,与硫酸盐浸泡60天后有无涂层试块的质量损失率均为负数的计算结果相符。试块在硫酸溶液中的浸泡时间过长时,属于膨胀性腐蚀物质的石膏和钙矾石的大量存在会导致水泥砂浆试块的内部裂缝萌生并持续扩展[16],水泥砂浆脱落损坏,从而质量减小。

表6 不同硫酸盐浸泡周期的有无涂层试块质量损失率

在进行硫酸盐浸泡初期,对于涂层试块,涂层的致密膜结构可以有效防止硫酸根离子的渗入,保护试块免受硫酸根离子的侵蚀,但由于涂层体系内部也含有水泥及水泥水化产物,溶液中部分硫酸根离子将会与涂层体系的水泥水化产物Ca(OH)2及未水化水泥颗粒反应生成少量的钙矾石和石膏,相应地会使试块质量小幅度增大。而四种配方涂层中,从配方TC1到配方TC4,涂层内部密实度逐渐增大,导致前期涂层的质量损失也呈现出逐渐减小的趋势。当长期将试块浸泡于硫酸盐溶液中时,涂层膜结构将会被生成的膨胀性钙矾石、石膏破坏,导致涂层的防护效果受损,硫酸根离子渗入水泥砂浆试块内部,涂层试块将产生和无涂层试块相似的损耗,但对于致密度高的配方涂层,其拥有较好的抗硫酸根离子渗透的效果,从而在硫酸盐浸泡侵蚀180d后仍能保持较低的质量损失,配方TC1到配方TC4涂层试块的质量损失率分别为1.16%、1.05%、0.93%、0.72%。

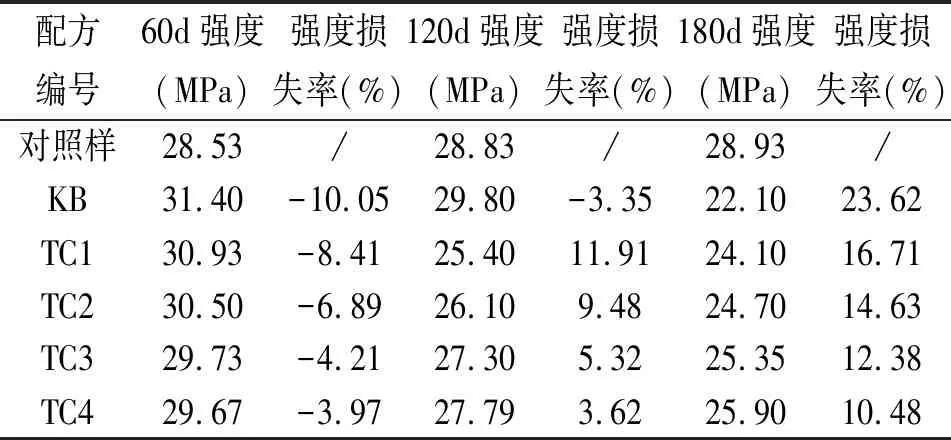

2.水泥砂浆试块抗压强度变化

在经过不同硫酸盐浸泡周期后,水泥砂浆试块外观如下图4所示。由图可得,经过硫酸盐浸泡,无涂层试块表面出现明显的结晶现象,涂层试块在长期硫酸盐浸泡后表面也存在大量的结晶。对不同浸泡周期的试块进行抗压强度测试,结果如下表7所示。由表可知,在经历短期硫酸盐浸泡后,试块抗压强度均增大,即在60天试验后,试块抗压强度都有不同程度的增大,计算得抗压强度损失率为负。这是因为硫酸离子浸入水泥砂浆试块,与水泥水化产物反应生成石膏和钙矾石,填充试块内部孔隙,水泥砂浆试块密实度提高,使得试块的抗压强度提高。随着浸泡时间延长,水泥砂浆试块内部产生的有害物质速度增大和数量增多,使得试块体积膨胀,内部产生裂缝,从而导致试块强度降低,而涂层水泥砂浆试块在涂层的防护作用下,有害离子侵蚀效率低,涂层试块的抗压强度损失率相应较小,配方TC1到TC4涂层试块在180天硫酸盐侵蚀试验后,抗压强度损失率分别为16.71%、14.63%、12.38%、10.48%,远小于无涂层试块23.62%的抗压强度损失率。

(a)试块初始硫酸盐浸泡

表7 不同硫酸盐浸泡周期的有无涂层试块强度变化

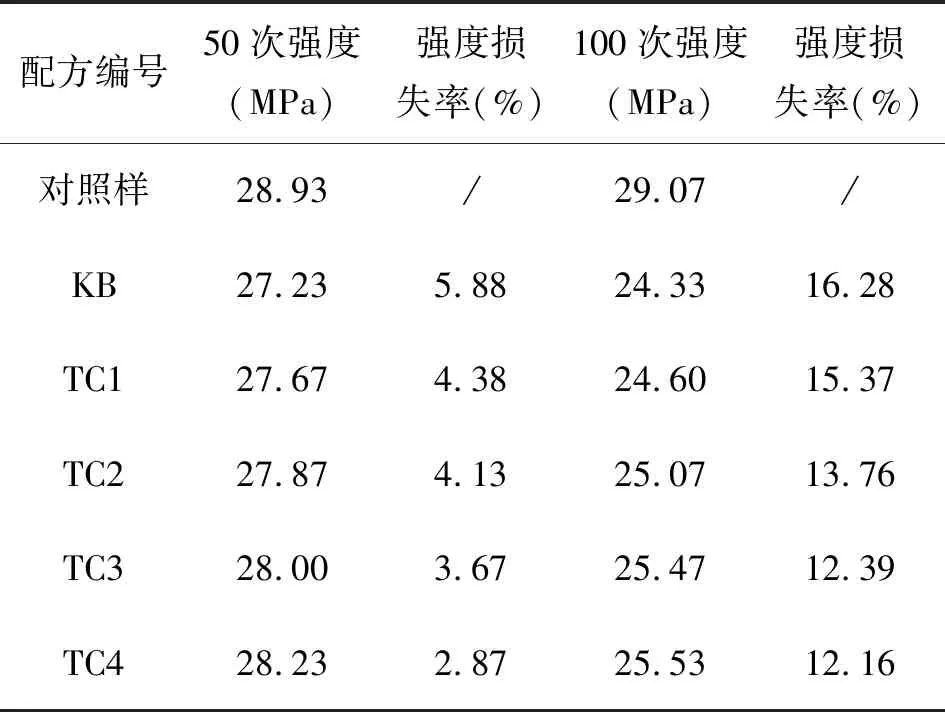

(三)抗冻融性能

1.水泥砂浆试块质量变化

冻融循环试验结束后,各配方涂层涂覆水泥砂浆试块在不同冻融循环次数的质量损失率如下图5所示。由图可知,涂层试块的质量损失率明显小于无涂层试块,各配方涂层对试块的冻融循环质量损失率影响差别不大。在冻融循环50次后,无涂层试块的质量损失率达0.93%,各配方涂层试块的质量损失率中最小的为0.66%,涂层试块和无涂层试块的质量损失率相差较小。而在经过100次冻融循环后,试块的质量损失率显著增大,无涂层试块的质量损失率高达2.28%,各配方涂层试块的质量损失率分别为1.47%、1.43%、1.35%、1.22%,无涂层试块的质量损失率明显高于各配方涂层试块的质量损失率。原因在于在冻融循环过程中,聚合物水泥防水涂料形成的涂层相当于给水泥砂浆试块加了一层防护膜,有效阻止试块对水的毛细吸收作用,减少毛细孔水冻融循环变化对试块的影响,从而提高水泥砂浆试块的抗冻性能,有效降低试块的质量损失率。

图5 各配方涂层涂覆后试块质量损失率

2.水泥砂浆试块抗压强度变化

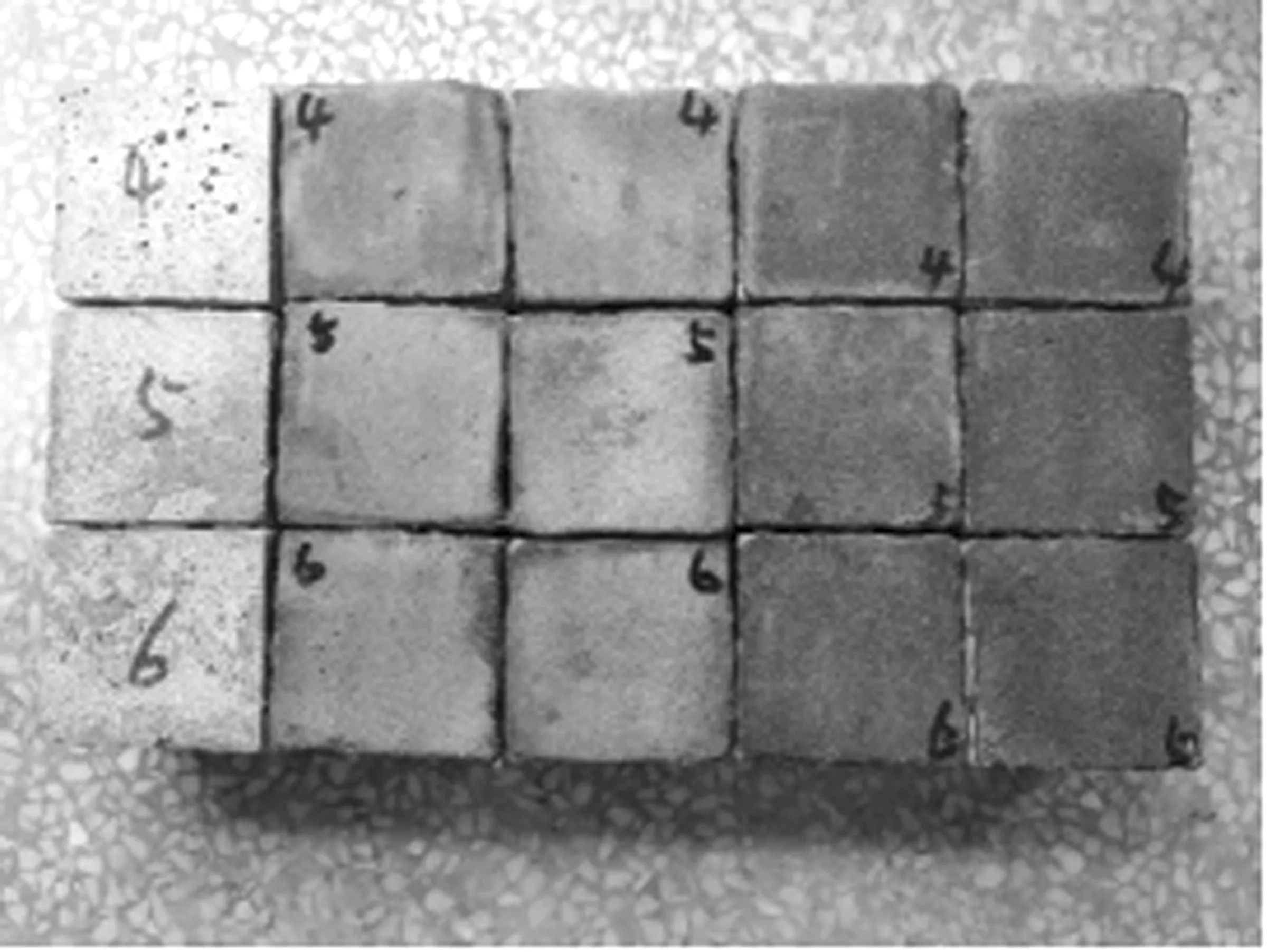

有无涂层的水泥砂浆试块在经历50、100次冻融循环后,分别如下图6、7所示。由图6可以看出,50次冻融循环后无涂层试块边缘开始出现裂缝,涂层试块表面无明显的破损现象且涂层与水泥砂浆试块附着良好。由图7可知,经历100次冻融循环后,配方TC1、配方TC2涂层表面出现明显泛白现象,而配方TC3、配方TC4涂层表面只有局部泛白,涂层均无收缩、开裂现象,无涂层试块的边缘裂缝更加明显,局部区域有试块剥落现象发生,表明涂层确实能够对试块起到了抗冻融效果,后通过对冻融试验后各配方涂层水泥砂浆试块的抗压强度测试,研究不同配方涂层对水泥砂浆试块抗冻融效果影响的差异。

图6 冻融循环50次试块

图7 冻融循环100次试块

不同冻融循环周期后,试块的抗压强度测试值如下表8所示。由表可知,冻融循环次数达50次时,涂层试块的抗压强度损失率均小于5%,而无涂层试块的抗压强度损失率达5.88%。当冻融循环次数达100次时,涂层试块的抗压强度损失率均小于无涂层试块,且TC4试块的强度损失率仅为12.16%,远小于无涂层试块。具体原因是在冻融循环过程中,试块内部的毛细孔水产生冻融循环,将导致试块内部产生裂纹,引起试块强度下降,而对于涂层试块,致密的涂层对水泥砂浆试块起到较好防护效果,可减少因毛细孔水导致的砂浆内部裂缝,从而降低水泥砂浆试块的抗压强度变化。同时,根据不同配方涂层水泥砂浆试块的抗压强度损失率对比,可知TC2试块强度损失率明显小于TC1试块,说明乳液复配明显改善了涂层的防护效果,且TC2、TC3、TC4试块质量损失率依次减小,表明在乳液复配后,通过添加偶联剂、消泡剂进行涂层配方优化可以进一步增强制得涂层对水泥砂浆试块的防护效果。

表8 不同冻融循环周期的有无涂层试块强度变化

(四)抗自然环境侵蚀能力

1.有无涂层试块强度变化

将不同配方涂层试块置于室外自然环境下(实验时间:2021年4~7月),放置周期分别为60天、120天,研究涂层在自然环境下对水泥砂浆试块防护效果的影响,涂层试块和无涂层试块在经历自然环境侵蚀前后外观对比如下图所示。由图8、图9可知,添加外加剂的配方TC3、配方TC4涂层在受到自然环境侵蚀后,涂层无明显的表观变化,而无外加剂添加的配方TC1、配方TC2涂层均存在明显的泛白现象。

图8 室外侵蚀60天试块

图9 室外侵蚀120天试块

在室外自然环境下,有无涂层试块在经历60天、120天后的抗压强度测试结果如表9所示。由表可知,经历室外自然环境侵蚀后,各配方涂层试块的抗压强度明显高于无涂层试块,且TC1、TC2、TC3、TC4试块的抗压强度呈递增趋势。从TC2试块的抗压强度高于TC1试块可知乳液复配确可增强涂层对水泥砂浆试块的防护效果,TC3试块的抗压强度比TC2试块抗压强度高说明偶联剂的添加增强了涂料体系内聚合物乳液与水泥、砂的粘结强度,提高了涂层致密度,从而增强了涂层对试块的防护效果,TC4试块的抗压强度高于TC3试块,表明通过添加适量的消泡剂的方式确可改善涂层性能,提高其防护效果。随着室外放置时间的延长,试块被侵蚀的程度加深,无涂层试块的抗压强度明显降低,在120天室外环境侵蚀后,无涂层试块的抗压强度仅为23.27MPa,而涂层试块的抗压强度损失则相对较小,配方TC4涂层试块的抗压强度仍可保持为29.80MPa,表明配方TC4涂层有明显的抵抗自然环境侵蚀的效果,可以有效保护水泥砂浆试块,使其维持较高的抗压强度。因此,后续研究涂覆方式对涂层试块性能的影响时采用配方TC4涂料。

2.不同涂覆方式试块强度变化

本测试采用四种涂覆方法将配方TC4涂料涂覆于水泥砂浆试块上,涂法分别为沿同一方向分两次涂覆,十字交叉涂两次,沿同一方向分三次涂覆,十字交叉涂三次,保持最终涂覆结束后的涂层厚度为(1.5~1.7)mm,将四种涂法涂覆后的试块分别记为TX2,JX2,TX3,JX3,研究不同涂覆方法对自然环境侵蚀下涂层防护效果的影响(实验时间:2021年5~10月)。防护效果的具体评价指标为水泥砂浆的抗压强度变化,测试周期分别为60天、120天、180天。水泥砂浆试块涂覆完成如下图10所示,室外自然环境放置如图11所示,四种不同涂法试块在室外自然侵蚀60天后如图12所示。

图10 自制水泥砂浆试样

图11 试块室外自然环境放置

图12 水泥砂浆试块自然环境侵蚀60d后

由图12可知,在室外自然环境侵蚀60天后,四种涂法涂覆的涂层面均无明显的破损和开裂现象,涂层保持良好的完整性。对经历不同室外环境侵蚀周期的有无涂层试块进行抗压强度测试,测试结果如表10所示。由表可知,当涂层厚度一致时,在各室外环境侵蚀周期结束后,涂层水泥砂浆试块的抗压强度由大到小分别是JX3、JX2、TX3、TX3,所有涂层试块的抗压强度值均大于无涂层试块。造成这样结果的原因是在涂覆涂料时采用刮涂手法,使气泡从浆料内部向涂料表面迁移并破灭[17],从而达到消泡目的,而三次刮涂制得涂料比两次刮涂消泡效率更高,相对含气量更小,使得涂层内部结构更致密,对试块的防护效果更优。同时,在涂覆过程中,交叉涂覆能够使涂层厚度分布更均匀,从而导致涂层的防护效率更高,因此,最终JX3涂覆方法制得涂层水泥砂浆试块在自然环境侵蚀后的抗压强度最大,即十字交叉涂三次的涂覆方法制得涂层应用效果更高。

表10 不同室外自然侵蚀周期的不同涂法试块强度

三、结论

针对当前单一聚合物乳液制得聚合物水泥防水涂料存在的易开裂、柔韧性、耐久性不佳的问题,本文通过以氯丁胶乳与丙烯酸酯乳液作为复配乳液,开展了基于乳液复配的聚合物水泥防水涂料对水泥砂浆试块防护性能研究工作,探究了聚合物水泥防水涂料对水泥砂浆试块的抗氯盐侵蚀、抗硫酸盐侵蚀、抗冻融循环和抗室外自然环境侵蚀性能的影响;探究了聚合物水泥防水涂料的涂覆方式对涂层水泥砂浆试块防护效果的影响,最终得出如下结论:

(1)在氯盐溶液、硫酸盐溶液中浸泡60天、120天、180天后,四种配方涂料涂覆的水泥砂浆试块均没有出现涂层开裂、起鼓和剥落现象,涂层与水泥砂浆试块的整体性较好,涂层能够有效提高水泥砂浆抗氯离子渗透的效果,四种涂层的防护效果分别是TC4> TC3> TC2> TC1。

(2)在经历冻融循环50次、100次后,与无涂层水泥砂浆试块相比,涂层水泥砂浆试块质量损失率、抗压强度损失率均较小,100次冻融循环后,涂层试块的抗压强度损失率最小仅为12.16%。

(3)在经历室外自然环境侵蚀60天、120天后,四种配方涂料涂覆的水泥砂浆试块均无涂层开裂、破损、破损现象,TC4试块在室外自然环境侵蚀120天后抗压强度最大为29.80MPa。

(4)在涂料涂覆的过程中,固定涂层厚度,分三次涂覆制得涂层比两次涂覆涂层厚度更均匀,交叉涂覆涂料的方法制得涂层应用效果更佳,制得涂层在室外自然环境对水泥砂浆试块的防护效果更优。

本文探究了涂料对水泥砂浆试块的防护效果,但未从微观机理的角度深入分析研究不同配方涂料对水泥砂浆的防护效果的差异;未对自制涂料与现常用的其他类型防水涂料,如环氧树脂涂料、丙烯酸酯涂料进行性能对比,仍有需要完善之处。