换热器腐蚀因素分析及防腐措施研究*

2023-07-27雷小佳

王 杰,雷小佳

(湖南石油化工职业技术学院,湖南 岳阳 414001)

油气混合物内通常含有H2S、CO2等腐蚀性介质[1,2],长期与处理设备内壁接触会造成壁面腐蚀结垢[3-5]。催化裂化是化工厂的主要处理工艺,在分馏塔塔顶通常设有换热器,分馏塔顶排出的油气混合物与循环水分别从换热器两端入口进入进行换热。油气中的腐蚀气体、循环水内Cl-、SO24-等均会腐蚀换热器的换热管[6-8]。专家学者主要分析了换热器腐蚀原因及规律,黄刚华等人[9]采用旋转挂片法研究了净化厂换热器内循环水中Ca2+、HCO-3、Cl-、SO24-对腐蚀速率的影响,发现Ca2+和HCO-3对腐蚀速率的影响更大。战征等人[10]采用浸泡法研究了凝析水中硫元素对不同材质换热器的腐蚀规律,发现腐蚀产物主要为FeS2,20 钢腐蚀最严重,无法在壁面形成腐蚀保护膜。目前的研究主要集中在循环水各种离子浓度对腐蚀速率的影响,关于换热器油气通道内酸性物质的腐蚀规律研究较少[11-13]。为全面分析换热器腐蚀情况,本文采用挂片腐蚀实验研究了循环水、油气内H2S、NH3、HCl、CO2含量对换热器腐蚀的影响,提出了降低腐蚀速率的方法和防腐措施。

1 腐蚀实验系统

催化裂化装置分馏塔塔顶主要物料为混杂有H2S、NH3、HCl、CO2的油气混合物,混合物进入换热器与循环水进行换热,采用腐蚀实验装置分析H2S、NH3、HCl、CO2含量及循环水对换热器换热管的腐蚀规律,实验装置见图1。

实验挂片材质采用换热器常用材质20 钢,挂片尺寸为50mm×25mm×2mm,挂片放置在反应釜内的溶液中,旋转电机带动挂片按照一定速度旋转从而模拟流体流动状态,实验时长为6d。反应釜内根据实验需求配置不同离子浓度的循环水,直接将HCl溶液注入反应釜内即可。设置甲烷气瓶向反应釜内注入甲烷模拟分馏塔顶部排出的天然气,注入一定量的H2S、NH3或CO2气体模拟天然气内含有的酸性气体,反应釜底部为纯水。在分馏塔塔顶出口换热器内,循环水温度为40℃,流速为0.5m·s-1,研究循环水内Cl-、Ca2+浓度变化对腐蚀速率的影响时应依据此工况进行操作。油气物料温度为90℃,流速为15m·s-1,研究油气物料内HCl、H2S、NH3和CO2浓度变化对腐蚀速率的影响时应依据此工况进行操作。循环水Cl-浓度变化范围为0~50mmol·L-1,变化梯度为10mmol·L-1;Ca2+浓度变化范围为0~5mmol·L-1,变化梯度为1mmol·L-1;HCl 溶液浓度变化范围为0、0.00001、0.0001、0.001、0.01mol·L-1;H2S 体积分数变化范围为10%~80%,变化梯度为10%;NH3浓度变化范围为10%~50%,变化梯度为10%;CO2浓度变化范围为10%~50%,变化梯度为10%;实验结束后,取出挂片采用失重法计算腐蚀速率。

2 换热器腐蚀因素分析及防腐措施

2.1 循环水对换热器腐蚀速率的影响

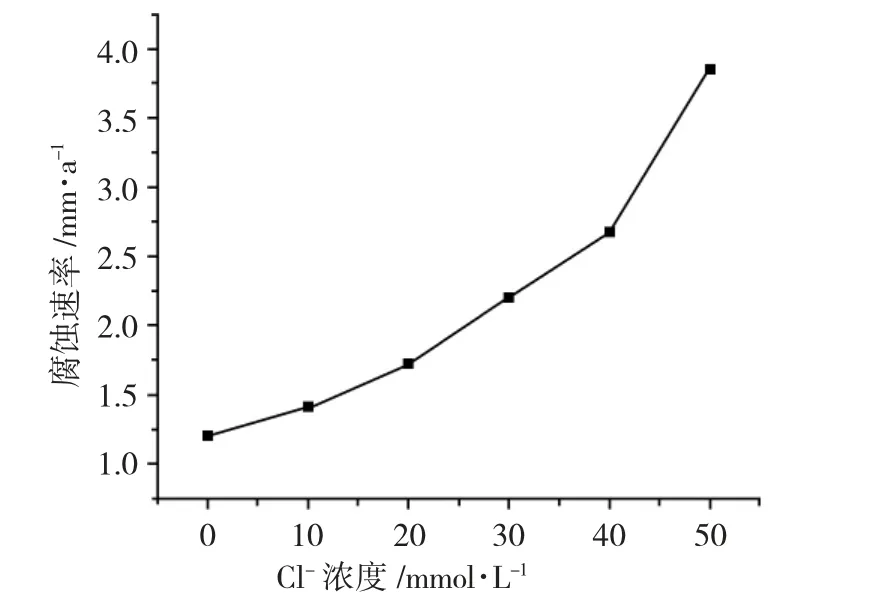

2.1.1 Cl-浓度的影响 反应釜温度控制为40℃,流速控制为0.5m·s-1,改变循环水内Cl-浓度,挂片腐蚀速率变化趋势见图2。

图2 Cl-浓度对腐蚀速率的影响Fig.2 Effect of chloride ion concentration on corrosion rate

由图2 可见,随着循环水内Cl-浓度的增加,钢材腐蚀速率呈指数形式增大。根据GB50050-2007《工业循环冷却水处理设计规范》,当腐蚀速率高于1.5mm·a-1时,属于严重腐蚀。Cl-浓度较低时,Cl-浓度增加对腐蚀速率的影响较小,低于1.5mm·a-1,当Cl-浓度超过20mmol·L-1时,腐蚀速率高达1.721mm·a-1,并且开始快速升高。主要原因是Cl-浓度越高,溶液的导电性能越强,Cl-受到的阻碍变小,更加容易到达钢材表面。同时,Cl-半径较小,具有较强的穿透力,可穿过钢材表面的钝化膜进入钢材内部形成孔蚀。由于Cl-对腐蚀速率的影响较大,换热器循环水内Cl-含量一定要严格控制。

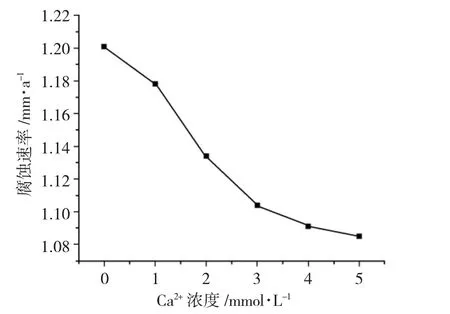

2.1.2 Ca2+浓度的影响 反应釜温度控制为40℃,流速控制为0.5m·s-1,改变循环水内Ca2+浓度,挂片腐蚀速率变化趋势见图3。

图3 Ca2+浓度对腐蚀速率的影响Fig.3 Effect of calcium ion concentration on corrosion rate

由图3 可见,循环水内Ca2+浓度由0mmol·L-1增加至4mmol·L-1时,钢材腐蚀速率由1.201mm·a-1快速下降至1.091mm·a-1,当Ca2+浓度超过4mmol·L-1继续增加时,腐蚀速率降低速度变缓。Ca2+浓度由0mmol·L-1增加至5mmol·L-1时,腐蚀速率整体均低于严重腐蚀标准1.5mm·a-1。主要原因是,Ca2+会与溶液内的CO23-、HCO-3等反应降低腐蚀性离子的浓度,同时,反应生成的沉积物附着在钢材表面,阻碍其他离子与钢材接触,降低腐蚀速率。当Ca2+浓度增加至一定程度后,可与Ca2+发生反应的离子已大部分形成了沉积物,Ca2+对腐蚀速率的影响变弱,腐蚀速率降低速度变缓。因此,可考虑在换热器循环水内适量增加Ca2+浓度,降低腐蚀速率。

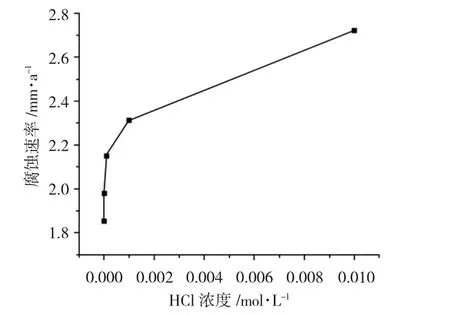

2.2 HCl 对换热器腐蚀速率的影响

反应釜温度控制为90℃,流速控制为15m·s-1,反应釜注入不同浓度的HCl 溶液,挂片腐蚀速率变化趋势见图4。

图4 HCl 浓度对腐蚀速率的影响Fig.4 Effect of hydrogen chloride concentration on corrosion rate

由图4 可见,随着HCl 浓度的增加,钢材腐蚀速率呈对数形式增加。当HCl 浓度低于0.001mol·L-1时,腐蚀速率随HCl 浓度增加而快速增大,当HCl浓度超过0.001mol·L-1时,腐蚀速率升高变得缓慢。HCl 浓度由0mol·L-1升高至0.001mol·L-1,腐蚀速率由1.852mm·a-1升高至2.312mm·a-1,高于严重腐蚀标准1.5mm·a-1。HCl 浓度继续增加至0.01mol·L-1时,腐蚀速率升高至2.721mm·a-1。主要原因是HCl溶于水后易与金属反应生成氯化物,同时分馏塔塔顶温度较高,促进了HCl 的腐蚀。另一方面,HCl 的强酸性会破坏钢材表面的保护膜,更多的钢材裸露与溶液内的其他离子相接触,腐蚀速率增大。当HCl浓度继续增大时,HCl 与钢材反应生成的氯化物附着在钢材表面,阻碍了HCl 进一步与钢材接触,腐蚀速率升高变得缓慢。由于低浓度HCl 溶液对腐蚀速率影响较大,应尽量将HCl 浓度降低至0mol·L-1,可考虑采取在换热器前端加入Ca(OH)2中和HCl的方式,降低油气混合物内水分含量也可避免HCl腐蚀破坏换热器。

2.3 H2S 对换热器腐蚀速率的影响

反应釜温度控制为90℃,流速控制为15m·s-1,反应釜注入自来水和甲烷,改变H2S 气体注入量,不同H2S 体积分数下挂片腐蚀速率变化趋势见图5。

图5 H2S 体积分数对腐蚀速率的影响Fig.5 Effect of hydrogen sulfide volume fraction on corrosion rate

由图5 可见,随着H2S 体积分数的增加,钢材腐蚀速率快速增大。H2S 体积分数由10%升高至70%时,钢材腐蚀速率由1.323mm·a-1升高至2.653mm·a-1。当H2S 体积分数大于20%时,腐蚀速率开始高于严重腐蚀标准1.5mm·a-1。当H2S 体积分数达到70%后,钢材腐蚀速率增大速度变缓。H2S 溶于水后离解分为H+、HS-和S2-,溶液表现为弱酸性,在电化学腐蚀的作用下,钢材与S2-反应生成硫化物,随着H2S 体积分数的增加,溶液酸性增强,钢材与S2-发生反应更强,腐蚀速率增大。当H2S 体积分数增至70%继续增大时,硫化物生成量较大,在钢材表面堆积形成一层致密的保护膜,阻碍了溶液与钢材的接触,腐蚀速率增大速度变缓。虽然H2S 可诱导钢材形成保护膜降低腐蚀速率,但由于H2S 体积分数转折点较高,且H2S 体积分数增加对腐蚀速率影响较大,在实际生产过程中尽量不采用此种方式降低腐蚀速率。

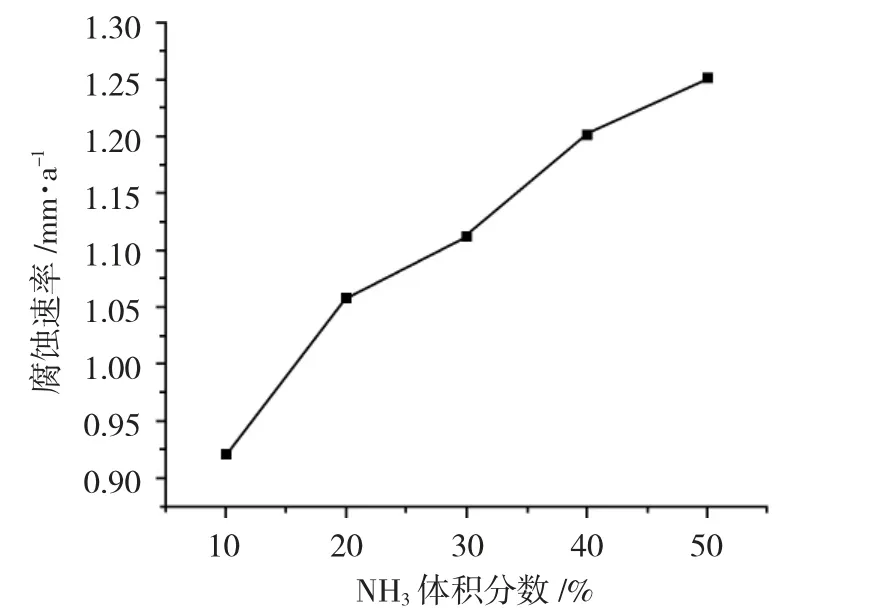

2.4 NH3 对换热器腐蚀速率的影响

反应釜温度控制为90℃,流速控制为15m·s-1,反应釜注入自来水和甲烷,改变NH3注入量,不同NH3体积分数下挂片腐蚀速率变化趋势见图6。

图6 NH3 体积分数对腐蚀速率的影响Fig.6 Effect of ammonia gas fraction on corrosion rate

由图6 可见,随着NH3体积分数的增加,钢材腐蚀速率呈直线趋势上升。NH3体积分数为10%时,钢材腐蚀速率为0.921mm·a-1。NH3体积分数为50%时,钢材腐蚀速率为1.251mm·a-1,低于严重腐蚀标准1.5mm·a-1。NH3溶于水后电离为NH++44和OH-形成电解质溶液,促进原电池腐蚀反应。NH·3H2O 与钢材的金属离子形成配离子,降低了金属离子与金属的电势差,金属更加容易被氧化腐蚀。NH3的体积分数越大,电解质溶液内NH++44和OH-越多,对电化学腐蚀的促进程度增强,氧化腐蚀程度也随之增大,腐蚀速率增大。同时,NH++44易与金属离子反应形成络合物,从而破坏金属表面的氧化保护膜,增大腐蚀速率。相比H2S,NH3对金属的腐蚀影响更小。

2.5 CO2 对换热器腐蚀速率的影响

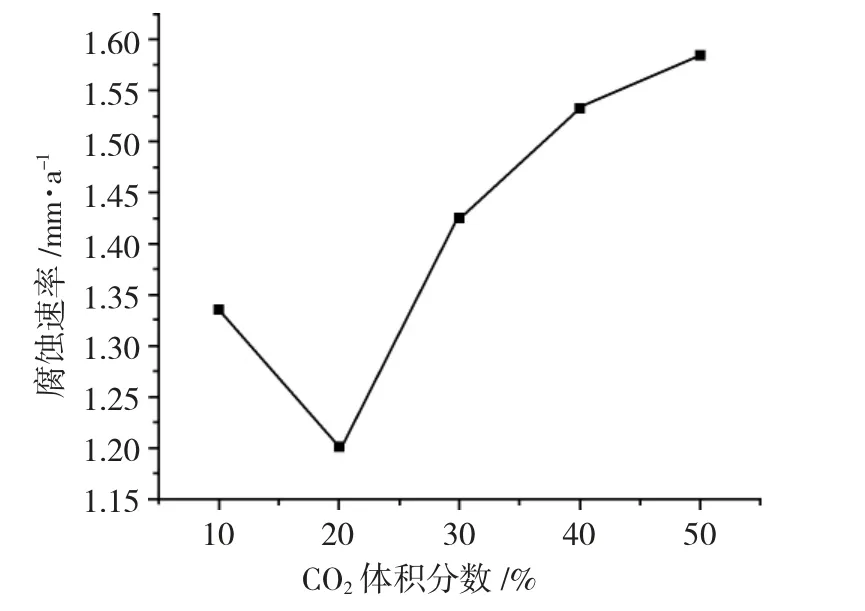

反应釜温度控制为90℃,流速控制为15m·s-1,反应釜注入自来水和甲烷,改变CO2注入量,不同CO2体积分数下挂片腐蚀速率变化趋势见图7。

图7 CO2 体积分数对腐蚀速率的影响Fig.7 Effect of carbon dioxide volume fraction on corrosion rate

由图7 可见,随着CO2体积分数的增加,钢材的腐蚀速率先降低后升高。当CO2体积分数由10%升高至20%时,钢材腐蚀速率由1.335mm·a-1降低至最低点1.201mm·a-1,CO2体积分数增加至50%时,钢材腐蚀速率升高至1.584mm·a-1。当CO2体积分数高于30%时,腐蚀速率开始高于严重腐蚀标准1.5mm·a-1。因此,不可一味地降低CO2含量,在CO2含量较低时,降低CO2体积分数反而会导致腐蚀速率增加。主要原因是,CO2体积分数较低时,CO2溶于水后形成CO32-,CO32-与Ca2+反应生成一层致密的保护膜,腐蚀速率降低。当CO2体积分数继续升高后,溶液的酸性增强,H+浓度增加,而Ca2+全部反应完不再生成保护膜,钢材腐蚀速率开始升高。因此,若分馏塔塔顶油气混合物内CO2含量过高时,可适量添加Ca2+促使其形成CaCO3保护膜,将钢材与外界隔离降低腐蚀速率。

3 结论

本文采用腐蚀实验装置分析了不同因素变化对换热器腐蚀速率的影响,提出了降低腐蚀的防护措施,得到以下结论:

(1)钢材腐蚀速率随着Cl-浓度的增加而增大,由于Cl-对腐蚀速率的影响较大,换热器循环水内Cl-含量一定要严格控制。

(2)钢材腐蚀速率随着循环水内Ca2+浓度的增加而快速下降,可考虑在换热器循环水内适量增加Ca2+浓度从而降低腐蚀速率。

(3)钢材腐蚀速率随着H2S 和NH3体积分数的增加而增大,其中H2S 对金属的腐蚀影响更大。

(4)随着CO2体积分数的增加,钢材的腐蚀速率先降低后升高,可适量添加Ca2+促使其形成CaCO3保护膜,将钢材与外界隔离降低腐蚀速率。