K2CO3-水蒸气催化活化制备兰炭基活性炭的实验研究*

2023-07-27兰新哲孟茁越

蒋 绪,兰新哲,孟茁越,吴 雷

(1.咸阳职业技术学院 医药化工学院,陕西 咸阳 712000;2.西安建筑科技大学 冶金工程学院,陕西 西安 710055)

兰炭是低变质烟煤低温干馏的固体产物,具有固定碳、比电阻和化学活性高,灰分、挥发分、含硫和含磷低的特点[1],而且经过干馏后其本身已经产生部分孔隙,是一种优质的活性炭原料[2]。以兰炭为原料生产活性炭常用的方法有化学试剂活化法和高温气体活化法[3]。使用化学试剂活化时,为得到性能优异的成品,必须使用较大剂量或较高浓度的酸碱试剂[4],普遍具有污染大、成本高、腐蚀性强,表面试剂难以完全洗净等缺点[5],严重限制了工业化推广。气体高温活化制备活性炭主要使用水蒸气和CO2为活化气体[6],此法洁净无污染,能制备出微孔发达的活性炭,但也存在能耗较高,活化过程难控制,产品中大孔比例不高等问题[7]。课题组前期已经研究了水蒸气和CO2高温活化制备兰炭基活性炭(BAC)的过程[6],当水蒸气流量为80mL·h-1、900℃活化90min时,成品碘吸附值和比表面积分别为863.47mg·g-1和529.66m2·g-1;使用CO2作活化剂,流量为100mL·h-1、1000℃活化120min 时效果最佳,碘吸附值和比表面积分别为852.32mg·g-1和636.91m2·g-1,均属于微孔发达的活性炭,碘吸附值指标也达到了国标净化水用煤质颗粒活性炭的标准。但焦化废水吸附实验表明,气体高温活化制备的兰炭基活性炭对大分子有机污染物的吸附效果不佳,COD 去除率仅为68.32%。为进一步提升吸附效果,须对兰炭基活性炭孔隙结构优化,增加中大孔的比例。

由于过渡金属和碱土金属对碳的水蒸气活化反应能表现出更强催化作用[8],本文基于兰炭末水蒸气活化制备技术,以兰炭生产、运输和储存过程中产生的粒径小于6mm 的副产物兰炭末为原料,选用K2CO3为催化剂,采用溶液浸渍+催化活化的方法制备兰炭基活性炭,重点研究催化剂浓度、催化活化温度对兰炭基活性炭孔结构特征的影响规律,进一步优化调整中孔率,为煤基多孔材料孔隙结构的调控和中孔发达的活性炭制备提供技术支持。

1 实验部分

1.1 原料及仪器

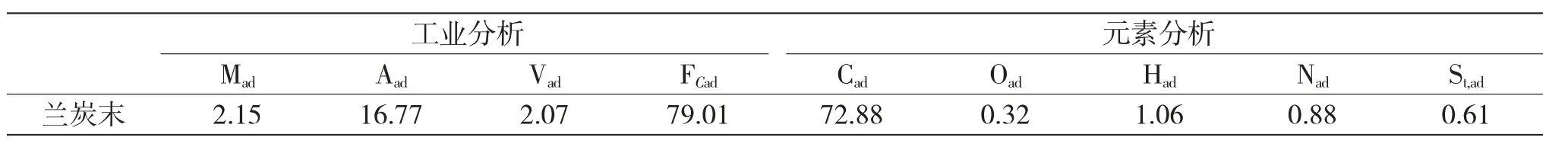

实验使用的兰炭末取自神木市三江煤化工有限责任公司,其工业和元素分析结果见表1。为了减少灰分的影响,使用HF 溶液对兰炭末进行浸泡和反复洗涤脱灰,处理后灰分(Aad)可降至3.51%。

表1 兰炭末的工业和元素分析(%)Tab.1 Proximate analysis and ultimate analysis of blue coke and blue coke powder

K2CO3、KI、NaH2PO4、CuSO4·5H2O,均为分析纯,国药集团化学试剂有限公司;I2(AR 天津市标准科技有限公司);浓HCl(36%~38% 国家试剂生产基地厂);NaOH(AR 广东省化学试剂工程技术研究开发中心);Na2S2O3(AR 天津市百世化工有限公司);高纯N2(99.999% 西安长特气体公司)。

ESJ120-4 型电子天平(沈阳龙腾电子称量仪器有限公司);MKX-J2B 型真空管式炉(西安莲湖区天仪仪表有限公司);Φ30mm×600mm 石英反应器(自制);202-0AB 型鼓风干燥箱(天津市泰斯特仪器有限公司);JW-BK132F 型比表面积及孔径分布仪(北京精微高博科学技术有限公司);JSM-F6700 型扫描电子显微镜(日本电子株式会社)。

1.2 兰炭末的水蒸气催化活化

配制不同浓度(0、0.4、0.6、0.8、1mol·L-1)的K2CO3溶液,将催化剂溶液和洗涤脱灰后的兰炭末按照浸渍比10∶1(催化剂体积∶原料质量)充分混合浸渍24h,经干燥后即得到待活化的混合料。将混合料放入水蒸气活化装置中,设置水蒸气流量为80mL·h-1,活化时间为30min,在不同温度(400、500、600、700、800℃)下按照文献[6]介绍的水蒸气活化技术制备兰炭基活性炭。活化结束后,成品分别用酸碱溶液和清水洗涤至滤液呈中性,经干燥即得成品兰炭基活性炭。

1.3 兰炭基活性炭的表征

兰炭基活性炭的收率(Y)用产品与原料的质量比计算;碘吸附值(Iodine Value)按国标《煤质颗粒活性炭试验方法——碘吸附值的测定》(GB/T 7702.7-2008)分析;亚甲基蓝吸附值(Methylene Blue Value)按国标《煤质颗粒活性炭试验方法——亚甲基蓝吸附值的测定》(GB/T 7702.6-2008)分析;在77K 条件下,采用北京精微高博科学技术有限公司生产的比表面积及孔径分布仪(JW-BK132F 型)通过低温N2吸附/脱附实验测定活性炭孔隙结构参数;采用日本电子株式会社生产的冷场发射扫描电子显微镜(JSM-6700F 型)观察兰炭基活性炭的表面形貌。

2 结果与讨论

2.1 兰炭基活性炭收率和吸附性能

依据前期实验结果,K2CO3催化活化进行30min已经十分充分,超过30min,产品收率骤降,且从400℃开始就已经发生活化反应。Kopyscinski J[9]研究发现,加入K2CO3能使热解温度降低240~320℃。厉文榜[10]也研究得出K2CO3催化气化反应时间比常规气化缩短32.3%~81.2%,所以活化时间确定为30min,活化温度选择400~700℃,具体实验方案及催化活化条件的影响结果见表2 和图1。样品按照催化剂浓度、催化活化温度标记为K-α-β,α 为催化剂溶液浓度,β 为催化活化反应温度。

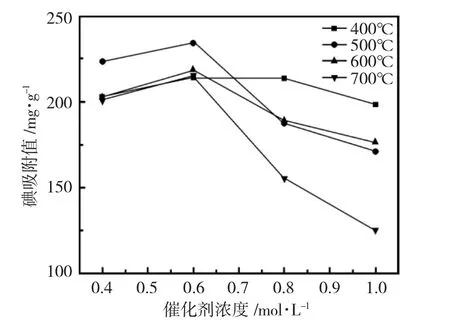

图1 不同活化温度下催化剂浓度对活性炭亚甲基蓝吸附值的影响Fig.1 Effect of K2CO3 concentration on Methylene Blue value at different activation temperatures

表2 K2CO3 水蒸气催化活化实验结果Tab.2 Experimental results of steam-K2CO3 catalytic activation

由表2 可见,同一活化温度下,兰炭基活性炭碘吸附值随着催化剂浓度的增加持续降低。一般来说,对于活性炭吸附能力的评价,碘吸附值主要代表小于2nm 微孔的吸附能力,碘吸附值的持续降低说明活性炭的微孔吸附能力逐渐变弱,微孔数量也不断减少。当活化温度高于600℃时,活性炭碘吸附值已经低于600mg·g-1,对比常规水蒸气活化制备的样品[6](863.47mg·g-1),微孔吸附能力已经大大降低。

图1 为催化剂浓度对活性炭亚甲基蓝吸附值的影响。

由图1 可见,不同活化温度下,亚甲基蓝吸附值均随催化剂浓度的增加先增大后减小,浓度为0.6mol·L-1时,亚甲基蓝吸附值最高(活化温度500℃时,亚甲基蓝吸附值最高可达234.12mg·g-1)。亚甲基蓝吸附值主要反应孔径大于2nm 的中大孔的吸附能力[11],浓度为0.6mol·L-1对催化活化反应最有利,浓度继续升高,活化反应加深,中大孔比例持续增加,反而限制了吸附效果。所以,催化剂K2CO3的最佳浓度为0.6mol·L-1。

2.2 对孔结构参数的影响

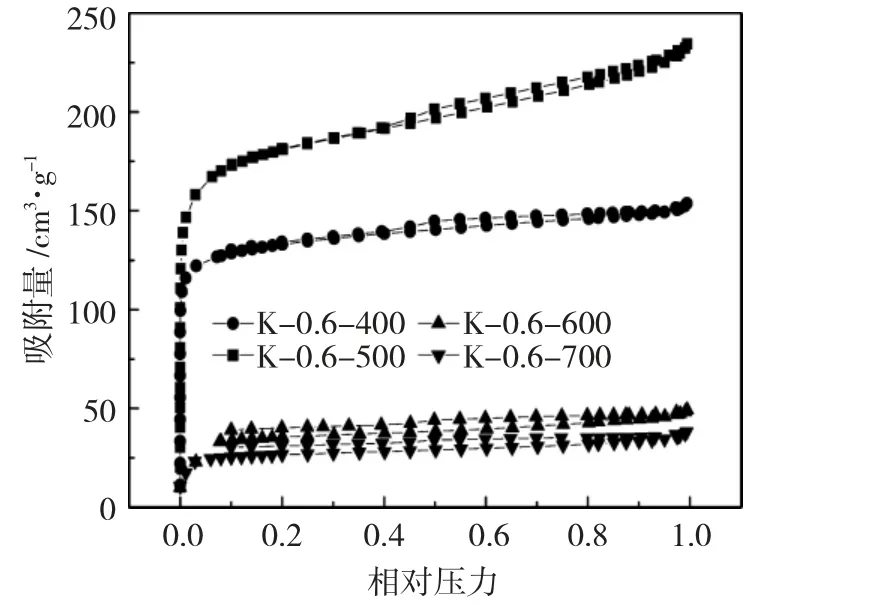

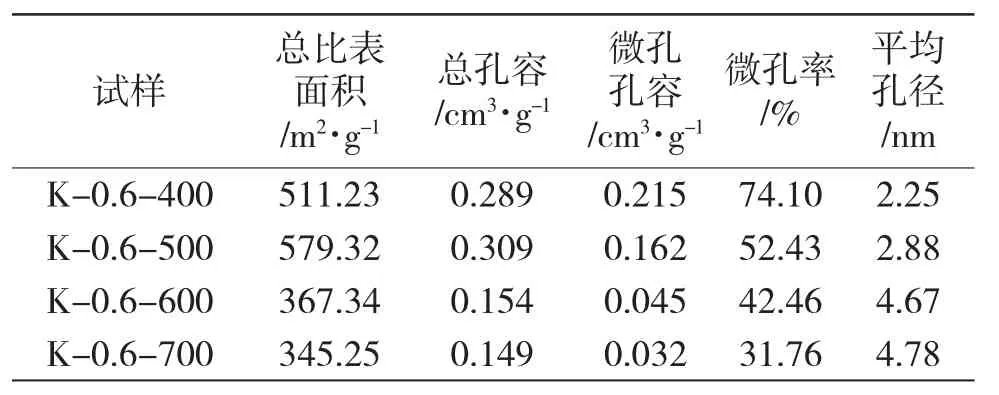

为进一步分析水蒸气催化活化过程,在K2CO3浓度为0.6mol·L-1条件下,通过低温N2等温吸附/脱附实验研究不同活化温度对兰炭基活性炭孔结构的影响。试样K-0.6-400,K-0.6-500,K-0.6-600,K-0.6-700 的吸附/脱附曲线和孔结构分布曲线分别见图2、3,依据实验结果模拟计算的兰炭基活性炭孔结构参数见表3。

图2 不同温度下K2CO3 催化活化制备的兰炭基活性炭N2 等温吸附/脱附曲线Fig.2 N2 adsorption/desorption curve of BAC catalytic activated by K2CO3 at different temperatures

表3 催化活化温度对兰炭基活性炭孔结构参数的影响Tab.3 Effect of catalytic activation temperature on pore structure parameters

由图2 可见,4 个试样的等温吸附曲线均属于IU-PAC 对吸附曲线分类的I 类,当相对压力较低时,吸附量陡增,随着压力上升,吸附量增幅变缓,吸附曲线出现了几乎水平平台状,表现出了微孔吸附特征。但曲线中出现了滞后环,说明活性炭也有一定比例的中大孔。通过对N2吸附量进行对比,K-0.6-400 和K-0.6-500 明显高于K-0.6-600 和K-0.6-700,结合表3 中的孔结构参数,当催化活化温度超过500℃时,兰炭末过度活化,微孔比例降低,微孔对N2的吸附也不再占据主导,而中大孔对N2的吸附能力有限,吸附量降低明显。孔径分布曲线显示(图3),催化后的试样孔径在0.5~2nm 范围的分布较广,也有2~5nm 甚至更大孔径的分布,说明活性炭微孔和中孔均比较丰富。

图3 不同温度下K2CO3 催化活化制备的兰炭基活性炭孔径分布曲线Fig.3 Pore size distribution curve of BAC catalytic activated by K2CO3 at different temperatures

由表3 可见,当活化温度为400℃时,活性炭微孔率为74.10%,属微孔发达的活性炭。当温度上升至500℃,K2CO3开始发挥催化作用,比表面积从511.23m2·g-1增加到579.32m2·g-1,孔容积从0.289cm3·g-1上升到0.309cm3·g-1,但微孔体积和微孔占比降低,非微孔率达47.57%,材料的平均孔径也增加至2.88nm。当催化活化温度达到500℃,微孔容积骤降(从0.162cm3·g-1降低至0.045cm3·g-1),比表面积和总孔容积也开始降低,平均孔径骤增至4.67nm,说明反应进入过度活化阶段,中大孔的形成占据主导。综上所述,K2CO3-水蒸气催化活化的最佳温度是500℃。

2.3 显微形貌分析

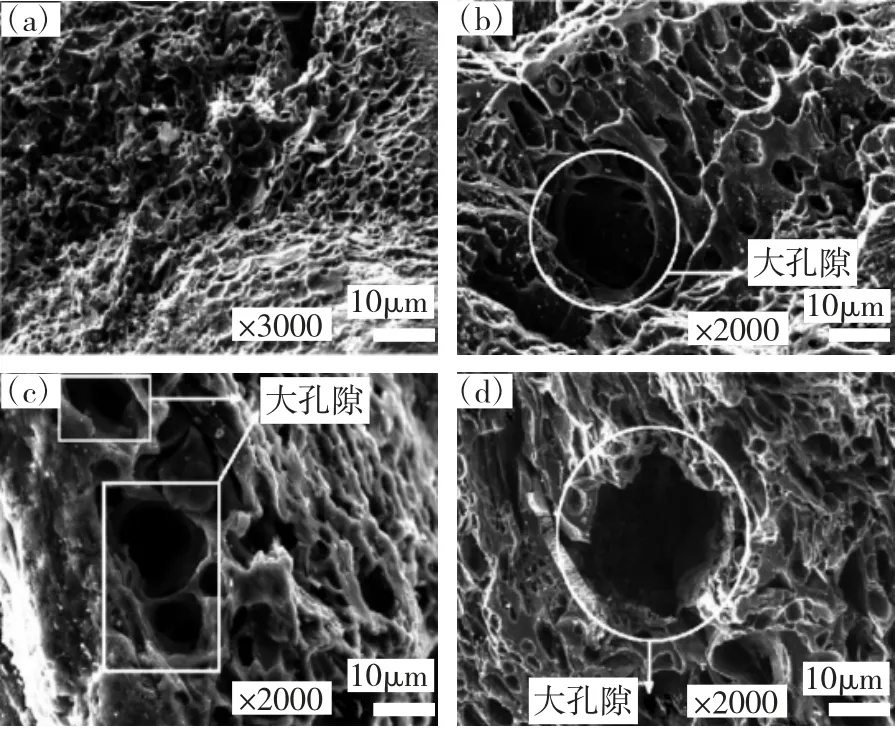

当催化剂K2CO3溶液浓度为0.6mol·L-1时,不同活化温度条件下制备的兰炭基活性炭显微形貌见图4。

图4 不同温度下K2CO3 催化活化制备的兰炭基活性炭SEM 照片Fig.4 SEM images of BAC catalytic activated by K2CO3 under different temperatures

由图4 可见,只有K-0.6-400 还能看出微孔分布,但表面已经没有规整的海绵或致密孔隙形貌,整体杂乱无序、表面不再平整,刻蚀痕迹非常明显。另外材料表面还附着有细小的分散颗粒物,这是由于在水蒸气存在的高温条件下,K2CO3分解成KOH 或K单质[12],这些颗粒物分散附着在材料表面或存在于孔隙内部,无明显规律。当活化温度为500℃,K-0.6-500 中孔隙直径整体高于K-0.6-400,表明催化活化已经起效,促使了中大孔产生;温度高于500℃,表面大孔数量增多,过度活化出现。这表明,500℃是催化活化的最佳温度,这与2.2 节结论一致。

3 结论

(1)K2CO3催化作用能使水蒸气活化反应迅速起效,大大缩短活化时间。相同温度下,随着催化剂浓度的增加,亚甲基蓝吸附值先增大后减少,K2CO3浓度为0.6mol·L-1时活化效果最好,内部大量微孔变为中大孔。

(2)K2CO3-水蒸气催化活化的最佳温度是500℃,此时兰炭基活性炭比表面积和孔容积分别为579.32m2·g-1和0.309cm3·g-1。温度高于500℃后,微孔容积骤降,发生过度活化。

(3)催化活化制备的兰炭基活性炭表面已经没有规整的海绵或致密孔隙形貌,整体杂乱无序、表面不再平整,刻蚀痕迹明显。