单筒四井井口采油树结构设计与有限元分析

2023-07-27赵宝祥刘贤玉隋中斐刘化国李红生李鹤群

陈 力,赵宝祥,刘贤玉,郭 浩,隋中斐,刘化国,于 亮,李红生,李鹤群

(1.中海石油(中国)有限公司 湛江分公司,广东 湛江 524000; 2.威飞海洋装备制造有限公司,山东 东营 257029)

近年来,为满足不断增长的能源需要,许多国家都将油气开发的重点投向海洋。据统计,全世界海洋石油蕴藏量约为1 000×108t,天然气储存量约为140×1012m3,深海区域还富含可燃冰资源。海洋石油天然气勘探开发具有高风险的特点,开发费用高。为了降低成本,海上单筒多井钻井技术得到了越来越多的应用[1-4]。

井口采油树是油气开采过程中1个至关重要的单元装置,其作用为悬挂各层级管柱,并给油气输送提供密封且可靠的通道。目前,国内常规的海洋油气井口装置大都采用传统的设计计算方法,采用单筒单井结构,使得所设计的井口装置结构复杂、体积大、成本高且开采效率低[5-6]。对于高端整体式井口装置,特别是单筒多井的井口装置,国外Cameron、FMC、Aker Solutions等公司的产品占据了大部分市场份额。单筒多井井口装置的设计制造可以提高我国自主研发与创新能力,同时对海洋油气的开发战略具有重要意义。

本文对单筒四井井口采油树三维建模,并进行结构设计分析,同时对关键承压、承载部件进行有限元分析,其结果可为后续的试验研究与现场应用提供理论依据。

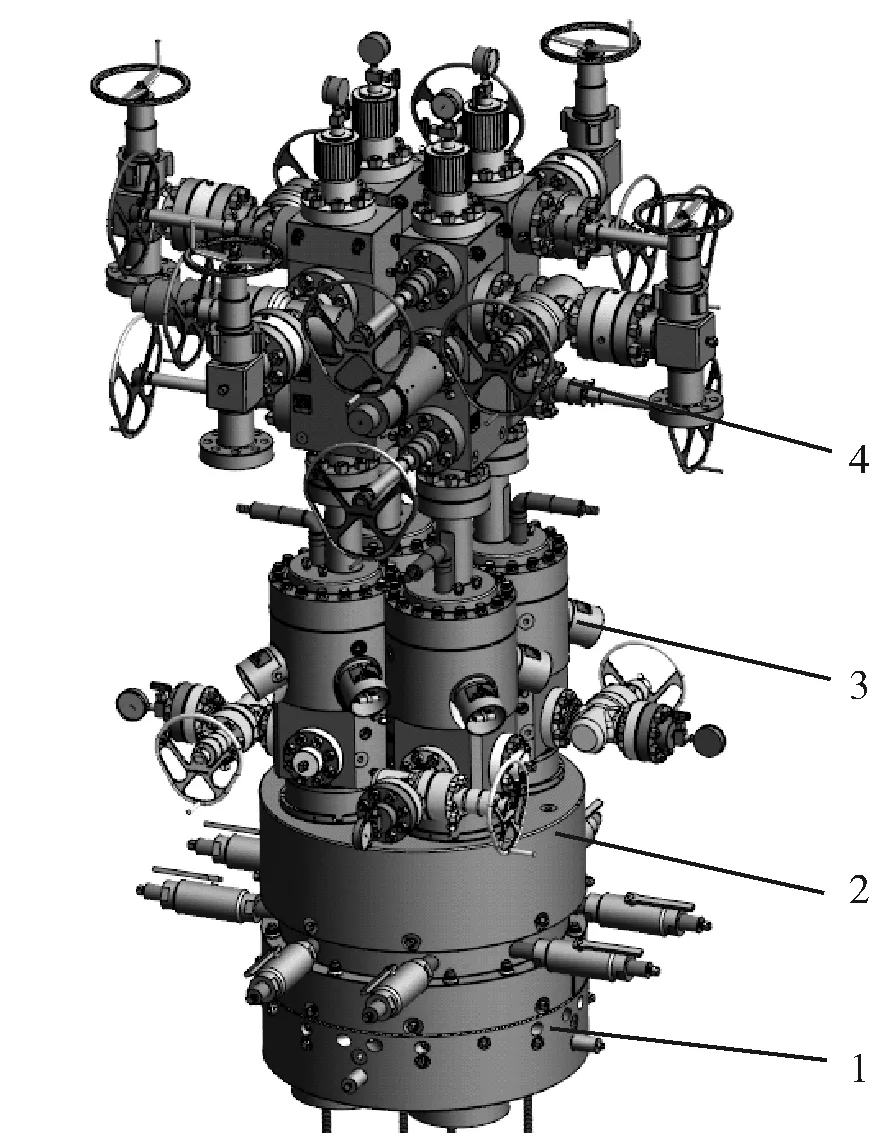

1 单筒四井井口采油树三维模型建立

本文结合现场使用条件、空间以及管柱等信息,按照API 6A 第21版与NACE 0175标准要求[7-8],对单筒四井井口采油树进行了总体设计。图1所示为单筒四井井口采油树三维几何模型,主要包括底座总成,下部井口总成,上部井口总成以及采油树总成。

1-底座总成;2-下部井口总成;3-上部井口总成(X4);4-采油树总成(X4)。图1 单筒四井井口采油树三维模型

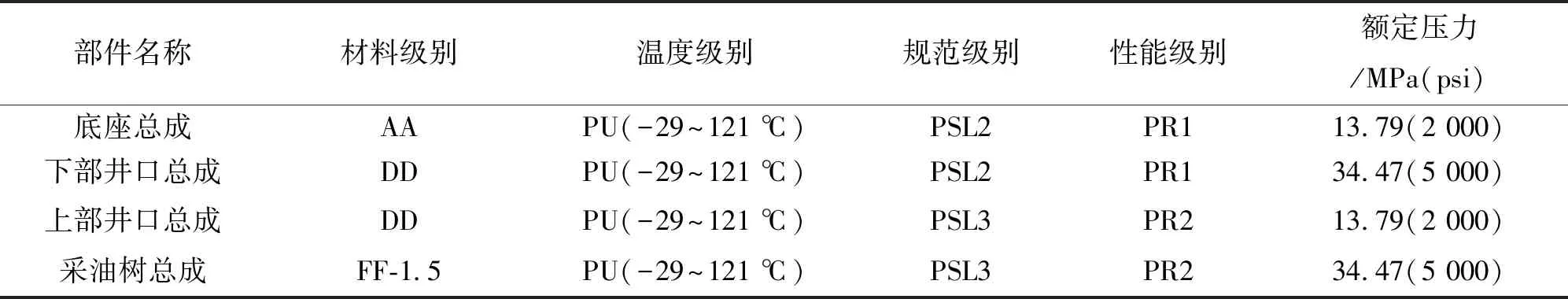

单筒四井井口采油树的API 6A主要参数如表1所示,相应的管柱程序[9]为1 066.8 mm导管(42英寸),339.7 mm表层套管(13英寸,共4串),244.5 mm生产套管(9英寸,共4串),177.8 mm油层尾管(7英寸,共4串),88.9 mm油管(3英寸,共4串)。

本文设计的单筒四井井口采油树是结合涠洲油田的现场情况,即,1 066.8 mm(42英寸)隔水管入泥80 m,后钻914.4 mm(36英寸)井眼至350 m深,分别下入4串339.7 mm(13英寸)无接箍套管,完成套管下入后固井。此表层套管下入方式无需额外的占位工具,操作简单、效率高。而后的二开、三开则按照预定的要求依次进行。

表1 单筒四井井口采油树各部件API 6A参数[10]

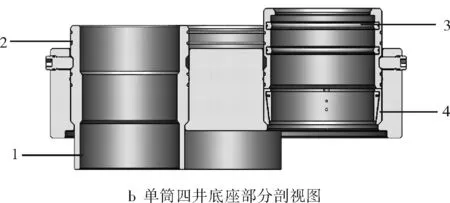

1.1 单筒四井底座总成

单筒四井底座总成如图2所示,主要由底座、芯轴式套管悬挂器339.7 mm(13英寸)、紧急卡瓦悬挂器339.7 mm(13英寸)、紧急密封装置339.7 mm(13英寸)以及外部相配套的零件组成。主要零件的结构如图3所示。底座总成作为整个井口采油树最底端的装置,连接隔水管,并传递井口采油树、管柱等重力给隔水管。

1-底座;2-芯轴式套管悬挂器(13英寸);3-紧急密封装置(13英寸);4-紧急卡瓦悬挂器(13英寸)。

图3 单筒四井底座总成的关键部件三维模型

1) 底座。尺寸为339.7 mm(13英寸)。底座包含4个通道,且可用于密封与承载芯轴式套管悬挂器和紧急卡瓦悬挂器。同时设计有4个侧出口,用于环空压力检测,以及补注水泥等作业。

2) 芯轴式套管悬挂器。尺寸为339.7 mm(13英寸)。本体上带有4道O型圈,用于密封表层套管与隔水管之间的压力。上下部都带有套管螺纹,用于悬挂套管和取送芯轴式套管悬挂器。在安装的过程中,若出现下放套管卡住的情况,则需要切割套管后安装紧急卡瓦悬挂器。此悬挂器通过卡瓦牙卡住套管,并将套管重力全部转移到悬挂器上。由于紧急卡瓦悬挂器只有悬挂套管的作用,因此还需要安装紧急密封装置(尺寸为339.7 mm(13英寸)),用于套管环空的密封。紧急密封装置外圆上带有4道O型圈,内孔带有2道FS密封圈用于密封套管。

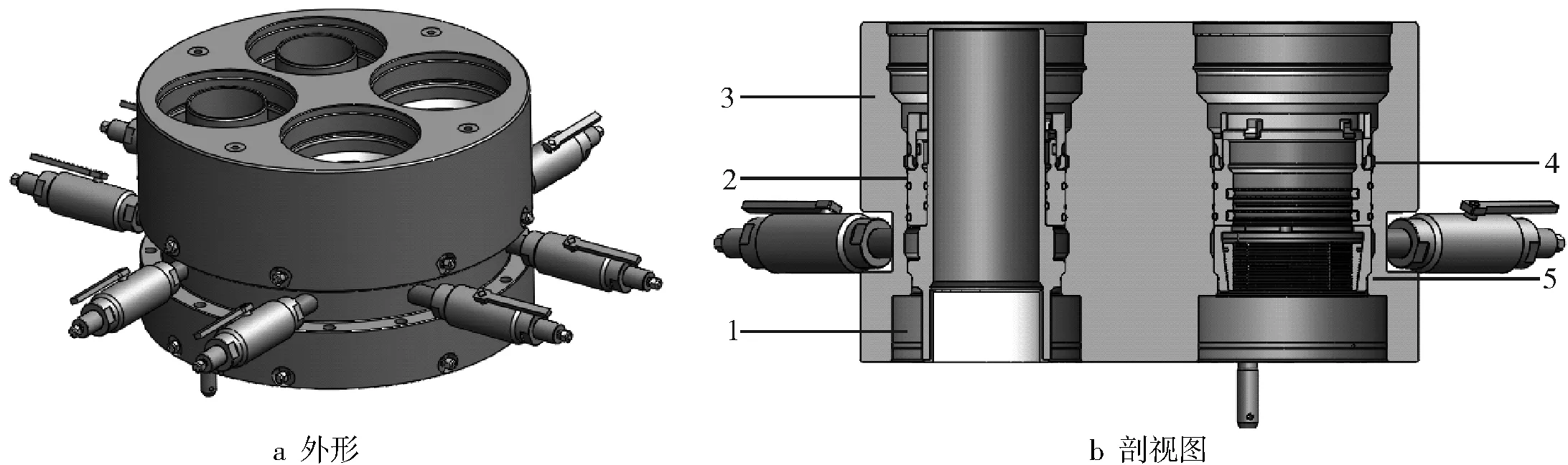

1.2 单筒四井下部井口总成

单筒四井下部井口总成如图4所示,主要由下部井口、芯轴式套管悬挂器244.5 mm(9英寸)、常规式密封装置244.5 mm(9英寸)、紧急卡瓦悬挂器244.5 mm(9英寸)、紧急密封装置244.5 mm(9英寸)组成。下部井口总成与底座总成采用16个31.75 mm(1英寸)的螺栓连接,同时带有2个定位销来保证两部分之间的连接方向。下部井口总成主要作用为悬挂以及密封244.5 mm(9英寸)套管,此部分钻井还未到油层,但也有一定的压力,因此该部件的密封装置的锁紧采用内部锁紧方式,摒弃了以前的顶丝结构,减少了外部泄漏点,增加井口总成的安全性。

下部井口总成设计4个通道,可用于密封与承载244.5 mm(9英寸)芯轴与紧急卡瓦悬挂器,密封装置。且每个通道设计有2个50.8 mm(2英寸)LP螺纹侧出口,用于环空压力检测、压井以及补注水泥等作业。

1-下部井口;2-常规密封装置(9英寸);3-芯轴式悬挂器(9英寸);4-紧急密封装置(9英寸);5-紧急卡瓦悬挂器(9英寸)。图4 下部井口总成三维模型

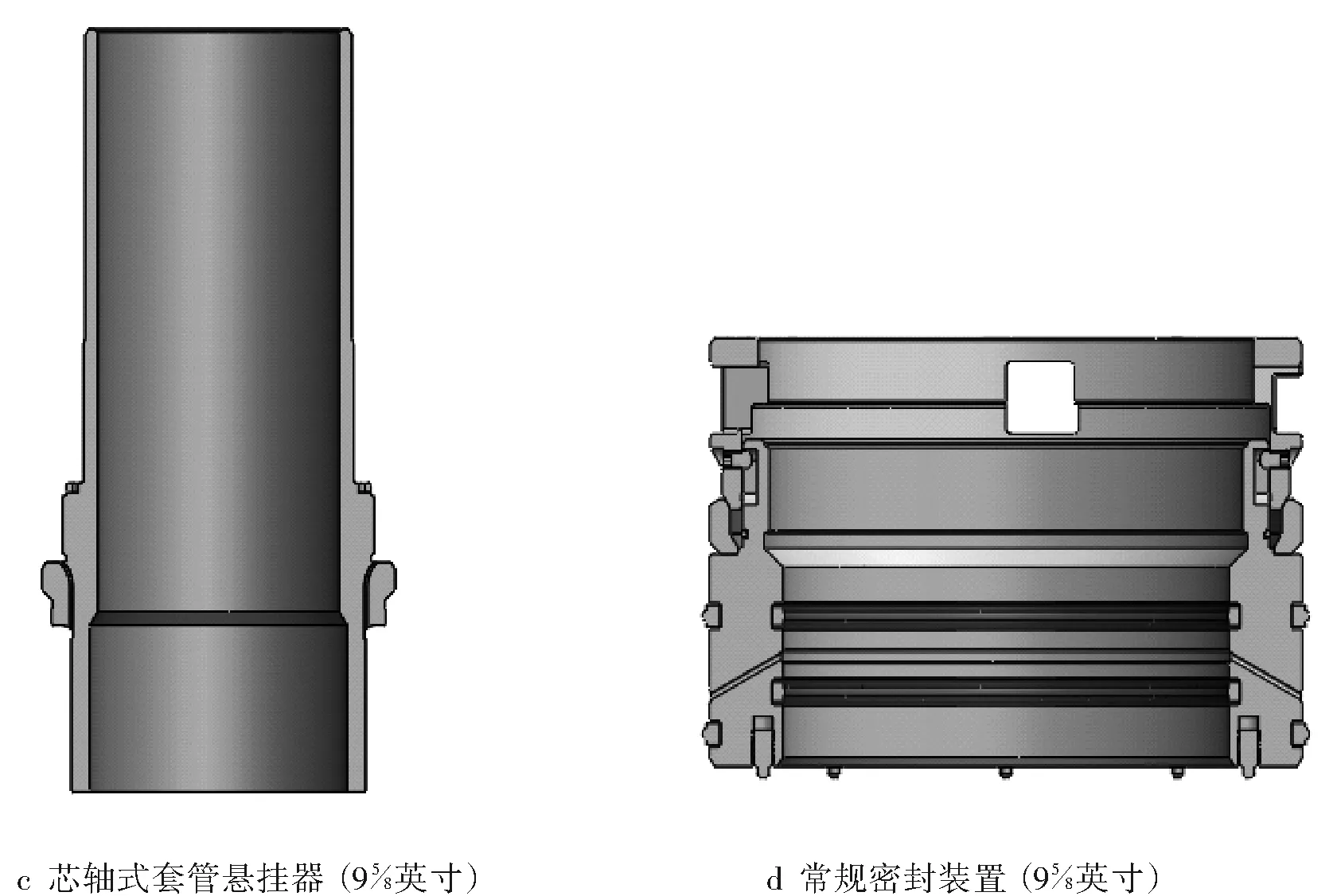

如图5所示为下部井口总成主要部件结构。正常安装下放过程中,采用芯轴式悬挂器与常规密封装置。芯轴式悬挂器244.5 mm(9英寸)底部带有套管螺纹,用来连接悬挂套管。常规密封装置244.5 mm(9英寸)设计有2道外S圈和2道内S圈,用来密封套管环空,保证安全性。一旦在下放套管的过程中出现卡顿,则需要紧急切割套管,改换紧急卡瓦悬挂器244.5 mm(9英寸),利用自身的卡瓦牙来悬挂套管,并安装紧急密封装置244.5 mm(9英寸),外部带有2道S圈,内部带有2道FS圈来保证整个井口的密封与安全性。同样的,对于常规与紧急密封装置亦采用内部锁紧式结构。

图5 下部井口总成关键部件三维模型

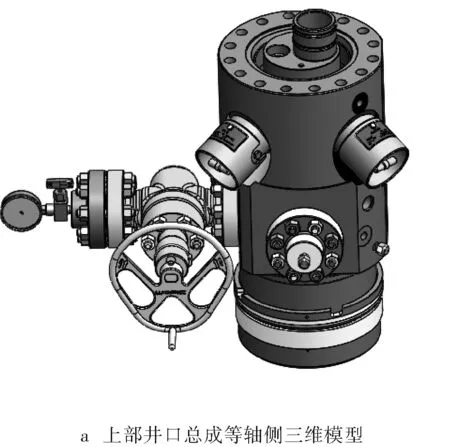

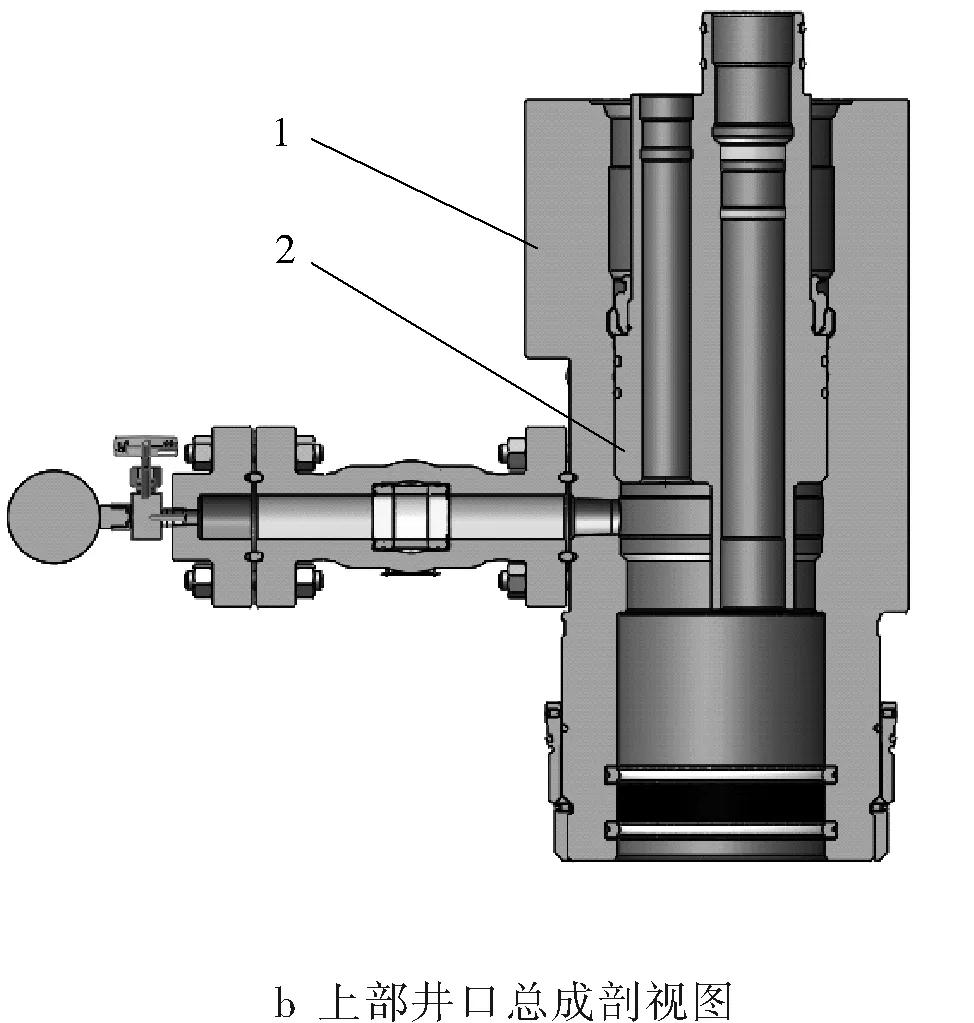

1.3 单筒四井上部井口总成

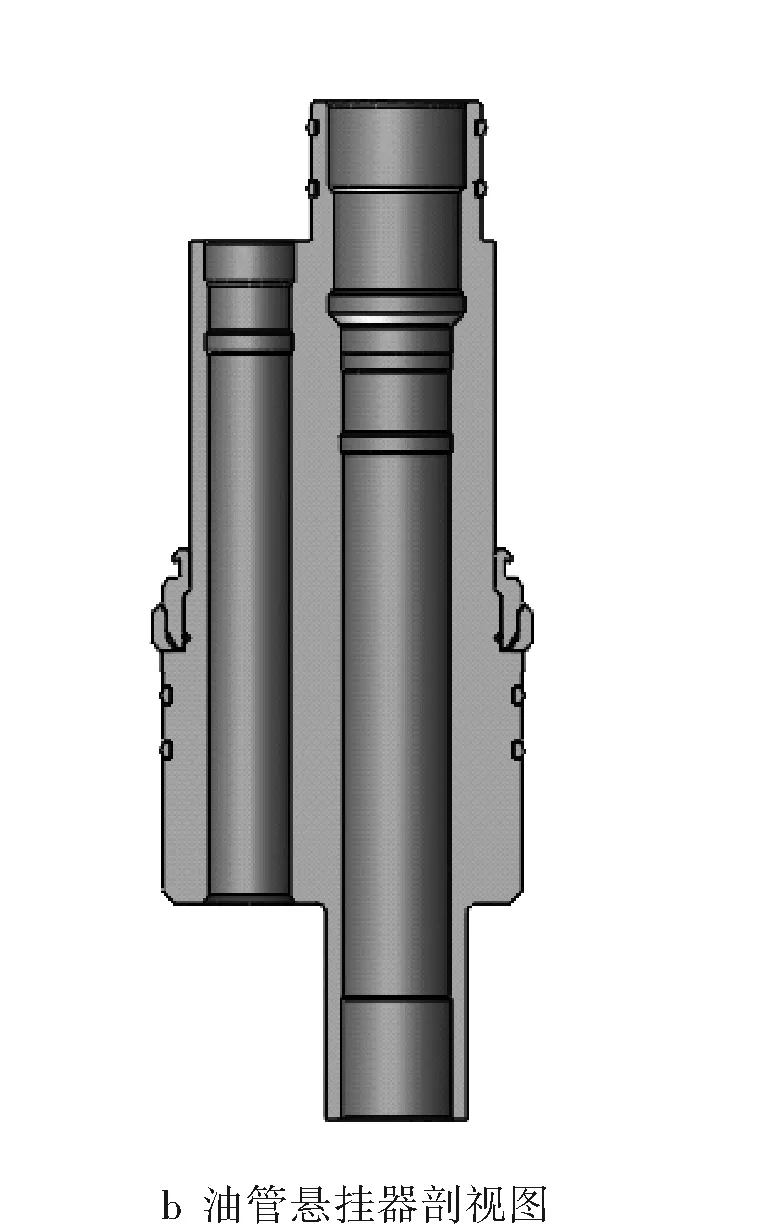

单筒四井井口采油树上部井口部分如图6所示,主要由上部井口总成、油管悬挂器以及侧翼阀门等部件组成,上部井口部分由4个相同的部件组成,且与下部井口的4个通道采用螺纹锁紧式依次连接。上部井口内部设计有密封孔用于承载与密封油管悬挂器,同时包含2个侧出口用于环空压力检测,注压井液与补注水泥等作业[11-12]。

1-上部井口总成;2-油管悬挂器。图6 上部井口总成三维模型

上部井口总成中油管悬挂器三维模型如图7所示,此油管悬挂器同样采用内部锁紧式结构,外部采用2道S圈,脖颈带有2道S圈。下部带有油管螺纹用于悬挂器油管,同时预留电缆穿越器通道。

图7 上部部井口总成中油管悬挂器模型

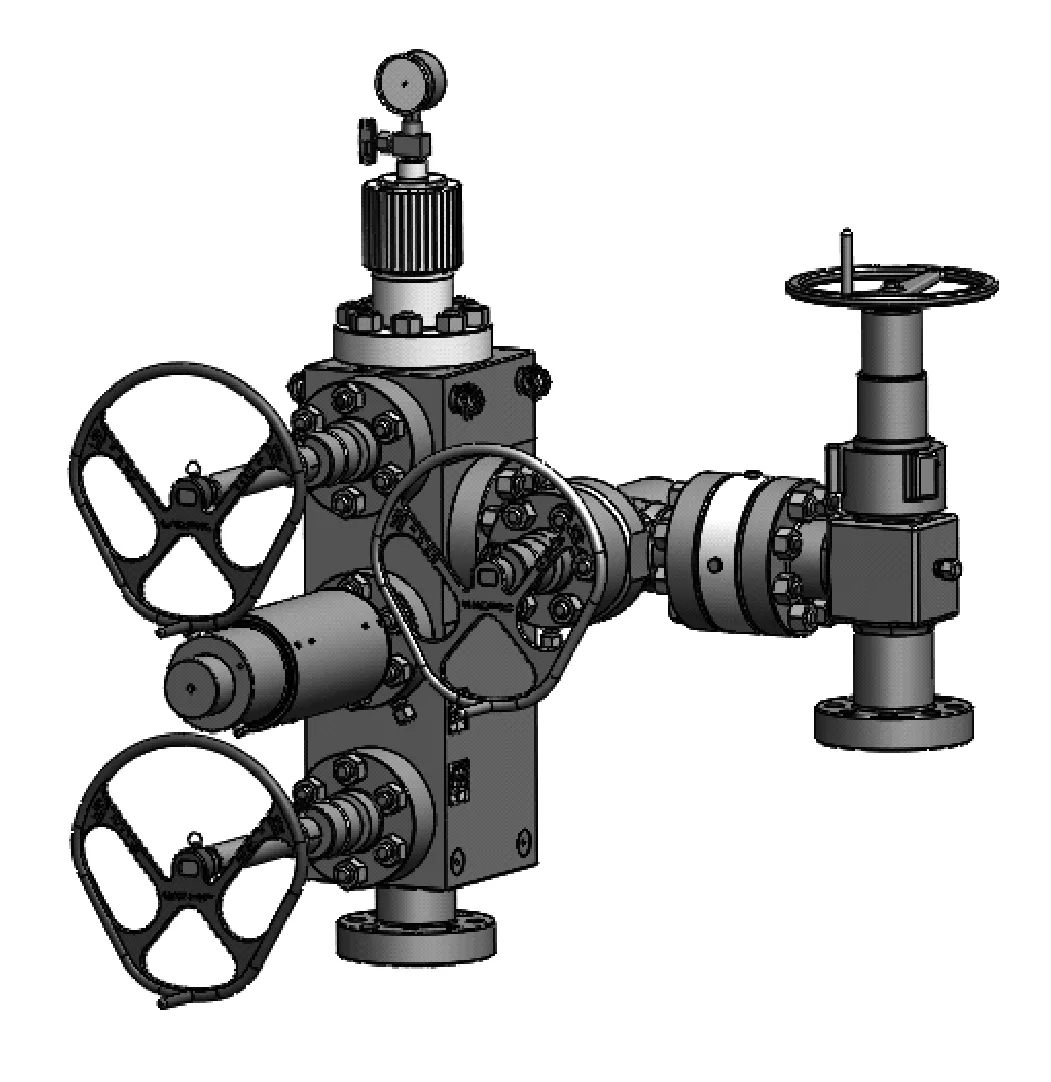

1.4 单筒四井采油树总成

单筒四井采油树总成主要由采油树与异径接头组成。采油树为整体式阀体,单翼结构,带有1个手动下部主阀,1个液动安全阀,1个手动清蜡阀。侧翼带有1个手动闸阀和1个手动节流阀,并配有液动安全阀。异径接头为偏心结构,下部与上部井口采用12齿螺栓连接,上部与采油树总成连接,同时可密封油管悬挂器脖颈和预留电缆穿越器出口。图8为采油树总成三维模型。图9为异径接头三维模型。

图8 采油树总成三维模型

图9 异径接头三维模型

2 模型的有限元网格划分

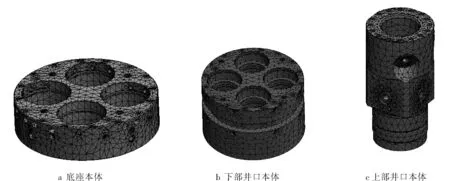

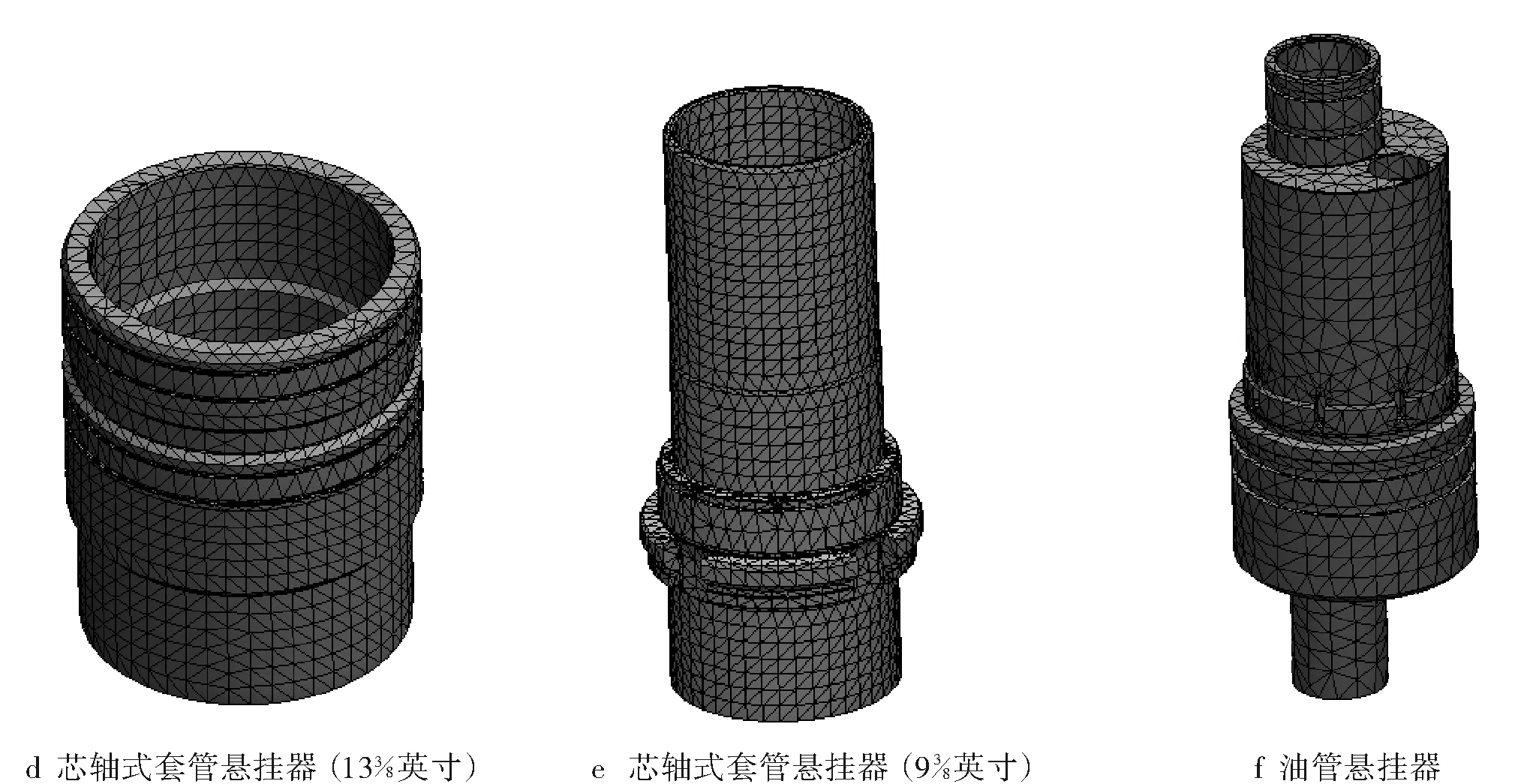

对单筒四井井口采油树关键承压、承载部件进行有限元模型的建立,采用有限元软件的智能划分法对各关键零部件进行网格划分,选择四面体网格,网格数如表2所示,有限元网格模型如图 10所示。

图10 关键部件有限元网格模型

表2 关键部件网格数与单元数

3 数值模拟结果与分析

利用ANSYS WORKBENCH软件平台,并采用Von-misses方法[13-14],分别对8个关键承压与承载零部件进行应力分析,得到应力分布云图[15],如图11所示。

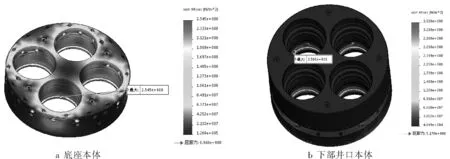

1) 底座本体。采用AISI 4340 130K材料,其屈服强度为896 MPa。额定工作压力为13.79 MPa(2 000 psi)。按照API 6A 第21版要求,施加27.58 MPa(4 000 psi) 压力(2倍的额定压力),同时在承载台阶处施加5 540 kN力(339.7 mm 68# L80套管的80%管体屈服载荷)[16]。从图 11a知,承载台阶处的应力值最大,最大应力值为254.5 MPa,但小于材料的90%屈服强度。因此,底座本体的设计强度满足要求。

2) 下部井口本体。采用AISI 4130 75K材料,其屈服强度为517 MPa。整个底座所承受的额定压力为34.47 MPa(5 000 psi),按照API 6A 第21版要求,施加51.71 MPa(7 500 psi)压力(1.5倍的额定压力),同时在承载台阶处施加3 870 kN力(244.5 mm 47# L80套管的80%管体屈服载荷)。从图11b知,承载台阶处的应力值最大,最大应力值为360 MPa,小于材料的90%屈服强度。因此,下部井口本体的设计强度满足要求。

3) 上部井口本体。采用AISI 4130 75K材料,其屈服强度为517 MPa。额定工作压力为34.47 MPa(5 000 psi)。按照API 6A 第21版要求,施加51.71 MPa(7 500 psi)压力(1.5倍的额定压力),同时在承载台阶处施加738 kN力(88.9 mm 9.3# L80套管的80%管体屈服载荷)。从图11c知,控制管线出口处的应力值最大,为壁厚最薄弱处,最大应力值为457 MPa,但小于材料的90%屈服强度。因此,上部井口本体的设计强度满足要求。

4) 芯轴式套管悬挂器(13英寸)。采用AISI 4140 105K材料,其屈服强度为724 MPa。所承受内部压力为34.47 MPa(5 000 psi),同时在底端Tong neck处承受5 540 kN力(339.7 mm 68# L80套管的80%管体屈服载荷)。从图11d知,Tong neck内部连接处应力值最大,但小于材料的90%屈服强度。因此,芯轴式套管悬挂器(13英寸)的设计强度满足要求。

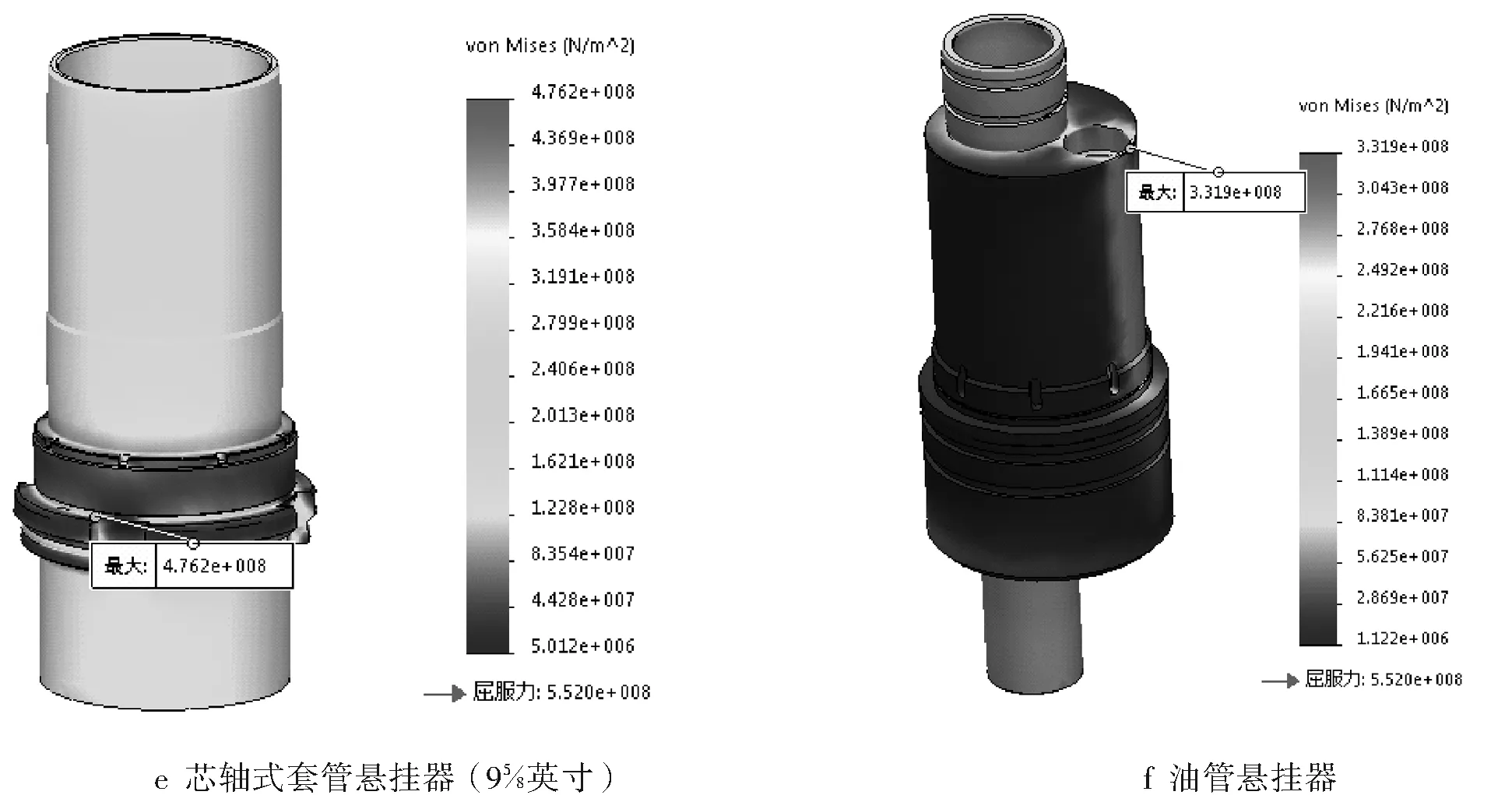

5) ST芯轴式套管悬挂器(9英寸)。采用AISI 4140 80K材料,其屈服强度为552 MPa。所承受内部压力为34.47 MPa(5 000 psi),同时在底端Tong neck处承受3 870 kN力(244.5 mm 47# L80套管的80%管体屈服载荷)。从图11e知,Tong neck内部连接处应力值最大,但小于材料的90%屈服强度。因此,芯轴式套管悬挂器(9英寸)的设计强度满足要求。

6) 油管悬挂器。采用AISI 410 80K材料,其屈服强度为552 MPa。所承受内部压力为34.47 MPa(5 000 psi),同时在底端Tong neck处承受728 kN力(88.9 mm 9.3# L80套管的80%管体屈服载荷)。从图11f知,用于放置电缆穿越器通道出口处应力值最大,此处为壁厚最薄弱处,但小于材料的90%屈服强度。因此,油管悬挂器的设计强度满足要求。

7) 异径接头与组合阀本体。都采用AISI 410 75K材料,其屈服强度为517 MPa。额定工作压力为34.47 MPa(5 000 psi)。按照API 6A 第21版要求,施加51.71 MPa(7 500 psi)静水压力(1.5倍的额定工作压力)。从图11g和图11f知,最大应力值均发生在最小壁厚处,最大应力值分别为217 MPa和375 MPa,均小于材料的90%屈服强度。因此,异径接头与组合阀本体的设计强度满足要求。

图11 关键部件应力分布云图

4 结论

1) 单筒四井井口装置采用内部锁紧式结构,减少泄露点,从而增加安全性。在上部井口与底部井口之间采用螺纹快速连接,减少了安装时间。

2) 单筒四井井口采油树装置采用整体式阀体结构,减少了主阀之间的连接,安装与维护方便,且不存在连接的泄露风险,安全性大幅提高。

3) 有限元分析结果表明,单筒四井井口采油树中关键承压与承载部件均能够满足设计要求。其中,本体台阶与悬挂器承受的载荷都是按照管柱所承受80%的管体屈服力来计算的,实际应用过程中,其载荷是远小于该力值。分析结果验证了设计的正确性,可为现场应用提供理论基础。