二维阀先导级污染颗粒分布的数值模拟

2023-07-27赵永华阮健张嘉波

赵永华,阮健,张嘉波

(1.浙江工业大学机械工程学院,浙江杭州 310014;2.嘉兴职业技术学院智能制造学院,浙江嘉兴 314036)

0 前言

由于高压、高性能、微型集成化等发展方向的需要,在实际应用中,对液压系统清洁度的要求越来越苛刻。据统计,75%的液压系统故障是由油液污染引起的,其中固体污染物的危害最大,占故障总污染物的60%~70%[1]。作为控制液压系统流量、方向、压力的液压阀,对固体污染物最敏感,其可靠性直接影响到液压系统的稳定性、安全性和可靠性[2]。

基于液压阀卡紧、磨损以及出现故障的原因,很多研究者通过仿真和实验的方法,分析了液压阀内固体污染物的分布规律,并从结构上采取措施加以改善。赵春玲等[3-5]利用Fluent软件中的欧拉多相流模型对液压滑阀内流场进行了固液两相流数值模拟,分析了均压槽及液压滑阀配合间隙内的颗粒分布规律。范家辉等[6]针对某型装甲车辆综合传动定压滑阀在污染环境下配合间隙泄漏问题,对不同配合间隙下液压滑阀的流场进行数值仿真,获得了该流场特性与泄漏量变化的规律。李森林等[7]基于Fluent DPM多相流模型,探讨了油液流动方向、进口流速、颗粒物(等效)直径、颗粒物形状因子对液压节流锥阀的冲蚀破坏影响。 张海平[8]通过介绍雅各布教授的实验研究成果,分析了应对油液污染提高液压元件抗磨损能力的途径。

与传统滑阀相比,转阀具有工作频率高、对油污染不敏感、故障率低等优点[9]。国外对液压转阀的研究较早,在结构上进行了大量的创新和设计,如转板式液压转阀、转塞式液压转阀、转齿式液压转阀、转轴式液压转阀。国内对液压转阀的研究,也相继出现了2D 数字电液换向阀、回转直动式电液伺服阀[10-11]。

二维(2D)阀是将先导级和功率级集成在一个阀芯的2个运动自由度上,易于实现阀的快速工作和高频响应,具有体积小、结构简单、性能稳定、动态特性理想、泄漏流量小以及功率质量比大等优点[12-16]。本文作者以二维阀先导级为研究对象,利用Fluent软件,采用欧拉多相流模型,通过计算揭示固体颗粒在阀内的分布规律,为二维阀抗污染能力提供数据参考。

1 二维阀的工作原理

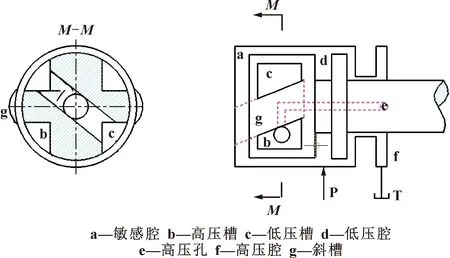

二维阀的工作原理如图1所示。阀的先导级处高低压槽与斜槽形成的两重叠面积起到节流口的作用,组成一个半桥回路,通过阀芯的旋转运动驱动阀芯直线运动。为保证阀芯具有位置反馈,高压节流口和低压节流口侧边的切线与阀芯轴线方向呈一定倾角,当阀芯运动时,油液从节流口流出后会形成空间射流角,产生的液动力相对阀芯轴线方向有轴向、径向和周向分力。先导级阀口处的流体流动直接影响阀芯的运动特性。

图1 二维阀的工作原理

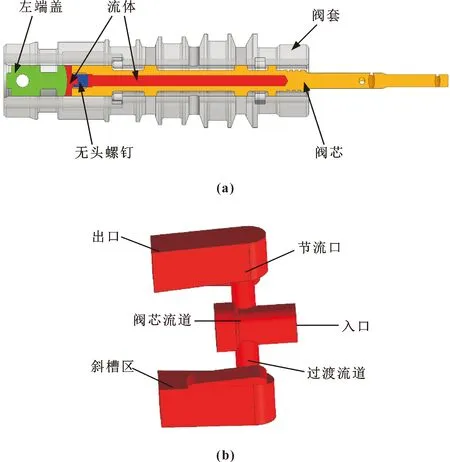

图2 二维开关阀模型(a)及其流体模型(b)

2 仿真前处理

2.1 计算模型

利用UG三维建模软件,建立三通径二维开关阀三维模型,如图 2(a)所示。反向建模生成流道模型,二维阀先导级阀口通道结构具有双流道中心对称的特点,如图 2(b)所示。流体从入口流入,经过渡流道至节流口,然后流入阀套上的斜槽至图1中的敏感腔。进口流道直径为2 mm,过渡流道直径为1.2 mm,出口处的面积约为4.5 mm2。此研究选取一半的流体模型作为分析对象。

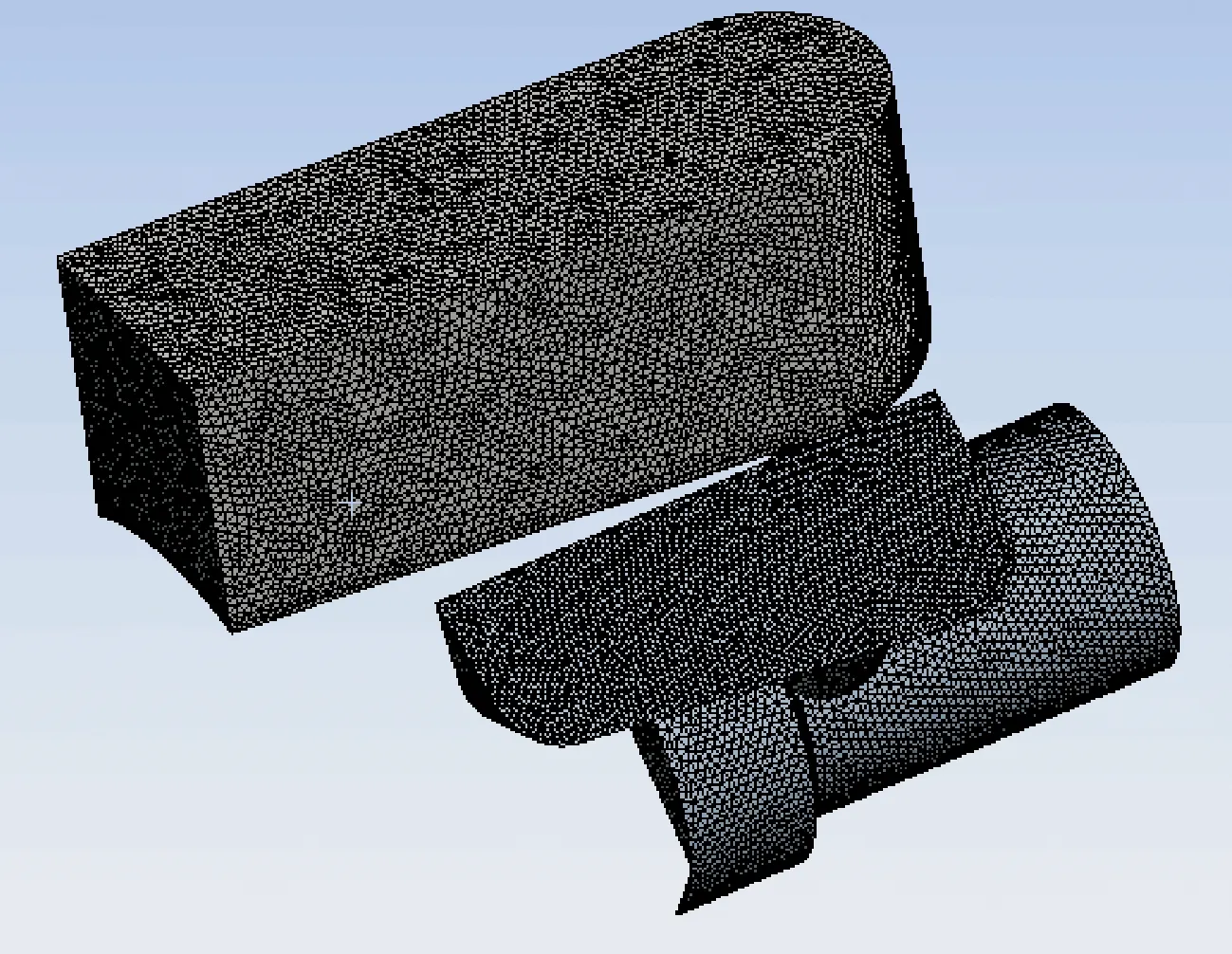

使用Mesh软件进行网格划分,如图3所示,采用四面体网格,对滑移面和节流口进行局部加密处理,使计算结果更加精确。得到网格数量为223 568。

图3 二维阀流道网格

2.2 计算条件

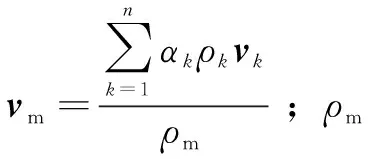

利用Fluent的欧拉-欧拉模型,固液两相之间曳力函数选择Syamlal-O’Brien模型,比较适合计算液压阀中具有局部颗粒聚集的现象[4,17]。混合物的连续性方程为

(1)

混合物的动量方程为

(2)

材料设置为:油液密度889 kg/m3,动力黏度0.035 56 kg/(m·s),假设固体颗粒为理想球体,颗粒大小通过在分相中设置直径大小来确定,固体颗粒的密度在2 000~7 200 kg/m3之间取值。边界条件的设定:边界条件为压力进口、压力出口,进口压力为10 MPa,出口压力为0.1 MPa,进口设置固体颗粒的体积分数为0.05,出口设置回流固相体积分数为0。各项收敛残差取10-6。

流场计算中,选用标准κ-ε湍流模型,无滑移边界条件,相流模型使用两相流模型,速度与压力耦合采用SIMPLE算法;采用滑移网格模型,瞬态计算流体在阀内的流动。

3 固体颗粒物在流场的分布

对二维阀先导级流场内固体颗粒物的分布选择2个研究面:面1为模型出口的流体面,面2为通过过渡流道轴线并垂直于进口流道轴线的流体面(z=2.362 897 071 mm)。

图4是阀口开度为0.015 mm、固体颗粒粒径3 μm、颗粒的密度7 200 kg/m3时,二维阀先导级流场特性云图。

图4 流场特性云图

由图4(a)可以看出:固体颗粒在研究面上几个旋涡的中心区域分布较少,在旋涡边缘区域体积分数较高,这是由于固体颗粒的密度比油液密度大,在旋涡的离心力作用下固体颗粒被甩到了旋涡的边缘。对比分析面1和分析面2,分析面2的节流口射流效应导致固体颗粒在射流方向发生改变的转角处聚集性更高,而分析面1上的固体颗粒沿着旋涡边缘分布较为均匀。

图4(b)(c)是与图4(a)中分析面2相对应的压力云图和速度流线。如图4(b)压力云图所示,节流口上下游的压力分别为10.16、0 MPa,压差作用下,射流效应使得固体颗粒在阀套斜槽区的侵入明显。从图4(c)可以看到:在节流口处,由于流动通道尺寸突然变小,从节流口流出的流束在阀套斜槽区中间形成了旋涡,最大速度出现在斜槽内侧,为53.56 m/s,此处的高速流束将侵入的固体颗粒冲至两侧拐角处,形成颗粒浓度较高的聚集区,旋涡的作用又将一侧的颗粒甩到斜槽外侧边缘。

4 影响颗粒分布的因素

为了定量地分析二维阀先导级流场内颗粒的分布情况,取分析面1为研究对象,沿着Y方向的不同位置显示固相颗粒体积随着各因素的变化曲线。

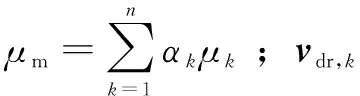

4.1 阀口开度大小

图5所示为二维阀先导级流场分析面1上在节流口开度为0.005、0.01、0.02、0.03、0.04 mm时,与固相体积分数的关系。如图所示,沿着Y轴正向,3.0~3.6 mm为斜槽内侧,3.6~4.2 mm为斜槽中间区域,4.2~4.7 mm为斜槽外侧。可以看出:小开度时固相分布均匀,随着节流口开度的增大,斜槽内外侧的固相体积分数均在增大,出现颗粒聚集;从阀口开度为0.01 mm的曲线可以看出,固相体积分数的增加始于斜槽的外侧。在大开度条件下,斜槽两侧和中间区域的固相体积分数分化显著,随着节流口开度的增大,斜槽外侧的体积分数增大迟缓,且保持在高位,斜槽内侧的体积分数增大明显,而中间区域几乎无固相颗粒存在。总体来看,随着节流口开度的增大,阀套斜槽内的固相颗粒聚集在斜槽边缘,这与因阀芯节流口开度的增大造成的阀口流束的射流效应和阀套斜槽区域的旋涡变化有关。在二维阀工作条件下,随着节流口开度的增大,阀口射流速度增大,固体颗粒很大一部分被主流束带向节流口下游的斜槽区,在旋涡作用下甩向斜槽边缘。

图5 固相体积分数随阀口开度的变化

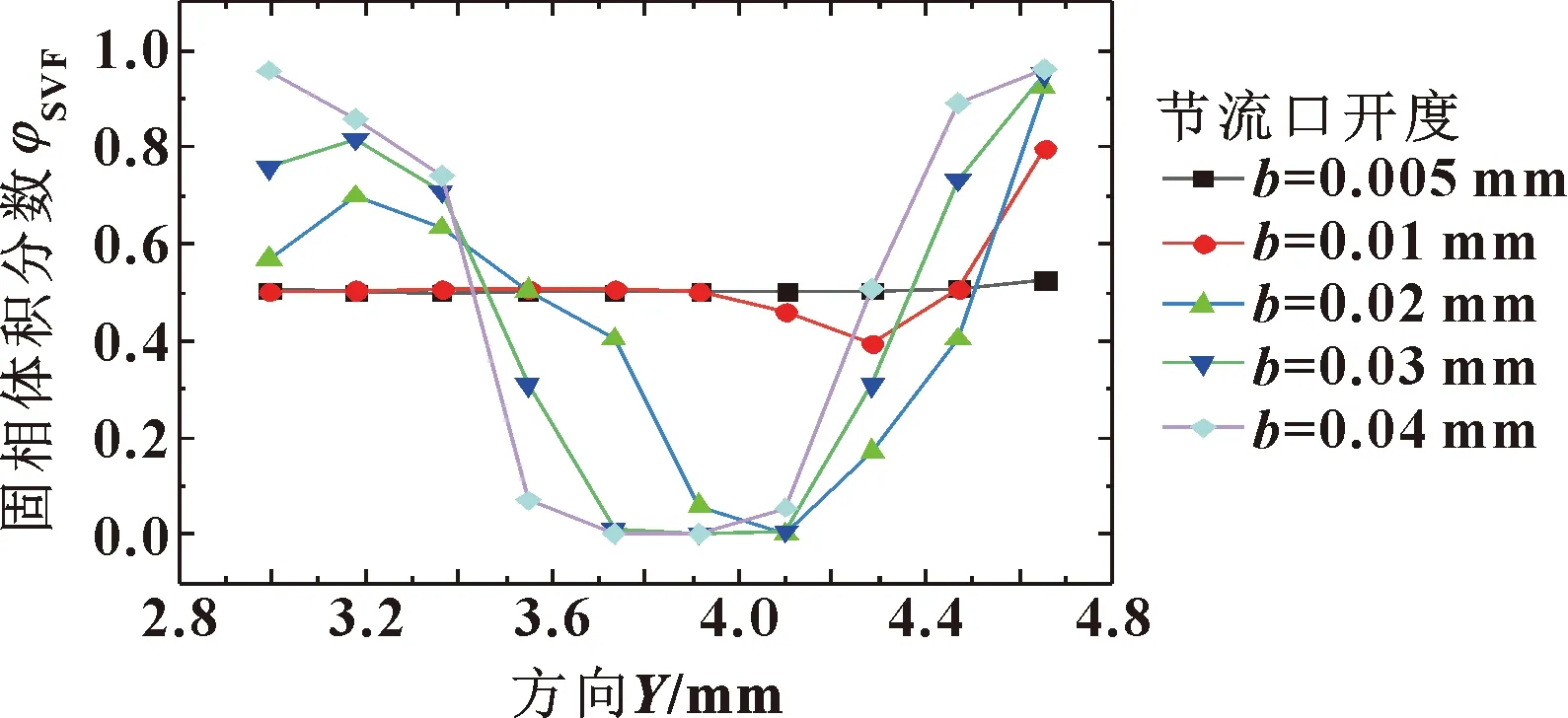

4.2 固相颗粒的密度

图6所示为二维阀先导级流场分析面1上在固相颗粒密度为2 000、4 000、6 000、7 200 kg/m3时,与固相体积分数的关系。可以看出:固相颗粒密度为2 000 kg/m3时,斜槽区内外侧的固相颗粒聚集显著,斜槽中间区域基本没有颗粒存在;另外3类颗粒密度时,斜槽内的固相颗粒体积分数均高于0.05,固相颗粒密度为4 000 kg/m3时,体积分数分布较为均匀,其余两类颗粒密度时斜槽外侧比内侧的颗粒聚集浓度大,斜槽外侧与中间区域开始出现较大的分布差。究其原因,是由于颗粒密度小时,固相的存在没有影响到液体主流束的流动,颗粒被旋流冲至流道边缘;随着颗粒密度的增大,固相颗粒与液流混合均匀,密度大到一定程度,颗粒自身的惯性逐渐增大,在旋涡的离心力作用下,被甩至斜槽边缘的颗粒增多,表明密度大的固体颗粒更易进入节流口下游的阀套斜槽区,聚集度增大。

图6 固相体积分数随固相颗粒密度的变化

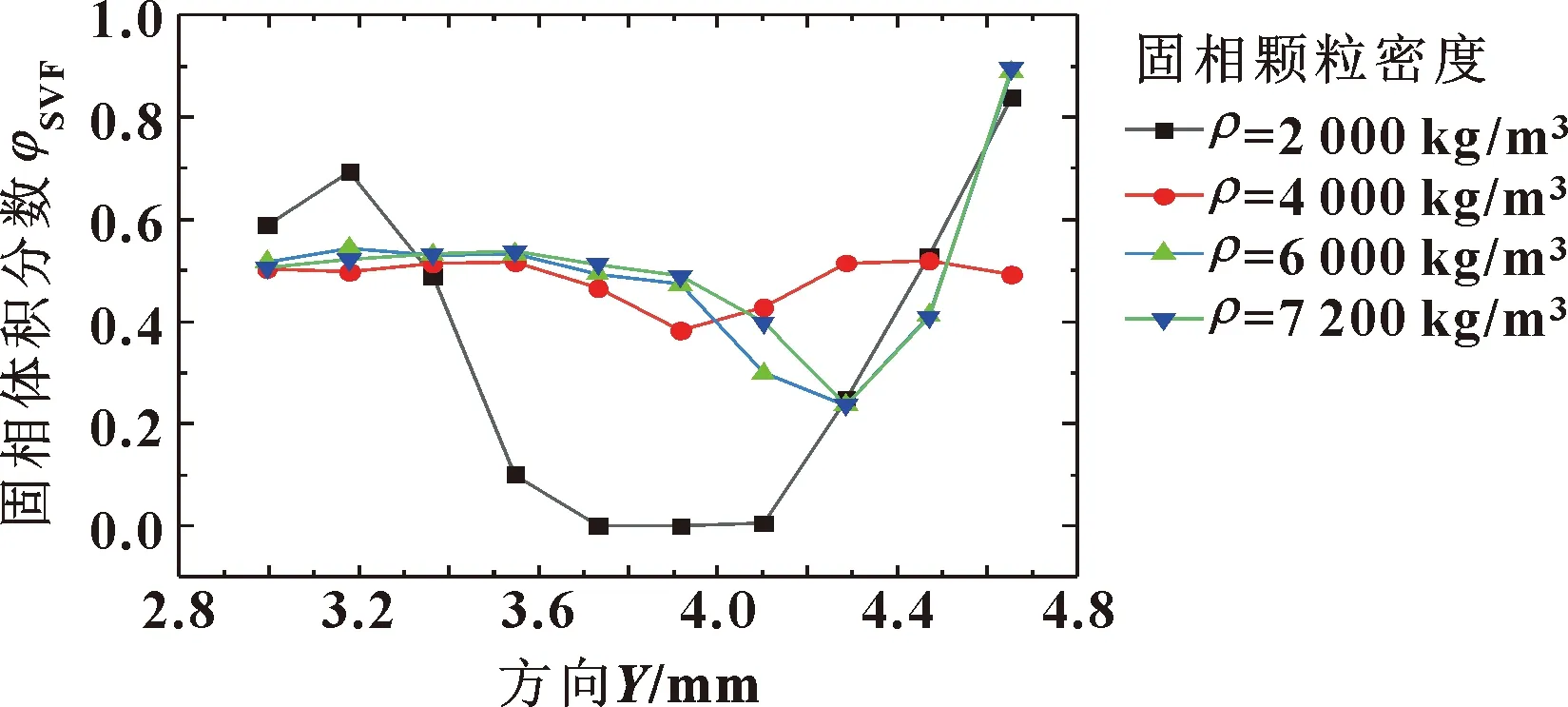

4.3 固相颗粒的粒径

图7所示为二维阀先导级流场分析面1上在固相颗粒粒径为1、3、5、8 μm时,与固相体积分数的关系。可以看出:固相颗粒粒径为1 μm时,除中间区域的局部位置无颗粒,斜槽区其余位置的固相颗粒分布较为均匀;另外3种粒径条件下,斜槽内的固相颗粒体积分数均高于0.05,且斜槽外侧比内侧的颗粒聚集浓度大。这一分布规律的原因在于计算条件中已经假设了颗粒为理想球体,故随着粒径的增大,同样的颗粒数目和颗粒密度下,其所占据的空间体积就越大,颗粒质量及其惯性越大,在旋涡离心力和压差作用下就越容易进入节流口下游区域。

图7 固相体积分数随固相粒径的变化

4.4 阀芯旋转的方向

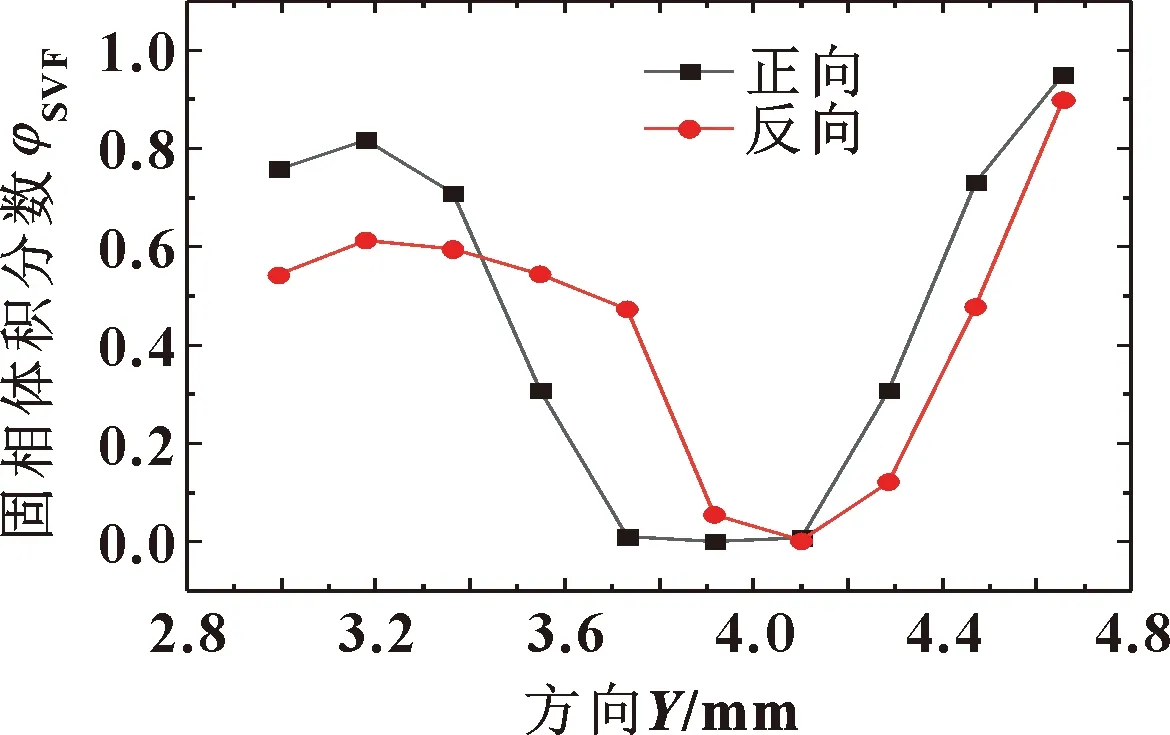

图8所示为二维阀先导级流场分析面1上在阀芯旋转方向为正向(节流口开度逐渐增加)和反向(节流口开度逐渐减小)时,与固相体积分数的关系。如前述工作原理,二维阀工作时,控制器控制阀芯正转、反转,以实现阀芯的左右移动。如图8所示,相同参数条件下,阀芯正、反转时,阀套斜槽区内固相颗粒的体积分数分布情况极其相似,均为斜槽侧缘颗粒聚集度很高,斜槽中间区域几乎没有颗粒存在,呈旋涡态流束的典型分布。

图8 固相体积分数随阀芯转向的变化

5 结论

文中基于Fluent模拟计算了二维阀先导级内的流场,揭示了固体颗粒在阀内的分布规律,得出以下结论:

(1)固体颗粒在射流形成的旋涡离心力和节流口上下游压差的共同作用下进入阀套斜槽区,产生聚集现象;固体颗粒在旋涡中心区域分布较少,在旋涡边缘区域,特别是阀套斜槽外侧浓度较高。

(2)随着节流口开度的增大,阀套斜槽内固相颗粒的体积分数差增大,斜槽周边浓度大,中间区域浓度极低;固相密度小时,射流束主导颗粒的分布(斜槽周缘颗粒浓度极高,中间区域浓度极低),固相密度逐渐增大时,旋涡态流束主导颗粒的分布,固相颗粒在斜槽外侧聚集显著;随着颗粒粒径的增大,斜槽外侧的固相体积分数逐渐增大。

(3)阀芯正、反转时,阀套斜槽区内固相颗粒的体积分数分布情况极其相似,呈旋涡态流束的典型分布。