PDC钻头设计参数对井底流场分布的影响规律研究

2023-07-27屈朋举但斌斌陈刚牛清勇叶道辉张香红

屈朋举,但斌斌,陈刚,牛清勇,叶道辉,张香红

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北武汉 430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北武汉 430081;3.湖北科技职业学院,湖北武汉 430074;4.中石化江钻石油机械有限公司,湖北武汉430223)

0 前言

随着工业化的不断深入,对石油的需求量不断增加,但是大量的石油位于更深的地层下,因此对钻头的钻进速率提出了更高的要求。在钻进的过程中,由于钻头的高速转动,在井底会产生大量的岩屑,如果岩屑不能得到及时的清理,就会在钻头的表面产生泥包,影响钻进效率。

WELL[1]详尽分析并提出了泥包成长过程的3个阶段,即夹点泥包→排屑槽泥包→整体泥包。因此研究井底流场的分布规律,对提高岩屑运移效率就显得尤为重要。在实际钻进过程中,通过钻井液将岩屑带离井底,同时对钻头进行冷却和清洗。因此钻井液对钻头的钻进效率以及钻头力学性能有非常重要的作用。近年来,大量学者利用计算流体力学的方法来模拟钻井液对井底岩屑的清洗和钻头的冷却。为了探究PDC钻头的井底流场分布规律,国内外学者从各个方面进行了研究。况雨春等[2-3]对装有脉冲喷嘴的PDC钻头进行流场数值模拟,发现脉冲喷嘴相较于普通喷嘴可以改善射流冲击岩石的效果和提高破岩效率,并达到运移岩屑以及冷却钻头的目的;同时对钻头流道进行分析,发现流道形状对岩屑运移以及钻头冷却效率有显著的影响。黄英勇等[4-5]通过数值模拟得出了双流道直径组合与侧向流道倾角对于流量分配有显著影响的结论;同时定向喷嘴采用非对称方式布置时对岩屑运移有很好的效果。吴迪楠等[6]保持钻头的中心喷嘴倾角大小不变,通过改变外侧喷嘴倾角大小,发现外侧喷嘴的倾角为20°~30°时,井底压力场和速度场的分布情况达到最优。杨兴国[7]通过数值模拟,发现喷嘴的角度及其与钻头中心的距离和喷嘴喷射速度的差异化对岩屑的清理有比较好的效果。杨丽、陈康民[8-9]对具有不同孔径的钻头分别进行流场分析仿真,发现在流量和喷射速度相同的情况下,喷嘴孔径大小对井底流场分布有直接的影响,并用实验验证该仿真结果。田志欣等[10]分别改变中心喷嘴和外侧喷嘴的直径大小,然后进行数值模拟,发现当外侧喷嘴或者中心喷嘴直径一定时,中心喷嘴或者外侧喷嘴直径保持在一定范围内,才会使得井底流场分布最优。何林峰等[11]分析了两种流道形状对钻头头部的流场影响,通过比较压力云图以及速度矢量图发现流道形状的变化对这两者的数值有较大的影响,并对仿真结果进行验证。易灿、李根生[12]分析了喷嘴结构对高压射流的流动特性、冲蚀性能和空化现象有重要的影响。李劲等人[13]分析了旋切式PDC钻头井底流场分布,并提出两种改进方案同时进行对比,得出了刀翼喷嘴布置对流场的改善方案。陈振良[14]研究了双级PDC钻头喷嘴面积、钻井液黏度、机械转速等7个参数对井底岩屑运移效果的影响。

以上研究主要集中在喷嘴参数和流道形状对井底流场的影响,从钻进参数方面和总流过面积相同条件下喷嘴个数方面进行的研究较少。本文作者基于计算流体力学,建立六刀翼PDC钻头三维模型,建立数值仿真模型,对PDC钻头钻进过程中,转速、喷嘴喷出钻井液速度以及总流过面积相同时喷嘴个数变化对井底流场的影响进行数值模拟。根据井底最大速度和湍动能数值大小、速度分布图和速度流线图等仿真结果,得出了PDC钻头转速、钻井液喷出速度和喷嘴个数对井底流场分布的影响规律,达到为PDC钻头水力结构设计和选择钻进参数提供参考的目的。

1 井底仿真模型建立

1.1 数学模型

在进行钻头流场理论研究时,忽略流体的压缩性与传热性。一般用不可压缩的清水作为介质,井底流场为湍流流动,采用κ-ε双方程模型和不可压缩的N-S方程作为控制方程求解,连续性方程和雷诺平均方程分别如式(1)和式(2)所示:

(1)

(2)

标准κ-ε模型下封闭方程式如式(3)、式(4)所示:

(3)

Cε2ρε)

(4)

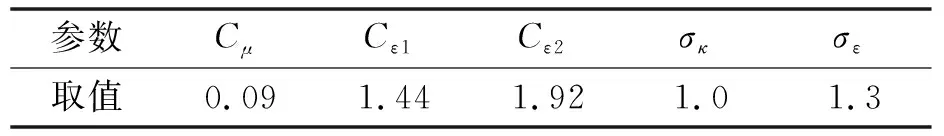

方程中常用参数见表1。

表1 模型常用参数

1.2 仿真模型

(1)基本假设

入口速度恒定且垂直于入口截面;不考虑岩屑对钻井液的作用,将流场设置为单相流;忽略井底温度对钻井液黏度的影响;不考虑PDC齿对流场的影响;重力加速度方向沿y轴向下。

(2)边界条件及参数设置

计算区域主要包括:井壁、井底和钻头体三部分,将钻头喷嘴出口设置为速度入口,环空上部设置为压力出口,钻头体与钻井液的接触面设为interface面,其他剩余面设置为wall面。在近壁面区域采用壁面函数法进行处理并且设置壁面为无滑移壁面,计算方法采用Simplec算法,离散格式为一阶迎风式。喷嘴喷出钻井液的速度为5 m/s,转速为90 r/min,时间步长设置为0.001 s,共分析4 000步,仿真时间为4 s。

(3)物理模型建立及网格划分

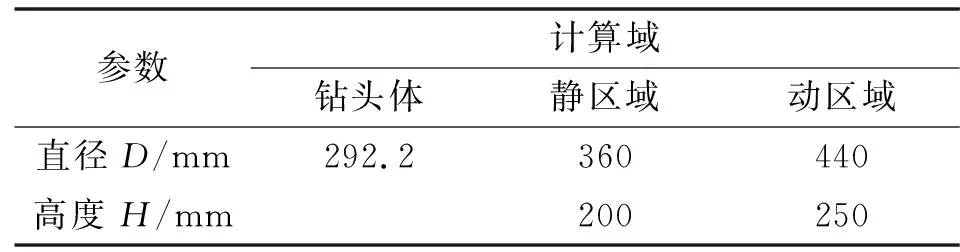

以六刀翼PDC钻头为研究对象,利用三维软件建立钻头的三维模型,共有5个喷嘴,中心喷嘴半径为6.69 mm,倾角方向与钻头轴线负方向成16°夹角,外侧喷嘴半径为6 mm,倾角方向与钻头轴线正方向成26°夹角。将三维模型导入到网格划分软件中进行网格划分,首先对模型进行布尔运算,然后将模型以非结构化网格进行划分,并对钻头区域进行网格加密,网格数量21.06万个。钻头模型及网格划分结果如图1所示,钻头及计算域尺寸见表2。

图1 钻头三维模型(a)及网格划分(b)

表2 钻头及计算域尺寸

2 模拟结果及分析

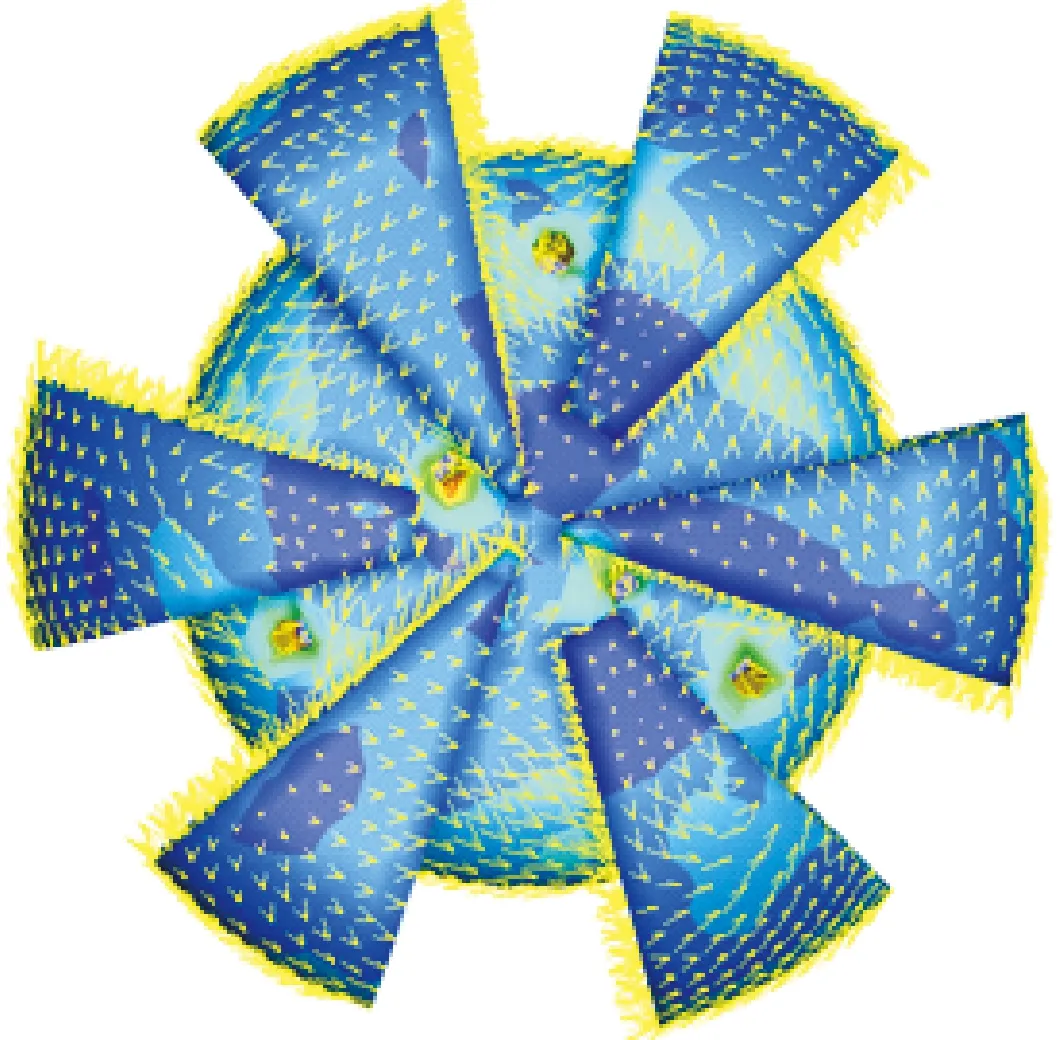

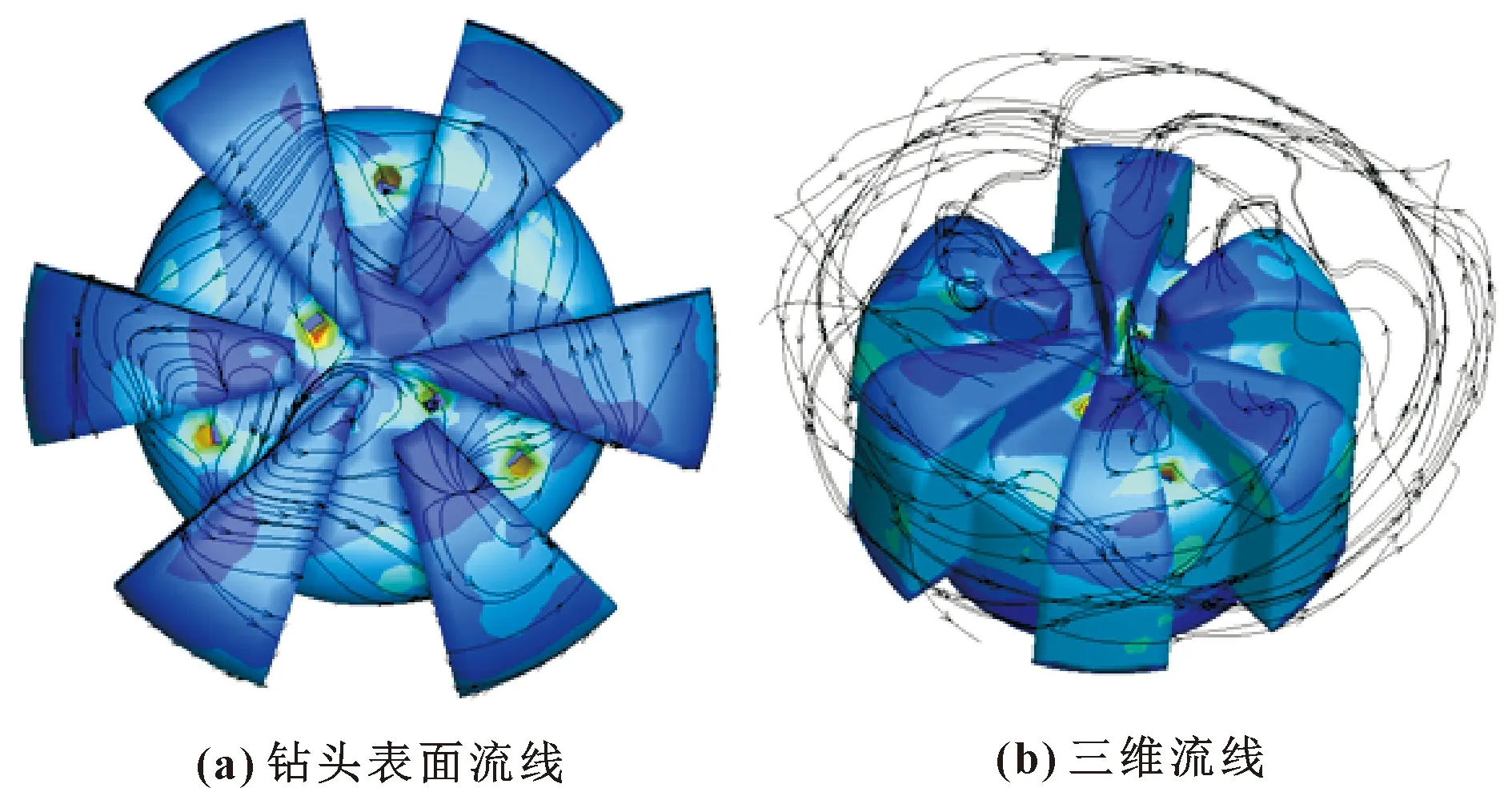

提取转速为90 r/min且钻井液喷出速度为5 m/s时的钻头表面及刀翼速度分布图、速度矢量图、三维流线图、二维流线图分别如图2、图3和图4所示。

图2 速度分布

图3 速度矢量图

图4 速度流线

由图2(a)可以看出:1、3、5号刀翼的长度相对于2、4、6号刀翼较长,整体速度相对于2、4、6号刀翼的较大,但内外侧速度大小差异较大,导致短刀翼冷却均匀程度较小。长刀翼和短刀翼速度从刀翼外侧向内侧逐渐减小,因此靠近钻头中心的刀翼部分岩屑容易发生堆积,不利于岩屑从钻头中心运移,产生泥包的可能性比较大。

由图2(b)可以看出:5号刀翼位于4号与6号刀翼中间,由于刀翼长度以及喷嘴位置的原因,导致喷嘴喷出的钻井液被4号和6号刀翼阻挡,钻井液不能达到5号刀翼所对应的钻头体表面中心,导致5号刀翼靠近钻头体表面中心位置的速度较小,形成局部低速区域,不利于此处钻头的冷却及岩屑的运移。因此在设计钻头时,应考虑钻头刀翼与喷嘴的位置关系,确保钻井液清洗效果。

由图3可以看出:短刀翼表面靠近钻头表面中心的位置存在速度矢量向周围散开的现象,短刀翼表面靠近钻头中心的位置存在井底流场产生的漩涡与短刀翼产生碰撞的情况,导致部分钻井液不能流经钻头表面的中心区域。所以短刀翼表面的大部分速度矢量方向向外,而长刀翼表面的大部分速度矢量方向向内。因此钻头体中心表面的速度不仅受到喷出钻井液和转速的影响,而且还与井底的漩涡有关。

由图4(a)可以看出:喷出的钻井液受到钻头旋转的作用,流经各个刀翼和钻头体表面,达到冷却刀翼和清洗岩屑的目的。但是由于刀翼长度和喷嘴位置的布置不合理,导致喷出的钻井液受到长刀翼的阻挡,从钻头体表面中心钻头外侧流出,不能完全进入钻头体表面中心处,造成钻头体表面中心处出现了低速区。

由图4(b)可以看出:井底流场会产生大量的漩涡,部分漩涡与刀翼表面发生碰撞,阻碍了钻井液向钻头体表面中心流动,导致钻头体中心位置的钻井液速度较小,不利于此处岩屑的运移;位于部分刀翼侧面的漩涡,对刀翼侧面产生冲刷侵蚀,不利于PDC齿的稳定;并且造成岩屑在从钻头表面中心运移到流道时被卷入漩涡,不易从流道达到环空,不利于岩屑运移,造成岩屑滞留,增大产生泥包的风险。

2.1 转速对钻头表面速度的影响

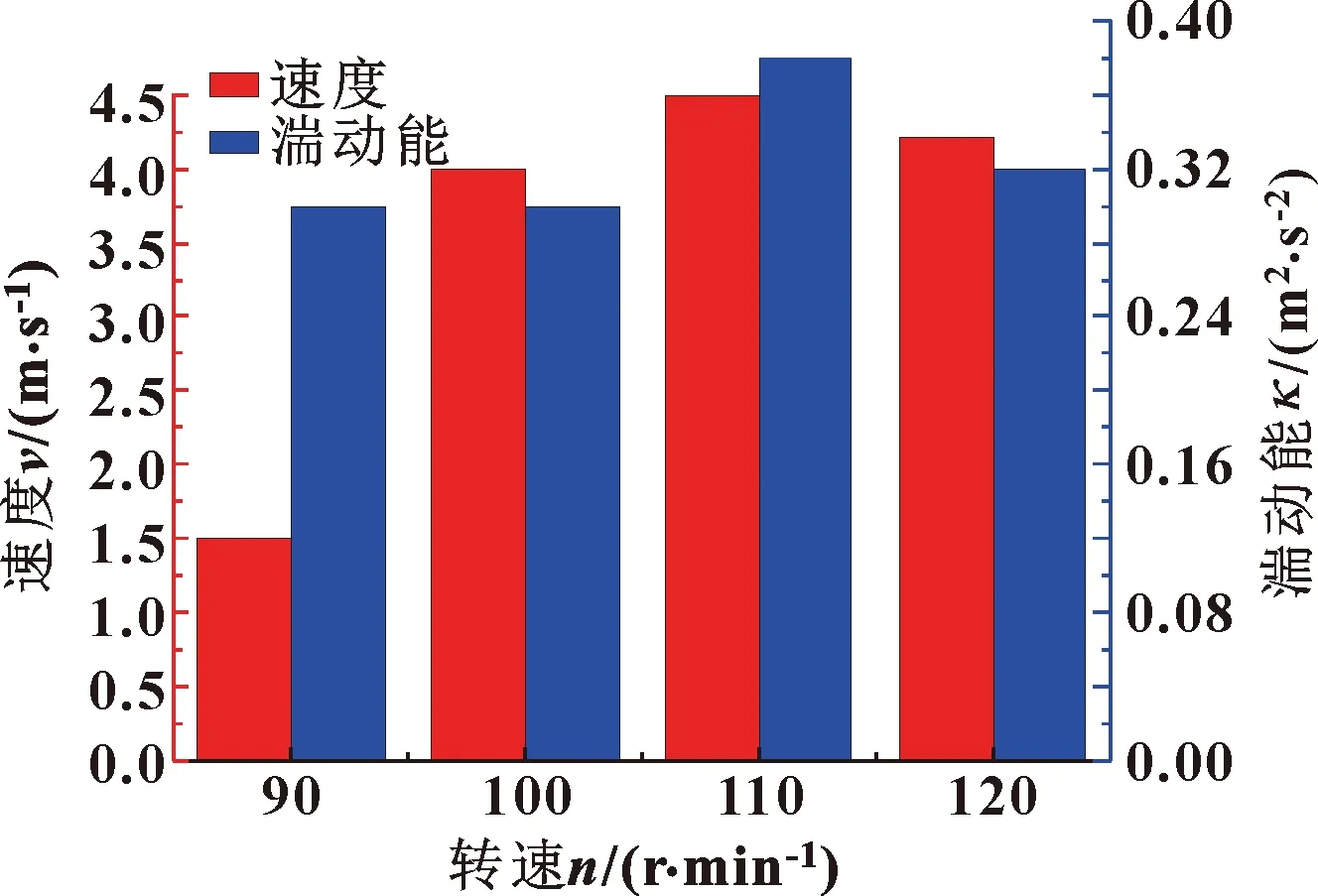

在90、100、110、120 r/min不同转速下,井底流场的湍动能及井底最大速度如图5所示。可以看出:当转速在90~110 r/min时,随着转速的增加,井底最大速度及湍动能整体呈上升趋势井底最大速度从1.5 m/s增加至4.5 m/s,井底流场的湍动能从0.3 m2/s2增加至0.38 m2/s2;但是在转速达到120 r/min时,湍动能及井底最大速度又略有减少,分别减少至0.32 m2/s2和4.2 m/s。

图5 不同转速时井底的最大速度及湍动能

由于钻头转速增加,导致井底漩涡之间发生碰撞,造成井底能量耗散,因此在转速n=120 r/min时,井底最大速度和湍动能又有所减少。因此在增加转速时,应考虑钻井液特性、喷嘴喷出钻井液速度等因素,防止在转速增加时产生大量的漩涡碰撞,导致湍动能和井底最大速度减少,不利于岩屑运移到环空。

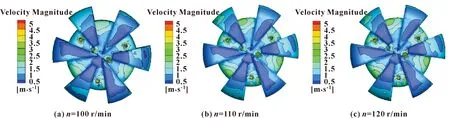

取转速为100、110、120 r/min时流过钻头体表面的钻井液速度分布如图6所示。可以看出:整个钻头表面喷嘴处速度最大,外侧速度相对于内侧速度较大;随着转速逐渐增大,各个转速下钻头刀翼和钻头体外侧表面的速度都有明显提升,钻头体外侧速度增加有利于此处钻头的冷却和钻头体及刀翼表面的清洗;同时靠近钻头体中心表面的低速区域面积也有所减少,低速区面积越小,可以减少岩屑在钻头表面及井底的滞留,更多的岩屑可以被运出井底,改善钻井液对钻头的清洗效果。

图6 钻头表面速度云图

但钻头体表面速度的增加幅度大小也与流道内是否布置喷嘴有关,在布置喷嘴的流道内,钻头体表面速度增加的幅度比较明显;未布置喷嘴的流道内,钻头体表面速度增加的幅度不明显。

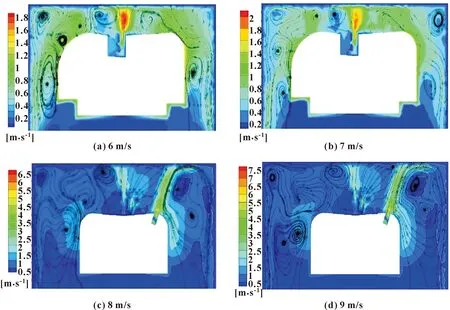

2.2 喷嘴喷出速度对井底流场的影响

取喷嘴速度为6、7、8和9 m/s的井底流场速度流线如图7所示,可以看出:钻头在旋转过程中,井底及钻头两侧存在多处漩涡;同时漩涡之间互相干扰,漩涡与钻头体、刀翼和井底之间存在碰撞现象。图7(a)—(d)中,喷嘴分别以6、7、8、9 m/s的速度喷出钻井液,井底流场的最大速度逐渐增加。图7(b)相对于图(a)和图(d)相对于图(c)外部流场漩涡的数量基本相同,井壁附近不易产生漩涡。由于漩涡不利于井底岩屑的运移,因此岩屑运移到环空主要是靠井壁附近的钻井液实现的。图(b)和图(d)部分漩涡产生位置相对于图(a)和图(c)向井壁方向移动,漩涡中心更靠近钻头或者井壁,有利于打破漩涡的平衡,可以减少漩涡数量,增加岩屑运移的效率。

图7 不同喷嘴喷出速度下井底流线

图(b)靠近钻头体两侧漩涡的位置相对于图(a)有向下移动的趋势,漩涡的面积随着速度的增加有逐渐减少的趋势。在图(c)和图(d)中,靠近喷嘴一侧,外部流场的速度较大,射流达到井底之后,与井底发生碰撞,导致只有小部分流体向上移动,大部分返回井底并在井底附近形成漩涡。

提取钻井液的喷出速度为6、7、8、9 m/s时钻头体表面一条线上的速度,结果如图8所示。

图8 不同喷出速度的钻井液流速

由图8可以看出:钻头表面存在多处速度较小的区域;喷嘴喷出钻井液速度的增加对钻头体表面外侧和钻头中心位置的速度影响较小,但是对靠近钻头中心位置两侧的速度变化影响较大。钻井液喷出的速度越大,该处钻井液流过钻头表面的速度越大,越有利于运移该处的岩屑、清洗钻头表面和冷却钻头。

钻井液喷出速度为5、6、7、8、9 m/s的井底最大速度和湍动能如图9所示。可以看出:随着钻井液喷出速度的增加,井底的最大速度和湍动能都呈上升趋势,井底最大速度从1.5 m/s增加至7.5 m/s,湍动能从0.3 m2/s2增加至1.1 m2/s2。钻井液的湍动能增加,能够更好地应对能量的耗散;井底最大速度增加,可以有更多的钻井液到达井底,将岩屑运移出井底,达到清洗井底和冷却钻头的目的。

图9 不同喷出速度时的最大速度及湍动能

2.3 喷嘴个数对钻头流场的影响

在总流过面积相等并且转速都为90 r/min时,井底流场的最大速度以及湍动能如图10所示。

图10 不同喷嘴个数时的最大速度及湍动能

由图10可以看出,喷嘴个数增加井底最大速度与湍动能有较大程度的提高,井底最大速度从1.5 m/s增加到6 m/s,湍动能从0.3 m2/s2增加到0.6 m2/s2。钻井液具有更大的速度和湍动能,更多的钻井液可以到达井底,有利于岩屑从井底运动到环空,可以减少岩屑在井底的滞留量,有利于冷却钻头和清洗钻头表面。

由图11可以看出:在转速和喷嘴总流过面积相同的情况下,增加1个外侧喷嘴同时采用中心喷嘴直径相同但外侧喷嘴半径缩小的喷嘴布置方式时,钻头体表面中心位置的低速区面积变大,外侧低速区域面积略有减少,刀翼表面速度变化不明显。所以外侧喷嘴直径减少对钻头体中心表面的速度产生不利影响,不利于钻头体表面中心位置岩屑的运移及钻头体的冷却。

图11 不同喷嘴个数时的钻头表面速度分布

3 结论

(1)随着钻井液喷出速度的增加,井底速度从1.5 m/s增加至7.5 m/s,湍动能从0.3 m2/s2增加至1.1 m2/s2。同时井底漩涡位置向井壁或者钻头体靠近,有利于打破漩涡平衡,抑制漩涡面积扩大,有利于岩屑运移。

(2)在钻头井底流场中,靠近井壁的位置不易出现漩涡,因此岩屑主要是通过靠近井壁的钻井液运移到环空。

(3)当转速为90~110 r/min时,井底最大速度从1.5 m/s增加至4.5 m/s,井底流场的湍动能从0.3 m2/s2增加至0.38 m2/s2,但当转速增加到120 r/min时,井底最大速度和湍动能分别减少至4.2 m/s和0.32 m2/s2。并且钻头体及刀翼表面高速区域面积逐渐增加,钻头体表面低速度区域由外向内减少。

(4)当喷嘴总流过面积不变,当减少外侧喷嘴的直径,增加钻头外侧喷嘴的数量,井底最大速度从1.5 m/s增加至6 m/s,湍动能从0.3 m2/s2增加至0.6 m2/s2。但钻头体中心表面的低速度区域面积略有增大,导致岩屑滞留,不利于钻头体表面中心区域的冷却和岩屑运移。