锥形齿与平面齿切削碳酸盐岩特征对比分析*

2023-07-22傅新康黄中伟史怀忠吴洪志何森林赫文豪

傅新康 黄中伟 史怀忠 吴洪志 何森林 熊 超 赫文豪

(1.中国石油大学(北京)油气资源与探测国家重点实验室 2.中国石油大学(北京)油气光学探测技术北京市重点实验室)

0 引 言

碳酸盐岩是一种重要的油气储层岩石,具有较大的开发潜力。国内外众多油田均存在碳酸盐岩地层[1],我国新疆塔中奥陶系碳酸盐岩地层是塔里木盆地的油气勘探重点区块[2]。据相关人士预测,中国天然气产量到2025年末将攀升至近2 000亿m3[3-4],“十四五”期间,四川盆地超深层碳酸盐岩气田产量将达53亿m3[5]。目前碳酸盐岩油气勘探开发已进入深层超深层领域[6],超深层碳酸盐岩钻井中面临地层非均质性强、可钻性差、岩石致密坚硬、高温、超高压等问题[7-9]。

目前,PDC钻头占据了国内外油田钻井现场的主导地位[10],但是将其应用于超深层碳酸盐岩等非均质硬地层时,存在崩齿、磨损严重以及破岩效率低等问题[11]。PDC钻头主要的切削元件是PDC切削齿[12],平面齿主要依赖剪切形式破碎岩石,存在易磨损,易失效等问题[13]。C.J.DURRAND等[14]提出了锥形PDC齿,室内和现场试验均表明该切削齿破碎坚硬岩石提速效果明显。孙源秀等[15]针对锥形齿开展了单齿切削测试,探究了锥形齿锥顶直径、吃入深度、倾角等因素对锥形齿所受轴向力和切向力的影响规律。结果表明倾角为15°时轴向力最小。杨顺辉[16]利用不同锥顶尺寸的锥形齿开展了破碎花岗岩和硬质砂岩测试,结果表明锥形齿混合布齿钻头破岩效率较高。XIONG C.等[17]针对花岗岩开展了锥形PDC齿切削试验,提出了一种精确获取岩石破碎体积的方法。邹德永等[18]针对玄武岩开展了锥形PDC切削齿的破岩测试,探究了锥形齿的锥顶角和倾角、钻压对锥形齿破岩效率的影响规律。

裂缝成像是研究PDC切削齿下岩石破碎机理的直接方法。CHENG Z.等[19]开展了一系列的单齿切削花岗岩、大理岩和砂岩试验,并针对齿下裂纹进行了精确观察;借助高速摄像机对岩石切割过程中主要裂纹的形成进行了记录;截取局部切削槽,制作铸体薄片并利用显微镜进行观察。结果表明:主裂纹的萌生会扩大破碎区,导致次生裂纹的萌生和扩展。M.ENTACHER等[20]分析了切削齿切削花岗岩和砂岩的破碎机理,从宏观和微观角度分析了岩石破碎模式和裂纹扩展方式,结果表明,测试样品均在充分限制区域发育侧向裂纹。

上述研究主要集中于锥形PDC齿与平面PDC齿切削花岗岩和砂岩的特性规律及机理研究,而针对锥形PDC齿切削碳酸盐岩特性的研究较少,特别是对切削槽表面形貌和断口表面微观特征、切削过程和内部裂纹扩展及破碎产物的研究较少。为此,本文用锥形齿和平面齿进行了2组单齿切削碳酸盐岩试验,从岩屑分布、切削槽宏观和微观形貌等方面比较了2种切削齿切削特性差异,并采用K9水晶玻璃模拟碳酸盐岩进行切削测试,分析了2种切削齿切削过程中岩石内部裂纹扩展过程。

1 单齿切削试验

1.1 试验设备

单齿切削试验均利用PDC齿切削测试系统,如图1所示,主要由切削系统、控制系统及数据采集系统组成。

图1 PDC齿切削测试系统Fig.1 PDC cutter cutting test system

切削系统的主要功能是推动切削齿进行直线运动。控制系统的主要功能是设置切削速度和切削距离。数据采集系统在设备内部,主要用于记录切削力数据,读取数据频率可达500 kHz。切削系统的岩样夹持部分可夹持棱长100或者150 mm的立方体岩样。千分尺主要用于调节切削深度。根据平面齿和锥形齿的齿形特点,分别设计了2种夹具,夹具的倾角均为20°,如图2所示。

图2 平面齿和锥形齿夹具Fig.2 Clamps for planar and conical cutters

1.2 试验材料

针对碳酸盐岩开展研究,所选岩样均取自陕西省铜川市,地质年代为奥陶系。碳酸盐岩样品及K9水晶玻璃如图3所示。岩样均加工成棱长100 mm的立方体(见图3a)。表1为碳酸盐岩样品的常规物理和力学性质。此外,随机选取3点进行矿物组分分析,结果如图4所示。碳酸盐岩主要矿物组成为方解石。另外,为模拟切削过程中碳酸盐岩内部裂纹扩展,选择K9水晶玻璃(见图3b)作为碳酸盐岩替代材料,该材料透明,质地较脆。

表1 碳酸盐岩样品基本物理力学性质Table 1 Basic physical mechanic properties of carbonate samples

图3 碳酸盐岩样品及K9水晶玻璃Fig.3 Carbonate sample and K9 crystal glass

图4 碳酸盐岩样品矿物组分分析结果Fig.4 Mineral composition analysis results of carbonate samples

1.3 试验流程

针对平面齿和锥形齿共进行2组碳酸盐岩切削试验,PDC齿的倾角均设置为20°,齿的直径均为16 mm,锥形齿的锥顶角为90°。切削深度分别设定为1.0、1.5、2.0、2.5及3.0 mm。首先严选平整的岩样表面作为试验切削面;然后进行调平,确保切削深度前后一致;再借助图1中的千分尺调节切削齿的下移深度,即切削深度;最后,通过控制系统统一设置切削速度为300 mm/min、切削长度230 mm,切削力数据采集频率设为500 Hz;同时,采用相机拍摄切削过程;切削结束后,利用软刷清理并收集岩屑。

针对测试后的样品,进行如下处理分析:首先通过4种不同目数的分选筛对收集的岩屑分别进行筛分称重,所采用的分选筛目数分别是6目(4.2 mm)、12目(1.7 mm)、30目(0.6 mm)及75目(0.2 mm);然后利用图5中的ST400非接触式三维形貌仪获取切削槽表面形貌特征;最后针对三维形貌仪无法获取的切削槽局部细微特征,采用电镜扫描进一步观察。试验流程如图5所示。

图5 试验流程图Fig.5 Test process

2 试验结果与分析

2.1 切削槽形貌及局部微观特征

图6展示了平面齿和锥形齿切削碳酸盐岩后切削槽整体及局部形貌。

图6 平面齿和锥形齿切削槽整体形貌和局部形貌Fig.6 Overall and local morphology of cutting grooves produced by planar and conical cutters

平面齿和锥形齿切削槽两侧均存在明显的脆性破碎区,平面齿产生的脆性破碎区沿切削槽两侧呈对称扇形分布;而锥形齿产生的脆性破碎区沿切削槽两侧不对称分布,呈不规则锯齿状。通过局部放大脆性破碎区发现,平面齿产生的脆性破碎区边缘存在台阶状的分层区域,锥形齿产生的脆性破碎区存在沟壑状的撕裂痕迹。2种齿产生的切削槽底部均存在塑性破碎区,平面齿产生的塑性破碎区平均宽度7.99 mm,锥形齿产生的塑性破碎区平均宽度3.39 mm,宽度相差近1倍。由于平面齿和锥形齿齿形存在明显差异,即平面齿呈圆柱状,切削面呈平面形;锥形齿呈圆锥状,切削面呈锥面。故两者产生的切削槽底部塑性区宽度存在明显差异。

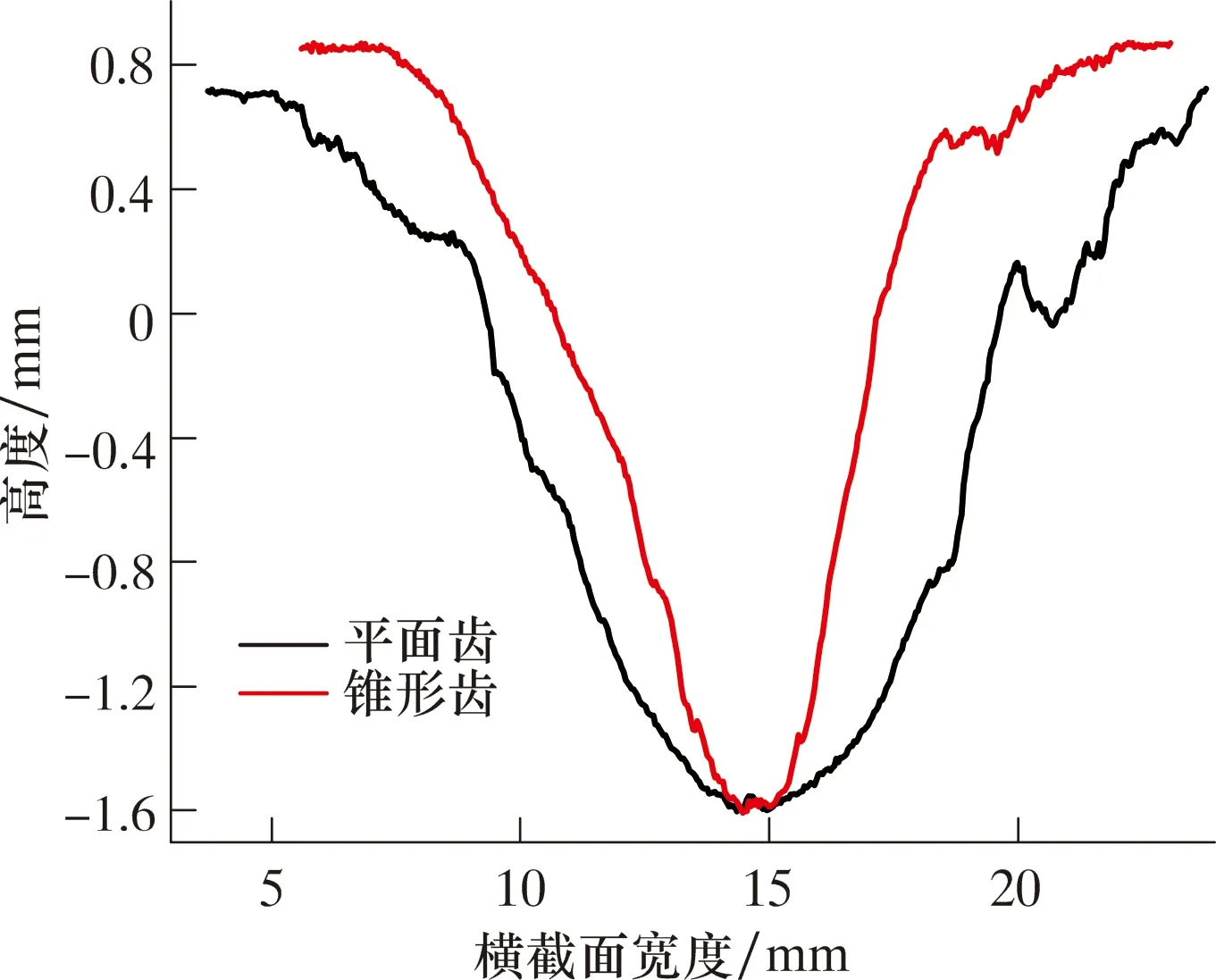

平面齿和锥形齿产生的切削槽底部沿着切削方向的高度分布如图7所示。从图7可见:总体而言平面齿产生的切削槽底部高度较为均匀;锥形齿产生的切削槽底部高度存在极端峰值和谷值,但是锥形齿产生的切削槽底部局部区域的高差比平面齿的小。从图7中的蓝色虚线框可见,锥形齿底部存在间歇性的塑性破碎。图8为平面齿和锥形齿产生的切削槽剖面。从图8可见,平面齿的切削槽呈近似半圆形,而锥形齿的切削槽呈锥状。

图7 平面齿和锥形齿产生的切削槽底部沿切削方向的高度分布Fig.7 Height distribution of the bottom of cutting grooves produced by planar and conical cutters along the cutting direction

图8 平面齿和锥形齿产生的切削槽剖面Fig.8 Cutting groove profiles produced by planar and conical cutters

由于切削槽局部微观特征并不清晰,故分别对平面齿和锥形齿产生的切削槽底局部区域进行电镜扫描。平面齿和锥形齿切削槽底部微观形貌如图9所示。

图9 平面齿和锥形齿切削槽底部微观形貌Fig.9 Microscopic morphology at the bottom of cutting grooves of planar and conical cutters

从图9可见,平面齿产生的切削槽底部存在垂直于切削方向的压痕,压痕上部存在岩屑堆积,下部为平整的压实区域并分布微裂纹。锥形齿产生的切削槽底部存在平行于切削方向的条纹以及孔洞,考虑为部分胶结颗粒物在锥形齿的齿尖作用下被挖掘出而形成。

2.2 切削过程及内部裂纹扩展

切削碳酸盐岩结束后,产生的切削槽的宏观形貌以及微观特征可通过上述形貌扫描和局部电镜扫描手段进行获取并分析,但PDC齿在切削槽下方产生的裂纹不能被观测到,尤其切削过程中裂纹的实时动态扩展无法捕捉。因此,以水晶玻璃替代碳酸盐岩作为试验样品,平面齿切削碳酸盐岩和K9水晶玻璃的切削力波动情况如图10所示。

图10 平面齿切削碳酸盐岩和K9水晶玻璃的切削力波动Fig.10 Fluctuation of cutting force in cutting carbonate rock and K9 crystal glass with planar cutter

从图10可见,平面齿切削碳酸盐岩和水晶玻璃的切削力大小和波动情况大致相似。平面齿和锥形齿切削槽如图11所示。从图11a可知,平面齿产生的切削槽两侧存在对称的扇形脆性破碎区,并且扇形区域存在台阶状的分层现象。而锥形齿切削槽两侧存在不规则的锯齿状脆性破碎区(见图11b)。

图11 平面齿和锥形齿切削槽Fig.11 Cutting grooves of planar and conical cutters

上述切削碳酸盐岩试验中均存在类似现象。此外,前人研究也证实了玻璃的裂纹与岩石的裂纹存在一定相似之处[21]。因此,采用K9水晶玻璃模拟单齿切削碳酸盐岩内部裂纹扩展是合理的。

图12展示的是锥形齿的齿下裂纹扩展过程。首先在锥形齿齿尖处萌生裂纹,然后裂纹在齿前以一定角度向斜下方延伸,呈尖刀状。图12a~图12d是一次明显的裂纹萌生和发育过程。如此往复,直至在齿下形成锯齿状的裂纹(见图12i)。其中相邻裂纹之间发育一些微小裂纹(见图12e)。

图12 锥形齿切削过程齿下裂纹扩展Fig.12 Crack propagation under conical cutter during cutting process

图13展示的是平面齿的齿下裂纹扩展过程。平面齿切削时齿下的裂纹扩展有2种形式,第一种如图13a~图13d所示,在平面齿的作用下,齿下裂纹萌生,继而裂纹发育并扩大。第二种如图13e~图13i所示,单一裂纹萌生并在齿下得到延伸且产生次生裂纹,然后初次裂纹和次生裂纹发育,最后在齿的压实作用下初次裂纹与次生裂纹连通融合。

此外,裂纹的萌生发育之间存在短暂的平静期,如图13d所示。

总而言之,2种齿的切削过程中,裂纹总是萌生于齿尖,并且向齿的前方以一定角度发育。平面齿在切削过程中出现了相邻裂纹之间的连通融合;而锥形齿在切削过程中相邻裂纹之间并未出现明显的连通融合,但是单个裂纹的萌生较为频繁。因为平面齿与岩石接触面积较大,当齿尖处产生裂纹后,齿后的圆柱形接触面对齿尖处出现的裂纹产生较大面积的接触压实,导致了相邻裂纹之间的连通融合;而锥形齿以齿尖锥形面接触岩石,作用力较为集中,当齿尖处发生裂纹后,作用力随齿尖转移到前方,产生新的裂纹。锥形齿由于与岩石接触面积较小,缺乏类似平面齿的压实作用,使得单次发育的裂纹尖端形态得以较好保持,从而最终呈现锯齿状的齿下裂纹。

2.3 岩屑分布特征分析

单次切削测试完成后,收集产生的岩屑,图14分别展示了平面齿和锥形齿切削碳酸盐岩产生的不同尺寸的岩屑。尺寸大于4.2 mm的岩屑呈片块状,因为碳酸盐岩矿物成分以方解石为主,受外力作用时方解石易沿其解理破碎成方形小块。尺寸小于0.2 mm的岩屑呈粉末状。

图14 平面齿和锥形齿产生的岩屑Fig.14 Cuttings produced by planar and conical cutters

此外,为衡量不同尺寸岩屑所占的比例,计算了不同尺寸岩屑的质量分数[22]:

(1)

式中:mf是岩屑质量分数,%;mi是每组岩屑的质量,g。

根据式(1)可分别计算平面齿和锥形齿不同切削深度下产生的岩屑质量分数,如图15所示。从图15可见,2种切削齿产生的岩屑质量分数分布规律相似。相同切削深度下,尺寸大于4.2 mm的岩屑所占比例最大,且占比随切削深度增加而增加,其他尺寸的岩屑占比随切削深度增加而减小。尺寸越小的岩屑占比越低。此外,锥形齿切削产生的大于4.2 mm的岩屑质量分数明显大于平面齿,可见锥形齿的脆性破碎效果更明显。

图15 平面齿和锥形齿产生的不同尺寸岩屑质量分数分布Fig.15 Mass fraction distribution of different sizes of cuttings produced by planar and conical cutters

破碎能耗与破碎产物的破碎特征具有明显的内在联系[23]。利用分形模型对平面齿和锥形齿的破岩比能进行计算,计算公式如下:

(2)

(3)

式中:E为破岩比能,J/mm3;C为常数,与岩石性质有关;mt为岩屑总质量,g;s为岩屑尺寸,mm;D为分形维数;sm为最大的岩屑尺寸,mm;ms为尺寸小于s的岩屑质量,g。

图16 平面齿和锥形齿切削产生岩屑的分形维数Fig.16 Fractal dimension of cuttings produced by cutting of planar and conical cutters

(4)

平面齿产生岩屑的分形维数计算式如下:

(5)

根据式(3)和式(4),可解得平面齿产生岩屑的分形维数和最大岩屑尺寸分别为2.24和11.87 mm;由式(3)和式(5)可解得锥形齿产生岩屑的分形维数和最大岩屑尺寸分别为2.22和15.95 mm。代入式(2),则平面齿和锥形齿的破岩比能分别为0.15C和0.12C。由此可见,锥形齿切削碳酸盐岩的破岩比能比平面齿的破岩比能低25%。锥形齿切削碳酸盐岩的效率高于平面齿。

3 结 论

本文针对碳酸盐岩开展了一系列锥形齿和平面齿单齿切削试验,比较分析了2种切削齿切削产生的切削槽表面宏观与局部微观形貌特征、破岩与内部裂纹扩展过程以及岩屑分布特征等方面的差异,分析了2种切削齿的破碎模式。所得结论如下:

(1)锥形齿和平面齿在切削槽两侧均产生了脆性破碎,平面齿在切削槽底部以塑性破坏为主,锥形齿在切削槽底部产生了局部塑性破碎。

(2)锥形齿和平面齿的齿下裂纹均向齿前方以一定的角度发育,平面齿齿下裂纹之间存在连通融合,而锥形齿齿下裂纹尖端形态保持较好,呈锯齿状。

(3)2种切削齿产生的岩屑质量分数分布规律相似。岩屑产物均以大块片状为主,微小颗粒状岩屑占比较小,尺寸越小的岩屑占比越低。此外,锥形齿切削产生的大于4.2 mm的岩屑质量分数明显大于平面齿。

(4)锥形齿切削碳酸盐岩的破岩比能比平面齿低25%,锥形齿切削碳酸盐岩的效率高于平面齿。