PDC钻头在砾岩地层中的破岩机理与适应性分析*

2023-07-22刘丁源高德伟杨宏伟高热雨

刘丁源 李 军, 高德伟 郭 鹤 连 威 杨宏伟 高热雨

(1.中国石油大学(北京) 2.中国石油大学(北京)克拉玛依校区 3.四川长宁天然气开发有限责任公司 4.中国石油天然气股份有限公司华北油田分公司 5.中国石油集团工程技术研究院有限公司)

0 引 言

我国砾岩油藏探明油气储量虽丰富,但勘探开采难度大、技术要求高。在准噶尔盆地玛湖砾岩层段钻进时,PDC钻头在非均质砾岩地层中应用效果较好,但是也存在部分效果欠佳的情况。面对非均质复杂砾岩地层,明确PDC钻头在砾岩地层中的破岩机理,优选钻头结构,降低事故率,对多快好省地打出油气井具有重要意义。

早期PDC钻头在钻遇硬度大、软硬交互地层时存在过早失效的问题[1-2]。针对PDC切削齿磨损失效的研究较多,磨损形式主要表现为冲击破坏与磨料磨损[3]。很多专家学者在切削齿磨损机理方面做了研究,分析了钻头受力、机械钻速、切削齿后倾角以及温度等因素对磨损的影响[3-7]。近年来,国际油服针对PDC钻头智能化、个性化、定制化和长寿命等方面的技术也在不断发展[8]。期间很多专家学者也对切削齿形状[9-11]、布齿结构[12-13]、切削齿材料与碳化钨基体与人造金刚石界面优化[14-15]进行了研究,使得PDC钻头的适应能力逐渐提升,应用范围逐步扩大,降本增效明显。

虽然已有很多专家学者在PDC钻头的刀翼、齿形、切削齿前倾角、配合的提速工具以及优化钻进参数等方面进行了大量的研究[10-21],但是目前大部分结构并非针对砾岩非均质地层而设计。PDC钻头在砾岩地层钻进时,不能仅通过磨损来对其进行优选,应当首先明确其在非均质砾岩地层中的破岩机理,并由此对PDC钻头应用效果欠佳的情况给予指导,但迄今为止,PDC钻头在砾岩地层中的破岩机理并不明确。基于此,笔者通过有限元软件建立非均质砾岩模型,对PDC单齿破碎砾石地层进行模拟,研究砾石、胶结物和基质等砾岩特征在破岩行为中表现出的规律,以明确PDC单齿在砾岩地层中的破岩机理,从而对PDC钻头提出结构、尺寸、材料等方面的优选建议。

1 切削破岩模型

1.1 模型参数

通过有限元软件ABAQUS建立PDC单齿破岩模型,如图1所示。

图1 PDC切削破岩模型Fig.1 Rock cutting model of PDC bit

为模拟砾石分布的随机性,编写Python程序并随机赋予网格砾岩、胶结物和基质的材料属性,建立砾石非均质分布模型(见图1a),模型的大小为50 mm×50 mm×15 mm的长方体,设定围绕RP点为圆心旋转切削,速度为15.7 rad/s。为了研究粒径与球形度对切削的影响,建立粒径形态模型(见图1b)及球形度模型(见图1c),模型大小为1 000 mm×1 000 mm×300 mm的长方体,设定的切削速度为15.7 rad/s;同时建立二维模型(见图1d)来辅助验证规律,模型尺寸为30 mm×65 mm的长方形,设定直线切削速度为500 mm/s。岩石的网格类型设置为C3D8,岩石塑性本构采用Drucker-Prager作为屈服准则,材料参数设定如表1所示[22-23]。

表1 材料参数表Table 1 Material parameters

1.2 模型假设

依据钻头的选齿以及布齿原则,将PDC钻头切削模型简化为单齿切削。砾岩地层假设条件: ①认为砾石内部为均质,不考虑微裂隙;②不考虑岩石的热理性和水理性;③将胶结物和基质视为一个整体。

2 单齿破岩机理分析

2.1 砾石非均匀分布影响

由模拟结果发现,在切削破岩之初,切削齿前方的地层主应力为负值,随着切削齿的运动,与其靠近的地层剪应力数值逐渐增大,切削齿侧方的地层主应力为正值。由于软件默认压应力为负,拉应力为正,即切削齿在切削之初先对运动方向的岩石进行挤压,在切削齿移动过程中,靠近切削齿的地层受力由压应力逐渐转变为剪应力,同时切削齿侧方地层会受切削齿侧面摩擦而产生一定的拉应力。

砾石随机分布的切削情况如图2所示。由图2可知,切削齿在砾岩地层受力波动较大,且受力大小与砾石分布密度呈正相关关系。砾石分布密度越大,需要的切削力越大。在砾岩地层中,由于砾石分布是随机的[24-25],当钻遇砾石空间密度大的区域(图2a中轨迹中间部分)时,钻头扭矩波动大,则易产生黏滑振动,会对钻头产生不利的影响。此模拟规律与查春青等[1]研究地层硬度突增时PDC钻头黏滑振动分析的结论一致。

2.2 胶结物和基质强度影响

为了模拟不同强度下胶结物和基质的破碎形态,除砾石以外其他结构(胶结物和基质)强度分别取10、20、30 及40 GPa。结果表明,切削力与基质强度成正相关关系,如图3所示。当胶结物和基质强度较小时,切削砾石所需要的切削力较小。在PDC切削齿接触到砾石的过程中,砾石会将切削力传递给后方的胶结物和基质,胶结物和基质由于强度低,抵抗变形的能力弱,更容易提前失效,使砾石处于孤立状态,即没有胶结物和基质传递的反作用力,小砾石易被剥离,剥离效果如图4所示。当胶结物的强度较大时,抵抗变形的能力增强,在与上述相同的情况下不容易失效,且切削齿受到的冲击力相比于剥离情况下的波动更大。

图3 不同强度下平均力拟合图Fig.3 Fitting diagram of average moment under different strengths

图4 切削齿剥离砾石示意图Fig.4 Schematic diagram for peeling of gravel by cutter

2.3 砾石粒径影响

在实际砾岩地层中,沉积韵律往往较为复杂,PDC钻头在钻进的过程中,钻遇砾石的尺寸通常差异较大,为此,通过模拟得到不同粒径砾石对切削力的影响。在模拟小粒径破碎时,发现切削齿的平均切削力为1 394.738 N(此处将力矩换算为切削力),破碎胶结物和基质时的平均切削力为1 323.754 N(针对2 mm粒径砾石),切削小粒径砾石(小于5 mm)的平均力与切削胶结物和基质的平均切削力相近。推测粒径较小时,切削齿也会剥离砾石,从而减弱砾石强度对切削过程的影响,胶结物和基质强度成为影响切削力的主要因素。

通过提取针对2、6、8、10及14 mm粒径砾石的平均力矩发现,切削齿力矩-粒径曲线可以分为如下3段:小粒径的剥离段,砾石承压的快速增长段,砾石承压趋于固有剪切强度段,如图5所示。胶结物和基质强度与砾石强度作为影响切削力的主控因素,二者相互竞争。在砾石尺寸较小时,胶结物和基质强度是影响切削力的主要因素,切削力趋于受胶结物和基质的强度影响;随着粒径的增大,砾石强度对切削力的影响逐渐增大,砾石在切削过程中逐渐承压,从图5可见,钻头力矩(与切削力变化趋势一致)在突增;当砾石尺寸增大到无法被剥离时,砾石强度成为影响切削力的关键因素,即钻头力矩(与切削力对应)趋于受砾石本身剪切强度的影响。

图5 切削不同粒径砾石时切削齿力矩图Fig.5 Cutter moment at the time of cutting different particle sizes of gravels

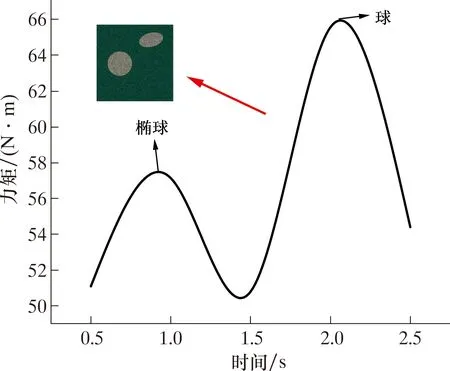

2.4 砾石球形度影响

砾岩油藏(粒径大于2 mm的圆状和次圆状的砾石占岩石总量的30%以上的碎屑岩)涉及圆状和次圆状2种形状,砾石经过长期的冲刷、沉积及侵蚀,球和椭球状更为常见,将圆状简化为球状,次圆状简化为椭球状。切削不同球形度砾石时切削齿力矩图变化如图6所示。

图6 切削不同球形度砾石时切削齿力矩图Fig.6 Cutter moment at the time of cutting different sphericities of gravels

从图6可见,破碎椭球状砾石的切削齿受力较小,相比于椭球状的砾石,球状的砾石需要施加的力矩更大。因此,砾石的球形度对切削力有较大的影响。砾石球形度越接近于1,则所需要的切削力越大。

2.5 轴向压力影响

在实际钻进过程中,钻井液对井底的压力、钻柱自身重力以及钻柱轴向振动均作用于井底。为此,模拟了砾石在地层中受压的情况,利用Python随机生成不同粒径的砾石,之后施加轴向力,砾石压缩模型如图7所示。由图7可以看到,砾石在受到轴向压力时,由于分布不均质,在各个方向的分压差异较大,即容易在某一部位产生应力集中,应力会更容易在砾石缺陷或损伤处聚集,从而使其更容易破碎。因此在受到轴向力时,由于各个方向分压差异,砾石会产生一定程度的预损伤,此现象有助于砾石的破碎。

3 基于砾岩特征PDC切削齿优化分析

3.1 PDC钻头齿形的优化分析

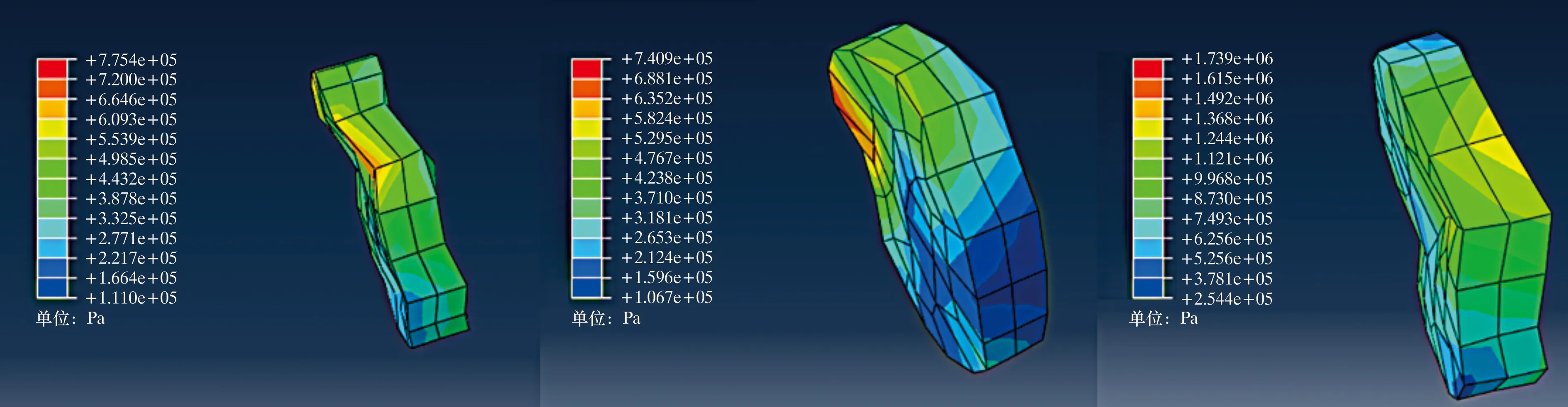

切削齿在砾岩地层中钻进时受力波动较大,且在实际钻进过程中易产生黏滑振动[1],故切削齿应具有良好的抗冲击特性,同时要保证高能量利用率。为此,笔者调研了可以产生应力集中的齿形,其中包括斧形齿、鞍形齿、勺形齿、楔形齿和锥形齿。斧形齿在砾岩地层中应用较多,因此选择斧形齿与常规PDC切削齿来比较破岩效果。不同齿形应力云图如图8所示。

图8 不同齿形破岩对比图Fig.8 Comparison of rock breaking with different cutter shapes

从图8可以看到,在相同位置、相同外力的情况下,普通的PDC切削齿作用面积明显大于斧形切削齿(图8a中灰色区域),说明普通齿的切削力在砾岩地层中较容易被分散;对于高应力区域(图8b中灰色区域),斧形切削齿形成的高应力区多于普通切削齿,即斧形齿可以通过特有的齿形结构将力充分作用在刀刃上,从而产生了更大的应力集中。故相比之下斧形齿更容易在砾岩层段中钻进。

3.2 切削齿尺寸、厚度优化分析

在模拟过程中,当切削不同粒径的砾石时,将切削齿视为弹塑性体,结果发现,切削齿的变形量与粒径有关,变形量云图如图9所示,从左到右分别为在切削半径为3、5及7 mm砾石后的切削齿(直径为10 mm)变形图。

图9 切削不同粒径时切削齿变形图Fig.9 Cutter deformation at the time of cutting different particle sizes of gravels

由模拟结果发现,切削齿的变形量与粒径有关,当模拟破碎不同粒径时,在切削砾石尺寸与齿径相同时,切削齿变形量最小。因此切削齿的尺寸要与砾石尺寸相匹配,如此在一定程度上可以减小切削齿的损坏,如果粒径的非均质性较强,则切削齿直径尽量与粒径的众数相近,以增强其在砾岩地层中的适应能力。

同时在模拟过程中发现,切削齿的形变量与PDC层厚度呈正相关,通过对比图9中PDC层厚度未增加与增加1.5倍之后的变形量发现,适当增加PDC层的厚度可以明显减弱PDC层在切削高强度砾石时的形变量,从而达到延长切削齿寿命的目的。

图10为PDC层厚度对变形的影响。由图10可见,切削齿应选用与粒径相匹配的尺寸,适当的增加PDC层厚度,有利于提高PDC钻头在砾岩地层中的适应能力。

图10 PDC层厚度对于变形的影响Fig.10 Effect of PDC layer thickness on deformation

3.3 切削齿切削深度优化分析

当切削地层时,PDC钻头切削深度也会影响其受力大小。在实际中,PDC钻头切削齿吃入深度一般在3 mm左右。模拟设置了4组对照试验,分别以吃入地层1、2、3及4 mm为例。由于曲线波动较大,对某一曲线的某一段进行分析不具有代表性,所以将不同切削深度下所需的切削力取均值,通过平均值拟合出曲线,如图11所示。

图11 不同切削深度的平均切削力Fig.11 Average moment fitting diagram of different cutting depths

从图11可见,在砾岩地层中,切削深度适当的增加可以提高能量利用率,但是较大的切深容易破碎更多的砾石,扭矩波动较大,更易产生黏滑振动。因此,可以通过二级布齿配合复合冲击器来控制切削深度,同时减弱黏滑振动。选择钻头时,要根据实际情况,在其所能承受的扰动载荷范围内,合理选择并控制切削深度。

3.4 切削齿材料优化分析

聚晶金刚石复合片硬度大、研磨性强且导热性较好,但是PDC钻头在实际工作中,也会出现切削齿过热而过早失效。由于聚晶金刚石复合片抗拉特性弱,钻头出现涡动时,会出现切削齿反向切削岩石而被拉断的情况。

石墨烯是一种坚硬的材料,具有极高的弹性模量、断裂强度(抗拉强度)以及优越的导热性,材料性能如表2所示。研究发现,石墨烯可以与另一种材料结合,形成一种能展现这2种材料综合属性的混合物[26]。石墨烯的力学性能非常优越,但是由于石墨烯只有一个原子厚度,所以更容易受到外部的影响,机械变形对于结合强度有显著的影响,而氢化的石墨烯可以形成石墨烷,形成一种类似三维金刚石结构的结构类似物,可以大大缓解平面矛盾。有限元仿真软件将石墨烯与普通PDC切削齿切削砾岩地层做了对比,结果表明,在没有失效断裂的情况下,聚晶金刚石复合片更容易变形,如图12所示。因此,可以通过改进切削齿材料性能来提高钻头的力学性能。

表2 材料性能对比Table 2 Comparison of material properties

图12 普通切削齿(左)与石墨烯(右)切削齿切削对比图Fig.12 Comparison of cutting between ordinary cutter (left)and graphene cutter (right)

4 结 论

(1)PDC切削齿在砾岩地层中的破岩机理为:钻井液柱及钻柱产生的轴向力作用在井底,对岩石造成一定程度的预损伤,接着钻柱震动冲压岩石,对于强度低的岩石可以造成开裂区,并造成一定切深,之后钻头周向扭转、挤压、切削岩石,当冲击强度小于岩石的承受强度时,钻柱扭转蓄力;当扭矩大于岩石的强度时,开始破碎岩石。当胶结物强度低、砾石尺寸小时,PDC钻头在钻进过程中易将砾石剥离。同时在切削过程中还伴有切削齿的研磨和拉伸作用来破坏岩石。

(2)切削齿在砾岩地层中切削时,切削力受到粒径与胶结物和基质的影响,二者相互竞争。小粒径时,影响切削力的主控因素为胶结物和基质强度;大粒径时,影响切削力主控因素为砾石本身的固有剪切强度。

(3)在砾岩地层中,对于切削齿,推荐选用容易产生应力集中的齿形,如斧形齿;切削齿半径应尽量与砾石尺寸相匹配,优先选择大厚度的切削齿;可以选择二级布齿、螺旋布齿来降低单齿的损伤;关于提速工具,推荐配合复合冲击器,适当提高切削深度,同时减弱钻头黏滑振动;可以通过优选新型异质材料来改善切削齿力学性能。