胶辊砻谷机转子系统机械结构的等效设计方法

2023-07-20陈睿斌曹宪周

程 敏,陈睿斌,曹宪周

河南工业大学 机电工程学院,河南 郑州 450001

我国是稻米的生产、加工和消费大国[1]。砻谷作为稻米加工的首道工序,对稻米的加工品质有极大的影响[2-3]。目前,砻谷工艺中使用比较广泛的脱壳设备是胶辊砻谷机。该机具有脱壳效率高、产量高和糙碎率低等特点,综合工艺性能优越。胶辊砻谷机的主要工作构件是一对富有弹性、并列排布的胶辊。工作时,两胶辊转向相反且具有一定的线速差和辊间挤压力,从而产生挤压搓撕效应,实现稻谷脱壳[4]。因此,由胶辊、转轴、轴承等零部件构成的胶辊转子系统是制约砻谷产量、砻谷品质和胶辊寿命的核心部件。

胶辊砻谷机经过多年的发展,围绕其砻谷工艺效果先后出现了自动松紧辊技术[5-6]、变频调速与自动换辊技术[7-8]以及精准喂料技术[9-10],使其工作性能日益完善、优越。近年来,研究者开始关注稻谷力学特性及其与砻谷机工艺效果间的制约关系。周显青等[11]以5种粳型和5种籼型稻谷为原料,探索砻碾工艺条件对稻谷籽粒力学特性的影响。李阳等[12]测试了稻谷的弹性模量、破坏力等力学参数,并通过虚拟正交试验得到针对江西籼稻的最优砻谷机工作参数为轧距1.8 mm、线速差3.9 m/s、快辊转速1 250 r/min。在此启发下,范雨超等[13]更加细致地对3种常见稻谷的挤压峰值力及其结构变化进行研究。然而,上述研究的主要目的是降低砻谷工段的糙米破碎率,而不是从根本上优化设计砻谷机转子系统的机械结构,无法考虑对砻谷产量的影响。而对于砻谷机转子系统机械结构的研究主要集中在对现有型号砻谷机辊筒装置的可靠性分析[14]、快换辊机构[15]以及数字化设计的应用研究[16]。因此,目前针对胶辊砻谷机转子系统机械结构设计仍存在两大问题:一是无法建立砻谷机砻谷设计产量与胶辊的尺寸、物性参数及转速之间的关系,确定胶辊结构;二是无法建立稻谷颗粒尺寸与胶辊砻谷功率之间的关系,确定转轴结构。这两个问题直接影响胶辊砻谷机转子系统机械结构的设计问题。实际上,第一个问题关系砻谷机的砻谷产量问题;第二个问题关系砻谷机胶辊转子系统的稳定运行和能耗问题,二者都会影响砻谷机的工作性能。

为此,作者针对胶辊砻谷机转子系统机械结构的两大设计问题,将砻谷产量等效为稻谷颗粒在胶辊上的接触面积,将稻谷颗粒与胶辊间的挤压变形引起的辊间挤压力刚化等效为胶辊转轴上的外载荷,构建了砻谷功率与砻谷产量、稻谷颗粒尺寸、胶辊尺寸及物性之间的函数关系,形成了一种比较简便实用的砻谷机转子系统机械结构的等效设计方法,可为胶辊砻谷机的结构设计、性能分析和工艺优化提供理论指导。

1 胶辊砻谷机转子系统的结构组成

转子系统是胶辊砻谷机极其重要的工作部件,一般由胶辊、转轴、轴承、带轮、固定盘、键等零部件组成,主要有悬臂梁和简支梁两种支撑结构形式[4]。悬臂梁结构一般搭配辐板式胶辊,重量轻,结构上更易于安装拆卸,用于胶辊较短的小产量砻谷机,但在加工制造工艺上要求转轴悬臂段具有足够的刚度,以避免转轴变形导致胶辊出现大小头现象。简支梁结构一般搭配套筒式胶辊,可用于中高产量的砻谷机。转轴两端可采用性价比高的深沟球轴承进行支撑,运行稳定,故障率低。但由于转轴两端都有轴承座且砻谷负载大,使得简支梁结构的转子系统在设计、制造、安装等方面均比悬臂梁结构复杂、严苛。为此,本文选择简支梁结构形式的胶辊砻谷机转子系统作为研究对象。

图1为简支梁结构形式的胶辊砻谷机转子系统机械结构示意图。在对砻谷机转子系统进行结构设计时,已知参数主要包括砻谷机的设计产量、稻谷的几何尺寸以及辊间轧距,需要确定胶辊的基本结构、长度及直径,轴承型号,转轴结构,轴段长度、直径、转速以及辊间挤压力等参数,如图1所示。根据砻谷工艺可知,一定体积和质量的稻谷在通过两胶辊进行脱壳时,势必与两胶辊表面产生挤压接触。如果求出稻谷与胶辊的总接触面积,即可计算出所需的胶辊表面积,据此即可确定胶辊的基本结构、长度、直径、转速等参数。当稻谷进入两胶辊间,将胶辊变形产生的辊间挤压力转移给转轴及其轴承,据此即可确定轴上载荷以及砻谷功率,完成轴系零部件的设计与选型。

注:1.转轴;2.辊筒铁芯;3.胶辊;4.螺栓;5.紧定螺钉;6.轴承;7.带轮;8.带轮紧定螺钉。L1为外伸轴段;L2、L4为左、右轴承安装轴段;L3为胶辊安装轴段;L5为套筒安装轴段;L6为带轮安装轴段。

2 胶辊砻谷机转子系统的等效设计方法

2.1 稻谷在胶辊上的等效面积

稻谷颗粒呈椭圆形、卵圆形和细长形,其宽度和厚度具有一定的差异性[4]。在建立稻谷颗粒几何模型时,通常用两段圆弧包围形成一近似椭圆,并定义椭圆的长轴为2a(mm),短轴为2c(mm)。该椭圆绕其长轴旋转一周即可得到一椭球体,可作为稻谷颗粒的三维几何模型,此时可认为稻谷颗粒的厚度和宽度相等,均为2c。根据稻谷进入辊间的状态,可得稻谷颗粒在平面上的投影外接构形为矩形时所占据的几何面积。

S0=4ac,

(1)

式中:S0为单颗稻谷平面投影的矩形构形面积,mm2。

在砻谷工艺过程中,假设稻谷以紧密单层排列的理想状态进入两胶辊间。根据砻谷产量和稻谷颗粒质量,可求出每小时加工的稻谷颗粒数(N0):

N0=Q×106/m0,

(2)

式中:Q为砻谷机产量,t/h;m0为单颗谷粒质量,g。

此时,可根据单颗稻谷占据的几何面积导出砻谷产量所对应的稻谷紧密单层排列所需的面积(Sg,mm2):

Sg=N0S0。

(3)

在实际砻谷喂料过程中,稻谷颗粒之间存在空隙,从而导致稻谷紧密单层排布面积小于稻谷的实际喂料排布面积。假设稻谷实际需求的喂料排布面积为Sgc,则有

Sgc=Sg/λ,

(4)

式中:λ为稻谷紧密单层排列面积的修正系数,即颗粒在胶辊上的铺满率,取值范围0.2~0.4。

当两胶辊转动时,稻谷与胶辊表面产生挤压接触力。假设胶辊转速为n(r/min),半径为R(mm),长度为Lr(mm),则每小时胶辊转过的挤压接触面积(Sj,mm2):

Sj=120πRLrn。

(5)

要想保证砻谷机能够实现设计的砻谷产量,理论上必须保证:

Sgc=Sj。

(6)

将式(1)—(5)代入式(6),可得

(7)

式(7)建立了胶辊长度、半径、转速等参数与砻谷机产量、单颗谷粒质量及尺寸之间的函数关系。因此,利用式(7)可以确定胶辊的长度、半径以及转速,也可以讨论不同品种稻谷对胶辊尺寸的依存与制约关系。式(7)所表达的计算方法可称为等效面积法,该方法也可为其他农产品脱壳机械设备的设计提供理论计算思路。

2.2 稻谷入轧引起的辊间挤压力

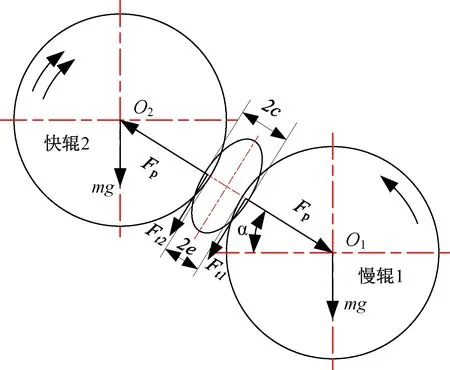

当稻谷进入两胶辊形成的轧区后,胶辊表面由于稻谷的介入而产生变形,从而产生辊间挤压力。辊间挤压力会随着稻谷颗粒在脱壳区空间位置的变化而变化,进而影响砻谷工艺效果[4]。当稻谷颗粒几何中心与两胶辊中心线重合时,辊间挤压力达到最大值,此时胶辊的变形量也最大,示意图如图2所示。Fp为总挤压力(N),A1、A2为胶辊与稻谷颗粒接触区域的临界点,P为线段A1A2与胶辊、稻谷几何中心连线的交点,也即是接触区域的中心点。假设两胶辊的轧距为2e(mm),则此时胶辊的最大变形量(δmax):

图2 稻谷颗粒与胶辊接触挤压变形示意图

δmax=c-e。

(8)

根据赫兹接触理论[17],当稻谷颗粒的椭球体模型与胶辊形成的接触区域近似为圆形时,则有

(9)

将式(8)代入式(9),可得稻谷颗粒承受的最大挤压力:

(10)

式(10)基于赫兹接触理论建立了辊间挤压力与稻谷颗粒尺寸、胶辊尺寸及物性参数之间的函数关系。利用该式可以测算出稻谷颗粒随轧距变化产生的挤压力,有助于分析稻谷脱壳过程中的破碎机理问题[20-21]。

假设稻谷均匀紧密排列在胶辊上,则胶辊长度方向上的稻谷颗粒总数N:

N=Lr/2c。

(11)

由此可以求出因稻谷颗粒进入胶辊轧区导致胶辊表面变形所需的总挤压力:

Fp=λNpg。

(12)

此时,该力的方向指向胶辊中心O,如图2所示。如果忽略胶辊的变形,认为胶辊是一种刚度小于稻谷颗粒的刚体,则因胶辊挤压变形产生的辊间挤压力将传递到胶辊转轴上,引起胶辊转子系统载荷的变化。对砻谷机转子系统而言,将胶辊的接触变形等效为辊间挤压力,可以看成是一种最恶劣的砻谷工况,可将此作为转子系统机械结构理论设计的计算依据。

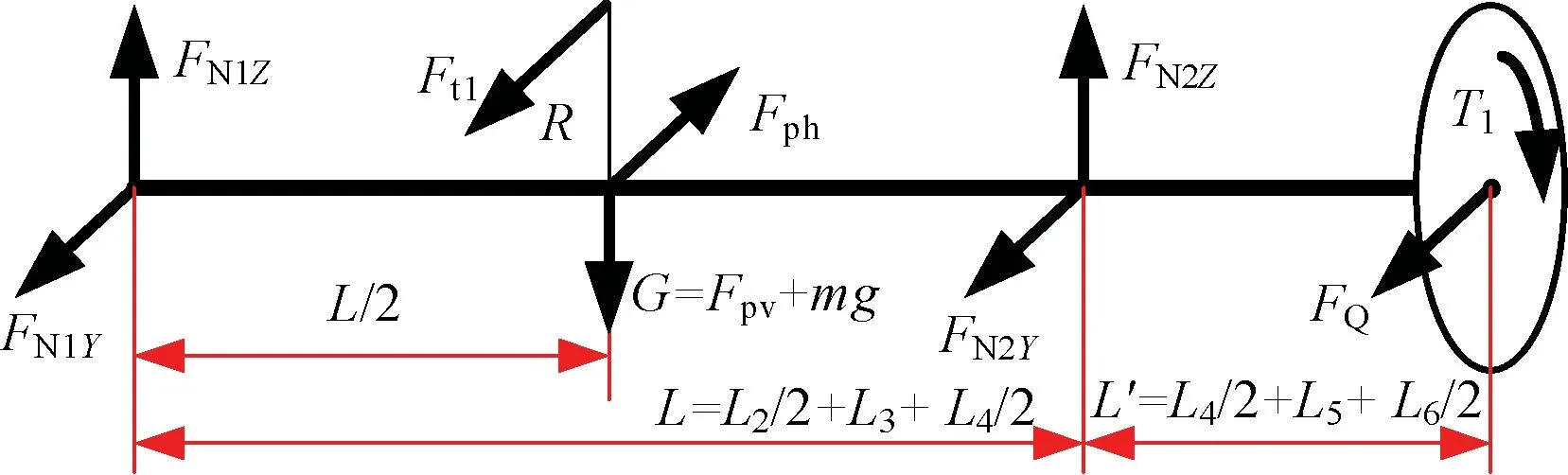

2.3 胶辊转轴上的等效载荷

如图3所示,砻谷机工作时,快、慢两胶辊并非水平放置,假设二者的轴心连线O1O2与水平方向的夹角为α,则辊间挤压力Fp与水平方向的夹角也为α。由于两胶辊转速不相等,从而在垂直于辊间挤压力Fp方向上存在摩擦力Ft1、Ft2,方向如图3所示。

图3 胶辊与稻谷颗粒的受力示意图

由于慢辊上的摩擦力Ft1是由胶辊挤压力Fp的作用而产生的,则有

Ft1=Fpf,

(13)

式中:f为胶辊与稻谷之间的摩擦系数。

将慢辊1的挤压力Fp分解到水平方向和竖直方向:

(14)

式中:Fph为水平方向辊间挤压力,N;Fpv为竖直方向辊间挤压力,N。

根据图4可得慢辊竖直方向上的合力G:

图4 慢辊转轴的受力示意图

G=Fpv+mg,

(15)

式中:m为胶辊质量,kg。如果确定好胶辊几何尺寸,可以进行估算或查相关标准进行确定。

根据图1作出慢辊转轴的受力情况,如图4所示。其中,FN1Y、FN1Z为轴承1水平和竖直方向上的载荷;FN2Y、FN2Z为轴承2水平和竖直方向上的载荷;FQ为慢辊转轴承受的带压力;T1(N·mm)为带轮的扭矩,主要用来克服摩擦力Ft1产生的摩擦力矩T1。当胶辊处于平衡时,

T1=Ft1R=fFpR。

(16)

由此可得慢辊所需的砻谷功率(P1,kW):

(17)

式中:n1为慢辊转速,r/min。

同理,如果已知快辊转速n2,亦可确定快辊的砻谷功率P2。当快、慢辊的砻谷功率确定后,就可根据砻谷功率选择电动机,设计带传动,计算出转轴所承受的带压力FQ。至此,转轴上的未知参数仅包括两轴承的支反力,仅需列出转轴的力平衡和力矩平衡方程即可求出。根据快、慢辊转轴的受力情况绘制其剪力图、弯矩图和扭矩图,确定出最大弯矩和扭矩,代入第三强度理论公式即可求出快、慢辊转轴的最小轴径。根据砻谷机工作条件和轴承承受的载荷,亦可确定轴承的型号。然后根据转轴结构的实际需要,利用机械设计的传统计算方法即可完成胶辊砻谷机转子系统的机械结构设计。

3 设计计算实例

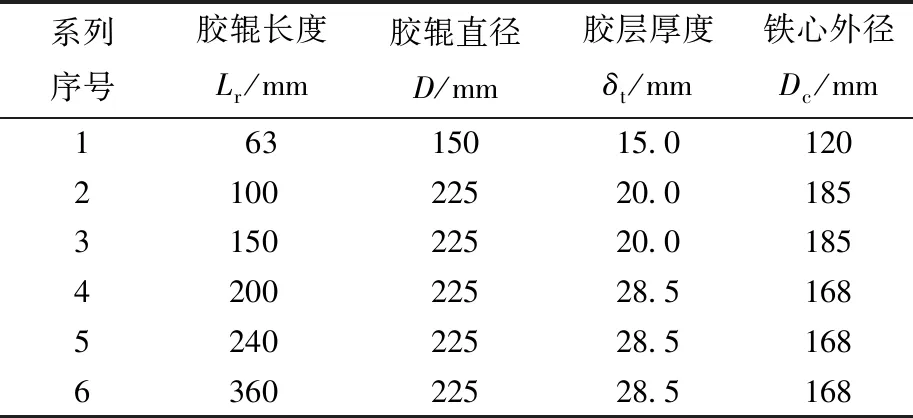

为了验证该设计方法的可行性和有效性,现以产量Q为2.5 t/h的胶辊砻谷机为例进行设计计算。需要脱壳的稻谷暂定为籼稻,长轴2a取9 mm,短轴2c取2.5 mm,单粒质量m0约为0.025 g[22-23]。轧距2e取1 mm。修正系数λ取0.2~0.4。参考胶辊设计经验和几何尺寸标准化系列[4],如表1所示,胶辊直径D可取225 mm。对于籼稻,慢辊线速度v1可取13 m/s,稻谷与胶辊的摩擦系数f取0.7[24]。

表1 胶辊几何尺寸的标准化系列

3.1 计算快慢辊转速和胶辊长度

快慢辊线速差一般可取2.0~3.2 m/s[4]。如果取线速差为2 m/s,慢辊线速度v1为13 m/s,则快辊线速度v2为15 m/s。将快慢辊线速度代入n=60v/πD可得,慢辊转速n1为1 103 r/min,快辊转速n2为1 274 r/min。

当λ取0.2~0.4时,将a=4.5 mm,c=1.25 mm,Q=2.5 t/h,R=D/2=112.5 mm,n1=1 103 r/min,m0=0.025 g代入式(7),可得Lr的取值范围为110.73~221.46 mm。根据表1可知,Lr可取150 mm、200 mm。但为了增加胶辊使用寿命,保证砻谷机产量的可靠性、稳定性,胶辊长度Lr取200 mm。

3.2 计算稻谷颗粒的挤压力和胶辊承受的总挤压力

将R=112.5 mm,c=1.25 mm,e=0.5 mm,E1=8 MPa,μ1=0.5代入式(10),可得稻谷颗粒的挤压力pg=10.27 N。

将pg=10.27 N,Lr=200 mm,c=1.25 mm,λ=0.25代入式(12),可得胶辊承受的总挤压力Fp=205.42 N。

3.3 计算快、慢辊的砻谷功率

将Fp=205.42 N,f=0.7,R=112.5 mm,n1=1 103 r/min代入式(17),可得慢辊的砻谷功率P1=1.87 kW。快辊转速为1 274 r/min,则快辊的砻谷功率P2=2.16 kW。由此可得砻谷机转子系统的砻谷总功率P为4.03 kW。

3.4 砻谷功率验算

利用转动惯量计算胶辊稳定运转所需的转动功率,可用来验证利用等效载荷计算得到的砻谷功率的合理性。将胶辊看成具有一定长度的圆筒,计算转动惯量(J,kg·mm2):

J=mR2。

(18)

计算胶辊转动所需的力矩(T,N·m):

T=Jω,

(19)

式中:ω为胶辊转动的角速度,rad/s。

计算胶辊转动所需的功率(P):

P=Tn/9 550。

(20)

将m=8 kg,R=112.5 mm,n1=1 103 r/min,n2=1 274 r/min代入式(18)—(20)可得两胶辊的转动功率分别为P1=1.35 kW<1.87 kW,P2=1.80 kW<2.16 kW,总功率3.15 kW<4.03 kW,二者总功率差值约为0.9 kW。由此可知,两胶辊的转动功率小于砻谷功率,符合工程实际情况,其总功率差值用来进行挤压脱壳。综上可知,利用等效载荷计算出来的砻谷功率是合理的,可以作为确定砻谷机砻谷功率的一种计算方法。

3.5 选择电动机

两胶辊脱壳时所需的最小功率为4.03 kW,综合考虑联轴器、带传动、轴承的传动效率,取总传动效率为0.9,则计算功率为4.5 kW,因此,可以选择Y2-132S-4型三相异步电动机。该电机的额定功率P0=5.5 kW,额定转速n0=1 440 r/min。

3.6 胶辊转子系统结构设计

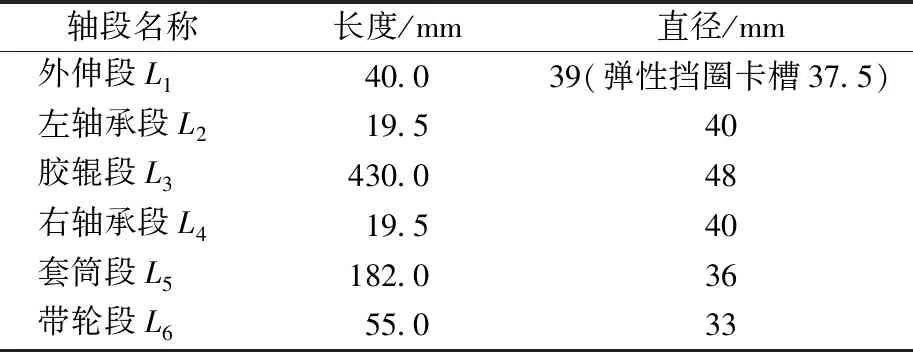

由于两胶辊转速不同,首先将额定功率分配到快慢辊转轴上,确定图4中的扭矩和支承反力,绘制剪力图、弯曲图和扭矩图,确定最大弯矩和最大扭矩,根据第三强度理论确定最小轴径;然后根据轴上零件的定位和安装需求,确定轴段直径和长度。由上述方法可确定图1中的胶辊转轴各段的长度和直径,结果如表2所示。

表2 胶辊转轴的结构尺寸

目前国内MLGQ(T)25型胶辊砻谷机产量为2.3~2.5 t/h,功率为5.5 kW,快辊转速1 270 r/min,胶辊规格直径×长=255 mm×254 mm[4],略大于本文设计的胶辊长度(225 mm×200 mm),其他动力参数完全吻合,说明本文提供的砻谷机转子系统设计计算方法准确性高,可以用于转子系统机械结构的设计计算,且设计的机械结构更加紧凑,但在实际工程中需注意喂料的均匀性。

4 结论

首先利用稻谷颗粒在胶辊上的等效面积建立了砻谷产量与稻谷颗粒尺寸、胶辊尺寸及转速间的关系;然后利用胶辊的接触变形建立了辊间挤压力与稻谷颗粒尺寸、胶辊尺寸及轧距间的关系;最后刚化转移辊间挤压力,建立了砻谷功率与胶辊外载荷之间的关系,从而建构了砻谷机砻谷产量、稻谷颗粒尺寸与转子系统机械结构之间的内在联系,为砻谷机转子系统的结构设计与零部件选型提供了可靠、准确的计算方法。在实际工程中,只要明确砻谷机的设计产量,结合稻谷颗粒的尺寸参数,即可利用本方法轻松完成胶辊转子系统机械结构的设计计算。未来将以该方法为基础开发胶辊砻谷机转子系统设计计算软件,更好地服务胶辊砻谷机的工程设计。