高阻值密集平面电阻的失效分析

2023-07-19王红月胡菊红陈晓峰

王红月 胡菊红 陈晓峰

(上海美维电子有限公司,上海 201100)

0 引言

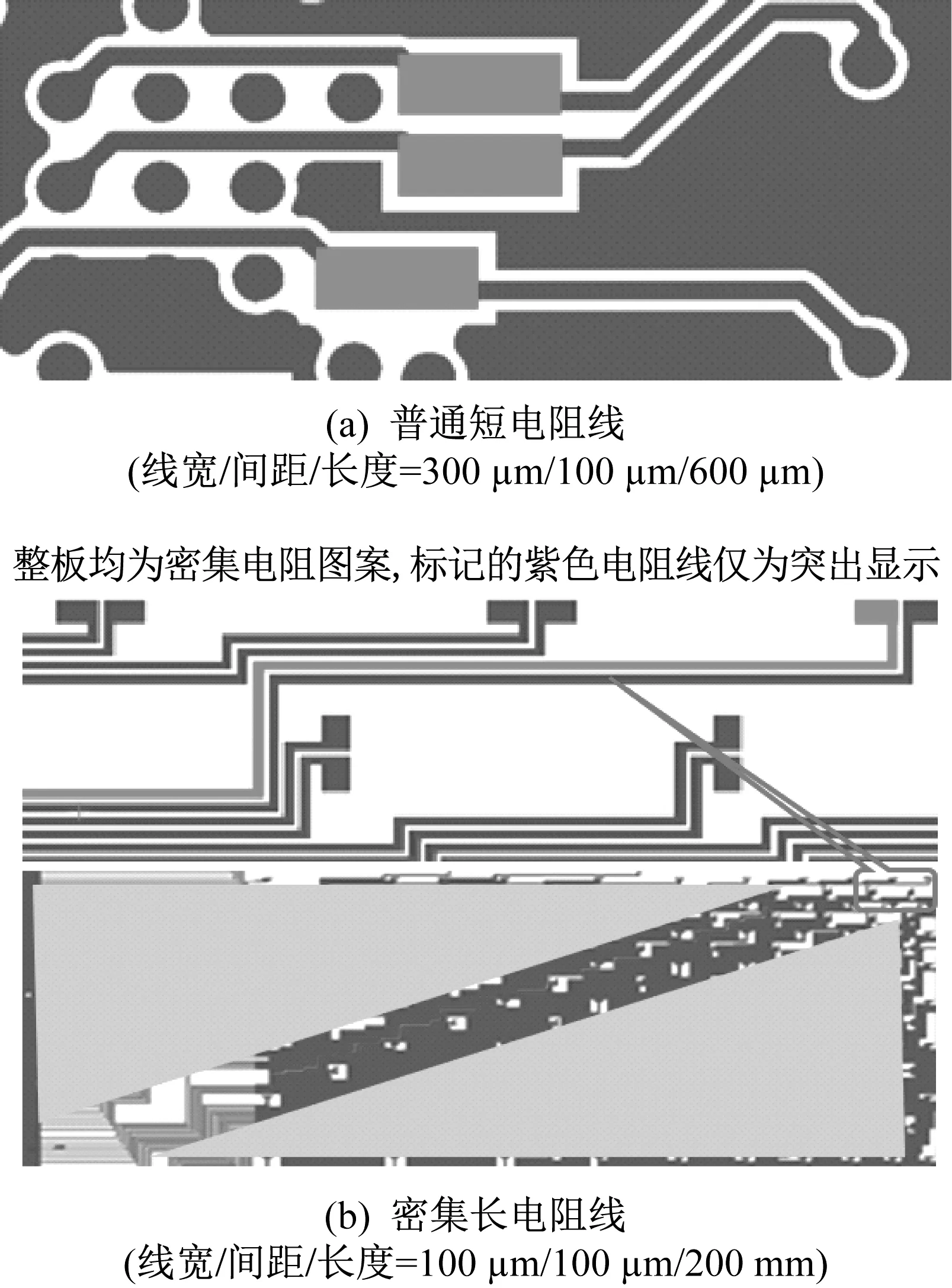

随着电子产品微型化、高密度化及多功能化的发展,外界元器件对电阻器的影响不断减少。埋置平面薄膜电阻的印制电路板(printed circuit board,PCB)所具有的稳定性和电器性能使其得到广泛的应用。目前,市面上的平面薄膜电阻产品,一般使用25~100 Ω 方阻的Ohmega-ply埋阻铜箔,制作单元电阻线数≤10 个且长度≤100 mm、阻值范围为10.0~1.0×104Ω的埋阻产品,如图1(a)所示。本文以采用Ohmega-ply 250 Ω 方阻的高阻值铜箔,制作密集、长电阻[图1(b)]的电阻图案的产品为例,研究高阻值密集埋阻板制作的工艺特点,分析密集长电阻图案的失效模式以及影响成品电阻值波动的因素,并针对上述问题提出改进措施,可为此类特种板的制作提供技术参考。

图1 普通短电阻与密集长电阻设计对比

1 平面电阻的计算方法及形成方式

1.1 平面电阻的计算方法

电阻材料有金属、合金薄膜、半导体、陶瓷等导电材料,电阻材料形成的薄膜电阻区域电阻值表达式如下:

式中:R为埋置电阻阻值,Ω;ρ为材料的电阻率,Ω·cm;L为电阻材料的长度,cm;W为电阻材料的宽度,cm;h为电阻层的厚度,cm[1]。

对于厚度均匀的材料,如电阻长度与宽度相等,即为正方形,则电阻值恒定,将该方形电阻称为方阻。薄膜电阻通常使用方阻表示电阻值,埋入平面电阻的阻值取决于方阻的数量。其表达式如下:

式中:Rs为方块电阻值(方阻),Ω/□;N为方块电阻的数量,其值为薄膜电阻长度L与宽度W的比值。

由式(2)可知,方阻的大小取决于薄膜电阻所用的材料及其厚度。

1.2 平面电阻层的形成方式

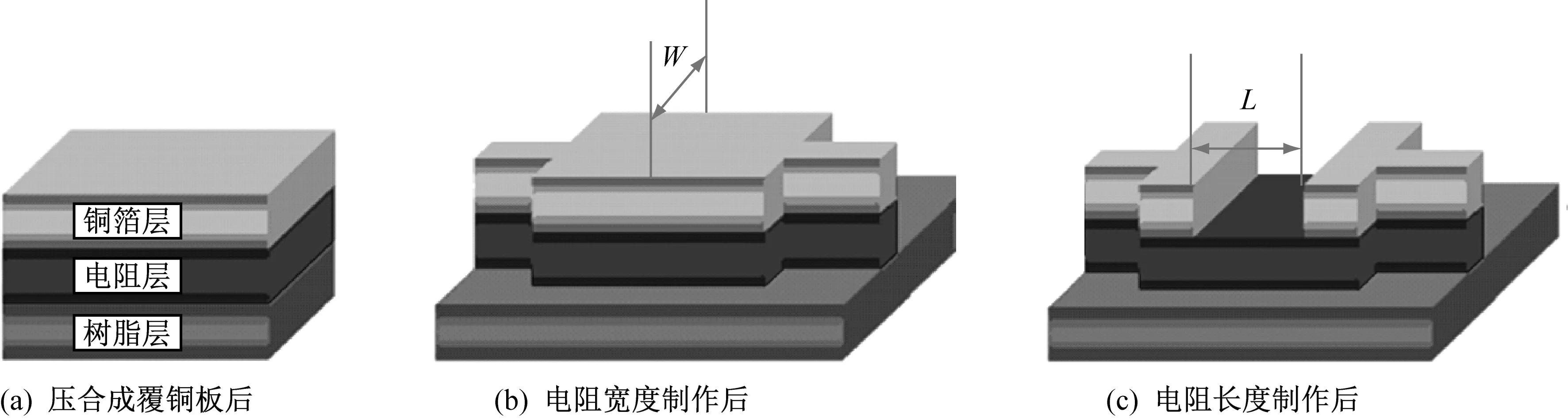

目前,常规的埋置薄膜平面电阻PCB 的电阻层制作流程如图2所示。

图2 平面电阻层制作的主要流程

(1)Ohmega-ply 埋阻铜箔与普通FR4 材料压合成埋阻双面覆铜板。

(2)第1次图形制作,主要分2步。首先通过酸性蚀刻制作铜层图形,其次通过特殊蚀刻方式,去除残存在非图形区域基材上的Ni-P 合金层(Ni-P合金层即为电阻层),控制电阻图案的宽度W。

(3)第2 次图形制作。通过碱性蚀刻,去除图形区域的铜层位置,暴露出下面的Ni-P合金层,完成电阻图案的长度L制作。

电阻图案制作完成后,如电阻图案在板的内层,可通过层压半固化片积层的方式进行覆盖保护。如电阻图案在板的外层,采用阻焊油墨、有机涂覆等方式进行覆盖保护,避免后续工序对电阻图案造成损伤,进而影响成品的阻值。

2 产品的信息及工艺难点分析

2.1 产品的基本信息

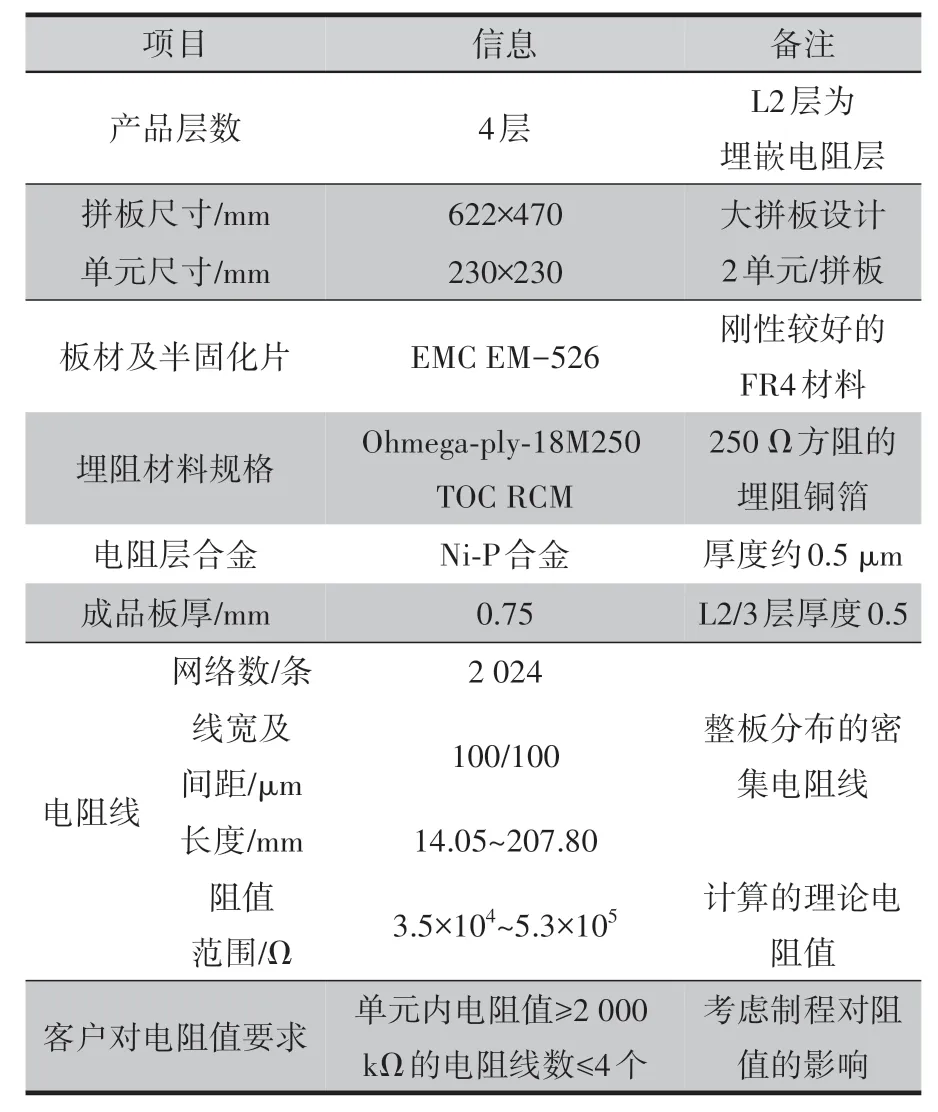

高阻值密集平面电阻产品的信息及叠构见表1和图3 所示。选用Ohmega-ply 250 Ω 方阻埋阻铜箔,密集电阻线设计电阻线网络为2 024条,理论电阻值为3.5×104~5.3×105Ω。

表1 高阻值密集平面电阻产品的基本信息

图3 高阻值密集平面电阻PCB的叠构设计

2.2 制作难点分析

通过电镀方式,在铜箔表面沉积Ni-P 合金,将Ohmega-Ply 埋入电阻材料,Ni-P 层越薄,方阻越大。将250 Ω 方阻埋阻铜箔,Ni-P 合金层的厚度仅0.05 μm。制作完成后,其电阻值稳定在一定公差范围内,这是埋阻板制作的关键。该板的阻值要求是:单元内,电阻阻值≥2 000 kΩ 的电阻线数≤4个。

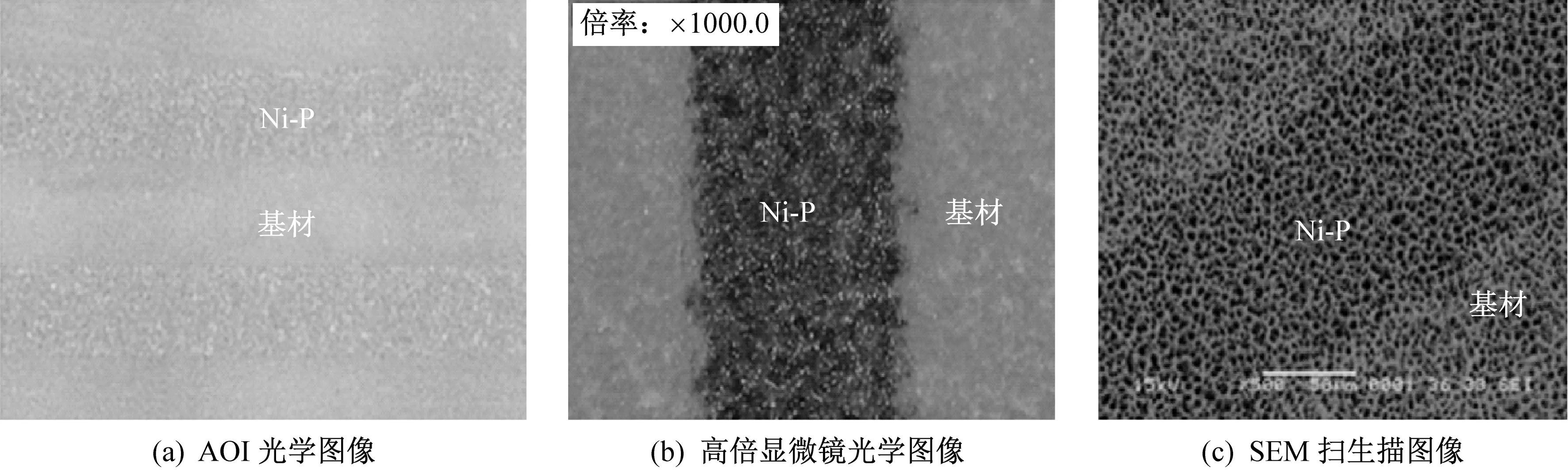

密集长电阻线的Ni-P 合金层暴露后,灰黑色表观与基材颜色差别不大,无法准确识别电阻线位置。因此,常规的自动光学检验(automatic optical inspection,AOI)等手段无法进行品质管控,仅能通过电气试验(electrical test,E-T)测试结果反馈阻值,增加了品质管控的难度。在前期样品的制作过程中,40 单元样品的电测试电阻值良率仅为32.5%,仅有13 单元满足阻值要求,产生的缺陷主要为阻值超差或开路,占比85%。电阻线表观检验效果如图4所示。

图4 电阻线表观检验效果

Ni-P 合金层暴露后出现密集电阻线失效。如何避免密集电阻图案的失效是提升产品良率的关键。下文将针对以下问题展开研究:①Ni-P 合金层暴露至压合保护电阻前,电阻图案失效的分析模式及改善措施;② 影响成品电阻值的因素及制程的优化。通过试验,制作出满足客户阻值要求的PCB。

3 试验过程及结果

3.1 密集电阻线的失效模式及改善措施

3.1.1 试验部分

该PCB 的电阻线网络数较多且电阻线长,只能通过E-T 测试获得并反馈产品的阻值,设计内部测试条,分析电阻线失效模式,以便准确定位失效区域。

(1)试验设计:将内部测试条设计为小尺寸、密集电阻线,单元电阻线总长300 mm(10 mm×30),宽度100 μm,确保电阻线尺寸在高倍显微镜可人工检验的尺寸区域内,理论阻值750 kΩ,整板共1 353个单元,网络单元横纵分布并对其编号,以便后续在E-T 测试后找出失效网络单元,同时为研究不同棕化线后阻值的变化情况,选择1#和2#棕化处理对比进行试验。如图5所示。

图5 内部测试条设计

(2)试验材料:Ohmega-ply-18M250 TOC RCM铜箔,EM-526板材与半固化片。

(3)试验流程:A 组(对照组),前流程→碱性蚀刻线蚀刻→酸性蚀刻线去膜段→E-T 测试→失效网络分析;B 组(1#棕化线),前流程→碱性蚀刻线蚀刻→酸性蚀刻线去膜段→1#棕化处理→E-T 测试→失效网络分析;C 组(2#棕化线),前流程→碱性蚀刻线蚀刻→酸性蚀刻线去膜段→2#棕化线处理→E-T测试→失效网络分析。

确保在电阻层暴露出后,全程无接触,测试部分插架框运输。

3.1.2 结果分析

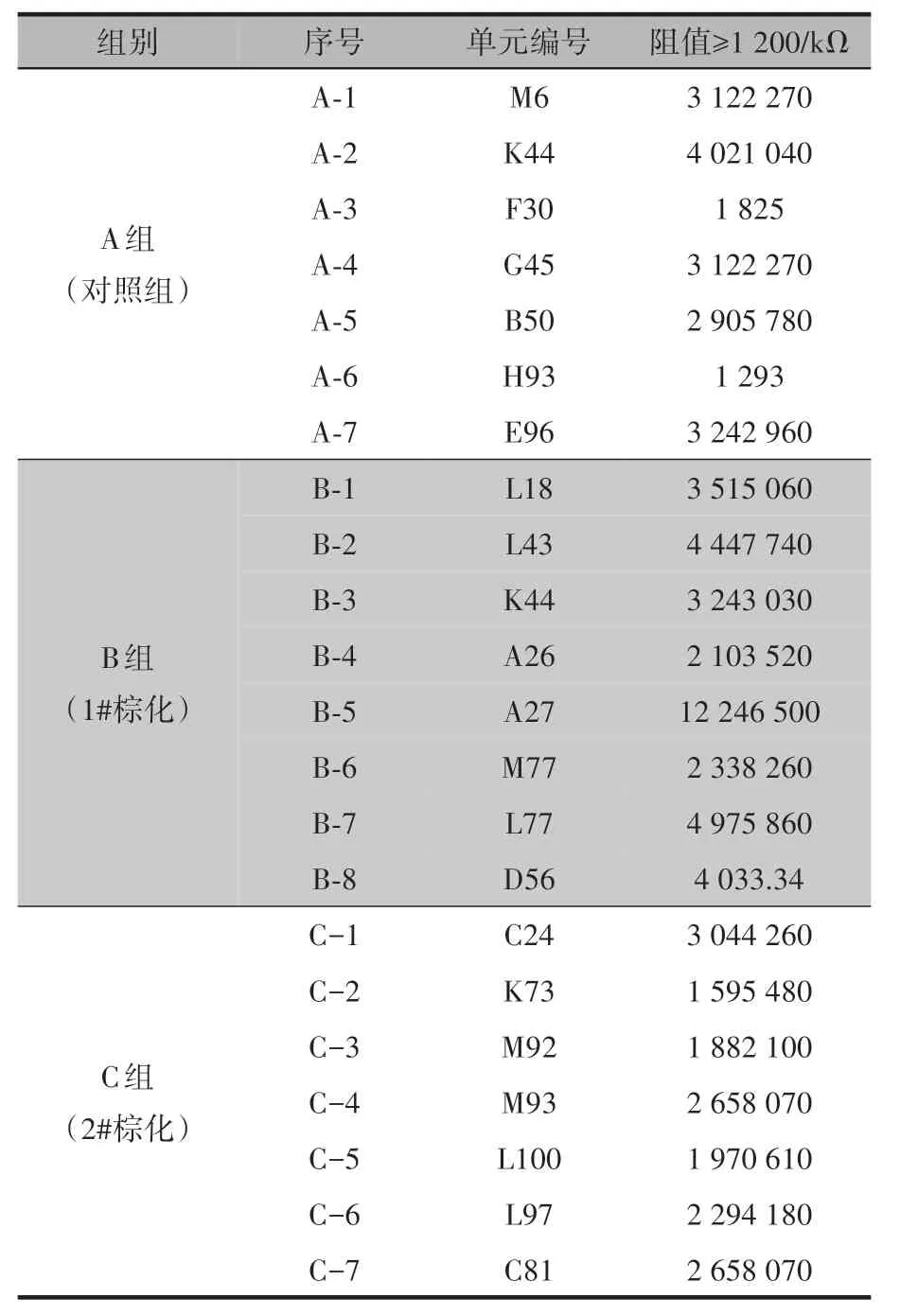

(1)失效阻值及网络分布:筛选3 种样品经E-T 测试后的阻值,理论阻值为750 kΩ。在经棕化处理的酸/碱性环境中,Ni-P 合金表面反应生成非金属导电物质——磷酸化合物,其电阻率较Ni-P 合金的电阻率增大,导致实际的电阻值呈增大的趋势[2],因此设置1 200 kΩ 作为判断电阻线失效的标准(符合电阻值≤2 000 kΩ 的客户要求)。测试失效电阻的阻值及网络分布见表2。

表2 失效电阻线的阻值及网络分布

由表2 可知,图形转移去膜后无处理(A 组)及不同线棕化处理(B 组/C 组)都会出现阻值超差甚至失效网络,损伤电阻线的方向与位置分布是随机的,未发现明显规律;对比B 组和C 组,损伤网络数无明显差别,排除因棕化线不同造成失效缺陷。

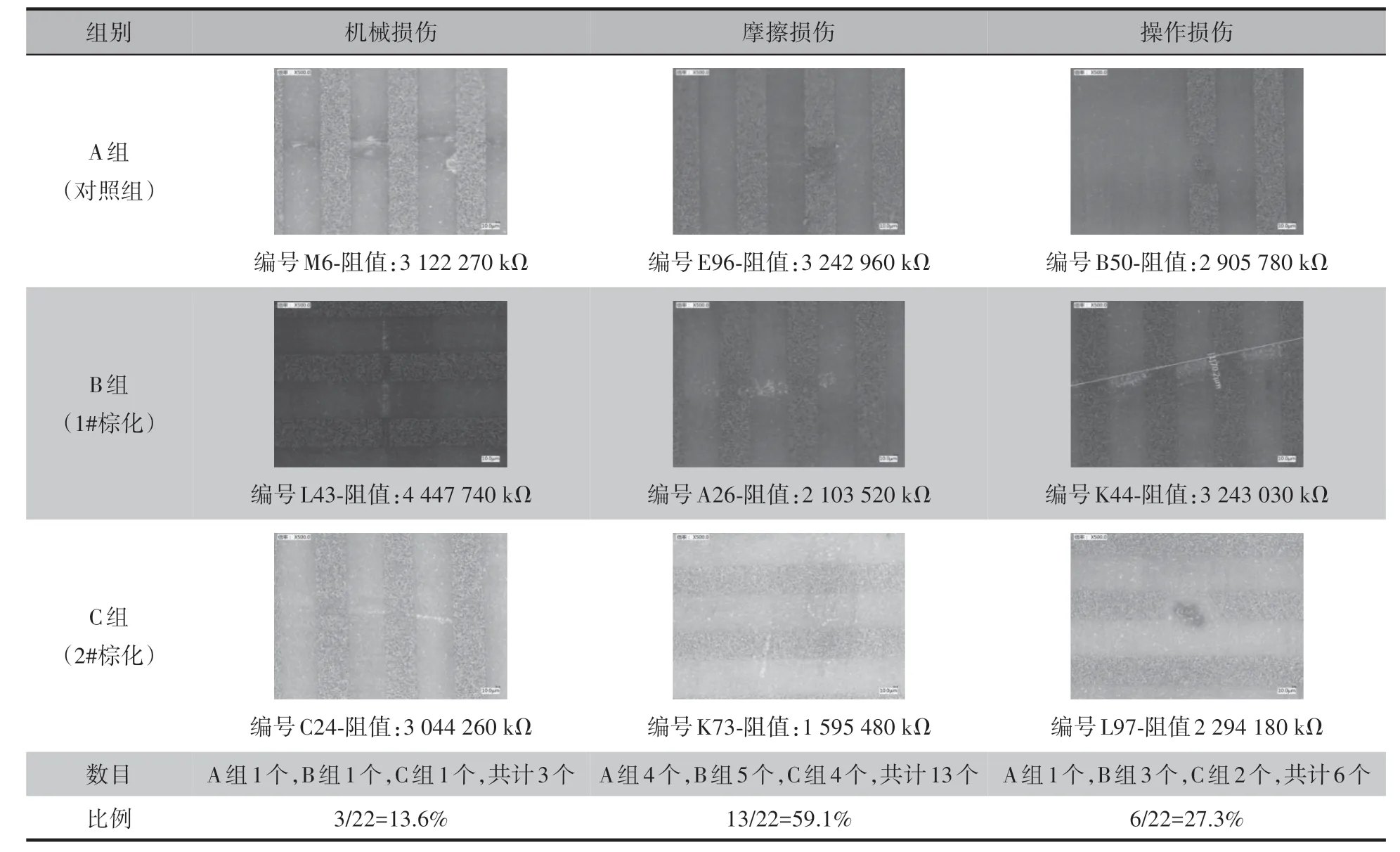

(2)高倍镜光学图像分析:使用高倍镜对上述3 种样品失效网络进行光学图像观察(倍率×500),找出典型的电阻线失效或损伤形貌,并分析损伤原因。损伤类型有机械损伤、摩擦损伤及操作损伤3类,见表3。

表3 电阻线网络的失效模式分析

对E-T 测试反馈的阻值数据异常网络,人工检测光学图像放大100 倍以上,发现表面存在缺陷。其中,机械损伤及操作损伤导致Ni-P 合金层破损,缺陷占比约40%;轻微的摩擦损伤占比约60%。对比B组和C组,损伤电阻线类型相同,数目无明显差异。

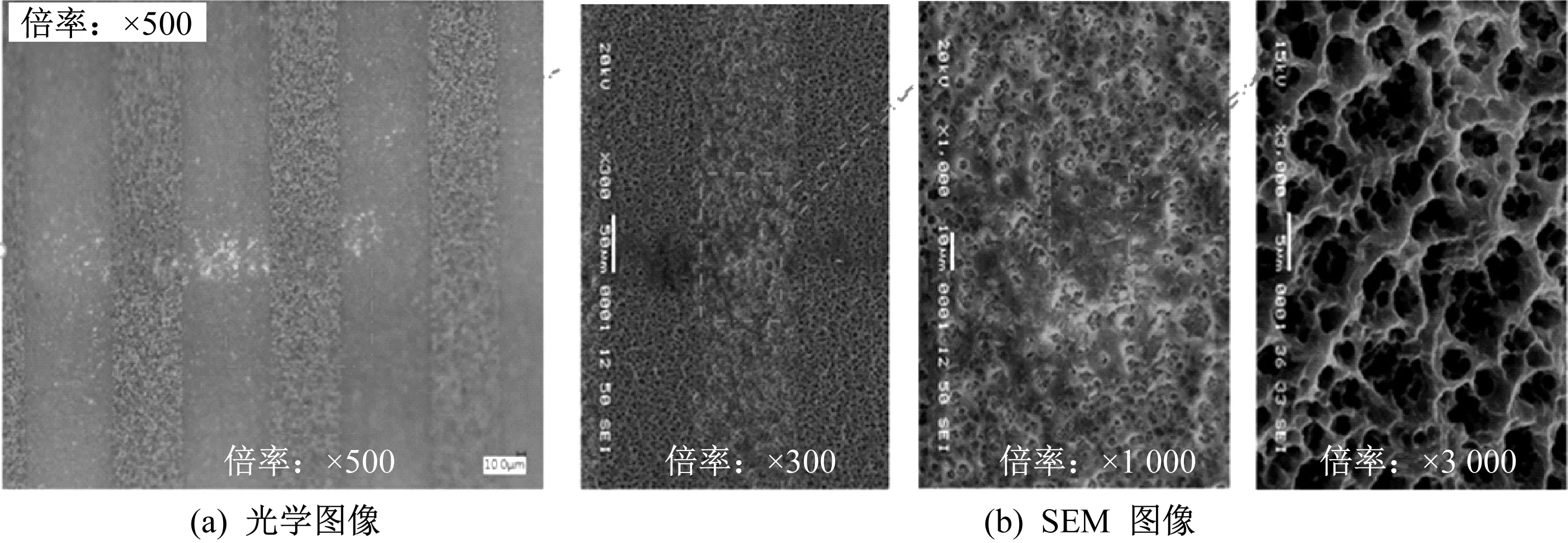

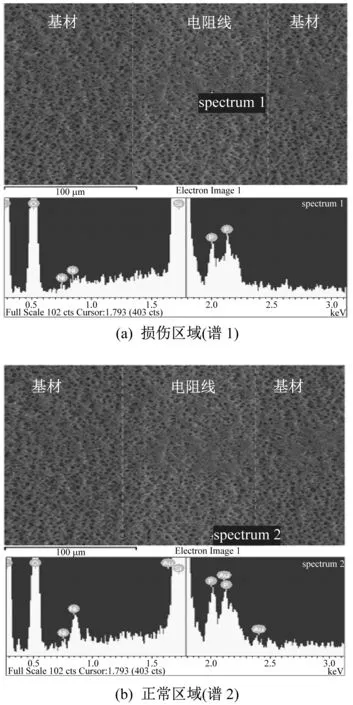

(3)扫描电子显微镜(scanning electron microscopy,SEM)及能量色散X射线光谱(energy dispersive X-ray,EDX)分析:针对的是损伤中较轻微的摩擦损伤,约占损伤缺陷的60%。选择对B 组1#棕化处理的编号A26 样品用SEM 检测其缺陷,并对损伤区域及正常区域展开EDX 元素分析。SEM 检测结果如图6 所示。结果表明,Ni-P 合金层由反射铜箔粗糙面中类似“蜂窝状”的树脂结构支撑,该结构较脆弱,经轻微摩擦,其电阻表面变得光滑,接触痕迹导致“蜂窝状”表面结构损伤。

图6 电阻线摩擦损伤区域的扫描电子显微镜

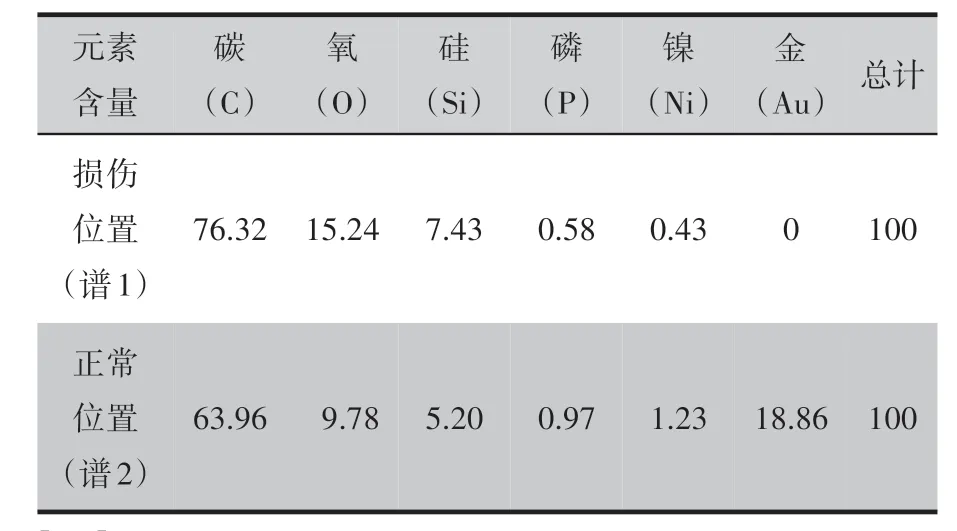

通过EDX元素分析可知,受损后Ni元素含量降低40.21%,P 元素降低65.04%,造成Ni-P 合金层破损,导致阻值异常增大甚至失效,如表4 与图7所示。因此,解决电阻线与外界接触的摩擦损伤是提升电阻良率的关键。

表4 电阻线摩擦损伤区域与正常区域的元素分析

图7 电阻线摩擦损伤区域与正常区域的元素对比

3.1.3 改善措施

Ni-P 合金层暴露后,在与电阻线接触的过程中易产生摩擦缺陷,因此在生产中,均为水平线制作,采用框架运输。

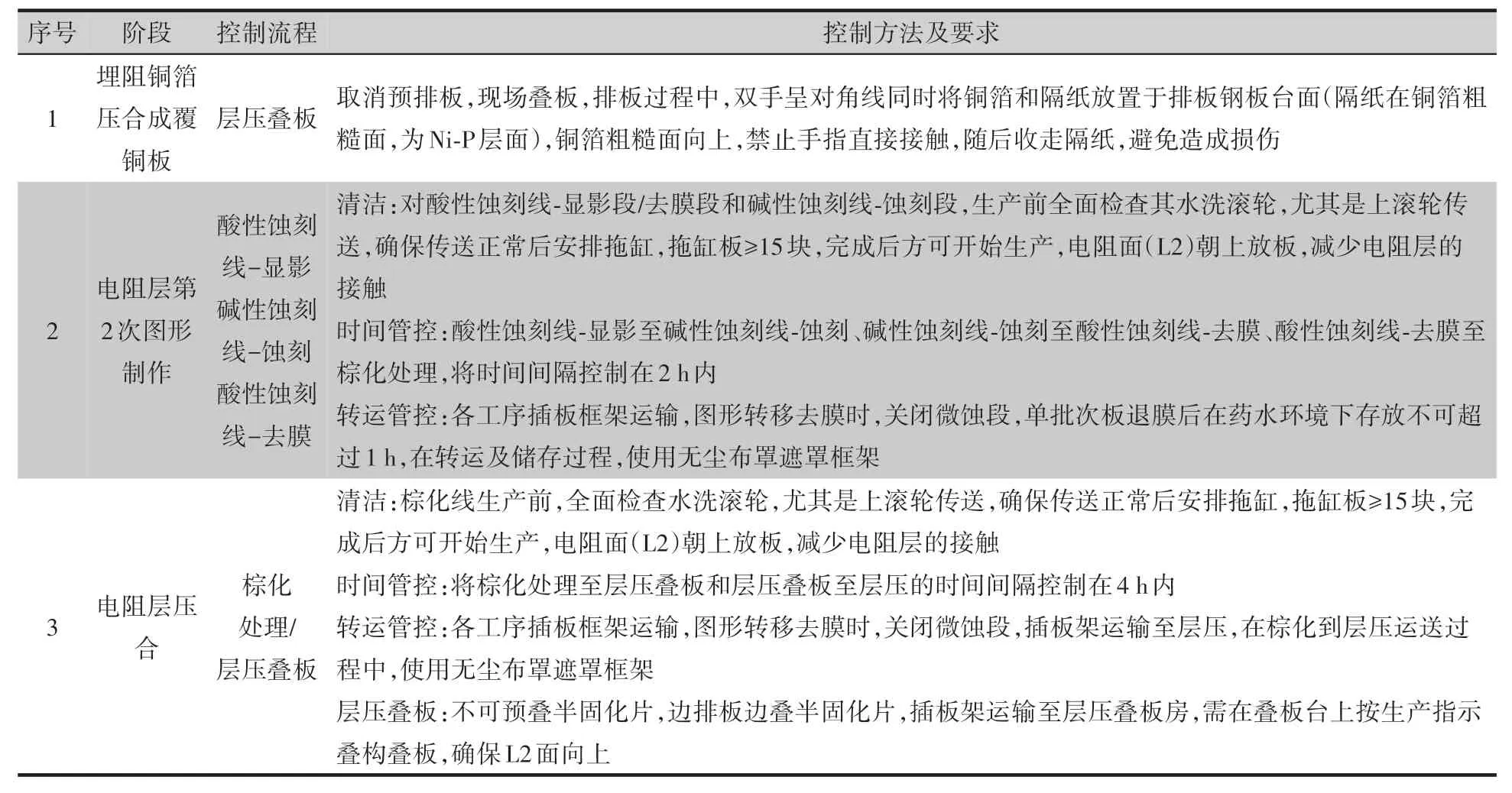

对Ni-P 合金层暴露至层压制程进行控制,确保无接触制作并保证时间管控,避免产生环境影响,具体措施见表5。

表5 电阻制作关键步骤的主要控制方法及要求

3.2 影响成品电阻值的因素及制程优化

第2批次样品交付的330单元样品,客户反馈在贴装使用过程中,有25 单元出现电阻阻值 ≥2 000 kΩ 的网络数增加的现象,占比7.5%。因此,在批量板制作前,对可能影响成品电阻值波动的因素如储存、加压烘板、回流焊等展开分析,确保批量板制作的阻值可靠性。

3.2.1 试验设计

第2批次样品E-T后的制作流程为:铣外形→最终清洗→E-T 测试→加压烘板→最终清洗→最终检验→最终品质抽检→包装出货。其中,加压烘板及成品板储存的时间可能影响阻值。客户在贴装后发现阻值失效网络波动,因此需测试回流焊的影响。

选择10 单元第2 批次样品阻值超差板(电阻值≥2 000 kΩ 网络数目超过4 个),评估其停留时间、加压烘板、回流焊等因素,测试各站点的阻值变化趋势及阻值≥2 000 kΩ 网络数的变化趋势,确定引起阻值波动的主要因素并优化流程。

3.2.2 试验流程

测试数量10 单元。初测阻值(判定为超差板)→间隔时间(31 d)→烘板前测阻值→加压烘板→烘板后测阻值→过第1 次回流焊后测阻值→过第2次回流焊后测阻值。

3.2.3 结果分析

对10 单元测试板,统计其各站点的阻值变化趋势及阻值≥2 000 kΩ网络数的变化情况,见表6。结果表明,储存及加压烘板会造成阻值整体及超差网络增加,回流焊会造成阻值减小,对超差网络无明显影响。

表6 阻值变化的影响因素测试结果

3.2.4 流程优化

为消除储存及加压烘板对成品板阻值测量的影响,同时为平衡加压烘板对阻值及翘曲的影响,将E-T 测试调整至加压烘板后;优化加压烘板参数,由常规的4.5 h,120 ℃,0.4 MPa 调整为 4.5 h,105 ℃,0.4 MPa。

优化后的流程:铣外形→最终清洗→加压烘板→E-T 测试→最终清洗→最终检验→最终品质抽检→包装出货。

另一方面,对阻值≥2 000 kΩ网络数≤2的交货板,采取E-T 复测,消除测量带来的误差,缩短包装、出货的时间,确保出货板电阻值测试的准确性。

3.3 批量产品的缺陷分析与良率统计

3.3.1 缺陷分析

对批量产品展开缺陷分析,如图8 所示。由图8 可知,电阻超差(超出上述的批量产品阻值接收标准)及微短在总报废数中占比95.02%。按照表4 所述的要求,严格控制并改善电阻超差缺陷;对微短及短路缺陷,及时检修,当比例异常时反馈工程师分析改善。

图8 批量产品的缺陷分析

3.3.2 良率统计

对于批量产品,第1 次图形及外层图形的站点良率已达99.9%以上,E-T 良率由样品制作的32.5%提升至批量产品的88.7%,最终产品良率为86.17%,满足量产需求并成功交付产品。

4 结语

本文介绍了一款埋置高阻值密集平面电阻产品,选用Ohmega-Ply250 Ω 的高方阻平面电阻材料,因密集长电阻制作条件及要求相对苛刻,需采取特殊控制,确保制作完成后的电阻值可稳定在一定公差范围内。分析平面电阻失效模式,采取措施管控电阻层的制作过程,包括采用框架转运这一无接触的生产方式、控制电阻制作过程的时间及操作等,同时分析影响成品阻值波动的因素,优化工序制作流程,最终将产品良率提升至85%以上。