改善高密度互连板镀铜填孔漏填的研究

2023-07-19杨云吴都曹大福

杨云 吴都 曹大福

(生益电子股份有限公司,广东 东莞 523127)

0 引言

近年来,智能手机、平板电脑等消费类电子产品逐渐普及,高密度互连(high density interconnector,HDI)板的需求量也不断增加。但HDI 板盲孔数动辄几十万,出现镀铜漏填的概率较高,对电镀生产环境的要求也较苛刻。本文主要从产线环境、药水性能等方面展开研究,根据不同的漏填失效模式进行分析,有针对性地实施定点改善,降低HDI 板的报废或返工频次,为HDI板制作提供参考。

1 原理介绍

1.1 填平机理

盲孔电镀在高铜低酸环境下,采用填孔类添加剂,调整铜离子在高低电位的沉积速率,即确保盲孔底部(低电位)的沉积速率大于镀件表面,填充整个盲孔,形成饱满、平整的镀孔。盲孔填平主要有起始期、爆发期、修复期和平衡期4 个阶段。在起始期,光亮剂快速扩散至孔底,抑制剂大量吸附在镀件表面,直至各种添加剂达到吸附平衡的状态;在爆发期,通过强药水交换,于较短时间内完成50%的盲孔填平任务,此阶段是填孔的最佳时期;在修复期,盲孔的铜沉积速率开始下降;在平衡期,盲孔已基本被填平,盲孔和表面铜沉积速率达到一致。在后面2 个阶段,需整平盲孔凹陷,同时抑制盲孔继续向上生长,如图1所示。

图1 盲孔填平过程

1.2 流程设计

目前,行业内的HDI 板盲孔填平板流程主要有以下2类。

(1)沉铜→除油→水洗→预浸→填孔→水洗→下料→酸洗→水洗。

(2)沉铜→除油→水洗→预浸→闪镀→水洗→微蚀→水洗→硫酸→填孔→水洗→下料→酸洗→水洗。

对比2种流程,第1类在沉铜后直接填孔,保证较薄面铜,具有一定成本优势;第2 类在填孔前增加闪镀微蚀流程,提升镀层的可靠性和填孔效果,且可满足部分产品通盲共镀的要求。因此,填孔线主要采用第2类设计。

2 缺陷介绍

2.1 盲孔缺陷

对问题板进行切片失效分析,结果显示,缺陷以漏填和凹陷为主,空洞次之,如图2 所示。本文主要对漏填问题展开改善分析。

2.2 漏填类型

盲孔漏填表现为整孔漏镀,在孔底爆发期开始出现异常,孔内仅有较薄的铜层,甚至是断铜,影响因素较多。可将搜集到的失效形态分为盲孔底部钻穿、层压介厚超标、层压杂物、沉铜不良、填孔气泡和槽内杂物这6类,如图3所示。

常见的漏填有气泡和杂物类漏填,主要针对这2类问题展开改善分析。

3 改善分析

3.1 试板设计

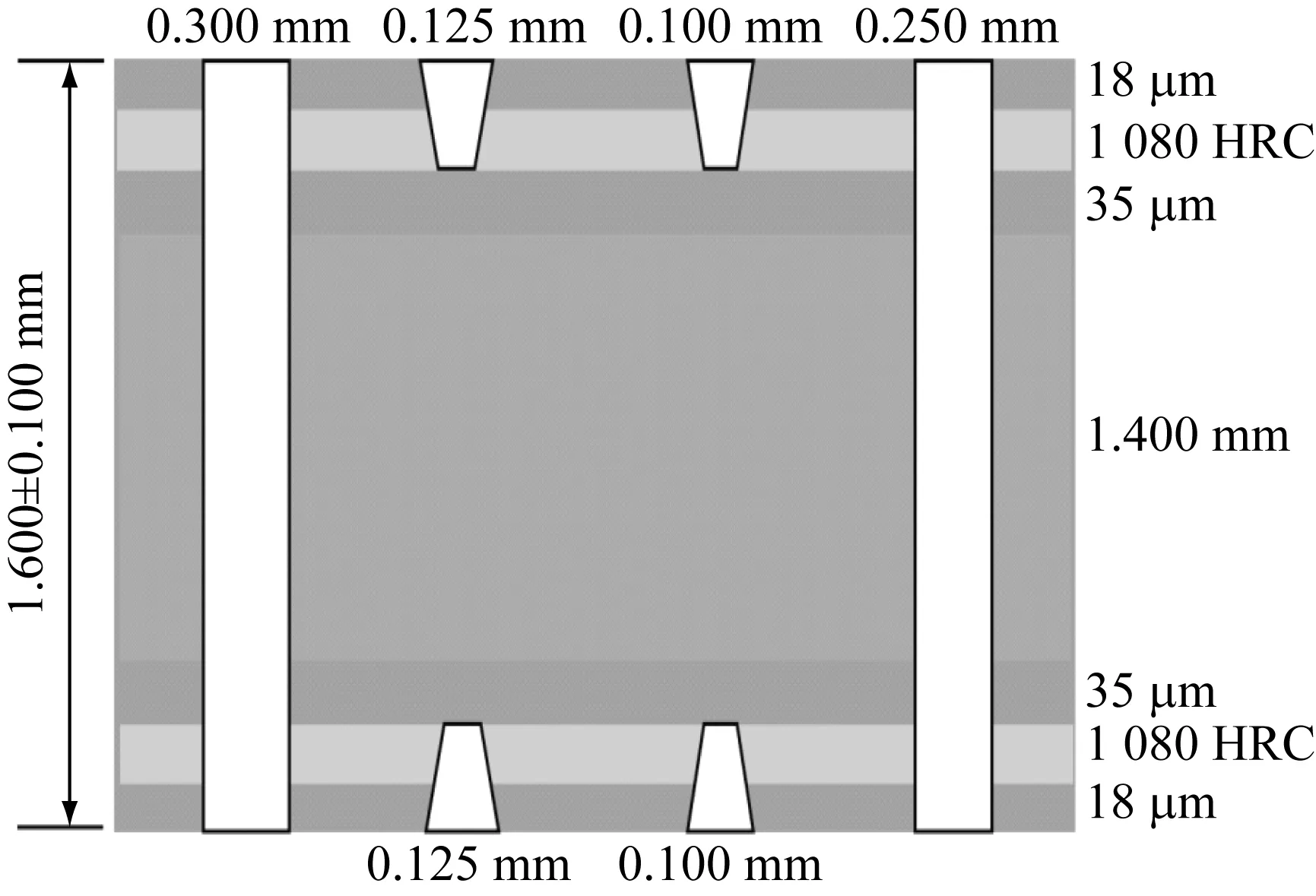

对漏填缺陷的研究,参考常见的生产板设计进行模拟试验。试板(panel,PNL)为HDI 板(1+2+1),叠层如图4所示。

图4 叠层设计

试板尺寸为610 mm×458 mm,共有12 个单元,每个单元均有盲孔和通孔,如图5 所示。其中0.100 mm 及0.125 mm 的盲孔各有24 万个/PNL。

图5 试板设计

3.2 气泡类影响

采用提拉式垂直连续电镀线填孔,在此过程中,多次从槽内提起、放下板件,与槽内的气-液面接触,可能有气泡残存于盲孔内,需采用喷流、振动、气顶等外界干扰方式消除气泡,否则会影响后续正常的盲孔填平。

3.2.1 前处理水洗

通常情况下,为保证生产板的清洗效果,满足平时洗缸的需要,对前处理水洗一般同时配备喷流泵和打气管。通孔板的孔径较大,且是贯通的,同时开启打气和喷流,产生的影响不明显。但打气+喷流对于盲孔的影响较大,因为打气产生的小气泡经喷流泵,被吸入打碎,形成粒径更小的微小气泡,不易破掉,如受喷流压力被打入盲孔内,则较难被赶出,影响后续孔内完成电镀反应。因此对喷流+打气的槽体,建议在生产时禁止同时开启喷流和打气,可在未开打气的阀门上挂常闭标识牌,并将对阀门状态的点检作为生产前的检查项,以规避此风险点。

3.2.2 液位

为保证孔内清洗和润湿效果,大多数槽体配备了喷管(由于是盲孔制作,喷流量相对通孔板较大),但当槽体液位过低时,上端喷管所带出的大喷流与液面撞击产生水花,存在气泡入孔的风险。因此,建议可适当降低液位感应器探头位置,确保液位低于最上端喷管时立即报警并调整其位置。

3.2.3 中处理

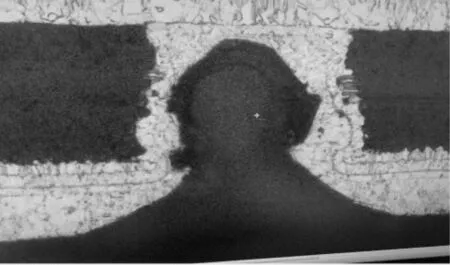

如上所述,采用闪镀+填孔,有对粗化孔内铜面的中处理(闪镀后水洗2 次+微蚀+微蚀后水洗 2 次+硫酸)环节,便于后续填孔光亮剂的吸附。根据所搜集到的气泡漏填类切片形态,大多数的闪镀层都较完整,但闪镀后出现镀铜异常,如图6所示。孔内呈现较圆滑的碗口形状,孔口伴随有包孔的趋势,由此可见气泡在闪镀后进入盲孔内部。

图6 气泡类漏填

在闪镀后、进入填孔缸前,需完成8 次提起、放下的重复动作,在此过程中存在诸多不稳定因素。如为增强孔内微蚀效果,可能选择开启超声波震荡,但在现场观察到,在处理水洗环节中一旦开启超声波,较多微小气泡受震荡影响,将悬于药水中,无法正常浮出水面,造成气泡漏填。因此,针对上述问题设计了水洗方式对比试验,对比结果见表1。

表1 中处理水洗方式对比

由表1 可知,不可采用开启超声波增加孔内微蚀效果的方式。经对比发现,硫酸缸增加气顶,在板件进入填孔前赶出气泡的方式效果较好。

3.2.4 铜缸

采用不溶性阳极钛板,在电镀过程中,阳极发生化学反应产生气泡。正常情况下,发生反应的钛板盒与槽液之间有1 层滤袋和离子膜,可将两者分隔,有效阻挡了反应气泡进入槽液,但如失去离子膜这道屏障,将大幅增加气泡入孔的风险。因此,建议在碳处理期间,全方位检查离子膜,如有破损离子膜,及时更换或在钛板固定盒外加套1层滤袋,增强气泡过滤效果。

3.2.5 过滤泵

为过滤药水中的杂质,定期更换循环/喷流泵内的棉芯,由生产人员完成操作,但不同人员的操作存在差别,导致棉芯的紧固程度不同,对泵是否处于真空的密闭状态产生影响。因此,设计实验模拟铜缸喷流泵保养过程中可能出现的异常状态,并进行对比,结果见表2。

表2 过滤泵状态对漏填影响

由表2 可知,喷流泵的状态对漏填的直接影响较大。因此建议重点关注棉芯更换时的紧固程度及保养后的排气处理。

3.3 粉尘杂物类影响

杂物的来源主要有固体和液体(油污)类杂质,大多由外界环境带入,微小异物通常仅有几十微米甚至更小,进入盲孔后较难去除,进而阻止孔内药水交换,无法正常完成电镀。因为异物多为不规则形状,所以形成的盲孔漏填也不规则,多为菱形、三角形、斜四边形等形状,如图7所示。

图7 杂物类漏填

电镀工序环境相比其他工序环境恶劣,如设备老化后产生的残屑、药水结晶、管道上冷凝的酸性油污等都有可能在电镀过程中伴随喷流进入盲孔,造成漏填,所以对杂物堵孔要从源头抓起,以防治为主,如定期保养做好6S 清洁、检验工序物料的纯度、检查过滤泵的工作效果等,消除一切外来杂物进入槽液的可能。

3.4 药水性能影响

除外界环境因素,药水自身的能力对填孔效果也有较大影响,其中添加剂最为关键。相关研究结果表明,在电镀过程中,随着电负荷的不断增加,添加剂性能会出现不同程度的下降,如图8所示。

图8 药水能力不足导致漏填

具体表现为:光亮剂被溶解氧氧化,加速作用开始失效,且吸附作用逐渐下降;抑制剂作为大分子链,在反应过程中被电解的副产物不断累积,影响填平效果。

在生产过程,槽液持续进行物理和化学反应,产生副产物,导致药水老化甚至失效。因此,需定期对药水进行工艺维护(如碳芯过滤和碳处理等),去除其中的残留物和有机副产物。

另外,载运剂相对较稳定,可协助光亮剂在阴极凹陷各处分布,模拟研究其不同浓度(管控浓度为26~34 mL/L)的影响,结果见表3。由表3可知,在载运剂浓度偏低时,会增加漏填概率,因此需确保载运剂保持一定的浓度。

表3 载运剂对漏填的影响

4 结语

HDI 板漏填失效问题的成因较多,其结果影响较大。需做好失效原因分析,对其产生的机理进行合理的科学分析、演绎推理和实验探究,最终明确失效原因,并采取有针对性的措施。随着对生产制程的逐步改进,盲孔漏填缺陷得到了显著改善,工序操作得到了优化。同时,对过程管控需制定标准,形成规范化的操作文件,并在生产中严格执行,降低HDI板不良率及报废率。