图形电镀前处理与图电匹配性研究

2023-07-19高群锋

高群锋

(上海美维电子有限公司,上海 201613)

0 引言

随着电子信息技术的高速发展和网络技术的进步,云计算、大数据和物联网等新应用对5G 带宽的需求也在快速增长,通信传输光模块的性能和部署数量实现双重提升。各种功能的增加集成,使印制电路板(printed circuit board,PCB)的布线密度也在不断增加,给线路制作带来较大挑战。在PCB 制作中,图形转移前处理方式十分重要,板件表面的前处理效果直接影响着精细线路的良品率。电镀渗锡是图形电镀的不良状况之一,其主要原因在于铜表面处理。一般前处理要求的微蚀量约0.85 μm,考虑到图形后制程的咬蚀量,需要在成品铜厚均值上补偿约4 μm.为了降低前处理对铜厚的咬蚀,在保证精细线路制作品质的前提下,研究低微蚀量对铜面粗糙度和图形制作的影响越来越重要。

1 不同型号微蚀药水形成的形貌和粗糙度

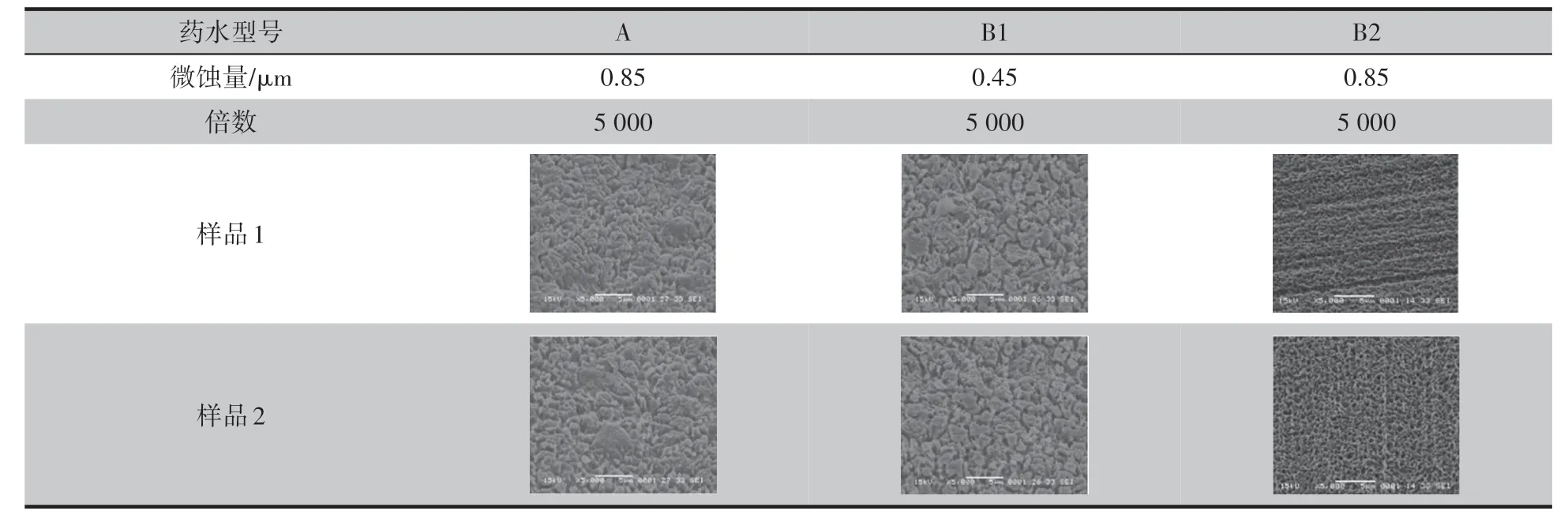

目前电镀内层、外层和阻焊工序均使用超粗化前处理药水,药水型号各有不同。不同微蚀药水微蚀铜面后的表观粗糙度及微观形貌也不一样。根据内层精细线路制作的需求,选择价格合适的超粗化药水。使用扫描电子显微镜(scanning electron microscope,SEM),对比传统超粗化药水(微蚀量0.85 μm)与一款低微蚀量药水(微蚀量0.45 μm)的形貌和粗糙度情况,结果见表1和图1。由表1和图1可见,药水A 和药水B1的SEM 形貌接近,表面呈钉头状,药水B2的SEM形貌表面呈针状。粗糙度Ra值越大,粗化效果越好,因此,药水B1在低微蚀量情况下可获得最好的粗化效果。

图1 不同微蚀药水粗糙度

表1 不同微蚀药水的SEM

2 前处理与图形电镀匹配性制作

2.1 项目目标

在PCB 生产工艺中,贴覆干膜是一道重要工序,用于PCB 图形的转移制作。干膜一般作为抗蚀层或抗电镀层,其中前处理步骤需要先去除铜面的氧化物和油污,清洁并粗化铜面,以增大干膜在铜面的附着力。

干膜的前处理方法通常可采用机械磨板方式、化学微蚀方式或机械磨板+化学微蚀等方式,对PCB 表面进行粗化处理。化学微蚀量一般控制在0.5~1.2 μm,中值0.85 μm。对不同化学微蚀处理后的铜面粗糙程度Ra(一段距离内,波峰波谷所有点到零点距离的算术平均值)和Rz(波峰到波谷之最大距离)进行比较,最终选择B1 款药水制作流程图形中的外层碱性蚀刻(去膜、蚀刻、退锡),目标微蚀量控制均值为约0.45 μm。

2.2 难点分析

在干膜前处理低微蚀量情况下,如果干膜和铜面的结合力不足,可能导致图形电镀过程中存在渗镀、掉膜等品质异常情况。

由外层图形工艺流程如图2 所示。其中低微蚀量易遇到的工艺制作难点有:①干膜前处理低微蚀量参数控制;② 干膜和铜面的结合力是否可耐图形电镀药水的攻击。

图2 外层图形工艺流程

2.3 电镀渗锡短路改善

2.3.1 渗锡短路状况

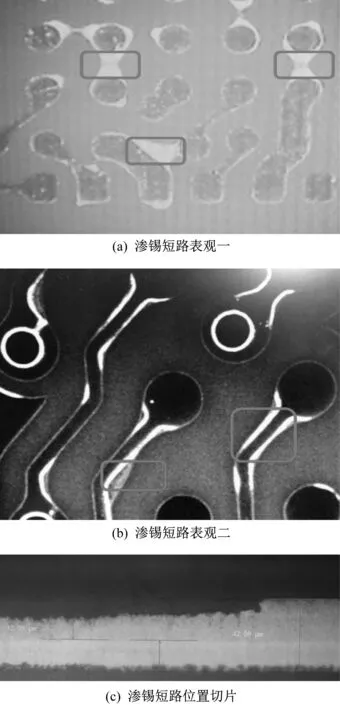

初期测试结果发现,12 块在制板(panel,PNL)中含有9 600单元,其中渗锡短路不良8 256单元,缺陷率>86%(单元不良),如图3所示。

图3 渗锡短路

2.3.2 渗锡原因分析

由图3(c)可见,渗锡短路位置图形的铜没有电镀上,初步说明干膜和铜面结合力无异常。但蚀刻后存在短路异常,说明在镀铜镀锡的图形电镀过程中存在渗锡问题。因此,针对该工艺流程,根据过程中的变量进行分析,选择“渗锡短路不良”作为响应变量。变量选择过程如图4所示。

图4 渗锡短路不良鱼骨图

结合图4 检查发现,“人、机、物、环”4 方面均正常,因此,变量在于“法”方面,造成渗锡短路不良的可能原因为微蚀段微蚀量过大和酸洗缸铜离子浓度过高。因此,选择这2 个参数的控制范围进行研究,见表2。

表2 渗锡短路不良变量选择

2.3.3 试验设计

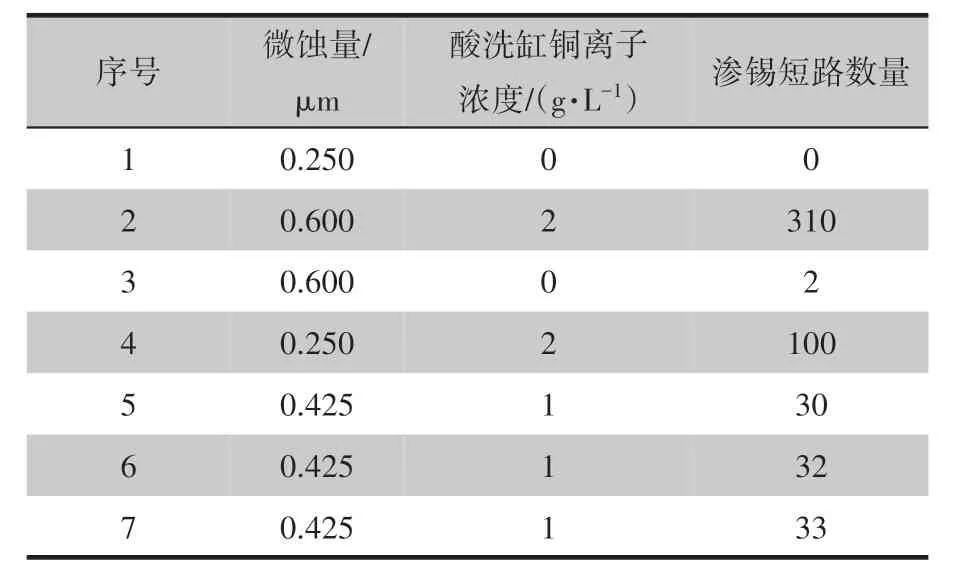

除微蚀量和酸洗缸铜离子浓度参数以外,其他变量为常量,在研究过程中保持一致。对表2中2 因子3 水平进行试验设计(design of experiments,DOE),方案见表3。

表3 样本量汇总

试板设计:选用型号为A001-BC,板厚约 1.5 mm,拼版尺寸534 mm×618 mm,1 块板=8 组=16单元。

2.3.4 数据收集方法

(1)取样位置:外层检验100%全检。

(2)样本量:见表3。

2.3.5 测量方法

自动化光学检测(automated optical inspection,AOI)。

2.3.6 数据分析方法

将收集的渗锡短路数据输入Minitab 20中,过程如下:①用方差分析(ANOVA)的方法确定影响渗锡短路的显著主效应和交互效应;② 用残差分析的方法确定DOE 试验模型设计和渗锡短路数据的拟合程度;③用主效应图和交互效应图为试验因子,分析对渗锡短路的影响定性;④ 用响应优化器来确定最优参数组合,并定量地预测响应结果。

2.4 结果与讨论

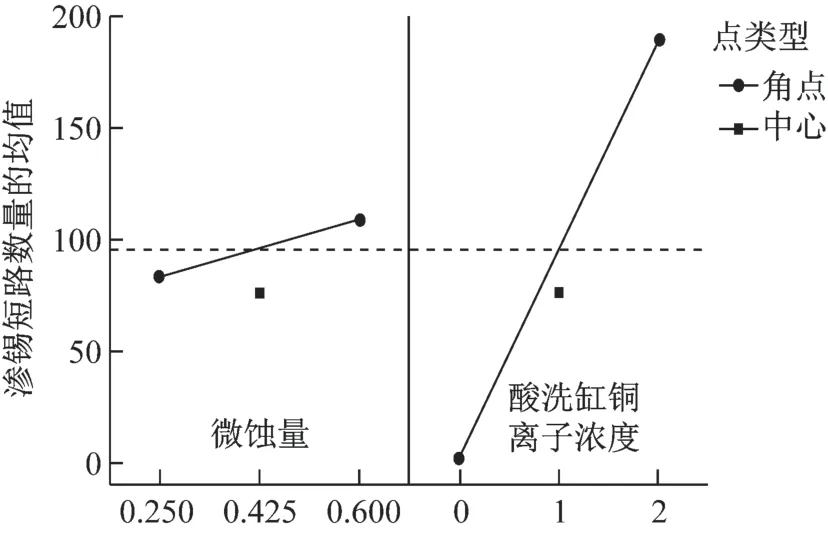

各DOE 设计方案试验完成后,收集到的渗锡短路比例见表4。主效应和交互效应如图5所示。

图5 渗锡短路比例主效应

表4 DOE研究矩阵方案和结果

开缸时酸洗缸铜离子浓度为0 g/L,随着做板量的增加,铜离子浓度会逐渐上升。铜离子浓度越小,对于渗锡改善越有利,因此,做板达到300 PNL 时,酸洗缸铜离子浓度需控制为 <0.5 g/L。微蚀量控制为0.25~0.6 μm。

3 最佳参数验证试验结果

在微蚀量0.25~0.6 μm,酸洗缸铜离子约 0.5 g/L 的条件下,以试板A001 型号板分别制作30、60、164 块板,制作结果见表5。前后试板结果对比见表6。

表5 优化参数后批量板制作AOI确认结果

表6 优化参数前后渗锡短路不良数据对比

由表5和表6可见,采用最优参数组合后,渗锡短路不良比例较之前有较大改善,从86%下降至0%。说明本次DOE 试验得出的最优参数可应用于生产。

4 结语

本文通过对比不同药水处理后的铜面粗糙度和SEM 状况,选择出适合低微蚀量制作的前处理药水。对比2 种不同微蚀量和酸洗缸铜离子浓度,结合DOE 分析结果,确认酸洗缸铜离子浓度是影响渗锡短路缺陷的关键因素。选择最佳参数,批量制作254 块板(共8 128 单元)后,AOI 机检渗锡短路不良比例由86%下降为0%,说明本次DOE 试验得出的最优参数取得了较好的改善效果。

同时,对外层去膜-蚀刻-去锡(stripping filmetching-stripping tin,SES)流程图形制作过程中遇到的多种疑难杂症,经过鱼骨图、要因分析对比、DOE 分析法研究主要影响因子,找出低微蚀量前提下,适合批量精细线路制作的参数。精细线路的品质满足要求,并降低前处理铜厚损耗。