台阶聚束AlN高温热退火形貌演化研究

2023-07-14聂子凯贲建伟张恩韬马晓宝张山丽石芝铭吕顺鹏孙晓娟黎大兵

聂子凯,贲建伟,张恩韬,马晓宝,张山丽,石芝铭,吕顺鹏,蒋 科,孙晓娟,黎大兵

(1.中国科学院长春光学精密机械与物理研究所,发光学及应用国家重点实验室,长春 130033;2.中国科学院大学,材料科学与光电工程中心,北京 100049)

0 引 言

AlGaN是直接带隙宽禁带半导体,其带隙宽度在3.4 eV至6.2 eV连续可调,对应发光波长覆盖365 nm至200 nm,是制备深紫外发光二极管(light-emitting diode, LED)的理想材料[1-4]。然而目前报道的AlGaN基深紫外LED外量子效率最高仅为20.4%,仍难以满足应用需求[5]。其中内量子效率(internal quantum efficiency, IQE)和光提取效率(light extraction efficiency, LEE)是影响AlGaN基深紫外LED外量子效率的关键因素[6-7]。尽管研究人员尝试了多种方法提高AlGaN基深紫外LED的IQE,例如设计电子阻挡层和使用超薄量子阱等方法[8-11],但是其IQE仍具有较大的提升空间。近年来,研究人员提出一种利用大斜切角衬底形成面内组分调制增强载流子局域化的方法以有效提升IQE[12-14]。该方法原理为利用大斜切角衬底使AlGaN的外延过程由台阶流模式生长转变为台阶聚束生长模式,由于Ga原子表面迁移率大于Al原子表面迁移率,Ga原子在台阶聚束的边缘区域聚集从而形成面内组分调制。由于AlGaN材料禁带宽度随Al组分升高而增大,面内组分调制现象将会导致载流子在面内产生局域化效应,在传统量子阱结构基础上增加了载流子局域维度,进而增大载流子辐射复合效率[15-16]。2019年,Sun等[17]研究发现相较于0.2°斜切角衬底,4°斜切角衬底外延AlGaN基LED的IQE从64%大幅提高至91%。此外,由于高Ga组分区域的折射率比高Al组分区域大,在面内方向形成光限制结构,提升光束沿±c方向传播比例,从而提升LEE。

除了载流子局域化效应,穿透位错密度(threading dislocation density, TDD)也是影响IQE的重要因素之一。位错在载流子输运和复合过程中会充当非辐射复合中心、载流子陷阱和漏电通道,导致IQE降低[18-20]。而衬底斜切角也会影响AlN薄膜的位错密度,Shen等[21-23]利用0.5°和2°斜切衬底外延生长AlN并测得其TDD分别为6×109cm-2和4×108cm-2,发现TDD随斜切角度增大而下降。这种不同斜切角衬底上生长AlGaN外延层之间的TDD差异将会影响不同斜切角衬底上AlGaN基LED载流子行为,不利于分析衬底斜切角对面内组分调制AlGaN的发光效率的影响。近年来,Miyake等[24-27]提出了一种面对面高温退火(face-to-face high-temperature annealing, FFA-HTA)方法,可简单高效降低AlN模板位错密度,其原理是利用高温为位错运动提供能量促使位错相互作用发生湮灭。因此,利用FFA-HTA方法一方面有效降低TDD并提高LED工作效率,另一方面降低不同斜切角AlN薄膜之间的TDD差异,有利于研究衬底斜切角和载流子行为之间的关系。

尽管FFA-HTA能够有效降低AlN位错密度,但是AlN薄膜表面形貌在高温热退火过程中也会发生变化。Fan等[28]发现在超过1300 ℃时,AlN薄膜开始分解,表面形貌变得粗糙并出现凹坑。根据AlGaN材料载流子面内局域化效应产生机理,台阶聚束形貌是形成AlGaN面内组分调制进而实现面内载流子局域化的必要条件。因此在通过FFA-HTA方法获得低位错密度AlN模板的同时,阐明不同条件的FFA-HTA对AlN模板台阶聚束表面形貌影响规律及机理是至关重要的。然而,目前在FFA-HTA过程中不同斜切角的AlN模板台阶聚束表面形貌演变过程和相应的物理机制却尚不明确,阻碍了FFA-HTA方法在制备面内组分调制AlGaN基LED方面的应用。

针对上述问题,本工作对不同斜切角c面蓝宝石衬底上生长的AlN模板在FFA-HTA过程中的表面形貌演变过程进行深入研究。分析了不同退火温度下AlN表面形貌演变过程,利用第一性原理计算台阶聚束表面不同位置Al-N原子对的脱附能量,并据此建立了表面形貌演变的物理模型。相关成果有助于指导热处理台阶聚束形貌AlN模板在制备面内组分调制AlGaN基LED方面的应用。

1 实 验

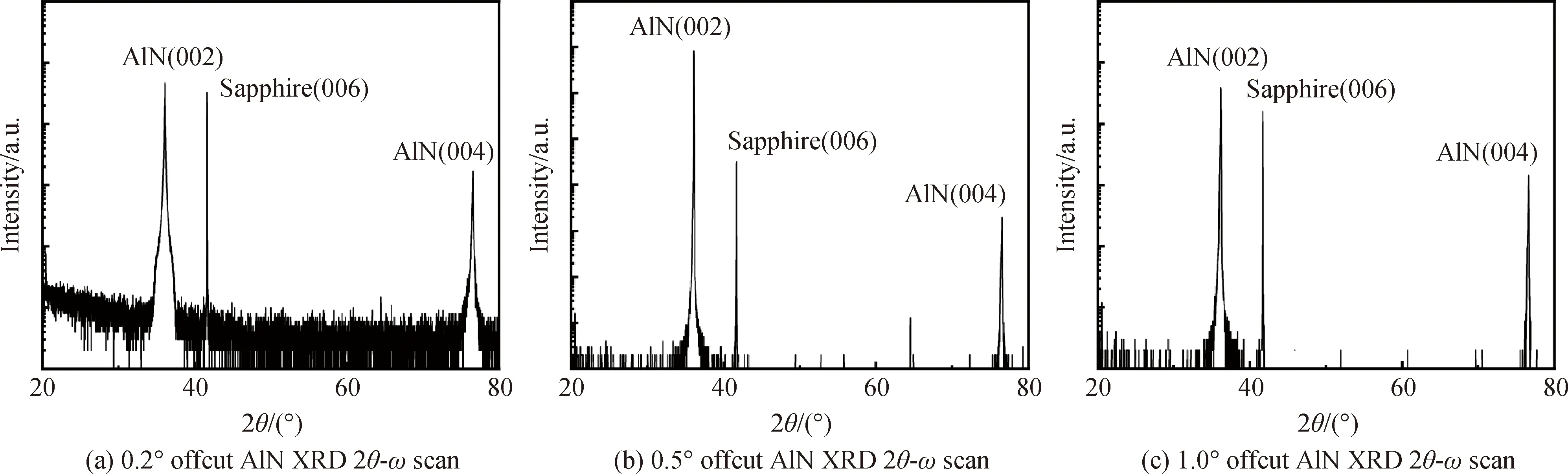

使用中晟的金属有机化合物化学气相沉积(metal organic chemical vapor deposition, MOCVD)系统在c面斜切蓝宝石衬底上外延生长AlN,衬底斜切角分别为0.2°、0.5°和1°,生长厚度为600 nm。MOCVD生长使用三甲基铝和氨气作为铝源和氮源,载气均为氢气。在生长前使用氢气在1 100 ℃下预处理10 min。第一步生长约30 nm的低温AlN成核层,生长温度850 ℃,生长压力50 mbar,Ⅴ/Ⅲ=16 900。第二步生长约570 nm 的高温AlN层,生长温度1 210 ℃,生长压力30 mbar,Ⅴ/Ⅲ=118。取10 mm×10 mm尺寸AlN样品采用面对面退火的方式进行高温退火,使用蓝宝石衬底溅射生长200 nm的AlN作为覆盖片。热退火的气氛为N2,流量为0.2 L/min,压力为1 atm,热退火的温度分别为1 500、1 550、1 600、1 650、1 700 ℃,退火时间为1 h。

采用高分辨X射线衍射仪(high resolution X-ray diffraction, HR-XRD)测定样品摇摆曲线(XRD rocking curve, XRC)的半峰全宽(full width at half maximum, FWHM)表征AlN位错密度。采用拉曼(Raman)光谱测量AlN的E2(high)峰位移量表征AlN的应力状态,采用原子力显微镜(atomic force microscope, AFM)表征AlN形貌。

2 结果与讨论

图1 0.2°、0.5°及1.0°斜切角衬底上外延AlN的XRD 2θ-ω扫描图谱Fig.1 XRD 2θ-ω scan graph of AlN samples with 0.2°, 0.5° and 1.0° offcut angle

图2 0.2°、0.5°及1.0°斜切角AlN样品在退火前后的XRD摇摆曲线半峰全宽统计图Fig.2 XRC FWHM of AlN samples with 0.2°, 0.5° and 1.0° offcut angle before and after annealing

(1)

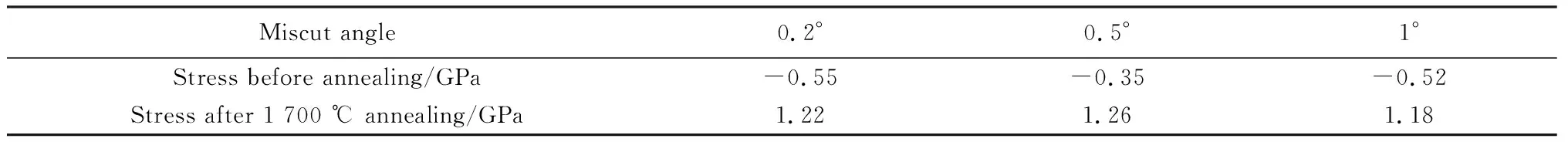

高温热退火除了能够降低位错密度,还能够改变AlN应力状态,将AlN由张应力转变为压应力状态,从而降低薄膜龟裂几率。图3为退火前和1 700 ℃退火后的AlN拉曼光谱,虚线位置为无应力状态AlN的E2(high)振动模式峰位置,图中所有拉曼光谱均已归一化。所有拉曼光谱均使用蓝宝石衬底在417.8 cm-1处的A1g峰进行校准。对于AlN材料来说E2(high)振动模式拉曼峰位移可以用来表征应力状态,AlN在无应力状态下E2(high)峰位于656 cm-1,若AlN样品E2(high)峰小于该值则AlN存在双轴张应力,大于该值则为双轴压应力。

图3 AlN样品E2(high)峰拉曼光谱Fig.3 Raman spectra of AlN E2(high) peak

AlN应力值可以使用公式(2)计算[31]:

ω=ω0+ω′P+ω″P2

(2)

式中:ω为拉曼测试所得AlN样品的E2(high)峰位置;ω0为AlN无应力状态的E2(high)峰位置,其值为656 cm-1;ω′和ω″为理论计算得到的拟合系数,其值分别为5.39 cm-1·GPa-1和-0.05 cm-1·GPa-2。经过计算,各斜切角度的AlN退火前后的应力在表1中列出,其中正值表示压应力,负值表示张应力。由表1中数据可知退火前AlN均为张应力状态,而在退火之后AlN转变为压应力状态。应力状态由张应力向压应力转变是由于蓝宝石热膨胀系数大于AlN热膨胀系数,在热退火降温过程中在AlN薄膜内形成压应力[32]。

表1 AlN薄膜退火前后应力情况Table 1 Stress of AlN film before and after annealing

AlN表面形貌对后续AlGaN外延的组分调制具有重要影响,为了探究高温退火过程中AlN表面形貌演化过程,本文利用AFM对AlN表面微观形貌进行表征。由于1 500 ℃至1 600 ℃退火后形貌变化不显著,因此图4仅展示了不同斜切角衬底的AlN样品在退火前和1 600、1 650和1 700 ℃退火后的形貌。在退火前,所有斜切角AlN均为台阶聚束形貌,如图4(a)和(e)所示,台阶边缘平直,台面上几乎没有缺陷。在1 600 ℃退火后,台阶边缘出现带有六边形或三角形特征的凹陷,如图4(b)和(f)所示,这种凹陷形状可能与AlN的六方结构有关。当退火温度上升至1 650 ℃时,0.2°斜切AlN台阶平面区域形成了直径50~200 nm的凹坑,如图4(c)所示,凹坑的边缘同样存在60°或120°的结构。然而0.5°和1°的AlN台阶平面处几乎没有凹坑,仅台阶边缘存在六方特征凹陷。当退火温度上升至1 700 ℃时,所有AlN样品表面均存在少量的晶粒,如图4(d)和(h)所示,晶粒尺寸在20~100 nm,根据上述AlN退火形貌演化的分析,这些晶粒可能来自台阶边缘和台面的六方凹坑不断扩大相互融合,最终在凹坑之间遗留少量不完全分解的AlN晶粒。

图4 AlN在退火前和1 600~1 700 ℃退火后的AFM照片,扫描尺寸5 μm×5 μm。(a)~(d)0.2°斜切角AlN的AFM照片;(e)~(h)0.5°斜切角AlN的AFM照片;(i)~(l)1°斜切角AlN的AFM照片Fig.4 AFM image of AlN without annealing and with high-temperature annealing at 1 600~1 700 ℃, the scanning area used in the AFM is 5 μm×5 μm. (a)~(d) AFM image of AlN with 0.2° offcut angle; (e)~(h) AFM image of AlN with 0.5° offcut angle; (i)~(l) AFM image of AlN with 1° offcut angle

为了探究表面形貌变化与表面原子脱附的关系,本文进一步增大样品尺寸以减少中心区域脱附原子的散逸过程,使中心区域脱附与吸附过程达到平衡状态。实验使用2英寸(1英寸=2.54 cm)AlN外延片在1 700 ℃进行FFA-HTA,衬底斜切角、生长条件和退火条件与10 mm×10 mm样品一致。图5为2英寸样品中心区域退火后AFM照片,其中图5(a)~(c)分别为0.2°、0.5°和1°斜切AlN表面形貌。与10 mm×10 mm样品相比,2英寸晶圆中心位置表面形貌变化程度较小,退火后几乎没有出现凹坑现象。这表明表面原子脱附是AlN退火后表面形貌改变的主要原因。

图5 2英寸斜切AlN外延片中心区域1 700 ℃退火后AFM照片Fig.5 AFM images of 2 inch AlN at center region after 1 700 ℃ annealing

为了更清晰地说明热退火过程中AlN形貌演化过程,根据以上AFM形貌结果和分析,本文建立如图6所示的简化模型。纤锌矿结构AlN晶体可以抽象为以Al-N原子对为基本组成单元的密排六方结构,每个Al-N原子对都占据一个六棱柱的空间。模型中六棱柱的颜色表示各位置Al-N原子对的脱附能量差异。其中红色代表在完整台阶边缘形成的初始空位缺陷,黄色代表在完整台面形成的初始空位缺陷,橙色代表在台阶边缘空位缺陷周围的继发空位缺陷,绿色代表台面上空位缺陷周围的继发空位缺陷。图6(a)~(d)和图6(e)~(h)分别代表小角度斜切和大角度斜切形貌演化过程,图6(a)~(h)中内嵌的小图为0.2°和0.5°斜切AlN形貌,对应图4(a)~(h)中矩形框内放大的AFM照片,范围为1 μm×1 μm。

图6(a)和(e)表示未退火前的台阶形貌,两者之间差异在于大角度斜切台阶比小角度斜切台阶更高更窄,这与图4中AFM照片相符。当退火温度开始升高时,台阶边缘和台面区域存在部分即将从表面脱附的Al-N原子对,在模型中分别用红色和黄色表示。当温度上升至1 600 ℃时,如图6(b)和(f)所示,台阶边缘的Al-N原子对最先开始分解并留下具有六方特征的凹坑,这与内嵌的AFM照片相符合。当温度上升至1 650 ℃时,如图6(c)和(g)所示,台面处的Al-N原子对也开始脱附并形成凹坑。由于小斜切角的AlN台阶宽度较大,因此台面处的凹坑有足够的空间扩展到较大尺寸。而大角度斜切的AlN台阶宽度较窄,台面处的凹坑尚未扩展至足够大的尺寸就已经和台阶边缘的凹坑合并形成较大的V形缺口,因此AFM照片中只能观测到小斜切角AlN台面处存在凹坑。当温度上升至1 700 ℃时,如图6(d)和(h)所示,所有斜切角AlN的台面凹坑和台阶边缘凹坑均扩展至较大尺寸并相互融合,仅留下少数融合过程中未完全分解的空隙并形成晶粒凸起。

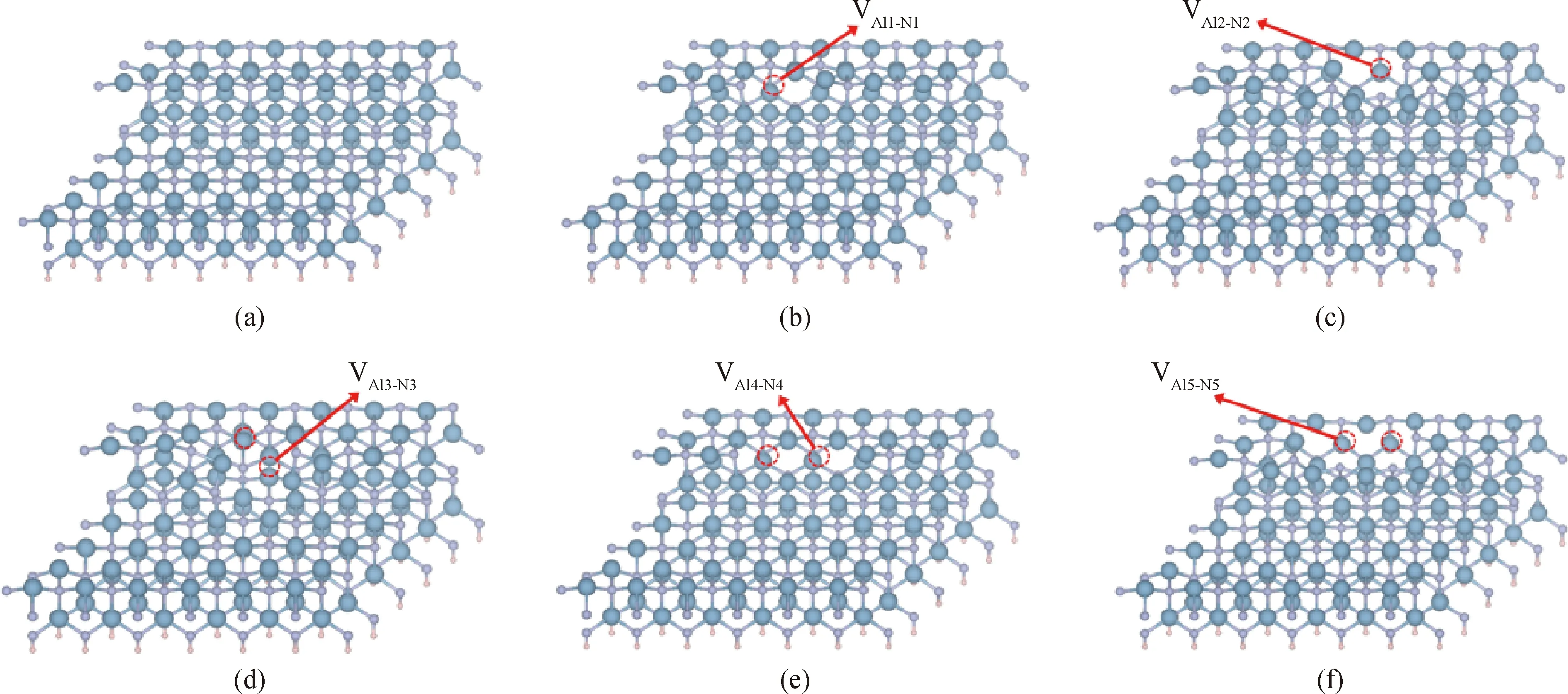

为了验证上述热退火形貌演化模型,本文利用第一性原理计算得出模型中五种位置的Al-N原子对脱附能量,并通过对比五种位置的脱附能的大小推测它们随退火温度上升形成的先后顺序。由于脱附能的计算较为复杂,因此采用Al-N原子对空位(VAl-N)形成能代替脱附能以简化计算难度,减少计算量。

空位形成能的计算利用密度泛函理论使用维也纳从头模拟软件包进行第一性原理计算,使用广义梯度近似方法作为普度-伯克-恩泽霍夫交换关联函数。计算模型超胞大小设定为6×6×3共计294个原子,如图7(a)所示,表面真空层设定为2 nm,底层的Al原子和N原子用氢原子饱和。在电子结构优化过程设定收敛能量和收敛力为10-6eV和-0.01 eV/nm。VAl-N的形成能计算是通过在完整超胞基础上移除Al-N原子对后计算总能量,再与完整超胞的总能量比较获得。所有位置的VAl-N经过电子结构优化过的结构如图7(b)~(f)所示,热力学稳定状态下的空位形成能Ef由公式(3)得出:

图7 各种状态下经过电子结构优化后的AlN超胞模型。(a)完整台阶超胞模型;(b)台阶边缘形成初始空位的超胞模型;(c)台面形成初始空位的超胞模型;(d)台阶边缘垂直方向形成两个空位的超胞模型;(e)台阶边缘水平方向形成两个空位的超胞模型;(f)台面处形成两个空位的超胞模型Fig.7 Supercell model of AlN optimized by electronic strcture in various states. (a) Without vacancy; (b) with an initial vacancy at step edge; (c) with an initial vacancy at step terrace; (d) with two vacancies vertically at step edge; (e) with two vacancies horizontally at step edge; (f) with two vacancies at step terrace

Ef=ED-EP+nAlμAl+nNμN

(3)

式中:ED为无缺陷表面总能量;EP为存在缺陷表面总能量;μAl和μN为脱附的Al原子和N原子的化学势;nAl和nN为空位缺陷的数量。退火气氛为氮气,因此原子化学势在富N条件下计算,其中Al原子化学势为3.74 eV,N原子化学势为0。各种Al-N原子对脱附位置图7中已经标出,其中E(VAl1-N1)为台阶边缘初始空位的形成能,E(VAl2-N2)为台面上初始空位形成能,E(VAl3-N3)为边缘缺陷向下扩展的空位形成能,E(VAl4-N4)为边缘缺陷向横向扩展的空位形成能,E(VAl5-N5)为台面缺陷向周围扩展空位形成能。各空位形成能数值在表2中详细展示。

表2 不同位置Al-N原子对空位缺陷形成能Table 2 Formation energy of Al-N pairs vacancy defects forming on different sites

对比E(VAl1-N1)、E(VAl3-N3)和E(VAl4-N4)的大小关系可以得出:当完整台阶边缘形成初始空位缺陷之后,以这个台阶边缘缺陷为基础的继发空位缺陷形成能较低,因此空位迅速横向扩展聚集形成大范围表面缺陷,而纵向扩展的空位形成能较高不易发生,这与1 600 ℃热退火台阶边缘形成六方特征凹坑相符合。对比E(VAl2-N2)和E(VAl5-N5)的大小关系可以发现当台面区域中心形成初始空位缺陷后,在其周围生成新的空位缺陷的形成能显著降低,这表明在台面处初始空位形成后,周围的原子将会以这个空位为中心相继形成新的空位,最终导致凹坑的产生。对比E(VAl1-N1)和E(VAl2-N2)发现台阶边缘的空位形成能远低于台面区域的空位形成能。这说明当退火温度较低时晶格振动能量不足以使台面处发生脱附,因此仅能够在台阶边缘发生脱附形成六方凹坑。随着温度升高晶格振动能量增大台面处发生脱附才会形成台面凹坑。这与实验观察的现象相符,即1 600 ℃退火AlN表面形貌仅在台阶边缘处出现凹坑,升温至1 650 ℃后0.2°斜切角AlN才在台面处产生大量的凹坑。

3 结 论

本文系统地研究了台阶聚束形貌AlN在高温热退火过程中的形貌演变过程和物理机理。首先通过FFA-HTA方法降低了位错密度,并且减少不同斜切角AlN之间的位错密度差异,同时AlN应力状态由张应力转变为压应力,可降低后续外延的龟裂问题。随后观测表面形貌发现,随退火温度升高在台阶边缘处和台面处先后出现六方特征凹坑,而增大退火样品尺寸、减少中心区域原子散逸则可以抑制凹坑的出现,证明表面原子脱附是出现凹坑的主要原因。在此基础上提出基于表面脱附理论的表面形貌演变模型,并进一步通过第一原理计算研究了表面形态的演变过程和物理机理。当退火温度为1 600 ℃时,所有衬底斜切角外延的AlN均在台阶边缘产生具有六方特征的凹坑,根据理论计算结果分析得出台阶边缘区域初始空位形成能(10.72 eV)低于台面区域初始空位形成能(12.12 eV),因此该温度下不足以在台面区域形成凹坑。随着退火温度升高至1 650 ℃,此时热运动能量足以在台面区域形成初始空位缺陷,且台面区域继发空位形成能(11.62 eV)低于台面区域初始空位形成能(12.12 eV),导致空位迅速扩大成为凹坑。然而AlN表面台阶宽度随斜切角增大而变窄,导致大斜切角AlN的台面凹坑与台阶边缘凹坑发生相互融合形成V形边缘形貌。本研究揭示了热退火过程中AlN薄膜表面形貌演化规律和物理机理,为面内组分调制的AlGaN基高效率深紫外LED提供基础。