固溶温度对薄板细晶2A97 铝锂合金强化机制的影响研究

2023-07-14牛凤姣马子博郭亚杰刘海明

牛凤姣 ,马子博 ,郭亚杰 ,刘海明

(1.长安大学 现代工程训练中心,陕西 西安 710061;2.长安大学 材料科学与工程学院,陕西 西安 710061)

Al-Cu-Li 合金属于可热处理强化铝合金,具有较高的比强度、良好的耐蚀性和抗疲劳性能,是航空、航天领域中重要的轻合金结构材料.这是因为Li是很轻的金属元素,铝合金中每添加1%的Li,密度下降3%,弹性模量提高6%,具有非常优异的减重效果[1].我国自主研发的合金2A97,其综合性能与国外第三代铝锂合金性能相当[2].

2A97 超塑性合金板材晶粒细小、制备难度较高,具有较高的耐高温性能[3]和抗疲劳性能[4],可以满足航空铝材的应用需求.对于可热处理强化铝合金而言,固溶处理过程非常关键,直接影响铝合金后续的时效过程及最终性能[5].超塑性铝合金一般为细晶结构,区别于粗晶合金,其固溶温度较低时的第二相溶解不充分,合金性能得不到充分开发,固溶温度越高且时间越长,合金中的第二相溶解越充分,可为后续时效提供更多的固溶原子[6].然而,过高的固溶温度和过长的固溶时间可能会导致过烧、淬火开裂、晶粒异常长大等现象发生,对合金的力学性能不利[7].另外,合金原本的细晶状态使得晶粒长大的可能性进一步增大,同时晶界和位错密度的变化对合金的析出行为也会产生直接影响[8-9].Dorin 等[10]研究了2198 铝锂合金晶粒发生回复前、后的析出行为变化,发现T1相有明显的晶界异质形核现象.

对于可热处理强化型铝合金,强化来源一般有固溶强化、晶界强化、位错强化、析出强化等4 种[11],通过定量或半定量计算,明确合金中各类强化机制对宏观性能的贡献,有助于针对性地调控合金微观结构,实现合金性能的深度开发[8,12-14].

Ma 等[15]比较了粗晶和超细晶7075 合金的力学性能,结果表明,经T6 处理后纳米级细晶7075 合金的屈服强度比粗晶时高120 MPa,量化分析强化来源时发现,超细晶时屈服强度高的主要原因是优异的晶界强化效果,其析出强化效果反而不如粗晶状态.Ma等[11]利用同样的定量计算方法研究了超细晶Al-Zn-Mg 合金中位错与析出强化对宏观性能的贡献,T6 时效工艺使晶内包含位错的超细晶合金强度降低,塑性提高;在不含高密度位错的超细晶合金中影响相反,原因在于位错强化和晶界强化的贡献降低,析出强化的作用不足以补偿.Rodgers 等[16]利用类似的定量计算方法研究了3%~15% 的预拉伸对AA2195 合金后续人工时效的影响,从而证明了随着形变量的提高,位错强化的作用增强,析出强化的作用减弱.

研究者们对2A97 合金,尤其是析出行为方面进行了相关研究.Zhang 等[17]结合低倍(S)TEM 图像和衍射花样认为2A97 合金T6 处理后的主要析出相为T1相、δ′相和少量θ′相,大角度晶界处析出连续分布的针状析出相,周围存在约300 nm 的晶界无析出带.Yuan 等[18]认为2A97 合金135 °C 时效时的主要析出相为T1相、θ"/θ′相和δ′相.对于2A97合金,亚晶界内的位错作为异质形核点起到促进T1相析出的作用[19].固溶制度对晶粒尺寸、晶界角度的调控一方面直接影响拉伸、耐蚀性等宏观性能,另一方面可以影响合金的析出行为[20].为使细晶2A97 合金性能通过热处理达到最佳服役状态,有必要对细晶的2A97 超塑性板材进行固溶制度的探索,研究合金热处理工艺、位错密度、晶粒尺寸、析出行为与力学性能之间的密切联系,为理解“成分-工艺-结构-性能”的四角关系提供参考,同时为进一步的热处理工艺改善奠定基础.

1 实验材料与方法

1.1 实验材料

本文所用合金为郑州轻研合金科技有限公司提供的国产2A97 合金,化学成分如表1 所示.实验处理前的原始样品为板材.合金在出厂前先、后经过铸造、均匀化、热轧、冷轧以及分级热处理,最终得到厚度为2 mm的板材,晶粒直径在10 μm以下.

表1 实验所用2A97合金的化学成分Tab.1 The chemical composition of the 2A97 alloy used in the experiment

首先将2A97 板材线切割成10 mm×10 mm×2 mm 的试样,在箱式电阻炉中进行不同温度的保温处理(时间均为1.5 h)后水淬,温度为500~550 °C(560 °C 固溶时合金出现明显过烧).根据晶粒尺寸及电导率变化,选取510 °C 和540 °C 分别作为低温和高温的固溶温度,选取依据在2.1 节进行论述,保温时间均为1.5 h.样品经固溶处理后室温水淬,之后在101-1AB型电热鼓风干燥箱中进行165 °C 的中温时效处理.

1.2 实验方法

硬度和拉伸性能是铝合金的重要力学性能指标.本文采用HV-1000A 型数显式显微硬度计对时效样品进行维氏硬度测试,加载力为4.9 N,加载时间为15 s.样品测试前进行机械研磨、抛光、清洗,之后均匀选取至少7 个位置测试,最终结果取其平均值.拉伸试样根据《变形铝、镁及其合金加工制品拉伸试验用试样及方法》(GB/T 16865—2013)设计,总长为55 mm,样品的长轴方向平行于板材的轧制方向.拉伸实验按照《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1—2010)施行,拉伸速度为1.5 mm/min,每组拉伸试样不少于4 个,最终结果取其平均值.电导率测试按《铝合金电导率涡流测试方法》(GB/T 12966—2008)进行,测3 个以上样品取平均值.

微观结构的表征设备包括金相显微镜、扫描电子显微镜(SEM)、透射电子显微镜(TEM)、X 射线衍射仪(XRD)等.金相显微镜可以观察铝合金的金相组织,反映晶粒的形态及尺寸,金相观察方向垂直于样品的轧向和横向,平行于轧面法向.在金相显微镜观察前,合金样品依次经过W14、W7、W2、W0.1的砂纸研磨;之后选用0.5 μm 的金刚石悬浮液作为抛光液进行精抛光,得到非常光亮的平面;接下来配制Keller 试剂,在样品平面上腐蚀15 s 左右;最后在金相显微镜下拍摄样品的金相组织图像.

利用带能谱附件的FEI Quanta 200 型扫描电子显微镜,可以观察合金经不同固溶温度处理后的第二相种类和含量,观察前样品须经过研磨、抛光处理.同时利用SEM 观察拉伸样品的断口形貌,以此判断合金不同热处理之后的断裂形式,断口观察前对样品进行酒精超声波清洗,去除表面污垢.

利用FEI Tecnai G2 F20 型透射电子显微镜表征合金的析出行为,分析合金经不同热处理后析出相类型、尺寸、分布等参数.为全面表征合金析出行为,成像模式有TEM和HAADF-STEM 两种,样品观察方向有[110]Al和[100]Al两种.透射电镜测试样品采用电解双喷方式制备,电解液是体积比为1∶3 的硝酸甲醇混合溶液,工作电流约为60 mA.

利用Rigaku Smartlab SE 型X 射线衍射仪(XRD)测试合金位错密度.XRD 谱图测试前样品须做电解抛光处理,目的是去除表面机械研磨及抛光引入的内应力.

2 实验结果

2.1 金相组织观察

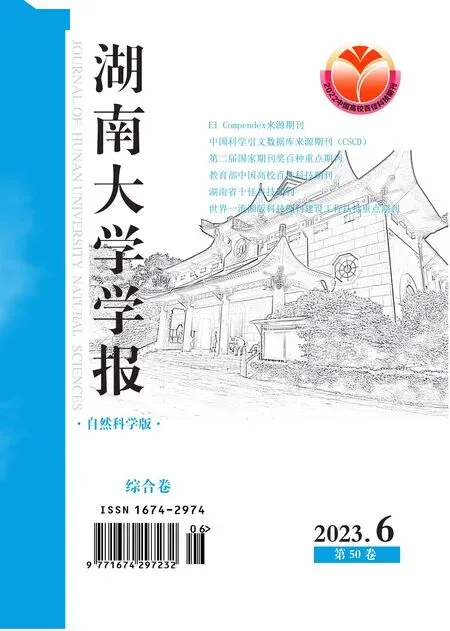

实验所用2A97 薄板的原始晶粒非常细小,尺寸在10 μm以下,经不同温度固溶1.5 h后,可能发生回复再结晶,影响晶粒尺寸,并且在温度较高时不可避免地出现晶粒异常长大的现象,如图1 所示.依据《金属平均晶粒度测定方法》(GB/T 6394—2017),500 °C、510 °C 保温时晶粒度等级均为11.0~11.5,晶粒尺寸相差不大,在此前提下,高温可以溶解更多的溶质原子,因此本文选择510 °C 作为较低的固溶温度代表.520 °C 时发生再结晶和异常长大的晶粒增多,540 °C 及以上晶粒出现100 μm 以上的粗大晶粒,平均等效直径增大明显.520~540 °C 保温时晶粒度等级为5.5~7.0,550 °C 保温后晶粒尺寸异常长大明显,晶粒度等级为4.0~4.5.晶粒尺寸过大时,明显降低晶界强化效果,影响力学性能,而540 ℃固溶时晶粒尺寸适当增大,因此本文选择540 °C 作为较高的固溶温度代表.

图1 合金经不同温度固溶处理后的金相组织和晶粒的平均等效直径Fig.1 Metallurgical structure of alloys after solution treatment at different temperatures and average equivalent diameter of grains

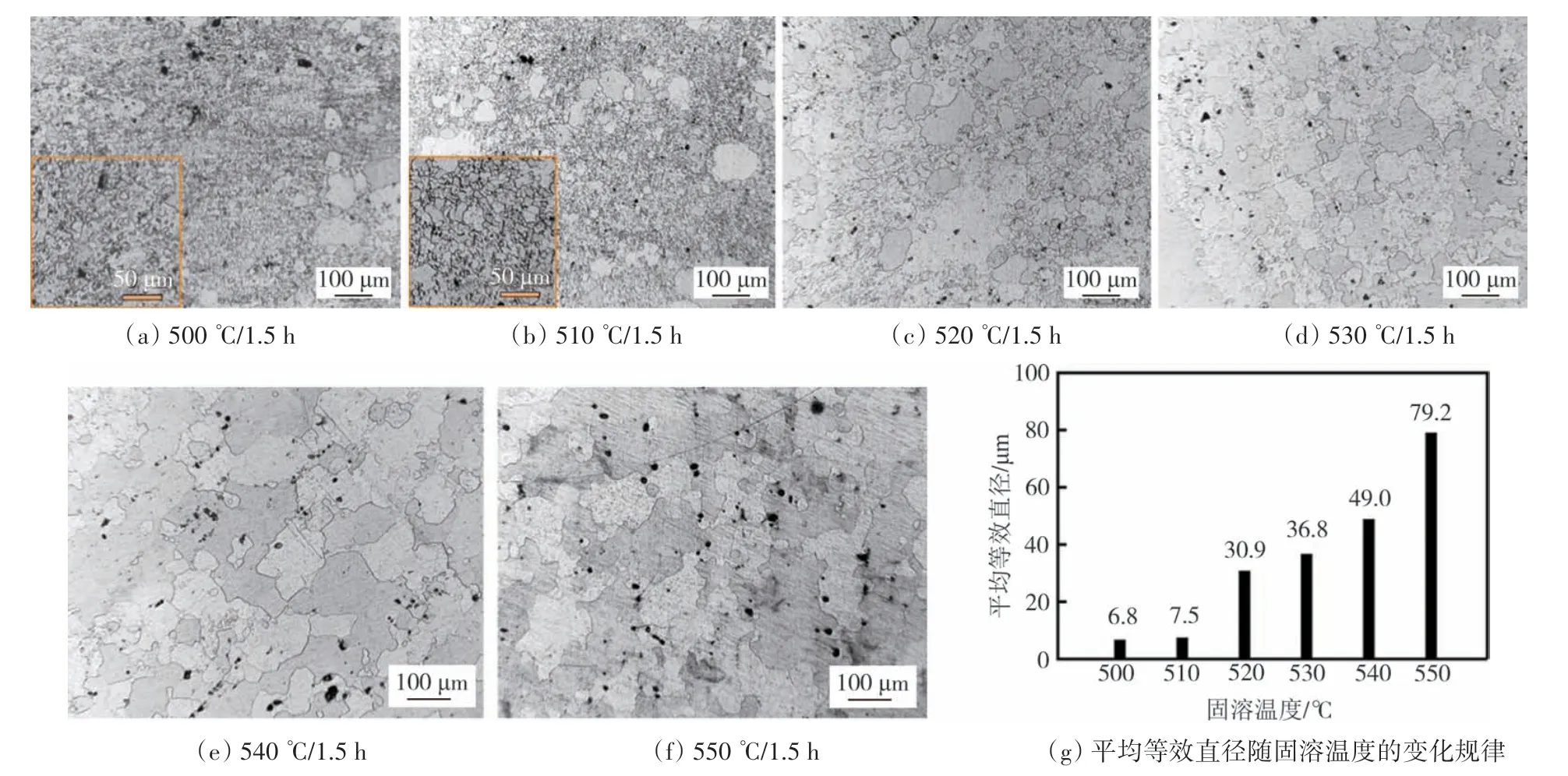

一般认为,在不过烧的前提条件下,较高的固溶温度可使第二相更加充分地溶入基体.图2(a)~(c)中的低倍背散射电子像展示了合金经固溶前、后的第二相分布情况,原始样品的第二相面积占所拍摄位置总面积的5.122%;510 ℃保温1.5 h后,第二相所占面积比降至0.992%;540 ℃保温1.5 h后,第二相所占面积比进一步降至0.504%,高温时更多的第二相粒子溶入基体.另外,金属的导电性能对其微观结构很敏感.溶质原子、晶格自振动和缺陷都会成为电子运动的散射源,阻碍电子的运动,从而使铝合金的导电性能下降[21].图2(d)为电导率随固溶温度的变化规律.在固溶时间相同的情况下,固溶温度越高,电导率越低.510 ℃和540 ℃固溶淬火后,两者的电导率分别为17.91%IAGS 和17.16%IAGS.可能的原因是,与510 ℃相比,540 ℃固溶淬火后基体内容纳了更多的溶质原子.

图2 合金不同固溶温度处理后的背散射电子像和电导率Fig.2 Backscattered electron images and electrical conductivity of alloys treated at different solution temperatures

图3 为合金表面第二相的能谱面扫描(EDSmapping)图像.原始样品中存在大量A12Cu 以及少量 A12CuMg 等低熔点第二相以及Al7Cu2Fe 等高熔点第二相,经过固溶处理后,A12Cu、A12CuMg 等低熔点的弥散相逐渐消失,剩余Al7Cu2Fe、Al6(Fe,Mn)等熔点较高的第二相粒子保留在基体中.

图3 合金表面第二相的EDS-mapping图像Fig.3 EDS-mapping images of the second phases on the surface of alloy

本文选取510 °C 和540 °C 分别作为低温和高温的固溶温度,研究固溶温度的高、低对合金后续时效样品微观结构和性能的影响.为表述方便,分别以LST 和HST 作为低温和高温固溶的简称,对应的温时效简称为LST-AA 和HST-AA,峰值时效简称为LST-PA和HST-PA.

2.2 力学性能测试

2A97 合金分别经510 ℃和540 ℃固溶淬火后,再165 ℃人工时效,时效-硬度曲线和峰值样品的应力-应变曲线如图4 所示.时效早期属于快速时效硬化响应阶段,硬度快速上升,48 h 之后硬度上升速度放缓,分别于72 h和96 h时达到硬度峰值,峰值硬度分别为177 HV和181 HV,保持一段时间的平台期后随着时效时间的延长,硬度开始逐渐下降,出现过时效现象.选取510 ℃和540 ℃固溶时效后的峰值样品进行拉伸性能测试后发现,前者的屈服强度、抗拉强度和延伸率分别为498 MPa、546 MPa、5.7%;后者的屈服强度、抗拉强度和延伸率分别为481 MPa、506 MPa、3.0%.也就是说,510 ℃固溶时效工艺得到略低的峰值硬度,但是屈服强度、抗拉强度、延伸率等指标都明显优于540 ℃固溶时效工艺.为探究目标合金出现这种现象的原因,选取510 ℃和540 ℃固溶时效后的峰值样品,即LST-PA 样品和HST-PA 样品作为研究对象,进行析出行为表征以及拉伸试样断口观察,结合晶粒尺寸等微观结构特征研究合金断裂机理,分析合金强化机制.

图4 实验合金力学性能的表征结果Fig.4 Characterization results of mechanical properties of the experimental alloys

2.3 显微结构表征

图5 和图6 分别为沿[110]Al和[100]Al方向观察时LST-PA 和HST-PA 样品的晶内(S)TEM 图像,电子束方向分别平行于铝基体的[110]Al和[100]Al方向,显示了晶内的析出相类型和形貌.

图5 沿[110]Al方向观察时LST-PA和HST-PA样品的晶内(S)TEM图像Fig.5 Intragranular(S)TEM images of the LST-PA and HST-PA samples viewed along the [110]Aldirection

图6 沿[100]Al方向观察时LST-PA和HST-PA样品的晶内(S)TEM图像Fig.6 Intragranular(S)TEM images of the LST-PA and HST-PA samples viewed along the [100]Aldirection

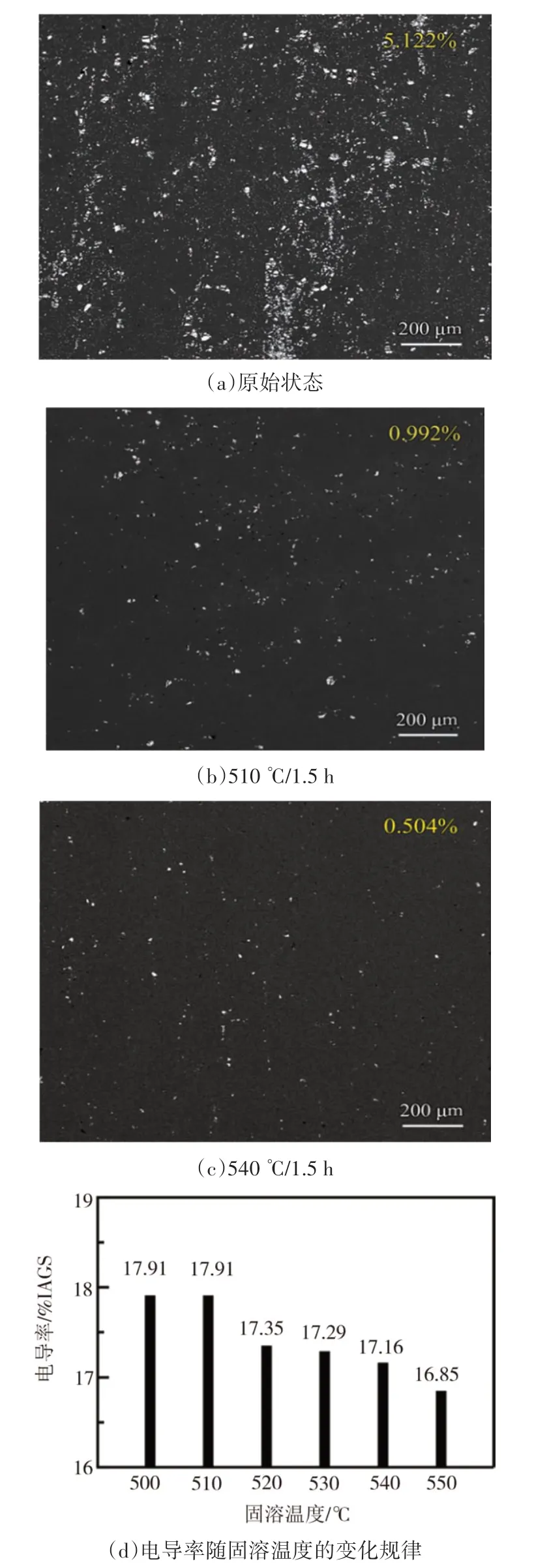

两种时效样品的晶内析出相均包括T1相(Al2CuLi)、δ′/θ′/δ′复合相(Al3Li/Al2Cu/ Al3Li)[22]、S相(Al2CuMg)、σ相(Al5Cu6Li2)和GPB区(Al3x-2Cu2x+2Mg2x+2)等多种类型,从数量和所占体积比例来看,T1相为主要强化相.图7 为峰值样品的低倍HAADF-STEM 图像.由图7 可知,晶界处主要析出T1相,并且可以看出LST-PA 样品的晶粒尺寸明显小于HST-PA 样品,在拍摄范围内LST-PA 透射照片中的平均等效直径约为1.4 μm,HST-PA 样品的平均等效直径约为3.8 μm.值得注意的是,透射电镜拍摄区域较小,所测晶粒尺寸不能作为整体晶粒尺寸的代表,用金相组织图统计晶粒尺寸更具代表性.LST-PA 样品的晶界绝大部分属于小角度晶界,小角度晶界处有大量T1相异质形核,并且小角度晶界处附近没有明显的晶界析出带(Precipitate-free Zone,PFZ),晶界析出的T1相尺寸与晶内差距较小.HST-PA样品中大角度晶界比例远高于LST-PA 样品,晶界处同样析出T1相,不同的是析出相尺寸更加细小、分布更加连续.并且晶界附近出现明显PFZ,宽度约为100 nm.

图7 峰值样品的低倍HAADF-STEM 图像Fig.7 Low-magnification HAADF-STEM images of the peak-aged samples

PFZ 的宽度与相邻两个晶粒之间的取向差有关系,在相同处理条件下,小角度晶界附近PFZ 宽度小于大角度晶界[23].与小角度晶界相比,大角度晶界处更易形成PFZ,并且有研究证明PFZ直接影响力学性能.Srivatsan 等[24]认为晶界处的PFZ 对Al-Cu-Li 系列合金的强度影响不大,但是明显降低整体塑性.Ogura等[25-27]在Al-Zn-Mg和Al-Cu-Li合金中都发现了PFZ 的宽化会引起合金延伸率的下降,纳米压痕硬度实验证明PFZ 相对于晶内的低硬度是延伸率下降的主要原因.此外,Liu 等[28]通过晶体塑性有限元方法和扩展有限元计算方法证明 PFZ 易引发应力集中,加速晶界处的裂纹扩展速率,进而产生沿晶断裂.因此,HST-PA 样品中存在的宽大PFZ 是其延伸率较低的主要原因.

T1相为盘片状,其强化效果不仅与数量密度、分布有关,与径厚比同样关系密切,研究证明,体积密度相同的情况下,盘片状析出相径厚比越大,析出强化的作用越强[29].高倍TEM 图像显示,峰值时T1相基本均为1 个单胞厚度.因此,本文通过统计T1相的直径,即HAADF-STEM 二维图像中T1相的长度,即可实现不同样品析出相径厚比的定性比较.峰值样品中的主要析出相T1相的尺寸统计图如图8 所示.LST-PA 和HST-PA 样品晶内T1相的平均直径分别为200.8 nm 和176.6 nm,晶界T1相的平均直径分别为70.6 nm 和49.4 nm.也就是说,LST-PA 样品中晶内和晶界析出的T1相径厚比均大于HST-PA 样品.值得注意的是,两者析出相的体积密度可能并不相同,因为HST-PA 样品的溶质原子数分数更高,所以需要结合断裂机制及强化机制分析得到析出强化在两种合金中对强度的贡献差异.

图8 峰值样品中的主要析出相T1相的尺寸统计图Fig.8 Size statistics of the main T1precipitates in the peak-aged sample

2.4 断口形貌观察

LST-PA 和HST-PA 拉伸试样经拉伸断裂后断口的SEM 图像如图9 所示,同时展示了二次电子像和背散射电子像.从断口上看,两者都是韧脆混合断裂.LST-PA 断口倾斜度大,这是韧性断裂的典型特征,同时在断口的其他位置也存在较平的平面,属于脆性断裂的特征.HST-PA 样品的断口绝大部分较平,脆性断裂比例大.LST-PA 样品内的韧窝较多,如图9 中的橙色箭头所示,一般来说,韧窝是由材料断裂时空洞聚集而形成的,空洞容易在第二相颗粒处形成,有些颗粒位于韧窝中,如图9 中蓝色圆圈所示,有些颗粒在材料分离时发生脱落[30].经EDS表征可知,这些第二相颗粒成分为AlCuFeMn.晶间断裂的形貌取决于晶粒形状,从图9 可以看出,LST-PA和HST-PA 样品晶间断裂的比例都比较高.晶间断裂的原因在于晶界的强度低于晶内,容易成为局部断裂的初始位置,较高的晶界强度可使材料具备更高的拉伸性能[31].LST-PA 样品中的晶界多为小角度晶界,并且晶界析出相的尺寸也明显高于HST-PA样品,HST-PA 样品中大角度晶界比例较高,晶间的析出相与晶内差别大,尺寸细小、分布连续,同时具有较宽的PFZ,拉伸时更容易在晶界处产生应力集中,这是LST-PA 样品强度更高、塑性更好的重要原因.

3 分析讨论

Al-Cu-Li 合金属于析出强化型铝合金,其主要的强化来源有4 种,分别为固溶强化、晶界强化、位错强化及析出强化,用公式可以表示为[16]:

式中:ΔσYS为材料的屈服强度;Δσss、ΔσHP、Δσd、Δσppt分别为固溶强化、晶界强化、位错强化和析出强化的强度增量.

3.1 固溶强化

合金的固溶强化效果与溶质原子和基体原子的原子半径差、溶质原子数分数有关[32].本文合金中主要的溶质原子包括Cu、Li、Mg 原子等几种类型,由图5~图7可知,该合金中析出强化相的种类繁多,包括T1相(Al2CuLi)、δ′/θ′/δ′复合相(Al3Li/Al2Cu/ Al3Li)、S 相(Al2CuMg)、σ相(Al5Cu6Li2)、GPB区(Al3x-2Cu2x+2Mg2x+2)等.溶质原子与基体原子之间相互配合,在峰值时多数以强化相的形式析出.假设2A97 合金的主要合金元素全部以固溶形式存在,根据Fleischer 公式[33]计算其固溶强化作用,如表2所示.其中Li原子在铝合金中单位含量的固溶强化作用没有查阅到相关数据,但是Noble 等[34]在研究Al-Li 合金的强化机制时发现,Li 原子的固溶强化作用非常弱,并且Li 在Al-Li 合金中的常温固溶度非常低(原子数分数低于1%)[35],Cu、Mg 等合金元素的添加使Li 的固溶度进一步降度[36],使得Li 原子极容易以析出相的形式存在,因此此处没有列出Li 原子的固溶强化值.经计算,主要合金元素固溶强化效果最强时为屈服强度贡献约61.3 MPa.峰值时绝大部分溶质原子以析出相的形式析出,仅余少量固溶原子.

表2 2A97合金中主要溶质原子对屈服强度的贡献Tab.2 Data on the primary solute atoms in Al 2A97 and their contribution to yield strength

Dacostateixeira 等[37]利用TEM 和核磁共振技术研究Al-Cu 合金的强化机制时发现,过时效阶段与峰值时相比,固溶状态的Cu 原子数分数保持不变,峰值时可析出的溶质原子已经充分析出.而且与析出强化相比,固溶强化在不同时效工艺峰值时的差别很小[15],Rodgers 等[16]在计算不同强化方式对变形时效AA2195合金屈服强度的贡献时,将固溶强化的效果认定为一个相同的近似值.Topping[32]在研究铝合金强化机制时也采取了类似的处理方法.

本文将固溶强化对LST-PA 和HST-PA 样品屈服强度的贡献认定为一个相同的远小于61.3 MPa 的近似值m.

3.2 晶界强化

在铝合金领域,晶粒尺寸大于15 nm 的条件下,一般认为细晶相比于粗晶具有更好的强化效果,具体可用Hall-Petch公式[38]表示:

式中:σ0为合金在单晶内的固有强度;k为Hall-Petch 常数,代表晶界强化的有效程度[39];d为晶粒等效直径.对于铝合金而言,σ0约为20 MPa,k约为0.12 MPa·m0.5[32].结合晶粒直径估算可得,LST-PA合金和HST-PA 合金中晶界对强度的贡献分别约为63.8 MPa和37.1 MPa.

3.3 位错强化

LST-PA 和HST-PA 样品都经过了高温固溶,均会发生回复再结晶,然而保温温度不同,得到的位错密度也不尽相同,从而影响位错强化的强度增量.合金内位错的存在引起基体发生微应变,Williamson-Hall 方法[40-41]证明微应变大小与衍射峰的半高宽有关,因此可以通过以下方法计算位错密度对强度的贡献:

首先,利用X 射线衍射仪在2θ角为30°~ 90°内对固溶前、后的合金样品进行扫描,得到XRD 图谱;之后用Jade 6.5 软件得到铝基体不同布拉格衍射角度下的半高宽B,然后利用以下公式计算样品内部的微应变ε[42]:

式中:λ为入射电子束波长;K为常数;θB为布拉格角;d为晶粒等效直径.利用式(4)[43]计算位错密度ρ.

式中:b为伯格斯矢量;d为晶粒等效直径.位错强化提供的强度增量与位错密度正相关,可用Bailey-Hirsch关系式[44]表示为:

式中:M是平均取向因子;α为与晶格结构有关的常数[45];μ为剪切模量度.对于本文Al-Cu-Li 合金而言,M=3.06,α=0.2,μ=26.9 GPa,b=0.286 nm[46].

合金经固溶前、后得到的XRD谱图如图10所示.利用Jade 6.5软件得到Al基体各个衍射峰的半高宽,利用式(3)和式(4),计算得到LST-PA 和HST-PA 样品中的位错密度,分别为2.08×1014m-2和0.82×1014m-2,相对于原始样品的位错密度3.12×1014m-2均有明显减小.这是由于合金在510 °C 和540 °C 保温过程发生了回复再结晶.而540 °C保温时温度较高,合金发生回复再结晶的程度高于510 °C,因此位 错密度更低.结合式(5)计算得到LST-PA和HST-PA样品中位错对强度的贡献分别为67.9 MPa和42.7 MPa.

图10 合金经固溶前、后得到的XRD图谱Fig.10 XRD patterns of the alloy before and after solid solution treatment

3.4 析出强化

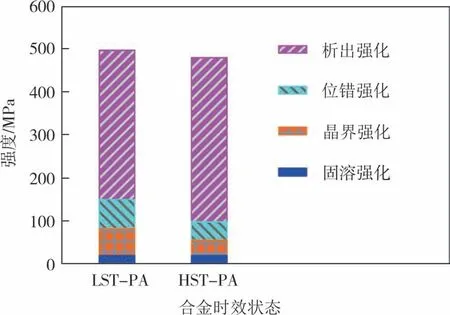

析出强化的效果与析出相类型、体积密度、尺寸、分布等多种因素相关,尽管有材料科学工作者对于T1相和θ′相总结出了一定的经验强化公式[29,47],然而针对本文所研究的铝合金,其析出相类型包括盘片状T1相、盘片状δ′/θ′/δ′复合相、板条状S 相、方块状σ 相、针状GPB 区等,种类众多,相结构、惯习面、尺寸等参数差异很大,可剪切性也各不相同,难以分类计算其强化效果,所以无法根据已有的经验公式定量计算析出强化对力学性能的贡献.因此,本文采用半定量的方式,利用式(1),根据已知数据推测析出强化对屈服强度的贡献,如表3所示.LST-PA和HST-PA 样品屈服强度的强化来源以图11中柱状的示意图形式表示.

图11 固溶温度影响下T6态合金屈服强度的强化来源Fig.11 Effect of solid solution temperature on the main components contributing to the yield strength in the T6 temper

表3 不同强化方式对合金强度的贡献Tab.3 The contribution of different strengthening methods to strength of peak-aged samples MPa

由图11 可知,LST-PA 样品中析出强化对强度的贡献低于HST-PA 样品约35 MPa,原因在于以下几个方面.根据图2 中粗大第二相含量的SEM 图像,结合电导率测试结果,HST-PA样品合金元素的固溶更加充分,溶质原子数分数更高,并且晶界面积更小,晶界析出相尺寸也更小,因此晶内析出相的体积密度更大.前人的研究结果表明,析出相类型相同的情况下,体积密度越大,析出强化对强度的贡献也越大.另外,HST-PA 样品中的晶界面积小于LST-PA样品,并且晶界析出相尺寸更小,这也是HST-PA 样品晶内析出相体积密度更大的原因之一,并且晶内析出相尺寸及分布更加细小弥散.综合以上原因,HST-PA样品析出相对强度的贡献整体大于LST-PA样品.

综上所述,对于细晶合金,为使合金得到良好的力学性能,在不过烧的前提的下,固溶温度并不是越高越好,而是必须同时保证晶粒尺寸没有明显长大.另外,尽管510 °C 的固溶温度相对于540 °C 使得合金T6 峰值时效时取得了更为优异的力学性能.但是通过分析发现,低温固溶时合金的析出强化能力并没有得到充分展现,后期可通过分级固溶、调整时效工艺等手段进一步提高该类薄板细晶2A97 合金的宏观力学性能.

4 结论

固溶过程通过影响薄板细晶2A97 合金的晶粒尺寸、后续时效析出行为、位错密度等微观结构,可以实现宏观力学性能的调控,经过硬度、拉伸性能测试,结合金相、SEM、TEM、XRD 等表征方式,得到的主要结论如下:

1)对于细晶2A97 合金,在不过烧的前提下,固溶温度越高,电导率越低,同时晶粒尺寸越大,510 °C以下合金原本的细晶组织得以保持,540 °C 及以上晶粒尺寸明显增大.

2)510 °C 固溶时效的峰值样品相对于540 °C 具有更高的强度和延伸率,主要原因在于后者位错密度低,晶粒尺寸较大,并且具有较宽的PFZ,造成晶界强度弱,不利于强度和塑性.

3)尽管510 °C 固溶时效的峰值样品晶内和晶界的主要析出相T1径厚比均大于540 °C,但是由于540 °C 固溶后溶质原子数分数更高,并且晶内析出相比例较高,因此,540 °C 固溶时效合金的析出强化作用更强.