镍钴铝三元锂电池容量“跳水”机理研究

2023-07-14杨小龙罗卫樵燊高晓琳

杨小龙 ,罗卫,樵燊,高晓琳

(湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

近年来,使用清洁能源的新能源汽车特别是电动汽车得到快速发展,锂电池凭借着高能量密度、高功率密度、无记忆效应、自放电率低以及循环寿命长等优点,成了新能源汽车的首选储能方式[1].但是,随着锂电池的使用,伴随容量衰减以及功率下降,严重影响电动汽车的续航里程、加速性能以及安全性,因此,当车用锂电池衰减到初始容量的80%时,为避免安全隐患发生会强制锂电池退役.退役下来的锂电池由于还有较高的使用价值,往往会被梯次利用,布置在电动工具、储能系统中使用.然而,锂电池在梯次利用周期中经常出现容量“跳水”现象,容量“跳水”现象指的是锂电池在某个阶段,最大可用容量发生突变,容量衰减速率增大,同时亦伴随着内阻在某个阶段发生突变,内阻增长速率突然增大[2].容量“跳水”极大地缩短了锂电池的全生命周期,因此,需要对容量“跳水”机理进行研究,指导电池设计或者使用策略制定,进而避免发生容量“跳水”,增加锂电池的使用价值.

NCA/石墨锂电池相比磷酸铁锂电池,具有更高能量密度、更好的低温性能等优点,被广泛使用在电动汽车上[3].不少学者研究了NCA/石墨锂电池的循环老化.Wang等[4]研究不同充电模式下的NCA/石墨锂电池的老化性能,相比于恒流恒压充电模式,恒流充电模式能使锂电池快速衰减.Wong 等[5]研究不同放电倍率下的NCA/石墨锂电池的老化性能,大倍率放电能够加快锂电池老化,脉冲放电比恒流放电能使锂电池更快老化.Waldmann 等[6]研究不同温度下的NCA/石墨锂电池的老化性能,从0 到60 ℃,随着温度的升高,锂电池的老化速率逐渐变小.以上学者研究的都是锂电池容量“跳水”前的老化影响因素以及对应的老化机理,大多数老化实验衰减到80%左右便终止,对于容量“跳水”阶段鲜有涉及.而在实际应用过程中,锂电池梯次利用阶段也十分重要,因此需要对容量“跳水”进行机理分析.

锂电池老化机理的表征方法可分为破坏性表征和非破坏性表征.破坏性表征方法是通过将NCA/石墨锂电池拆解,进行形貌观察、元素测定以及成分分析等工作[7].Bhattacharya 等[8]将循环后的电池拆解,利用透射电子显微镜等工具,观察25 ℃和60 ℃环境下负极表面固体电解质界面层(Solid Electrolyte Interphase,SEI)的生长规律,在60 ℃下,SEI 膜生长比较均匀,可以快速地覆盖负极表面,而在25 ℃下SEI生长存在不一致性,这会消耗大量的循环锂,使得容量相比60 ℃衰减得更快.非破坏性表征方法是通过固定节点老化实验,利用不同节点下的外特性数据分析整个容量衰减周期内的老化模式,常用的非破坏性表征方法有差分电压(Differential Voltage,DV)分析方法和电化学阻抗谱(Electrochemical Impedance Spectroscopy,EIS)分析方法[9].Zulke 等[10]采用DV 分析方法研究不同荷电状态和不同温度下NCA/石墨锂电池在长时间搁置下的老化模式,发现日历老化主要的老化模式是SEI 膜生长造成的锂离子损失.杨博健等[11]采用EIS 分析方法研究了三元锂电池在不同温度(25 ℃、45 ℃)和不同充电倍率(0.5C、1C)下的老化模式,结果表明,在这4 种循环条件下,锂离子损失和活性材料损失在电池老化中占主导地位,电导率损失影响较小.

为了探究NCA/石墨锂电池老化后期容量“跳水”现象的老化机理,本研究将非破坏性表征方法和破坏性表征方法相结合.首先,设计固定节点老化实验,记录每个节点的电池容量、内阻和阻抗谱等外特性数据;接着,通过DV 分析方法对锂电池全生命周期的老化模式进行定性分析;然后,基于EIS 分析方法和电压“迟豫”效应分析方法辨识“跳水”现象的诱因;最后,通过形貌观察对分析结果进行进一步验证.对老化后期容量“跳水”现象的内在机理进行研究,可以为指导长寿命锂电池设计提供理论基础.

1 实验方法

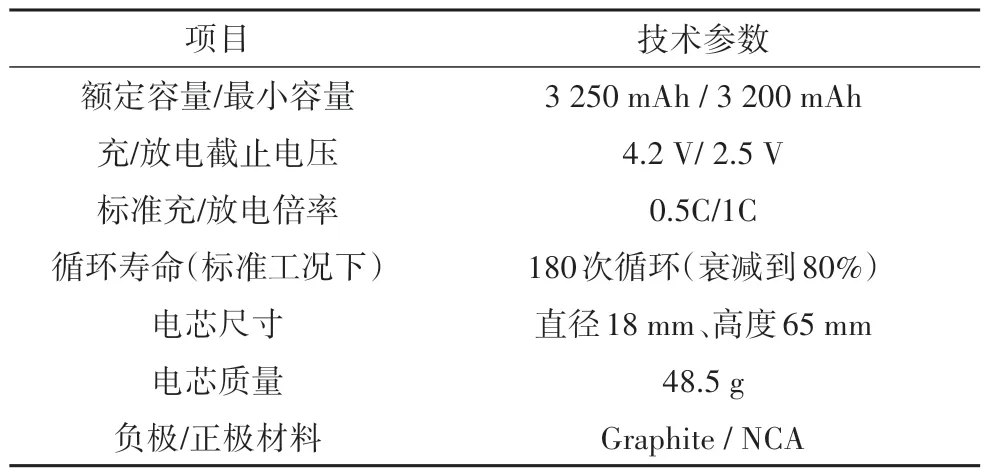

实验采用的是全新松下三元圆柱锂离子电池,型号为NCR18650B,负极材料为石墨,正极材料为NCA,技术参数如表1 所示.首先,在25 ℃下对电池进行参考性能测试(Reference Performance Test,RPT),包括容量标定测试、DV 测试、混合脉冲功率特性(Hybrid Pulse Power Characteristic,HPPC)测试、EIS 测试以及电压“迟豫”效应测试.具体测试步骤如下:

表1 松下NCR18650B锂电池技术参数Tab.1 The technical parameters of Panasonic NCR18650B lithium-ion battery

容量标定测试按以下工步循环2 次:①将锂电池以0.5C恒流充电直至电压升至4.2 V,接着以4.2 V恒压充电直至电流降至65 mA;②静置1 h;③将锂电池以0.5C 恒流放电直至电压降至2.5 V;④静置1 h.选取第2次循环的放电容量作为当前节点下的容量.

DV 测试按以下工步进行:①将锂电池以1/6C恒流充电直至电压升至4.2 V;②静置1 h;③将锂电池以1/2C 恒流放电直至电压降为2.5 V;④静置1 h.将充电段数据进行均值滤波,接着进行差分处理,绘制当前节点的差分电压曲线.

HPPC 测试按以下工步运行:①将锂电池以0.5C恒流充电直至电压升至4.2 V,接着以4.2 V恒压充电直至电流降至65 mA;②静置1 h;③将锂电池以0.5C恒流放电,直至消耗10%的标定容量;④静置1 h;⑤循环工步③~④,直至电压降至2.5 V.

EIS测试按以下设置进行:①锂电池荷电状态为100%;②频率范围为0.01~10×103Hz,幅值为0.002,灵敏度为1.

电压迟豫效应测试按以下工步运行:①将锂电池以1C 倍率恒流充电直至电压达到4.2 V,接着以4.2V恒压充电直至电流降为65 mA;②静置7 h;③将锂电池以0.5C 倍率恒流放电直至电压降为2.5 V;④静置0.5 h.将充电后静置段的电压数据进行差分分析,绘制当前节点的dV/dt-t曲线.

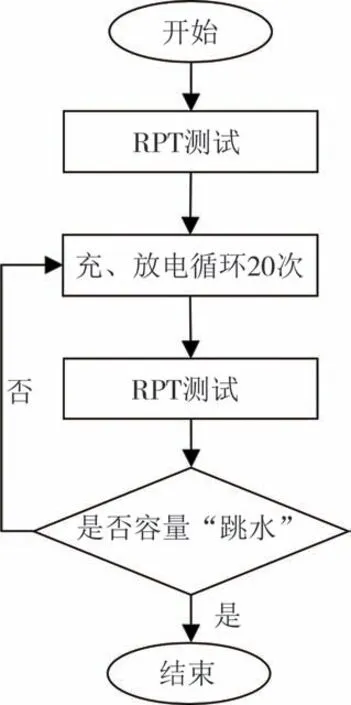

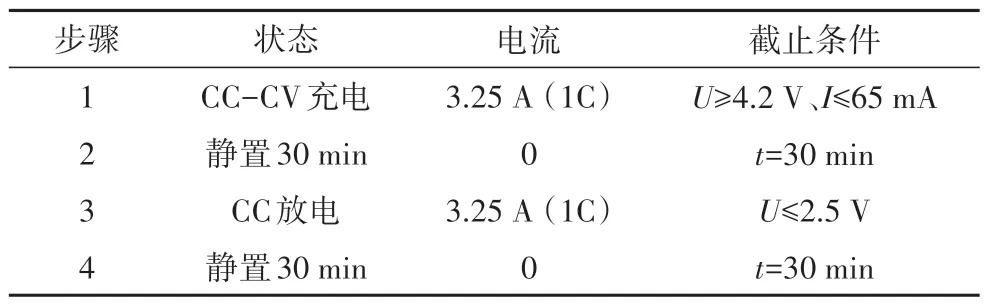

为避免实验的偶然性,根据容量和内阻选取两个一致性较高的电池进行循环老化实验.将电池置于25 ℃恒温箱中,按照图1 所示进行1C 倍率循环老化实验,充、放电循环测试步骤如表2 所示.每隔20次循环将电池置于25 ℃下进行RPT,追踪该循环次数下电池的老化状态.当电池容量出现“跳水”现象,且衰减至50%左右时,结束循环老化实验进行拆解实验.

图1 循环老化实验流程图Fig.1 The flow chart of the cycling aging experiments

表2 充、放电循环测试步骤Tab.2 The test steps of the charge and discharge cycle

实验所用的设备包括深圳新威生产的高性能电池测试系统(CT-4008-5V50A-NTA)、厦门易仕特生产的可编程式恒温恒湿试验箱(ST-100LB)、上海辰华生产的电化学分析仪(CHI604E)和德国蔡司生产的场发射扫描电子显微镜(ΣIGMA HD/VP).

2 实验结果与讨论

锂离子电池的健康状态可以用当前最大可用容量或者内阻评价[12],因此,通过容量标定测试结果和HPPC测试结果可以判断容量是否发生“跳水”.

2.1 容量标定测试结果

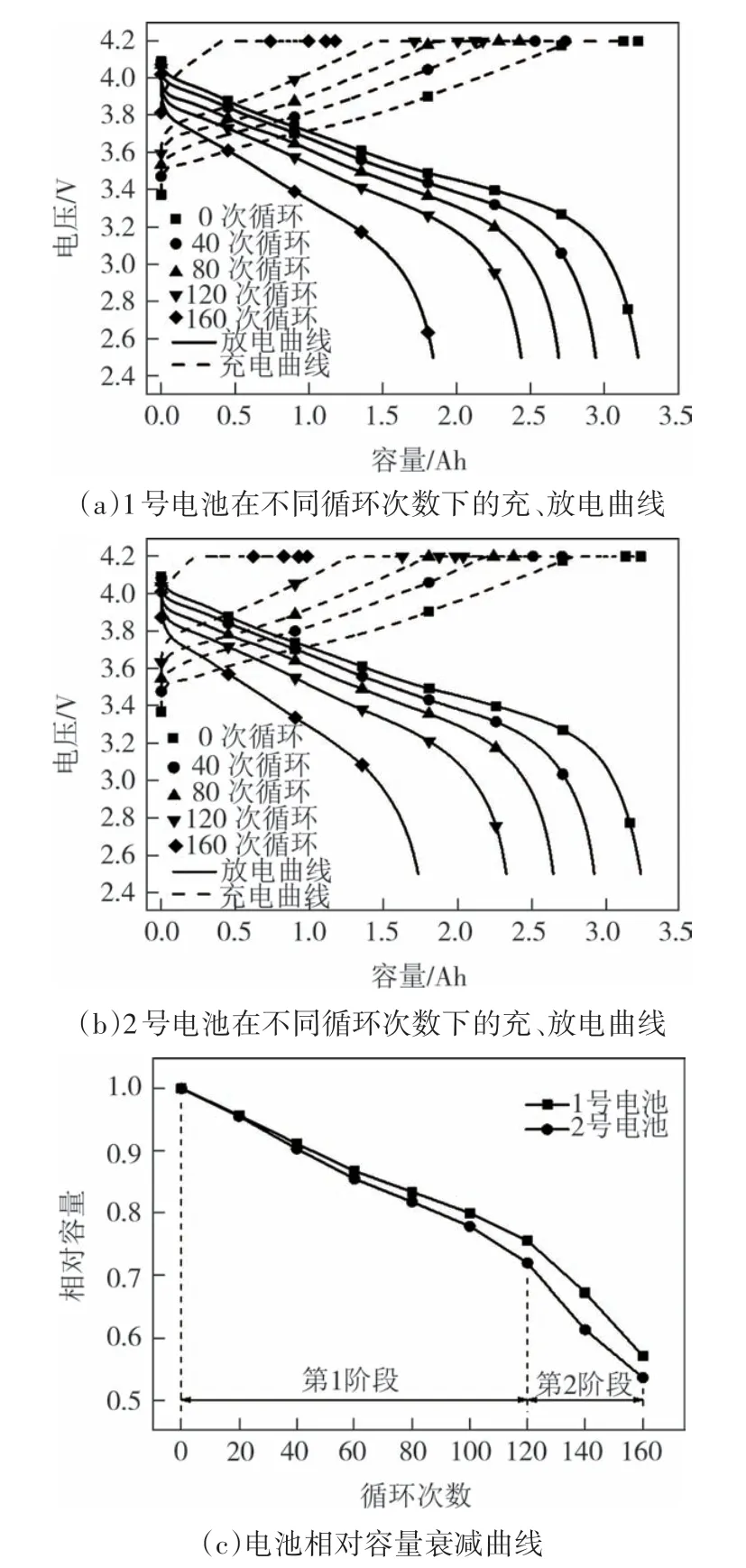

图2(a)和图2(b)是2 个不同电池在不同循环次数下的充、放电曲线.由图2(a)和图2(b)可以看出,随着循环次数的增加,锂电池的最大可用容量下降.根据容量标定数据绘制的电池相对容量衰减曲线,如图2(c)所示,可以观察到,当规定容量损失20%为寿命终点时,该电池在25 ℃的1C 充、放电循环寿命分别为100次左右.在25 ℃条件下,容量衰减曲线分为2个阶段:第1个阶段为0次循环到120次循环,线性衰减;第2 个阶段为120 次循环到160 次循环,也是线性衰减,但衰减速率增大.因此,可以判断锂电池在120次循环左右出现容量“跳水”现象.

图2 容量标定测试结果Fig.2 The results of capacity calibration tests

2.2 HPPC测试结果

图3 为典型的HPPC 测试数据以及内阻的计算方法.以50% SOC 时的放电片段为例,欧姆内阻Rohm由放电片段前1 s 的电压差除以放电电流计算得到,极化内阻Rpolar由放电片段1~60 s 的电压差除以放电电流得到.

图3 典型的HPPC测试数据以及内阻的计算方法Fig.3 Typical data of HPPC tests and calculation methods of internal resistance

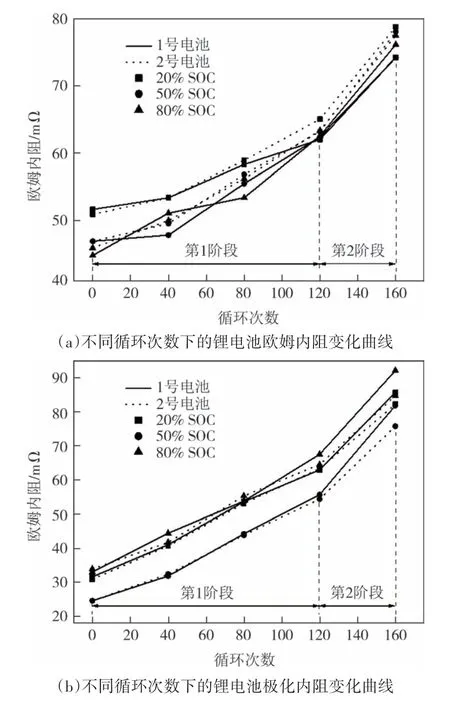

根据不同节点下的HPPC数据,可绘制不同放电阶段下在20%SOC、50%SOC 和80%SOC 的欧姆内阻和极化内阻曲线.如图4(a)所示,随着循环次数的增加,欧姆内阻增加存在两个阶段,在老化第1 阶段,欧姆内阻增加缓慢;进入老化第2 阶段后,增长率变大.如图4(b)所示,随着循环次数的增加,极化内阻也存在两个阶段,在老化第1 阶段,极化内阻缓慢增加;进入老化第2 阶段后,增长率变大.由图4 可知,欧姆内阻和极化内阻的两个阶段相重合,与容量衰减曲线的两个阶段相一致,因此,更加确定在120 次循环左右时,锂电池出现了“跳水”现象.

图4 HPPC测试结果Fig.4 The results of HPPC tests

3 老化机理研究

按照老化机理对锂电池内部的影响,将老化机理归纳成3 种老化模式(Degradation Mode,DM),分别是电导率损失(Conductivity Loss,CL)、锂离子损失(Loss of Lithium Ions,LLI)和活性材料损失(Loss of Active Material,LAM)[13].CL对应的老化机理有集流体腐蚀、黏结剂溶解等;LLI对应的老化机理是SEI膜生长、电解质分解、金属锂析出等;LAM 可分为负极活性材料损失(LAMneg)和正极活性材料损失(LAMpos),LAMneg对应负极活性材料破裂、脱落、孤立等,LAMpos对应正极活性材料中二次颗粒破碎、开裂等.

本文首先利用DV 分析方法对NCA/石墨锂电池全生命周期内的老化模式进行定性分析,确定锂电池老化的主要老化模式以及老化模式演变规律.其次结合EIS 分析方法和电压“迟豫”效应分析方法确定“跳水”现象的内在机理.根据形貌观察分析方法对锂电池内部的老化机理进行辨识,进一步研究“跳水”现象出现的原因.最后归纳在25 ℃条件下,镍钴铝三元锂电池全生命周期内衰减的老化机制.

3.1 DV分析结果

DV 分析方法是锂电池非破坏性老化表征的常用方法,DV 曲线的横坐标是容量Q,纵坐标是dV/dQ,电压和容量来源于1/6C 的恒流充电数据.由于锂离子在电极的脱嵌过程存在相变,反映到DV曲线上有相应的波峰形成,对于NCA/石墨体系的锂电池,据相关研究[14],DV 曲线有3 个明显的峰,如图5(a)和图5(b)所示,峰P1、P2 由负极决定,峰P3由正极决定,通过观察峰的偏移即可确定锂离子损失以及正、负极活性材料损失,0%SOC 与峰P2 之间的横坐标差Q1的变化量ΔQ1反映了循环过程中由于负极活性材料损失造成的负极容量损失Qneg,N,峰P3与100%SOC 之间的横坐标差Q3的变化量ΔQ3反映了循环过程中正极活性材料损失造成的正极容量损失Qpos,N,而P2 和100%SOC 之间的横坐标差Q2的变化量ΔQ2反映了锂离子损失造成的电解液容量损失Qele,N,Qcell的变化量ΔQcell直接反映了整个电池的容量损失Qcell,N.

图5 不同循环次数的DV分析结果Fig.5 The DV analysis results at different cycles

式中:N代表循环次数(N=40、80、120、160).

如图5(c)和图5(d)所示,在25 ℃环境温度下的1C 倍率循环过程中,存在锂离子损失和正负极活性材料损失,其中以负极活性材料损失和锂离子损失为主,两者相互影响,共同导致容量衰减.在老化第1 阶段(0~120 次循环),电池容量损失Qcell,N线性增加,同时Qneg,N、Qele,N和Qpos,N也是线性增长的.在老化第2 阶段(120~160 次循环),容量发生“跳水”,可以观察到电池容量损失Qcell,N大幅度增加,此时Qneg,N、Qele,N和Qpos,N也有大幅度增加.但依然以Qneg,N和Qele,N为主.综上所述,NCA/石墨锂电池在该条件下循环老化的主要老化模式是负极活性材料损失和锂离子损失,存在少量的正极活性材料损失.老化后期,负极活性材料损失和锂离子损失会增加,这是容量“跳水”阶段容量快速衰减的内在机理.

3.2 EIS分析结果

EIS 是研究锂电池内部电极界面反应机理和容量衰减机制强有力的工具,能通过等效电路模型拟合得到相关电极过程动力学参数和电池阻抗.

图6(a)和图6(b)分别是1、2号电池是在25 ℃不同循环次数下100%SOC 状态下的EIS 曲线.由6(a)和图6(b)可以发现,锂电池的EIS曲线由2个半圆和2 条斜线构成,高频区域的半圆与锂电池的SEI 膜阻抗(RSEI)有关,低频区域的半圆与电池电荷传递阻抗(Rct)有关,高频区域的斜线与锂电池欧姆阻抗(Rohm)有关,低频区域的斜线与离子扩散阻抗(Rw)有关.各个阻抗随循环次数的变化曲线分别如图6(c)和图6(d)所示.

图6 不同循环次数的EIS分析结果Fig.6 The EIS analysis results at different cycles

为了更好地量化锂电池内部各部分阻抗,通过Zview软件,采用二阶RC等效电路模型对EIS曲线进行最小二乘拟合.因为老化模式不仅会带来容量的下降,还会带来相应阻抗的增加,因此,可以通过阻抗的增长规律来研究对应老化模式的演变情况.据相关研究[15],如表3 所示,Rohm反映的老化模式是电导率损失,RSEI和Rct反映的老化模式为锂离子损失,而Rw反映的老化模式是电极活性材料损失.

表3 老化模式、阻抗以及老化机理之间的对应关系Tab.3 The corresponding relationship among degradation modes,impedances and aging mechanisms

由于各个阻抗的量级存在差异,因此无法通过阻抗的大小直接确定老化模式的主次,只能通过各个阻抗的增长情况来辨识对应老化模式的增长情况.据有关研究[7],可以采用如下公式量化各个老化模式的定基增长率(Fixed Base Growth Rate,FBGR).

式中:ICL,N为电导率损失的定基增长率;ILLI,N为锂离子损失的定基增长率;ILAM,N为活性材料损失的定基增长率;N代表循环次数(N=40、80、120、160).

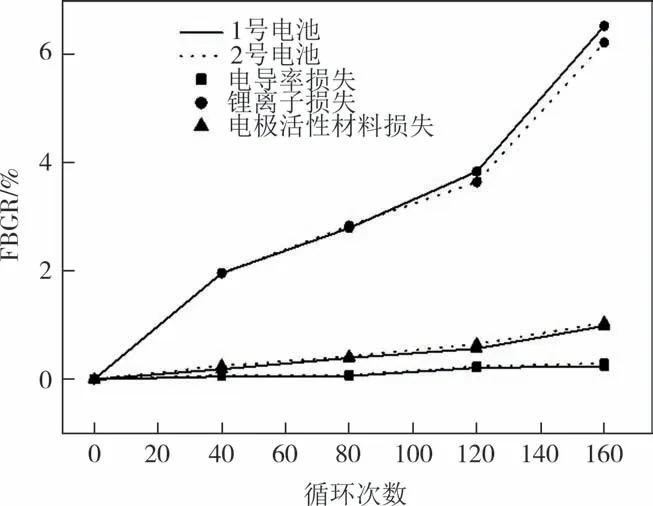

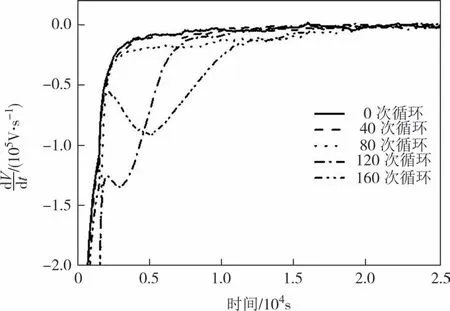

图7为各个老化模式的定基增长率曲线.由图7可知,随着循环次数的增加,锂离子损失和活性材料损失的定基增长率在老化第2 阶段明显增大,说明锂离子损失和活性材料损失在“跳水”之后变得更加剧烈,导致容量衰减更快,这与DV分析结果一致.而电导率损失的定基增长率几乎不变,说明电导率损失速率在全生命周期内几乎没有变化.观察SEI 膜阻抗的变化曲线[图6(c)],SEI膜阻抗增加存在两个阶段,第1 阶段是0~120 次循环,SEI 膜缓慢增加,通常认为是电解液在负极发生了还原反应,有机碳酸溶剂被还原成二碳酸乙烯锂(Lithium Ethylene Decarbonate,LEDC)、氟化锂等物质,形成一层内部致密(以无机固体为主)、外部疏松(以有机固体为主)的SEI 膜,SEI 膜的缓慢增厚导致SEI 膜阻抗的缓慢增加.在120 次循环左右,SEI膜阻抗迅速增加,根据相关文献报道[16],NCA/石墨锂电池中SEI 膜主要分布在负极,因此可以推断锂电池负极在120 次循环后有新的副反应发生,副反应产物共同构成SEI 膜,极大地增加了SEI膜阻抗.通过对1号电池不同循环次数下的充电后搁置段数据进行差分电压分析,如图8 所示,在经历120 次循环后,dV/dt-t曲线都存在相应的波谷,据相关文献报道[17],这一现象是负极表面发生析锂副反应后导致的电压“迟豫”效应.

图7 各个老化模式的FBGR曲线Fig.7 FBGR curves of each degradation modes

图8 充电后搁置段的差分电压分析曲线Fig.8 Differential voltage analysis curves of shelving section after charging

综上所述,容量“跳水”现象的内在机理是因为锂离子损失和负极活性材料损失发生了剧烈增加,其中锂离子损失激增是由于在负极表面诱发了析锂副反应,消耗了大量锂离子,同时钝化膜的形成使得SEI膜阻抗也发生了激增.至于负极活性材料损失的剧烈增加还需要进一步分析.

3.3 形貌观察分析结果

将1号电池和一新电池在0%SOC状态下进行拆解,肉眼观察到的局部形貌如图9 所示.1 号电池负极活性材料脆性较大,易剥落,说明电解液发生了分解,电池内部液相减少.同时1 号电池负极表面有银白色的固体附着,根据有关文献报道[18],银白色固体是析出的金属锂与电解液反应形成的钝化层,这与前面讨论的“跳水”现象诱因相对应.1 号电池正极活性材料与隔膜黏结,亦可反映电解液分解严重.可以看到1 号电池负极表面钝化层以点带状分布,正极与隔膜的黏结也以点带状分布,且两者相对应,说明钝化层的形成增加了电池各个组件之间的应力,使得隔膜易黏结在正极表面.

图9 新电池和老化电池的肉眼形貌观察对比Fig.9 The observation and comparison of electrodes between fresh cell and aged cell by eyes

制作包含钝化层的1 号电池负极裁片,以及不包含隔膜黏结部分的1 号电池正极裁片,同时制作新电池正、负极裁片.将4个裁片用碳酸乙烯酯(Ethylene Carbonate,EC)溶剂进行清洗,经烘干后再进行喷金处理,最后进行SEM 形貌对比,如图10 所示.相比新电池负极,1号电池负极表面覆盖了一层厚实的膜(钝化层),观察不到石墨颗粒的形貌,同时表面膜分布着裂纹.1 号电池正极的一部分二次颗粒发生破碎,破碎的一次颗粒附着在表面.通过对1 号电池进行形貌观察,可以推断主要的老化机理是负极活性材料开裂、SEI 膜生长、析锂副反应以及钝化膜的形成、正极二次颗粒破碎等,这与前面的全生命周期内老化模式分析和“跳水”现象机理研究相一致.

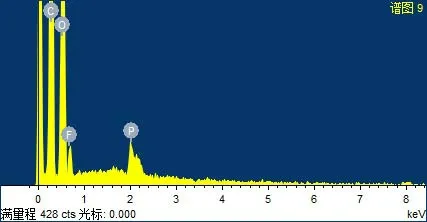

相关研究认为正极过渡金属(Ni、Co、Al)的溶解并迁移到负极,会加速SEI 膜的形成,从而导致SEI膜阻抗激增[19].针对这一可能原因,在进行负极的形貌表征工作的同时,对老化电池的负极也进行了局部能量色散光谱(Energy Dispersive Spectroscopy,EDS)分析,对负极表面局部区域的元素进行定性和定量检测.老化电池负极的局部EDS 如图11 所示,元素分析结果如表4 所示.由图11 和表4 可知,在负极表面没有发现过渡金属,因此,推断该电池并不是由于正极过渡金属离子的溶解并迁移到负极,导致负极SEI膜增厚.

图11 老化电池负极的局部EDSFig.11 Local EDS of the negative electrode of the aging battery

表4 老化电池负极的局部EDS元素分析结果Tab.4 Results of local EDS element analysis of negative electrode of aging battery

根据以上分析,可以把NCA/石墨锂电池在25 ℃下进行1C 倍率循环时的全生命周期老化机理进行归纳.在老化第1 阶段,容量损失主要由负极SEI 膜形成造成的锂离子损失和负极活性材料损失主导.随着负极表面膜的增厚,诱发了析锂副反应,金属锂与电解液反应形成的致密钝化层,增加了电极与隔膜之间的接触应力,导致活性材料损失加剧.因此,析锂副反应是“跳水”现象的诱因,持续的析锂和钝化膜形成造成的负极活性材料损失加剧是老化第2阶段容量快速衰减的内在原因.

4 结论

为了研究NCA/石墨锂电池容量“跳水”现象内在的机理,在常温下设计了老化实验并利用DV分析方法、EIS分析方法以及形貌观察分析方法进行相应的表征.NCA/石墨锂电池老化存在两个阶段,老化第1 阶段衰减较缓,主要的老化模式是负极活性材料损失和锂离子损失;随着循环的继续进行,负极表面发生析锂,消耗了大量可循环锂,后续钝化层的形成使得电极内部应力增加,导致活性材料损失加剧,这些副反应共同导致容量“跳水”现象发生,从而进入容量衰减剧烈的老化第2 阶段.该研究为长寿命电池设计提供了新思路,可以预留电池内部各部件之间的间隙,当钝化膜形成时,电池内部应力较小,不足以增加活性材料损失,从而延长电池使用寿命.同时该研究确定了全生命周期内的老化机理演变过程,为机理老化模型的建立提供理论基础.