深沟球轴承精研内沟用定心轴的优化

2023-07-10李鑫鹏

李鑫鹏

(哈尔滨轴承集团有限公司工艺技术处,哈尔滨 150025)

1 前言

沟道超精加工对轴承精加工制造来说是最重要的一步。通过轴承超精不仅能够获得较低的粗糙度,而且超精内沟可以消除磨削时的支点痕迹;同时依靠精研机与相同沟形油石的配合,可以很好地在沟道表面形成油膜,提高轴承的低噪音性能等。定心轴作为超精内沟道的工装辅具,对轴承生产有着极为重要的影响。目前公司使用的是陶瓷与金属黏合方式的定心轴,陶瓷虽然可以很好地对轴承工件提供支撑性,但陶瓷易破碎、难更换、制造周期长、成本高,为了解决上述问题,设计了一种组合形式的定心轴。

2 现状分析

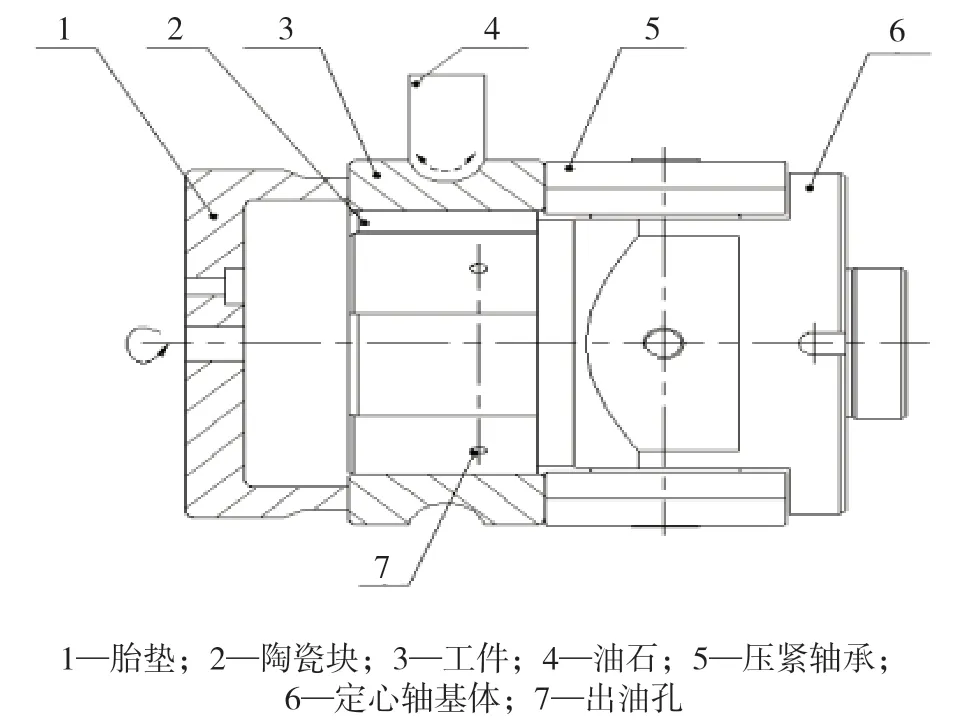

陶瓷与金属黏合方式的定心轴参见图1。轴承内滚道研磨过程中,由于在超精工序不允许轴承有任何残磁存在,因此不能采用胎垫通电吸附的方式。而是采用一侧轴承内圈端面紧靠于电机驱动紧固胎垫1,另一侧定心轴前端部分伸入轴承工件3内径位置支撑轴承,通过定心轴两侧装有深沟球轴承5紧压轴承内圈端面的另一侧,实现限制定位。定心轴基体6前端上通常有两个或三个凹槽,用于粘合剂粘贴陶瓷块2;而定心轴前端部分有两个出油孔7,起到出油润滑作用,减少陶瓷与工件的高速摩擦,避免轴承内径产生划伤。与此同时,在电机的驱动下,胎垫高速旋转,油石4沿着沟道的轴向做往复振荡作用。

图1 黏合陶瓷块定心轴

从分厂使用一段时间的情况来看,黏合陶瓷块定心轴虽然可以基本满足使用的要求,但仍然有一些问题。

(1)超精机在研磨的过程中,为了减少磨削变形和散热,同时也是有着清洁的作用,会使用磨削液进行喷注。由于陶瓷块长时间处于磨削液冲蚀的环境中,同时在研磨的过程中受到外力的作用,导致陶瓷块极易脱落,后期需进行陶瓷块修形,重新粘结,加工修复极为困难。同时,若无修复设备和条件,只能外协修复,造成一些额外的成本。

(2)有时在调试机床的过程中存在操作不当的情况,使得定心轴基体前端部分与胎垫发生碰撞,导致陶瓷块破碎,若检查不及时,则会造成轴承内径划伤,需进行返回修复。

(3)超精不同型号的深沟球轴承,往往需要定制相应尺寸的定心轴基体以及陶瓷块,造成加工工序多、加工时间长、加工费用高等问题。

3 改进后定心轴结构

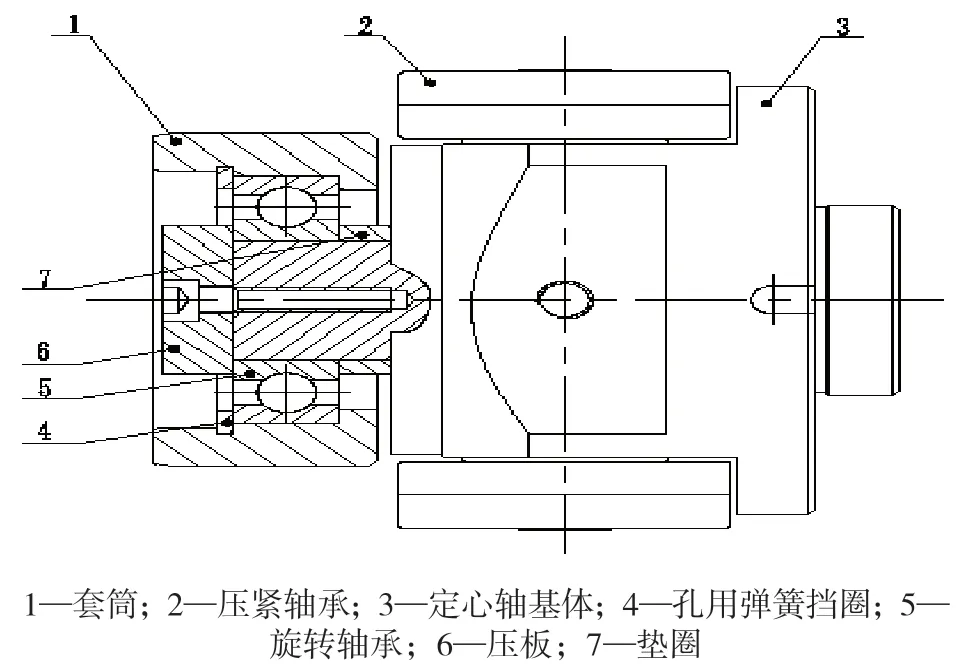

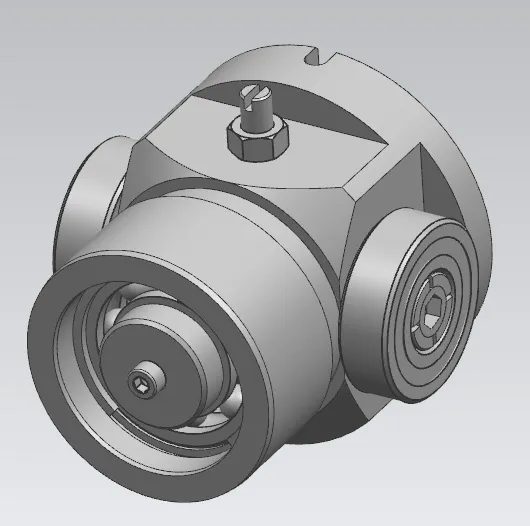

为了解决工装加工时间长、陶瓷破损后修复困难等问题,现将依靠陶瓷与润滑油的配合的定心轴,更改为一种与轴承工件同时旋转方式的组合定心轴。通过研究分析,这种结构既能保证零件更换方便,保护工件内径,又能节约费用。其结构如图2所示,主要包括定心轴基体3、内径套装(套筒1、孔用弹簧挡圈4、旋转轴承5、压板6、垫圈7)及压紧轴承2三个组成部分。组合定心轴的三维图见图3。

图2 组合定心轴

图3 组合定心轴三维图

组合定心轴的工作原理:首先在定心轴基体的前端留出一个阶梯轴,其次根据被加工工件的尺寸,相应地设计出套筒1、压板6、垫圈7;装配时,先将垫圈7、套筒1、旋转轴承5、压板6依次装配,然后将内径套装送到工件的内径,压紧轴承2压紧工件端面;当工件旋转时,套筒1、孔用弹簧挡圈4、旋转轴承5外圈随同工件旋转,垫圈7、旋转轴承5内圈、压板6保持固定以限制旋转轴承的定位。综上所述,可实现精研内沟道的支撑作用。

4 改进后优势

(1)减少摩擦。采用组合旋转方式从根本上解决了工件内径划伤的问题,与工件的滑动运动更改为内径套装与工件之间的滚动运动,滑动摩擦变为旋转轴承的相对静止的同步滚动。在内径套装中套筒进入工件的始端位置,可进行斜坡处理,使套筒更容易进入工件,从而保护工件的倒角及端面。

(2)使用范围广。改进后的组合定心轴可以根据工件的加工尺寸,适当地选择零件,在适当的工件尺寸范围内,定心轴基体可以选择使用原有基体,只更换内径套装组件中部分零件即可。如超精轴承6311内圈的组合定心轴要用于超精6314内圈时,只需对套筒1、垫圈7重新设计及加工,减少了调整时间,提高了加工效率。

(3)维修方便。采用金属体替代陶瓷块,降低了后期维修难度及制造成本。金属表面轻微受损时,可以进行磨削或者研磨套筒表面,使其表面达到原有粗糙度。当套筒表面受损严重时,可对套筒进行重新制作。

(4)制造周期短。改进后的定心轴的所有零部件均为金属材质,加工周期较原定心轴缩短30%,提高了轴承制造车间的生产组织效率。

(5)生产成本低。改进后的定心轴,因优化了材料及结构所以加工工艺较为简单。取消掉了陶瓷粘合后整体磨削的工艺,降低了加工难度,整体制造成本下降40%。

5 结束语

通过对定心轴的重新设计,解决了以前定心轴在生产工件过程中存在的诸多问题,提高了加工效率,降低了维修成本。目前该组合定心轴已制造完成,在分厂投入使用,不仅缩短了调整时间,也提高了产线整体的工作效率。