轴承加工用无心磨床导板自动调整机构

2023-07-10王畔畔

王畔畔

(哈尔滨轴承集团有限公司工艺技术处,哈尔滨 150025)

1 前言

轴承在外径磨削加工批产过程中,通常采用自定位无心磨削方式。砂轮、导轮及导板定位磨削过程中,砂轮起磨削作用,导轮起导向作用,砂轮、导轮及导板共同起定位作用。加工时,通过调整导板的高度来修整工件的椭圆及棱圆,因此导板的位置高度直接影响着工件的加工质量和精度。我公司一直采用手动调整导板高度的方式,需人工手动反复调整导板位置高度,还需通过加工验证的方式确定调整位置。有时无法保证导板与工件面处于同一高度,进而无法保证导板与工件的接触无间隙,不仅费时费力,而且调整精度低,工作效率也低。为解决此问题,急需设计出一种操作方便、精度又高的导板自动调整机构。

2 现有导板调整方式

现有的导板是直接安装在机床座上,操作者在调整导板高度时,需要人工手动反复调整导板位置高度,然后通过加工验证的方式确定调整位置。既要使导板与工件面高度一致,还要注意观察导板与工件的接触不能有间隙,调整量全凭经验。操作者在调整时,不仅耗时费力而且调整量不能量化、调整精度低、调整难度较大。

3 改进后的自动调整机构

3. 1装置原理

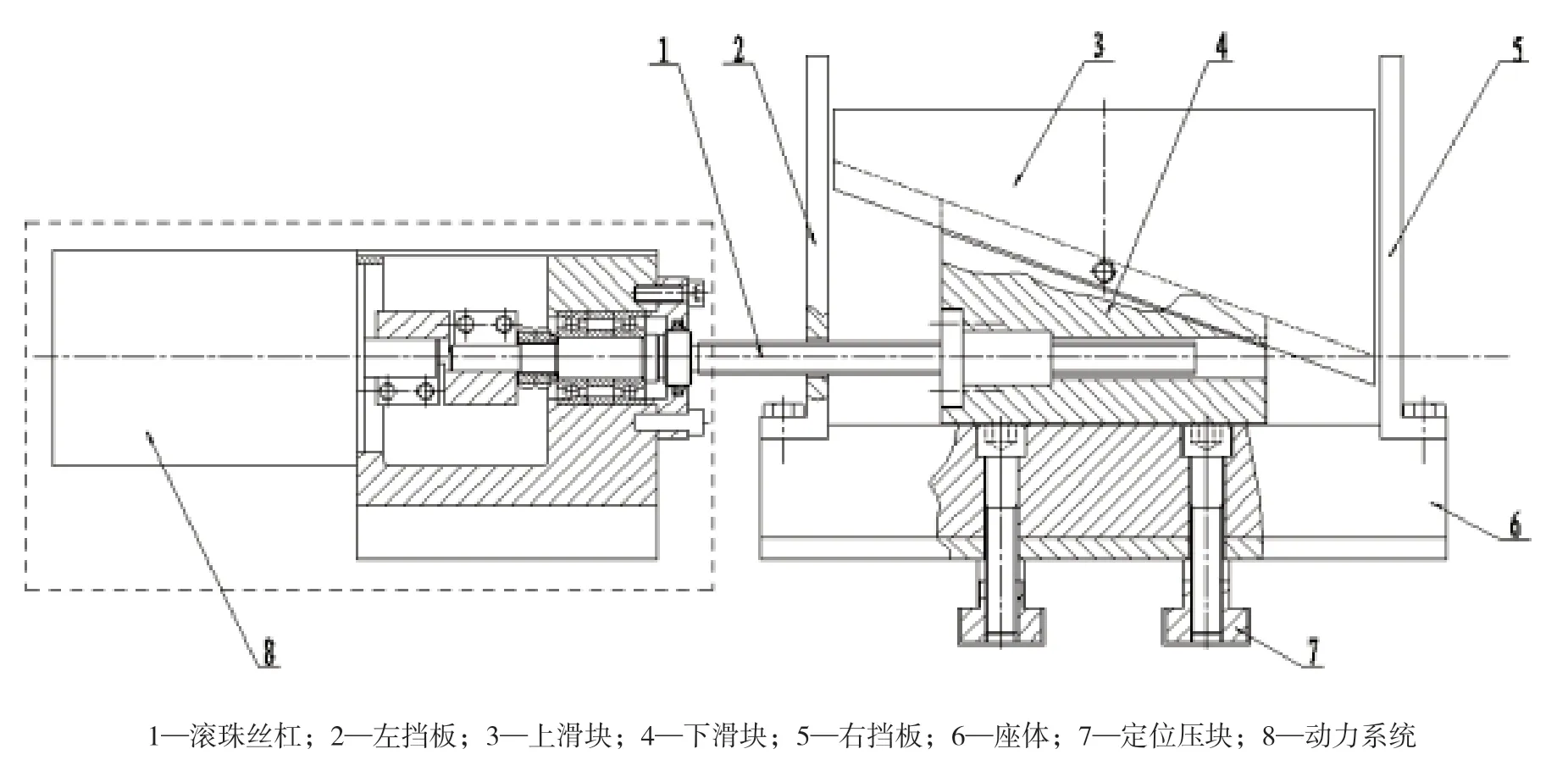

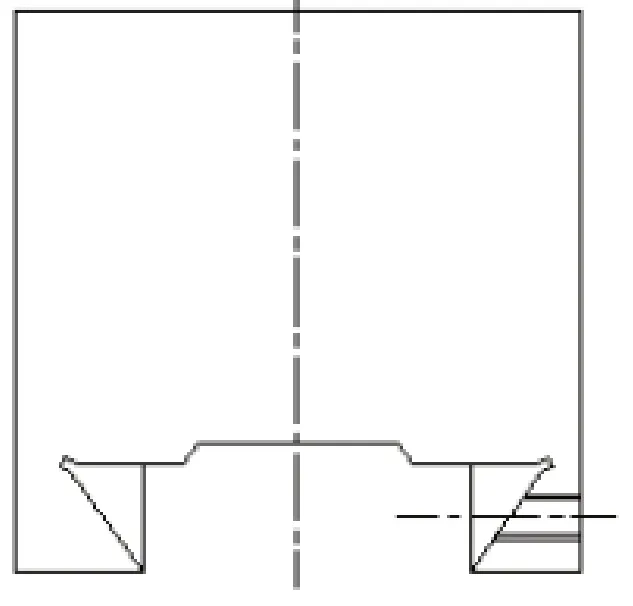

由于导板的调整量不可控,因此设计导板调整机构如图1所示。首先图中虚线部分为动力系统8,该动力系统采用伺服电机作为动力源,滚珠丝杠1传递动力,电机转速可实现无级变速。滚珠丝杠1与下滑块4联接,下滑块4与上滑块3联接;上滑块3(如图2所示)与下滑块4(如图3所示)均设计成燕尾槽结构,这样下滑块4的左右位移就会带动上滑块3的上下位移,通过上、下滑块角度的设计能控制位移转化的比例;导板安装在上滑块3上,可随上滑块3上下移动,左挡板2及右挡板5均起到定位导向作用,左、右挡板均安装在座体6上,由定位压块7夹紧定位。燕尾槽设计的角度坡比决定了滑块的升降比,滚珠丝杠的水平位移距离是可控的,因此上滑块3的升降量就是可控的。

图1 传动机构原理示意图

图2 上滑块

3.2 工作原理

采用伺服电机带动滚珠丝杠作为驱动动力,双滑块与滚珠丝杠联动,将水平位移转化为垂直位移。通过设计滑块的角度,使水平位移与垂直位移在转化时,按设计比例将位移的精度放大,使垂直精度按照水平位移量进行控制。采用伺服电机驱动的方式,可以实现导板高度的量化调整,因此伺服电机正转可使下滑块4向前移动,下滑块4向前移动可使上滑块3向上移动;伺服电机反转可使下滑块4向后移动,下滑块4向后移动可使上滑块3向下移动,通过下滑块4与上滑块3的特殊燕尾槽设计,可以保证运行平稳。因为伺服电机转速可控,燕尾槽整体的角度坡比已知,因此可实现导板调整的升降量化。

4 改进后导板自动调整机构的优势

(1)该装置采用伺服电机带动滚珠丝杠作为驱动动力,无需人工手动反复调整导板位置高度,降低了工人的劳动强度,提高了工人的工作效率。

(2)该装置通过定位压块固定在无心磨床的工作台上,利用双滑块与滚珠丝杠联动,将水平位移转化为垂直位移。通过控制上滑块和下滑块斜端面的角度,实现水平位移垂直位移转化时位移精度的放大,使关注的垂直精度有效控制;并且保证了导板与工件面处于同一高度,进而保证导板与工件的接触无间隙,提高了工件的加工质量和精度。

(3)该装置滚珠丝杠上设有下滑块,下滑块的斜端面上沿长度方向设有燕尾键,上滑块的斜端面上沿长度方向设有燕尾凹槽,下滑块斜端面上的燕尾键与上滑块的斜端面上燕尾凹槽配合连接。滚珠丝杠驱动下滑块在底座的上表面进行前后的移动,从而使上滑块进行上下的移动,进而可以对无心磨床上的导板的高度进行调节;并且伺服电机的驱动精度较高,从而使导板的调节精度也随之提高,进而提高了工作效率。

5 结束语

该导板自动调整机构能使导板的垂直精度得到有效控制;并且保证了导板与工件面处于同一高度,进而使导板与工件的接触无间隙;并且以电驱动代替手工调整,提升了调整精确度,降低了劳动强度,提高了工作效率。