轴承滚子热处理限位装载架的设计

2023-07-10张新玲

张新玲

(哈尔滨轴承集团有限公司质量管理处,哈尔滨 150025)

1 前言

热处理是将金属材料在固态下加热到预定的温度,并在此温度下保持一段时间,然后再以一定的速度冷却到室温的一种热加工工艺。热处理通过加热和冷却,使零件获得适应工作条件需要的使用性能,达到充分发挥材料潜力、提高产品质量、延长使用寿命的目的[1]。滚子是轴承四大件之一,热处理后材料的性能一定程度上决定了轴承的使用寿命。目前,轴承滚子热处理时采用的方式多数是将滚子平铺放入料框中,然后按周期自动送入加热炉内进行热处理加工。这种情况下,不能够保证滚子直立摆放,料框移动时产生的不规则位移使滚子之间相互影响较大,热处理后的滚子易产生表面花斑,尤其是倒角处的缺陷在后续加工过程中不易磨除;滚子之间互相接触,导致加热、冷却不足,容易导致滚子硬度、金相组织不合格等质量问题。为提高滚子热处理加工的品质,设计一种轴承滚子热处理限位装载架,确保轴承滚子达到热处理的技术要求。

2 限位装载架的设计

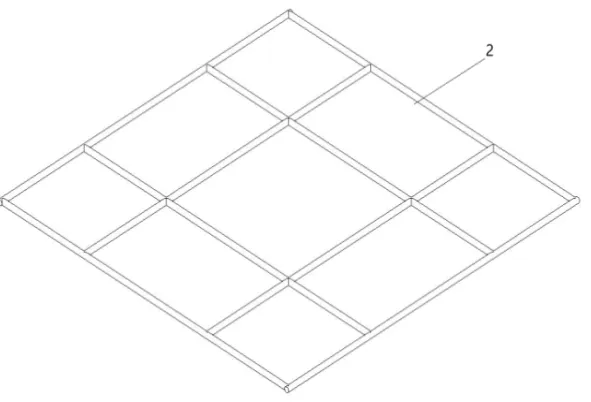

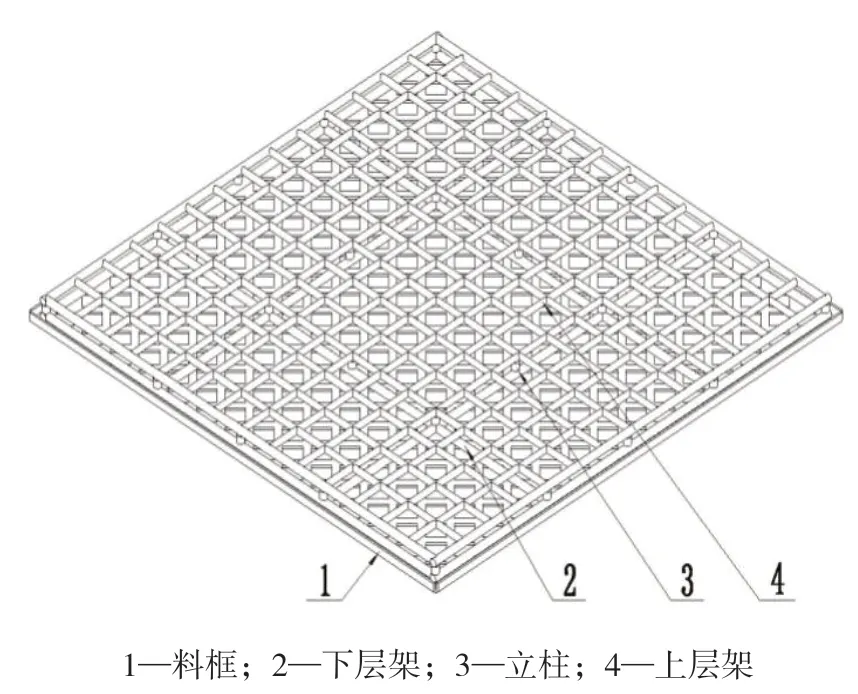

限位装载架包括料框(图1)、下层架(图2)、立柱和上层架(图3)四个部分。

图2 限位装载架下层架

图3 限位装载架上层架

热处理限位装载架有效尺寸:750mm×750 mm×300mm,选取的滚子有效直径:25~30mm,高度≥20mm。设计的料框是镂空结构的架体,料框的上表面设有下层架,下层架的上表面设有上层架,下层架上表面与上层架下表面之间设有立柱。滚子热处理限位装载架三维立体示意图见图4,每个立柱的上表面与上层架的下表面焊接固定,每个立柱的下表面与下层架的上表面焊接固定,以提高限位装载架的稳定性;下层架与料框之间可以拆卸连接,便于使用。上层架内部嵌设有14×14的网格钢架(架体所有材质均采用Cr25Ni20耐热钢,简称钢架);下层架的内部嵌设有3×3的网格钢架,下层架边框的截面为圆形且直径为10mm;立柱的数量为正整数,数量不小于24且不大于30。

图4 限位装载架三维立体示意图

3 工作方式

进行轴承滚子热处理时,首先将若干滚子逐个放在上层的网格中(如图5),利用上层架内部嵌设的14×14网格钢架,将装入的轴承滚子隔离开,以避免滚子之间相互碰撞。然后将装有滚子的限位装载架放入到加热炉中进行加热,因料框是镂空结构的架体,能够保证滚子的下表面正常受热;同时上层架内部嵌设的14×14的网格钢架,使得加热炉中的热空气能够正常流通,确保每一粒滚子都能够受热均匀,从而保证了加热过程的均匀性,使得每一粒轴承滚子达到最佳的热处理效果。加热结束后,将限位装载架和滚子一起取出进行淬火处理,完成轴承滚子的热处理作业。

4 可行性验证试验

选取外形尺寸Φ28mm×30mm、钢种GCr15的圆柱滚子50粒,使用上述限位装载架,按照工艺要求进行热处理作业。依据GB/T4661—2002标准[2]中的要求,按照公差等级Ш级对加工后的滚子进行百分之百检验,表面质量、残磁、直径尺寸偏差、直径变动量、批直径变动量、长度尺寸、批长度变动量、端面跳动均在合格范围内。依据GB/T34891—2017标准[3],抽检3粒滚子,使用AXIO V1研究级倒置材料显微镜、HR-150A洛氏硬度计检测热处理后的金相、硬度,硬度值均在标准59.0~65.0之间,金相组织3级。加工后的滚子尺寸、表面质量、硬度、淬回火组织均合格,没有出现因相互接触、加热冷却不足等造成的不合格现象。

5 结束语

利用轴承滚子限位装载架,可以对滚子进行定量热处理加工,可以确保每个装载架的总重量,从而保证热处理工艺的稳定性。能够做到每一粒滚子在加热炉中受热均匀、在淬火槽内冷却均匀,进而保证了滚子的外观质量,使得轴承滚子能够满足热处理后的质量要求,确保提高轴承的整体质量水平。不同的热处理炉型使用的限位装载架的尺寸不同,加之滚子尺寸规格较多,可根据以上方法设计出不同的滚子限位装载架来满足热处理生产的需求。