基于正交试验的商用车制动系统排气响应特性研究

2023-07-04孙乙城林家祥胡俊李少伟周茜琳

孙乙城 林家祥 胡俊 李少伟 周茜琳

摘 要:针对商用车气压制动系统中制动解除过程的响应特性问题,为降低排气响应时间和残余压力,对其影响因素进行优化设计。根据快放阀的工作原理建立数学模型,使用Matlab/Simulink软件搭建快放阀的仿真模型。利用正交试验研究快放阀接口直径大小、管路长度、气室气压值大小对排气响应特性的影响,并进行组合分析。考虑实际工况并结合正交试验表的结果,研究表明:最优的组合是快放阀接口直径大小为10 mm,管路长度为1 m,气室气压值为700 kPa。通过优化影响因素的方式,可以有效地降低排气响应时间和残余压力,提升制动系统的可靠性。

关键词:制动系统;响应特性;快放阀;残余压力;正交试验

中图分类号:U463.5 DOI:10.16375/j.cnki.cn45-1395/t.2023.02.003

0 引言

车辆在上坡、下坡和平路行驶时都会遇到不同路况,其制动系统可使车辆安全、迅速地停车[1]。除了使车辆能够快速停车之外,快速解除制动在制动系统中也非常重要。为了在解除制动过程中降低其响应时间,加快排气速度,大部分商用车的制动回路系统中会加入快放阀来增加解除制动的稳定性。

国内外学者对于商用车气压制动系统的研究多数都涉及动态响应特性以及压力响应特性。其中,霍皓灵等[2]使用AMESim软件建立了快放阀的仿真模型,利用正交试验法对快放阀性能参数进行优化设计,并将仿真结果与试验结果进行对比分析;王明亮等[3]建立差动继动阀的数学模型,并运用AMESim软件对差动继动阀建立仿真模型,研究输入气压和控制气压,分析其压力特性和响应特性等动态响应特性;亓旺等[4]对制动气室的充气过程中压力响应特性进行了分析与研究,通过改变制动气室不同气体入口直径,并从压力响应时间、系统节能、系统稳定性这3个方面与仿真数据结果进行比较分析。

上述研究大多数都是利用AMESim软件对阀类零部件进行研究,且都是对制动时的充气过程进行研究与分析。本文对快放阀解除制动时产生的排气响应特性问题进行分析,对解除制动时排气响应时间和残余压力做进一步研究。排气响应时间指具有一定容积的容器通过气动元件向外排气,容器内的压力从峰值降到规定气压值时所需的时间。通过分析正交试验结果,进一步提出优化方案,更好地提高车辆制动能力。

1 气压制动系统以及快放阀工作原理

1.1 气压制动回路系统

气压制动通常用于商用车,其制动力较大,环保节能,且与液压系统相比更耐高温。商用车气压制动回路系统主要包括空压机、贮气筒、四回路保护阀、脚制动阀、继动阀、快放阀、制动气室和连接管路等部件[5]。图1为商用车行车气压制动回路系统工作原理图。制动系统主要通过空压机将产生的气体进行降温、干燥水分和过滤杂质等处理后,将空气贮存,再通过开闭阀门,使得空气经过管道到达制动气室,使其产生机械推力致使车辆停车。

1.2 快放阀工作原理

由上阀体、下阀体、橡胶密封圈和橡胶膜片组成了快放阀,上腔体与下腔体通过螺栓连接使其固定[6]。当快放阀开始充气时,如图2所示,气体会从口1进来,使得膜片堵住口3,气体从口2流出,到达制动气室。当快放阀开始放气时,如图3所示,口1停止输送气体,此时由于上腔压力与下腔压力不同,导致膜片被气压推至向上,从而堵住口1,此时制动气室、管道的气体就会通过快放阀的口3排向大气,使车辆解除制动。

2 快放阀数学建模

2.1 质量流量气路模型

当气体在管道内流动时,以管道内壁为界。气体流速处于高速或低速时,可分别视为可压缩的流体和不可压缩的流体。临界压力比是分析管道内流动的重要参数,在理想条件下,流体临界状态的压力计算公式如下[7]:

[PxPs=2κ+1κ/(κ+1)]. (1)

式中:[Px]为下腔气体的压力;[Ps]为上腔气体的压力;[κ]为气体比热比,其值为1.4。

气体流经小孔的过程可视为气体流经快放阀阀口的过程,此变化为等熵过程。根据理想气体状态方程以及气体连续方程可得出压力方程和流量方程如下:

[P=QuAR0T0], (2)

[Q=CuAPs2κκ-1R0T0PxPs2/κ-PxPs(κ+1)/κ,0≤PxPs≤0.528,CuAPs2κ+1κ/(κ-1)2κκ+1R0T0,0.528

式中:[P]为气体的绝对压力;[Q]为气体的流量质量;[u]为气体平均流速;[A]为流通面积;[R0]为摩尔气体常数;[T0]为气体的绝对温度;[Cu]为气体的流量系数。

2.2 膜片形变数学模型

在车辆进行制动时,气体会进入快放阀上腔进而来到下腔,这时膜片在压力的影响下会将排气口堵住,且在这瞬态变化的过程中,膜片周边会随着压力的变大而向下弯曲,并产生一定的形变。当快放阀排气时,上腔压力减少,下腔压力大于上腔压力,膜片就会向上运动与上阀体内腔贴合,由于上阀体内腔是不规则的,因此膜片也会产生弯曲形变。

弹性薄板小挠度弯曲问题的基本微分方程[8]:

[D?4ω?x4+2?4ω?x2?y2+?4ω?y4=q]. (4)

其膜片的弯曲刚度方程为:

[D=Eδ312(1-v2)]. (5)

式中:[D]为膜片的弯曲刚度;[ω]为挠度系数;x、y分别为x轴、y轴方向上的边界范围曲率;[q]为横截载荷;[δ]为膜片的厚度;[E]为膜片的弹性模量;[v]为泊松比。

2.3 膜片运动模型

由于快放阀的充气以及放气过程都离不开膜片的控制,所以需要对膜片进行深入分析。通过放气过程中的膜片受力情況进一步推导出膜片运动方程式[6]:

[md2ydt2=Px×Ax-Ps×As-Cdydt-F,0

式中:[m]为膜片质量;t为时间;[Ax]为膜片下有效工作面积;[As]为膜片上有效工作面积;[C]为速度阻尼;[y]为膜片有效位移;F为变形力。

2.4 仿真模型

通过拆解、测量快放阀,取相关数据作为仿真参数,主要包括阀体质量、膜片厚度、膜片质量、接口直径、排气口直径等,并在 Matlab/Simulink中搭建快放阀仿真模型,如图4所示。快放阀仿真模型由5个模块组成:快放阀上腔压力模块、快放阀下腔压力模块、快放阀膜片运动模块、膜片的变形力模块以及快放阀流量变化模块。上腔压力模块以气压为输入量,上腔压力变化为输出量。下腔压力模块以流量为输入量,下腔压力变化为输出量。膜片运动模块以上腔压力、下腔压力和变形力为主要输入量,输出量则为位移变化。膜片变形力模块输入量是位移,输出量为膜片变形力。流量变化模块以位移为主要输入量,输出量则为流量变化。

3 试验方法

3.1 试验设计

为了深入探究快放阀不同接口直径、不同管路长度、不同气室气压值对排气响应特性的影响,依照汽车行业标准《汽车和挂车 气压控制装置技术要求及台架试验方法》(QC/T 35—2015)和《商用车辆和挂车制动系统技术要求及试验方法》(GB 12676—2014)[9-10],搭建相关台架进行试验,如图5所示。

3.2 试验内容

本文的主要测量对象为排气响应特性,探究在排气过程中气体的压力变换特性以及响应特性。选用快放阀的型号为3533N-020K,其接口直径为10 mm。选取压力传感器4来采集贮气筒压力,压力传感器8采集快放阀接口的压力变化,压力传感器10、11分别用来采集2个制动气室的压力变化。为了更好地进行本次试验,选用型号为GPTBG3YX250BSCHX的压力传感器,响应时间小于2 ms,采集精度为±0.5%FS,测压范围为0~1 MPa。

3.3 试验过程

打开开关阀,将贮气筒充满气后,打开控制阀,利用快放阀给制动气室充气,直到气压保持稳定后,迅速关闭控制阀,使得气体快速从快放阀排出,并用数据采集系统记录气室内的气压以及排气响应时间。

4 排气响应特性的因素分析

4.1 接口直径的影响

快放阀接口直径会直接影响通过管道截面的流体流量,对排气过程中的排气响应特性起到关键作用[11-12]。本次试验选用快放阀的型号为3533N-020K,经测量其接口直径为10 mm,并分别选取直径为6 mm和14 mm的接口进行试验。不同接口直径对气室排气响应特性的影响见图6。

由图6可以看出,快放阀接口直径会对排气响应时间产生一定的影响,并且其影响程度会随着接口直径增大而衰弱;相反,随着接口直径的减小,排气响应过程中的排气响应时间会有明显的增加。但制动管路接口直径过大也会导致后续制动时出现压力不足的情况,所以要根据实际情况进行选择。

4.2 管路长度的影响

管路是气压制动系统的重要组成部分,其作用是连接制动系统中的关键零部件以及传输气体。因为各个零部件之间的距离不一样,所以需要匹配不同长度的管路才能使零部件之间能够更好地配合。气体在管路内的流动状态也会随着管路参数的变化而发生改变,因此,气动管路的排气响应时间是解除气压制动系统的重要影响指标[13]。不同的管路长度会对解除制动时的排气响应特性产生不同程度的影响。本次试验分别选取长度为1 m、3 m和6 m的管路,来比较分析不同管路长度下的排气响应特性,试验结果见图7。

由图7可以看出,管路长度对商用车排气响应时间的影响非常显著。在气室气压均为800 kPa时,排气响应时间会随着管道长度的缩短而降低;且管道越长,其排气响应时间也会相应增加。所以在保证管路与零部件之间可以有效装配的前提下,选择越短的管道,解除制动性能的能力会越好。

4.3 气室气压的影响

在其他参数不变的情况下,通过改变气室气压值,其排气响应特性也有所不同[14]。大部分商用车的制动压力处于600~800 kPa。随着商用车不断地制动,贮气筒内的流量会随之减少,其气压也会不断降低。在进行制动时,压力过低会降低制动力,从而影响制动效果;壓力过高,使得制动力过猛,存在管路爆裂、车辆侧滑等隐患。因此,本次试验分别选取700 kPa和600 kPa来比较分析在不同气压下的排气响应变化,结果如图8所示。

由图8可以看出,不同的气室气压对排气响应时间有着较为重要的影响,当气室气压降低时,其排气响应时间也会相应地减少;当气室气压增加时,排气响应时间会随着压力的增大而增加。但是气室气压越低,会导致制动滞后、制动力不足,对整车制动的安全性非常不利。且在遇到紧急情况时,容易发生因气压不足而导致无法提供足够制动力的情况。

5 正交试验设计分析

5.1 正交试验设计

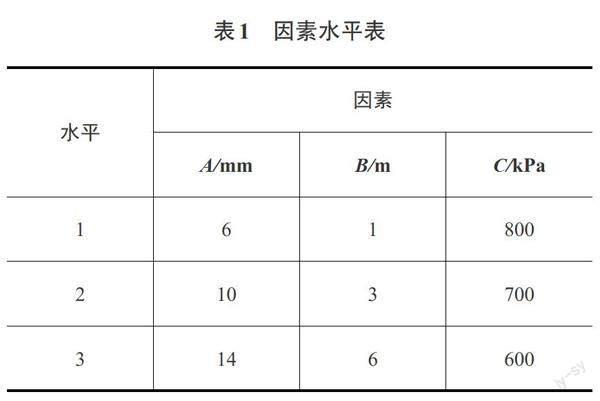

正交试验法是一种研究多因素、多水平的试验设计方法。首先通过影响因素进行分析,然后依据不同因素和不同水平来设计试验方案,最后进行试验并对试验结果进行分析[15]。通过上文不同因素对排气响应特性的影响分析,选定以下因素作为仿真试验因素:接口直径大小(A)、管路长度(B)、气室气压值大小(C)。结合实际情况,利用三因素三水平的方法,选取不同的数值,如表1所示。

5.2 正交试验结果

选择L9(34)正交表进行正交试验,如表2所示。选取的评价指标为商用车在解除制动时所需要的排气响应时间和残余压力。通过对比分析可知,最佳试验组合为A3B1C3,其排气响应时间为63 ms,残余压力为7 kPa。

5.3 极差结果与分析

为了进一步研究不同因素对排气响应特性的影响,分析排气响应时间延迟的原因,将正交试验的结果进行极差分析,极差结果如表3、表4所示。不同的水平因素影响其指标变化,通过极差R值来表示。极差R值越大,其水平因素对指标的影响程度也越大[16]。

通过分析排气响应时间和残余压力的平均值K值可知,最佳组合均为A3B1C3。由极差的变化可以看出,在解除制动过程中,排气响应时间快慢的影响因子主次顺序为B→A→C,即管路长度→接口直径大小→气室气压值大小;影响残余压力的因素主次顺序为B→C→A,即管路长度→气室气压值大小→接口直径大小。

图9、图10分别为各因素的极差值对排气响应时间影响和残余压力影响的趋势变化图。从图9可以看出,因素B的影响最大,即管道长度为影响排气响应时间的主要因素,其极差值达到了30 ms;其次是因素A,为接口直径;最后是因素C,为气室气压值。由图10可知,管道长度对残余压力的影响也极为明显,极差达到了72 kPa,其次是因素C气室气压值大小和因素A接口直径大小。

通过正交试验表的试验数据可以发现,存在个别排气响应时间较长且残余压力值过大的情况,都是由管路长度过长导致。因此,管路长度的选择对提高商用车制动解除的时间和性能非常重要。考虑实际工况,并且结合正交试验表的结果分析,发现选择接口直径为10 mm时对商用车的制动解除影响不大且能增大经济效益;此外在制动过程中会出现漏气的现象,且气室气压值过小会导致制动力不够,气室气压值过大会使制动力过猛,从而出现管路爆裂、车辆侧滑等隐患,故气室气压值为700 kPa。从而确定优化方案为:A2B1C2。

6 结论

本文通过仿真与试验研究了不同因素对商用车气压制动系统中排气响应特性的影响,并采用正交试验法,通过分析快放阀接口直径大小、管路长度和气室气压值大小对排气响应时间以及残余压力的影响,得出如下结论:

1)决定排气响应时间的因素主次顺序为B→A→C,即管路长度、接口直径大小、气室气压值大小;影响残余压力值的因素主次顺序为B→C→A,即管路长度、气室气压值大小、接口直径大小。因此,管路长度对排气响应时间和残余压力值的影响最为明显。

2)考虑实际工况并结合正交试验表的结果,选取最优组合是:A2B1C2,即快放阀接口直径大小为10 mm,管路长度为1 m,气室气压值为700 kPa。

3)通过优化参数,可以有效地降低排气响应时间以及残余压力值,使得制动系统安全性能增加。但在设计制动系统时,除了考虑经济效益,也要充分考虑制动系统工作过程中的实际工况。

参考文献

[1] 林家祥,杨晓奇,薛金鑫. 翻抛机液压系统串并联回路的冲击分析[J]. 广西科技大学学报,2020,31(3):16-21,27.

[2] 霍皓灵,吴庆定,陈华,等. 商用车气压制动系统快放阀优化设计[J]. 液压与气动,2021,45(9):89-95.

[3] 王明亮,叶敏,史亚宁. 基于AMESim的差动继动阀的动态性能仿真研究[J]. 南方农机,2021,52(1):122-124.

[4] 亓旺,李刚炎,卢谦,等. 客车制动气室气体入口直径对压力特性影响的研究[J]. 液压气动与密封,2016,36(6):21-25.

[5] 李保平. 客车气压制动回路快放阀压力特性研究[D]. 武汉:武汉理工大学,2017.

[6] 李保平,李刚炎,邬松. 客车气压制动回路快放阀压力响应特性研究[J]. 液压气动与密封,2017,37(12):14-19.

[7] 郭冬妮. 商用车气制动系统动态特性仿真分析及优化设计[D]. 长春:吉林大学,2019.

[8] 徐洪涛,关飞飞,周尚武. 弹性薄板小挠度理论在工程设计中的应用举例[J]. 结构工程师,2016,32(2):40-45.

[9] 全国汽车标准化技术委员会. 汽车和挂车 气压控制装置技术要求及台架试验方法:QC∕T 35—2015[S]. 北京:中国标准出版社,2015.

[10] 全国汽车标准化技术委员会. 商用车辆和挂车制动系统技术要求及试验方法:GB 12676—2014[S]. 北京:中国标准出版社,2014.

[11] 张哲,陈玉忠,董红磊,等. 制动管路尺寸对制动系统性能影响的研究[J]. 机械设计与制造,2018(1):188-191.

[12] 陳果. 考虑引气管优化的某商用车驾驶室噪声控制研究[D]. 柳州:广西科技大学,2019.

[13] 华健. 面向工程的气动管路压力响应时间的计算方法研究[D]. 武汉:武汉理工大学,2018.

[14] 方桂花,毛路遥,魏燕燕,等. 基于AMESim的继动阀动态特性研究[J]. 机械设计与制造,2019(7):57-60.

[15] 马泽宇. 基于正交实验的商用车气压制动系统优化设计[D]. 武汉:华中科技大学,2014.

[16] 张恒,廖瑶瑶,廉自生. 基于正交试验设计的比例方向阀响应时间优化[J]. 机床与液压,2022,50(10):31-35.

Study on exhaust response characteristics of commercial vehicle

braking system based on orthogonal test

SUN Yicheng, LIN Jiaxiang*, HU Jun, LI Shaowei, ZHOU Xilin

(School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology,

Liuzhou 545616, China)

Abstract:Aimed at the response characteristics of the brake release process in the air braking system of commercial vehicles, the influencing factors were optimized to reduce the exhaust response time and residual pressure. A mathematical model was established according to the working principle of the quick release valve, and the simulation model of the quick release valve was built by using Matlab/Simulink software. The effects of the diameter of the quick release valve interface, the length of the pipeline, and the air pressure value of the air chamber on the exhaust response characteristics were studied by orthogonal experimental design, and a combined analysis was carried out. Considering the actual working conditions and the results of the orthogonal test table, the research shows that the optimal combination is that the diameter of the quick release valve interface is 10 mm, the length of the pipeline is 1 m, and the air pressure value is 700 kPa; by optimizing the influencing factors, the exhaust response time and residual pressure can be effectively reduced, thus improving the reliability of the braking system.

Key words:braking system; response characteristics; quick release valve; residual pressure; orthogonal test

(責任编辑:黎 娅)