SCR系统内部单通道流场及转化特性的数值模拟

2023-07-04罗建斌许红祥梁喜光伍时灼卿珺

罗建斌 许红祥 梁喜光 伍时灼 卿珺

摘 要:为了进一步改善选择性催化还原(selective catalytic reduction,SCR)系统内部通道的性能,本文利用计算流体动力学(computational fluid dynamics,CFD)方法建立SCR系统的单通道模型。通过模拟结果与实验数据的比较,验证了单通道模型的有效性和准确性;通过改变SCR系统中单通道的形状,研究相同截面面积下不同截面形状对压力损失、速度均匀性、氮氧化物(NOx)转化效率的影响。结果表明:在相对低速的条件下,三角形通道的NOx转化效率较好,但压力损失较大,椭圆形通道速度均匀性最差。研究结果可以为优化SCR系统内部结构提供参考。

关键词:SCR系统;压力损失;催化反应;性能仿真

中图分类号:U464 DOI:10.16375/j.cnki.cn45-1395/t.2023.02.002

0 引言

随着全球经济水平的不断提高,工业化逐渐全面化[1],各类机械行业正朝着低能耗、低排放、高效率的方向发展。由于柴油机具有油耗低、可靠性高、使用寿命长、扭矩大的优点[2],使得柴油机的应用越来越广泛[3]。柴油发动机的广泛使用伴随着污染物排放的加剧[4]。柴油机排放的污染物主要包括氮氧化物(NOx)、一氧化碳(CO)、碳氢化合物(HC)和颗粒物(PM)[5]。高温富氧条件下容易产生NOx,低温不完全燃烧条件下会产生PM[6]。在这些污染物中,NOx和PM对人类健康和环境有很大影响[7]。因此,降低柴油机尾气中的NOx、PM的排放具有重大意义。

目前研究表明,柴油机排气处理方法主要是对喷油器工作不良、供油提前角调整不合理、空气滤清器堵塞、柴油质量差等问题进行优化[8]。当NOx含量超过限值指标时,柴油机排气后处理装置对降低污染物中NOx的排放具有重要意义[9]。此外,随着全球污染物排放的加剧,世界各国政府和国际环保组织制定了一系列相应的排放法规,这些法规对NOx排放标准的要求越来越严格[10]。单独依靠柴油机机内净化技术已经无法满足排放要求,选择性催化还原(selective catalytic reduction,SCR)系统已成为降低NOx最有效的技术[11]。

近年来,对SCR技术的仿真研究主要集中在系统内部反应流程上。目前,商用催化转化器根据内部通道的结构分为蜂窝型、平板型和波纹板型。蜂窝式催化转化器具有更好的耐用性、耐腐蚀性和重复利用率,但与板式催化转化器相比,它容易堵塞通道。板式催化转化器具有大孔和小阻力,但催化剂的层数相对较小。波纹板催化转化器的有效面积较小,通常用于低灰分脱氮。因此,可以发现催化转化器的通道结构对SCR系统的性能有很大影响,研究催化转化器内通道结构的形状具有重要意义。催化转化器中有许多单一通道作为气体通道,每个通道中都会发生一系列物理和化学反应。作为催化转化器基本组成单元的单通道为反应提供了场所,因此,催化转化器中通道的几何形状极大地影响了反应速率和脱氮程度。目前,许多研究者和企业都在不断寻求改进SCR系统技术的途径,特别是在SCR转化器的催化反应方面。为了节约成本,减少人力物力,研究人员通过CFD软件建立了SCR模拟反应系统模型,对小催化剂样品的模拟可以准确控制SCR催化反应的反应参数。Yu等[12]设计了一种新的单通道催化剂结构,提出截面为六边形的催化剂通道可以改善气体反应物向催化剂壁的扩散,降低压降。Zuo等[13]模拟了不同排气参数对双载体催化转化器NO的影响,并通过正交试验对其进行了计算分析。Zhu等[14]用柴油机高压SCR系统混合器为研究对象,对其压力损失、流速和组分浓度均匀性、NH3/NOx以及柴油负荷敏感性等主要设计特性进行了研究。结果表明,与不带导流板的混合器相比,安装不规则梯形板的混合器的最大压力损失仅增加了126 Pa,但其出口NH3浓度均匀性增加了8.1%,柴油负荷敏感效率降低到0.1%。此外,有研究表明,催化反应通道的表面积越大,活性中心的数量越多,表面反应速率越快,脱氮反应越好。为了增加催化反应的表面积,使用涂覆有具有较大比表面积材料的催化剂。然而,高温会导致催化剂载体的烧结和相变,催化剂的比表面积会迅速减小。

综上所述,目前SCR系统中催化转化器的数学模型大多采用一维和二维模型来对其传递和反应特性进行研究。这与实际工况有一定的差距,无法区分通道形状对传递和反应性能的影响。国内外常用的通道形状主要是方形。但文献[15]表明其他形状通道的脱氮效率优于方形通道。在相同横截面积通道的情况下,改变催化转化器内部通道的形状可以增加催化剂涂层的比表面积,但是相关研究较少。为此,本文选择CFD仿真软件建立单通道SCR系统的反应动力学模型,利用验证后的仿真模型研究SCR系统中单通道的脱硝特性,并系统地分析不同形狀通道模型的相对压降、氨气(NH3)转化率和NOx转化效率。希望本文的研究能够为尿素催化还原(NH3-SCR)系统的改进、优化和应用提供理论参考。

1 SCR催化器数值模型及验证

SCR系统的内部反应是气流中的催化化学反应,其工作过程包括尿素溶液的喷雾和雾化、气液混合和催化反应[16]。本文仅涉及SCR系统中的催化反应,利用CFD仿真软件建立SCR系统模型。提出的SCR系统数学模型包括连续性方程、动量方程、能量方程、层流模型、离散相模型、组分输运模型和广义有限速率反应模型[17]。

1.1 催化转化器通道设计

SCR催化反应器中有许多平行的小通道。其中,通道长度大于宽度,催化反应段内部通道数量较多。本文直接对单通道模型进行仿真分析。目前,工业上SCR系统中的催化转化器中的通道大多采用方形形状的通道。一般情况下,选择方形单通道截面边长a为6 mm[13],本文选用的单通道模型的长度b为300 mm。SCR中的单通道结构如图1所示。在建立模型之前,假设SCR反应器入口流场分布均匀,忽略了系统对环境的传热损失。尾气中的污染气体通过管道进入催化转化器,然后进入催化剂涂层。氨吸附在涂层的活性部分,然后发生还原反应,生成氮气和水,最后通过间隙扩散到通道中。同时,对该模型作出以下假设:

1)忽略整个通道的气体扩散,选择单个通道进行建模。本文忽略了尿素喷射过程中所产生的氨的热解和尿素水解等化学反应,通过直接从入口引入均匀的氨气来设定喷射过程中的氨量。

2)在设置边界条件时,应采用均匀质量流入口或压力入口,表面化学反应的计算采用Eley-Rideal机制[18]。根据不同的柴油机负荷,给出相应的进气温度。假设催化剂均匀分布在催化剂的涂层表面,则整个催化剂被多孔介质取代。忽略壁面热辐射和外界环境温度对反应的影响。

1.2 有限化学反应速率模型

本文采用有限速率模型对反应机理进行简化,通过剔除不重要的组分和反应得到反应骨架机理。

[Kf,r=ArTβre-Er/RT]. (1)

式中:Kf,r为反应r的正向反应速率常数;Ar为指前因子;[T]为热力学温度的数值,单位 K;βr为温度指数;Er为反应活化能的数值,单位 J/kmol;R为通用气体常数。

SCR反应分别受催化剂活性、反应温度和物种浓度的限制。在低负荷和高负荷下,它们的催化还原反应是相似的。本文重点研究了不同形状的单通道对NOx转化的影响,根据文献[19],使用总包反应代替详细的化学反应。主要考虑了标准SCR反应、快速SCR反应、NO2-SCR反应和氨气氧化反应。指前因子和活化能如表1所示。

SCR催化转化器中的催化还原化学反应主要有:

标准SCR反应:

4NO+4NH3+O2→4N2+6H2O. (2)

快速SCR反应:

NO+NO2+2NH3→2N2+3H2O. (3)

NO2-SCR反应:

6NO2+8NH3→7N2+12H2O. (4)

氨氧化反应:

4NH3+3O2→2N2+6H2O. (5)

1.3 多孔介质模型

在工程应用中,SCR系统通常采用蜂窝催化系统。在本文建立的模型中,采用多孔介质模型代替蜂窝催化剂体系。多孔介质的动量方程还有一个附加的动量源项,分别由黏性阻力损失项和惯性阻力损失项组成:

[Si=j=13Dijμνj+j=13Cij12ρννj]. (6)

式中:Si是i向(x、y或z)动量源项;j表示速度方向分量的个数;D和C是规定的矩阵;μ为动力黏度;νj是x、y和z方向上的速度分量;ρ为流体的密度;ν为速度。

在通过多孔介质的层流中,压降与速度成正比。忽略对流加速和扩散,多孔介质模型简化为达西定律:

[Δp=-μaν]. (7)

式中:Δp为压力损失;a是渗透性指数。

多孔介质域中3个坐标方向上的压降为:

[Δpx=j=13μaνjΔnx] , (8)

[Δpy=j=13μaνjΔny] , (9)

[Δpz=j=13μaνjΔnz] . (10)

式中:Δnx、Δny和Δnz是介质在x、y和z方向上的厚度。

1.4 网格独立性验证

为了缩短计算时间并提高足够的精度,对模型的网格独立性进行验证。使用3个不同密度的网格来研究网格尺寸对催化剂多孔介质部分造成的压力损失的影响,从而准确模拟计算区域内的流动和反应变化。在12 m/s的条件下,采用方形通道模型模拟并分析了网格独立性验证,验证结果如表2所示。粗网格与中网格之间的压降差为51.8 Pa,细网格与中网格的压降差为5.4 Pa,两者相差較少。为了缩短计算时间,选用中等网格进行计算仿真分析。

1.5 验证模型

为验证用多孔介质模拟数值结果的准确性,建立了截面边长为6 mm的方形单通道SCR反应动力学仿真模型,以验证仿真模型的准确性[20]。通过调整模型中多孔介质的阻力参数对模拟结果进行优化,直到模拟结果与实验结果一致。实验测量和模拟计算的压力损失误差在允许误差范围以内(见表3),因此,用多孔介质模型模拟实际流场是可靠的。

1.6 边界条件和案例的设计

本文采用不同的入口速度(12 m/s、24 m/s、32 m/s、42 m/s)来探讨不同通道形状对SCR系统反应特性的影响。假设入口废气分布均匀,热力学温度设置为600 K,反应仅限于多孔介质区域。催化反应器的壁面边界条件设置为无滑移速度和无摩擦,对流换热系数为5 W/(m2·K),该材料定义为铝。本文采用层流模型对SCR转化器进行数值模拟,设置的案例如表4所示。催化反应器出口的边界条件为出口压力,与大气压力相同。进口柴油机尾气中NOx体积分数分别为90%NO和10%NO2,其他参数如表5所示。

本文采用扇形、正五边形、椭圆形、正七边形、正方形、正三角形等6种形状的单通道作为研究案例,如表4所示。通过相同截面面积为36 mm2这一条件,计算出扇形(1/4圆)边长为6.77 mm,正五边形边长为4.57 mm,椭圆短边长为2.4 mm,长边长为4.8 mm,正七边形边长为3.33 mm,正方形边长为6 mm,正三角形边长为8.49 mm。

2 结果和讨论

为了综合评价SCR系统中内部不同形状通道的性能,对设计案例进行了仿真模拟。通过对其压力损失、NO的转化效率以及速度均匀性的分析评价,得到最有利于提高NO转化效率的SCR系统单通道的形状。

2.1 压力损失分析

催化反应器的压力损失一般占整个柴油机排气系统压力损失的35%左右。SCR系统的主要压力损失来自催化剂通道。在设计SCR系统时,应使压力损失足够小,以避免过高的排气背压对柴油机性能的影响。图2为不同进口速度下的总压降。由于多孔介质内部参数的相互作用,压力随入口速度的增加呈二次函数增长趋势。

进口速度为42 m/s时,Case 1、Case 2、Case 3、Case 4、Case 5、Case 6的压降分别为1 109 Pa、1 095 Pa、1 148 Pa、1 062 Pa、1 129 Pa、1 201 Pa。Case 4(正七边形)截面通道中的压降最小,Case 6(正三角形)截面通道产生的压力损失最大。这是因为柴油机的尾气从孔道中心到通道壁面处的扩散距离不相同。在速度为12 m/s的低速工况下,6种截面形状的通道产生的压力损失相差不大,但随着速度的增加,各通道的压力损失相差较大,由此可以看出,尾气流动速度对压力损失的影响较大。研究表明较小的压降是催化剂设计的重点。因此,在相同条件下,正七边形通道有利于降低压力损失,降低压力损失的效果从高到低依次为正七边形、正五边形、扇形、正方形、椭圆形、正三角形。

2.2 速度均匀性分析

速度均匀性系数是指选定某一个曲面上的面积的速度加权均匀性指数。压降的变化将导致催化剂内速度均匀性的变化。图3的速度云图显示,当速度为12 m/s时,同一位置截面面积条件下的不同形状通道的速度均匀性变化。可以看出,正方形通道由于存在由2条相邻直角边形成的4个顶角,不利于气流的流动,会降低NOx的转化率。此外,直角边容易造成堵塞和结垢,导致SCR多孔介质通道失效,降低SCR系统的使用寿命。为了弥补这一缺陷,选择了正五边形和正七边形通道来代替方形通道。此外,从同截面处的速度云图(图3)可以看出,三角形的整体速度较低,压力损失较大;正五边形和正七边形通道的速度分布均匀性较好,可以改善通道尾气的流量,减少堵塞问题,促进化学反应的进行。

正三角形的整体速度较低,中心区域速度较快。由于三角形的压力损失较大,导致通道中的尾气阻力较大,因此与其他通道相比,整体速度变化较小。此外,靠近壁面的流速很慢,速度变化小,反应时间充足,更有利于催化反应,所以正三角形通道的NO转化效率最好。从图4可以看出,随着速度的增加,速度均匀性在逐渐提高,且正七边形的速度均匀性最好。速度为42 m/s时,正七边形通道的速度均匀性最高,此时速度均匀性为0.91。由此可知,改善通道相邻的直角边缘有利于提高速度均匀性。

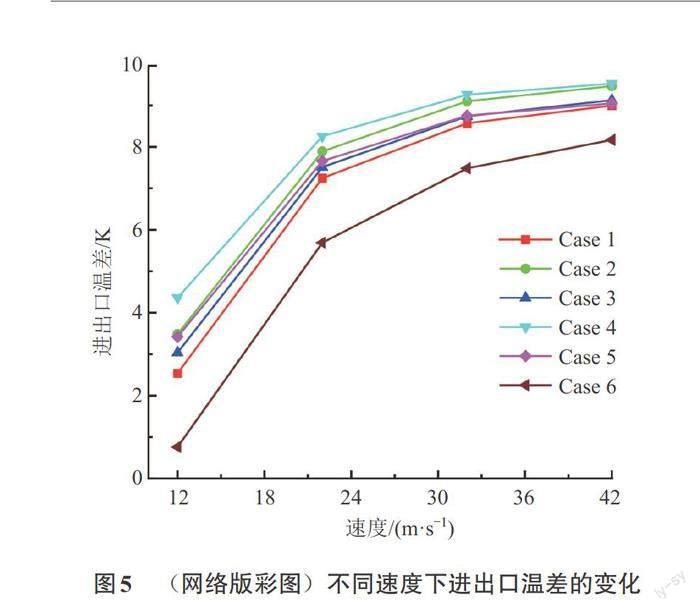

2.3 温度变化

单通道内的温度不仅影响着催化反应的速率,而且还决定催化剂的反应活性。在一定的范围内,反应温度越高,反应的速率越快,催化剂的活性越高。已有研究表明在SCR系统中,NOx的还原反应需要在一定的温度范围内才会发生。本文主要研究在给定的进口温度条件下,不同进口速度单通道内的温度变化情况。图5显示了随着速度的变化单通道进出口温度差的变化。可以看出总的SCR单通道系统内温差大于0,说明SCR反应为放热反应。从单个案例看,随着速度增加,温度差在增大,说明在低速情况下通道内壁面温度损失较大,随着速度的增加温度损失在减少。通过不同案例对比,可以发现壁面温度损失从高到低依次为正三角形、扇形、椭圆形、正方形、正五边形、正七边形。正五边形和正七边形相比,正方形可以减少壁面温度损失,促进脱硝反应的进行。正三角形通道壁面温度损失较大,是因为在相同截面面积通道下,正三角形通道周长较长,损失的热量多。

2.4 SCR系统的NO转化效率

图6显示了不同入口速度下不同形状SCR系统单通道的NO转化效率。随着入口速度的增加,反应时间缩短,NO转化效率降低。速度为12 m/s时,Case 1、Case 2、Case 3、Case 4、Case 5、Case 6的NO的转化效率分别为75.75%、74.49%、74.11%、75.47%、74.97%、75.85%。從相同截面面积考虑截面周长角度分析,可以得出在相同截面面积的条件下,截面周长越长,SCR系统单通道的壁面面积越大,则气体与催化剂结合的范围越广,使得转化效率越大。通过计算可知截面周长最长的形状为正三角形,所以转化效率高。进口速度从12 m/s增加到42 m/s时,Case 5(方形)通道的NO的转化率降低了14.83%。从图7可以看出,在12 m/s的速度下,Case 6(正三角形)通道的转化率最好,Case 3(椭圆)通道的转化效率最差。正三角形、正七边形和扇形通道的转化效率分别比正方形的转化效率提高了0.88%、0.50%和0.78%。

当废气中NO、NO2和NH3共存时,标准SCR反应和快速SCR反应处于竞争关系,它们主要沿催化剂的第一层进行反应。当空速较小时,不同形状通道的催化转化效率相差明显。随着入口速度的增加,不同形状的通道对转化效率的影响较小。此外,从图7中可以看出,靠近壁面的转化效率更好,因为靠近壁面的催化剂区域中需要净化的废气较少,流速较低。靠近壁面的流速较低,这使得氮氧化物的转化效率充分,残余废气中的NO含量较低。

2.5 SCR系统的NH3的转化效率

SCR系统脱硝的评价指标主要有NOx的转化效率以及NH3的转化效率。图8显示出不同速度进口条件下NH3的转化效率。Case 6(正三角形)的NH3转化效率最大,Case 3(椭圆形)的NH3转化效率最小。相比NO的转化效率,NH3的转化效率更高,主要的原因是随着通道内部催化反应的进行,催化反应导致的温度升高,促进NH3的氧化。

图9显示出在速度为12 m/s时,以正方形通道的NH3作为参考对比值,Case 1、Case 4、Case 6的NH3的转化效率分别提高了0.84%、0.60%、0.94%。 Case 2、Case 3的NH3的转化效率分别降低了0.24%、0.95%。可以看出正七边形与正三角形截面通道有助于提高氨气的转化效率,促进催化还原反应的进行。

3 结论

根据低速柴油机的排气条件和SCR系统的设计要求,对不同通道的催化转化器SCR系统的性能进行了研究,得出以下结论:

1)在相同條件下,正七边形通道有利于降低压力损失,将方形通道的直角边用正七边形和正五边形类似的钝角边替代可以降低压力损失,改善SCR系统单通道内部的流动特性。

2)在相同的速度条件下,正三角形通道的速度均匀性较差,较好的速度均匀性是正七边形通道,其中扇形和正方形通道有相邻的直角边,容易造成堵塞和结垢,影响速度均匀性。

3)有利于NOx转化效率的通道截面形状为正七边形、正三角形。催化转化反应主要发生在催化剂的前端,催化反应在前端区域进展最快。

4)单通道是多孔介质通道中的基本组成单元,了解单通道中的流动、传热及反应机理可以为深入了解多孔介质中的流动、传热及反应机理提供参考,并获得一些基本参数,如黏性阻力系数。

参考文献

[1] ZHANG G W,YAN H Y,LI T H,et al. Relation analysis on emission control and economic cost of SCR system for marine diesels[J]. Science of the Total Environment,2021,788:147856-147868.

[2] TORP T K,HANSEN B B,VENNESTROM P N R,et al. Modeling and optimization of multi-functional ammonia slip catalysts for diesel exhaust aftertreatment[J]. Emission Control Science and Technology,2021,7(1):7-25.

[3] ZHANG Z Q,YE J D,TAN D L,et al. The effects of Fe2O3 based DOC and SCR catalyst on the combustion and emission characteristics of a diesel engine fueled with biodiesel[J]. Fuel,2021,290:210-223.

[4] QIAN F,MA D,ZHU N,et al. Research on optimization design of SCR nozzle for national VI heavy duty diesel engine[J]. Catalysts,2019,9(5):452.

[5] ZHANG Z Q,E J Q,CHEN J W,et al. Effects of low-level water addition on spray,combustion and emission characteristics of a medium speed diesel engine fueled with biodiesel fuel[J]. Fuel,2019,239:245-262.

[6] CHOI C,SUNG Y,CHOI G M,et al. Numerical analysis of NOx reduction for compact design in marine urea-SCR system[J]. International Journal of Naval Architecture and Ocean Engineering,2015,7(6):1020-1034.

[7] 罗建斌,吴量,苗明达,等. 汽车队列行驶气动特性数值模拟[J]. 广西科技大学学报,2018,29(1):8-13.

[8] 胡杰,张磊,李敏,等. SCR催化器热失活数值仿真[J]. 内燃机学报,2015,33(5):446-452.

[9] PARK J,CHOI J. Optimization of dual-loop exhaust gas recirculation splitting for a light-duty diesel engine with model-based control[J]. Applied Energy,2016,181(1):268-277.

[10] 罗建斌,米珂,李铭森,等. 并列行驶的类车体气动特性数值模拟[J]. 广西科技大学学报,2022,33(2):1-8.

[11] SJOVALL H,BLINT R J,OLSSON L. Detailed kinetic modeling of NH3 SCR over Cu-ZSM-5[J]. Applied Catalysis B:Environmental,2009,92(1-2): 138-153.

[12] YU S Y,ZHANG J C. Numerical investigation on the intraphase and interphase mass transfer limitations for NH3-SCR over Cu-ZSM-5[J]. Processes,2021,9(11):117-128.

[13] ZUO Q S,XIE Y,E J Q,et al. Effect of different exhaust parameters on NO conversion efficiency enhancement of a dual-carrier catalytic converter in the gasoline engine[J]. Energy,2020,191:137-149.

[14] ZHU Y Q,LI T H,XIA C,et al. Simulation analysis on vaporizer/mixer performance of the high-pressure SCR system in a marine diesel[J]. Chemical Engineering and Processing:Process Intensification,2020,148:7-18.

[15] LEI Z G,WEN C P,CHEN B H.Optimization of internals for selective catalytic reduction (SCR) for NO removal[C]. Environmental Science & Technology,2011,45(8):3437-3444.

[16] ZHANG J Y,LI G X,SUN S J,et al. Experimental study on urea deposits of Urea-SCR system for heavy duty diesel engines[J]. Vehicle Engine,2012:22-36.

[17] YE J D,LV J S,TAN D L,et al. Numerical analysis on enhancing spray performance of SCR mixer device and heat transfer performance based on field synergy principle[J]. Processes,2021,9(5):187-198.

[18] 张文强. 柴油机尿素SCR系统反应特性的研究[D]. 长沙:湖南大学,2011.

[19] OLSSON L,SJOVALL H,BLINT R J. Detailed kinetic modeling of NOx adsorption and NO oxidation over Cu-ZSM-5[J]. Applied Catalysis B:Environmental,2009,87(3-4):200-210.

[20] 鐘超. 柴油机微粒捕集器再生对选择性催化还原性能影响研究[D]. 长沙:湖南大学,2020.

Numerical simulation of single channel flow field and conversion

characteristics in SCR system

LUO Jianbin1, XU Hongxiang1, LIANG Xiguang2, WU Shizhuo3, QING Jun4

(1. School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology, Liuzhou 545616, China; 2. Liuzhou Jindongfang Automotive Parts Co., Ltd., Liuzhou 545036, China; 3. Liuzhou Branch, Aisn AUTO R&D Co., Ltd., Liuzhou 545036, China)

Abstract: A single channel model of selective catalytic reduction(SCR) system was established by using computational fluid dynamics(CFD) software to improve the performance of internal channels of SCR system. By comparing the simulation results with the experimental data, the effectiveness and accuracy of the single channel model were verified. By changing the shape of the single channel in the SCR system, the effects of different section shapes with the same section area on pressure loss, velocity uniformity and nitrogen oxide (NOx) conversion efficiency were studied. The results show that at relatively low speed, the NOx conversion efficiency of triangular channel was better, but the pressure loss was larger; and the velocity uniformity of oval channel was the worst. This paper can provide reference for increasing the optimization of the internal structure of SCR system.

Key words: SCR system; pressure loss; catalytic reaction; performance simulation

(责任编辑:黎 娅)