SiO2 表面金属包覆处理对铜基粉末冶金材料制动摩擦磨损性能的影响*

2023-07-02刘军锋上官宝商宏飞傅丽华杜三明

刘军锋 张 鑫 上官宝 商宏飞 傅丽华 杜三明

(1. 河南科技大学高端轴承摩擦学技术与应用国家地方联合工程实验室 河南洛阳 471023; 2. 河南科技大学材料科学与工程学院 河南洛阳 471023; 3. 清华大学高端装备界面科学与技术全国重点实验室 北京 100000)

铜基粉末冶金摩擦材料具有优良的力学性能、 导热性能和摩擦磨损性能, 使其在高速列车的发展中得到广泛应用[1-3]。 铜基粉末冶金摩擦材料是以铜或铜合金为基体, 再加入润滑组元和摩擦组元, 采用粉末冶金工艺制备得到的摩擦材料[4-6]。 常用的润滑组元石墨以及摩擦组元SiO2都是非金属材料, 而石墨、SiO2等非金属与金属之间界面结合较差, 会降低基体连续性, 进而影响材料的力学性能、 热物理性能以及摩擦学性能等[7-8]。 将非金属进行表面金属包覆处理, 是改善烧结过程中其与铜基体间界面结合的有效方法[9-12]。

石墨、 MoS2、 SiO2等非金属通过表面金属包覆处理的方式强化材料微观界面结合性能, 来增强基体连续性, 可提高材料导热性能, 进而改善材料力学、 热物理学和摩擦学性能。 ZHAO 等[9]研究了干滑动摩擦条件下铜基摩擦材料的显微组织和摩擦性能, 发现石墨表面经Cu 或Ni 包覆后, 可明显改善其与基体之间的界面结合能力, 材料物理及力学性能均比采用普通石墨时显著提高。 在相同的摩擦条件下, 采用金属包覆处理石墨时材料的摩擦因数稳定性以及表面摩擦膜的完整性均比采用普通石墨时要好, 且其磨损率也更低。 QIU 等[10]研究了油润滑和干摩擦2 种工况下镍包覆MoS2对铜基摩擦材料力学及摩擦学性能的影响,结果显示, MoS2经Ni 包覆后, 改善了其与基体间的界面结合性, 提高了材料的硬度, 且其质量分数为12%时获得优良的力学及摩擦学性能。 ZOU 等[11]利用高速载流销盘式摩擦磨损试验机研究了非载流条件下SiO2表面金属包覆处理对铜基摩擦材料摩擦学行为的影响。 结果表明: SiO2表面金属包覆处理可以有效改善SiO2与基体的界面结合强度, 显著提高材料的密度和硬度, 同时可有效提高材料的耐磨性、 摩擦因数和摩擦稳定性, 且有效减轻材料磨损, 其磨损机制变为轻微的黏着磨损和剥层磨损, 但由于其最高速度仍小于60 km/h, 有一定的局限性。 许成法等[12]采用粉末冶金法分别制备含Cu 和Ni 包覆的纳米SiO2(n-SiO2) 铜基摩擦材料, 研究了湿式工况条件下金属包覆n-SiO2对铜基摩擦材料组织与摩擦磨损性能的影响。 结果表明: n-SiO2表面金属包覆处理可有效改善其与基体的界面结合性能, 显著提高铜基体的致密度和硬度; 加入Cu 包覆n-SiO2和Ni 包覆n-SiO2材料比采用普通n-SiO2材料的耐磨性能显著增强, 分别提高了3.95 倍和7.46 倍。 以上工作取得了一些成果,但在高速列车干式制动摩擦条件下, SiO2表面金属包覆处理后对材料摩擦学行为, 以及摩擦磨损微观形貌方面的研究不够深入, 故开展这方面的相关研究仍具有重要的现实意义。

本文作者通过SiO2表面金属包覆处理的方式, 改善其与基体间的界面结合性来提高材料导热性能, 从而改善其材料力学、 热物理学及制动摩擦磨损性能;采用粉末冶金工艺分别制备了含铜包覆SiO2和普通SiO22 种铜基粉末冶金摩擦材料, 分别对其微观组织、 力学及物理性能进行检测, 并对二者的制动摩擦磨损性能、 摩擦表面及其三维形貌特征、 磨屑特征和摩擦表面物相等进行分析, 研究了SiO2表面经Cu 包覆处理后对制动条件下铜基粉末冶金材料摩擦磨损性能的影响。 研究结果为设计并制备出具有优良抗热衰退性能的材料, 并对其结构和工艺的进一步优化提供一定的理论支持。

1 试验部分

1.1 试验材料制备

试验选用电解Cu 粉作为基体材料, 加入Sn 形成Cu-Sn 固溶体来强化基体, 润滑组元为铜包覆石墨,摩擦组元为SiO2和Fe, 其中SiO2分为铜包覆SiO2和普通SiO22 种。 采用放电等离子烧结(SPS) 技术制备2 种含铜包覆SiO2和普通SiO2铜基粉末冶金摩擦材料。 2 种试验材料的化学成分见表1, 试验所用铜包覆SiO2颗粒被Cu 完全覆盖(见图1 (a) ), 其采用化学镀工艺获得, 且其中Cu 与SiO2的质量比为4 ∶1, 因而2 种试验材料中SiO2实际质量分数均为4%。 试验所用烧结设备型号为SPS-30, 试验材料烧结温度为780 ℃, 烧结压力为30 MPa, 烧结时炉内真空度控制在0.1 Pa 以下, 烧结所得试样尺寸为ϕ20 mm×15 mm。

表1 试验材料的化学成分(质量分数,%) 及原料粒度Table 1 Chemical composition (%) and powder particle sizes of test materials

1.2 材料物理及力学性能测试

分别对2 种试验材料进行了硬度、 密度和导热系数测试。 硬度测试选用320HBS-3000 型布氏硬度仪,测试时载荷大小为250 N, 并选用直径为5 mm 的钢质压头。 密度测试采用阿基米德排水法, 并计算出2种材料的致密度。 导热系数测试采用LFA467 型激光导热仪(NETZSCH, 德国), 以铜为参照物, 测试温度分别为室温(20 ℃)、 300 ℃及500 ℃。

1.3 材料制动摩擦磨损性能测试

采用MM1000-Ⅱ型惯性制动试验台, 选用25Cr2MoVA 钢为配幅制动盘(ϕ160 mm×9 m), 在0.4 和0.8 MPa 2 种制动压力 (p) 下, 选取60、100、 150、 200、 250 km/h 5 种列车制动初速度(v0), 分别测试2 种试验材料的制动摩擦磨损性能, 试验分组见表2。 测试时相同条件下的制动摩擦试验次数为7 次, 最终获得各试验条件下的平均制动时间(t) 和平均摩擦因数(μ), 并计算出相应条件下的平均磨损率(即消耗单位能量时的质量损耗)。

表2 制动摩擦试验分组及结果Table 2 Brake friction test groups and results

1.4 微观分析

采用DMi8C 型光学显微镜(OM) 和JSM-7800F型扫描电子显微镜(SEM) 分析2 种试验材料的微观结构间的差异, 并重点分析SiO2表面金属包覆处理对SiO2与基体间界面结合性的影响。

利用Nanofocus AG 型三维形貌扫描仪, 分析制动摩擦试验后材料摩擦表面的典型磨损现象和几何质量等, 对比不同制动条件下材料摩擦表面磨损行为的差异。 再利用SEM、 能谱仪 (EDS)、 X 射线衍射仪(XRD) 对试验后材料摩擦表面及磨屑的形貌、 成分特征和表面物相等进行分析, 获得不同制动条件下材料表面摩擦磨损行为的主要特点和典型磨损机制。

2 结果与分析

2.1 材料微观组织

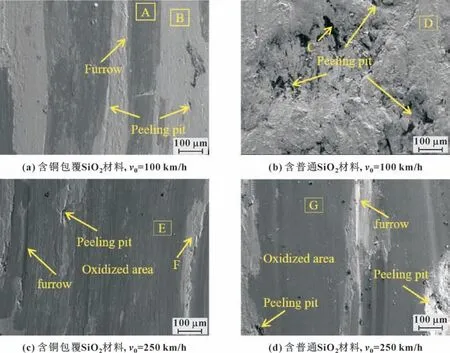

2 种材料通过SEM 得到如图2 所示的显微组织,可以看出, 使用30 MPa、 780 ℃SPS 烧结工艺可以得到组织分布均匀、 致密度良好的试验材料。 如表3所示, 经EDS 分析可知: 图2 (a) 中浅灰色区域A为Cu 与Sn 互溶得到的Cu-Sn 固溶体, 是材料中含量最高的基体组元; 面积较大的黑色区域B 为石墨,是材料的润滑组元; 深灰色区域C 是Fe, 黑色无规则小颗粒D 是SiO2, 二者是材料的摩擦组元。

图2 2 种材料的显微组织(SEM)Fig.2 Microstructures of two materials (SEM):(a) material containing Cu-coated SiO2;(b) material containing uncoated SiO2

表3 图2 (a) 中各区域的EDS 分析结果(质量分数) 单位:%Table 3 EDS analysis results of each area in Fig.2 (a) (mass fraction) Unit:%

图3 示出了OM 下SiO2与铜基体的界面结合情况。 可以发现, 图3 (a) 中铜包覆SiO2与铜基体间的界面轮廓清晰、 接触平滑, 无明显孔隙, 显然有着良好的结合性能; 图3 (b) 中普通SiO2与铜基体间的界面模糊, SiO2四周边缘粗糙且有孔隙, 由此可知, 普通SiO2与铜基体的界面结合性能较差。

图3 2 种材料的显微组织(OM)Fig.3 Microstructures of two materials (OM):(a) material containing Cu-coated SiO2;(b) material containing uncoated SiO2

2.2 材料物理及力学性能

表4 给出了2 种材料硬度、 致密度和导热系数的测试结果。 采用含铜包覆SiO2材料的3 种性能指标与采用普通SiO2时相比均显著提高, 其硬度和致密度分别提高了约12.9%和3.2%, 导热系数则提高了66.7%~81.3%。 含铜包覆SiO2材料良好的界面结合能力增强了基体连续性, 也有利于材料物理及力学性能的提高, 进而减轻其在制动摩擦过程中所受的机械损伤和热损伤。

表4 2 种材料的硬度、 致密度和导热系数测试结果Table 4 Test results of hardness, relative density and thermal conductivity coefficient for two materials

2.3 材料制动摩擦磨损性能

2.3.1 平均摩擦因数和磨损率

由表2 中的制动摩擦试验结果可以看出, 在2 种压力下, 随着v0的升高, 2 种材料的平均摩擦因数均呈现先升高再逐渐下降的趋势。 含铜包覆SiO2材料的平均摩擦因数除了在100 km/h 时低于含普通SiO2材料外, 均高于含普通SiO2材料。 另外, 含铜包覆SiO2材料的磨损率始终低于含普通SiO2材料, 且v0小于200 km/h 时更加显著。

图4 示出了100 和250 km/h 制动速度下2 种材料的平均摩擦因数和磨损率。 可以看出在2 种压力下,v0为100 km/h 时2 种材料的平均摩擦因数与v0为60 km/h 时相比均略有升高, 应该是由于v0的提升, 使得摩擦副间实际接触面积和微突峰啮合程度增加所引起的[13-15]。 而v0大于100 km/h 时, 平均摩擦因数逐渐下降, 这是由于摩擦速度和压力的升高都会引起摩擦表面温度的急剧上升, 从而降低材料力学性能, 同时增强其塑性变形能力, 并促进摩擦表面形成摩擦膜而起到润滑作用[13]。

图4 不同v0下2 种材料的平均摩擦因数和磨损率Fig.4 Average friction coefficient and wear rate of two materials under different braking speeds:(a) p =0.4 MPa; (b) p =0.8 MPa

从图4 中还可看出, 在相同的制动条件下, 含铜包覆SiO2材料的磨损率始终低于含普通SiO2材料。 这是由于SiO2经铜包覆后有效改善了其与基体间界面结合强度, 基体连续性显著增强, 进而提高了材料的力学性能和导热性能(见表4), 因此在相同制动条件下, 其表面拥有较低的摩擦温度和较高的力学性能, 进而减轻了材料的机械损伤和摩擦热带来的热损伤, 从而显著降低了材料磨损[16-17]。

图4 中还显示含铜包覆SiO2材料的磨损率和平均摩擦因数相对变化较小, 这是由于该材料本身具有较高的力学性能, 使得其在相同v0下所受的机械损伤明显减轻, 且其较高的导热性能也有利于摩擦副热量的耗散, 也会显著减少材料所受的热损伤, 且在高速时材料表面形成的摩擦膜也会减轻磨损。 因此, SiO2经表面金属包覆处理材料具有更稳定的平均摩擦因数和较低的磨损率。

2.3.2 摩擦表面三维形貌

SiO2表面经铜包覆处理后会显著增强材料力学性能和导热性能, 会显著降低制动摩擦条件下材料的磨损率, 因此2 种材料试验后摩擦表面形貌和几何质量等方面也必然存在差异。 图5 给出了0.8 MPa 压力下2 种材料分别在100 和250 km/h 下试验后的摩擦表面三维形貌以及表面轮廓线变化情况。

图5 不同v0下2 种材料摩擦表面三维形貌Fig.5 3D morphologies of friction surfaces of two materials under different braking speeds: (a) material containing Cu-coated SiO2, v0 =100 km/h; (b) material containing uncoated SiO2, v0 =100 km/h; (c) material containing Cu-coated SiO2, v0 =250 km/h; (d) material containing uncoated SiO2, v0 =250 km/h

如图5 所示, 在v0为100 km/h 时, 与含普通SiO2材料相比, 含铜包覆SiO2材料表面明显更为平整, 且其表面凹坑和犁沟相对较浅, 故表面沿箭头指示方向的轮廓线高度变化相对较小。 而当v0为250 km/h 时, 2 种材料表面上仅存在轻微的犁沟痕迹,也未发现明显的凹坑, 且沿箭头指示方向表面轮廓线的变化不大, 即表面轮廓线沿箭头指示方向较为平直, 但含铜包覆SiO2材料的摩擦表面三维形貌更为平整。 上述分析结果表明, 在相同的制动摩擦条件下,含铜包覆SiO2材料摩擦表面的磨损程度明显低于含普通SiO2材料, 且低速时更加显著。

2.4 摩擦表面及磨屑的特征与磨损机制

2.4.1 摩擦表面特征

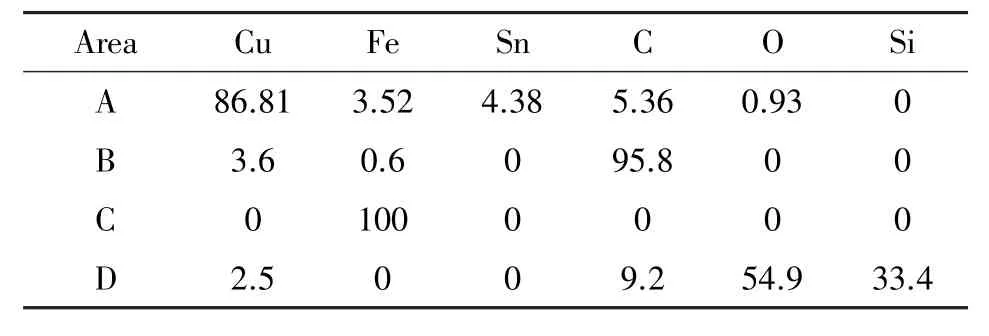

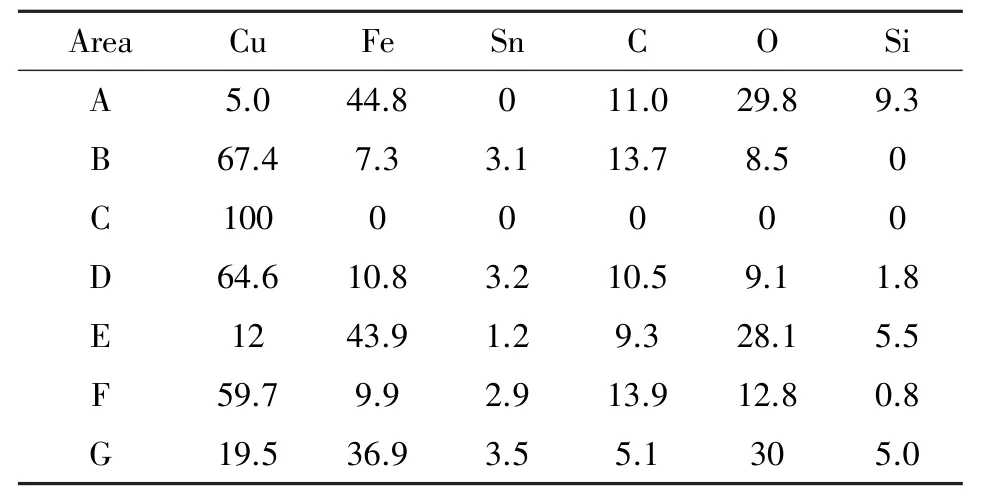

图6 所示为0.8 MPa 压力下2 种材料分别在100、250 km/h 下制动摩擦试验后的摩擦表面形貌。 表5给出了图6 中区域A、 B、 C、 D、 E、 F、 G 的能谱分析结果。

图6 不同v0下2 种材料的摩擦表面形貌Fig.6 Friction surface morphologies of two materials under different braking speeds: (a) material containing Cu-coated SiO2, v0 =100 km/h; (b) material containing uncoated SiO2, v0 =100 km/h; (c) material containing Cu-coated SiO2, v0 =250 km/h; (d) material containing uncoated SiO2, v0 =250 km/h

表5 图6 中各区域EDS 扫描结果(质量分数) 单位:%Table 5 EDS scan results of each area in Fig.6 (mass fraction) Unit:%

由图6 (a)、 (b) 可以看出, 在v0为100 km/h时, 2 种材料摩擦表面均出现了犁沟, 表现出了明显的磨粒磨损特征[18]。 同时, 该速度下2 种材料表面虽然均存在剥落坑, 但含普通SiO2材料表面所形成的剥落坑明显多且深, 坑内也多伴有石墨存在, 如区域C (其能谱分析结果见表5)。 而此时含铜包覆SiO2材料摩擦表面形成的剥落坑少且浅, 其坑内也未发现石墨, 其表面的剥落坑是由于表面发生了轻微的黏着磨损[19]。 而含普通SiO2材料摩擦表面所形成的剥落坑则主要是由于其自身力学性能相对较低, 从而使SiO2和石墨所在位置附近的材料受到外力作用易被从表面剥离所导致, 且该材料此时发生了较重的剥层磨损[20-22]。 因此, 该条件下含普通SiO2材料的磨损率明显高于含铜包覆SiO2材料(见图4)。 另外, 由图6 (a) 还可看出, 含铜包覆SiO2材料表面局部已出现了轻微氧化, 如区域A, 该区域与该表面其他大部分区域(如区域B) 相比, 其颜色明显较深, 且表5中区域A、 B 的EDS 分析结果也显示, 区域A 中的O含量明显较高(氧质量分数大于25%), 同时主要元素Cu 的含量明显降低, 但此时制动摩擦时间较短,摩擦表面温度升高有限, 故氧化区域面积相对较小且氧化程度相对较低。 然而该条件下含普通SiO2材料摩擦表面并未出现氧化现象。

如图6 (c)、 (d) 所示,v0为250 km/h 时2 种材料摩擦表面形貌特征与v0为100 km/h 时相比均发生了明显变化, 并且该条件下2 种材料的摩擦表面形貌也存在差异。 与速度为100 km/h 时相比, 此时2种材料表面氧化区域面积明显增大, 几乎覆盖整个摩擦面, 如区域E 和G (其能谱分析结果见表5); 同时摩擦表面上非氧化区域面积大大减小, 故此时该材料摩擦表面大部分区域已经形成了氧化膜, 这是由于v0的提高加剧了摩擦表面温升, 又延长了制动时间,使得摩擦表面发生了强烈的氧化反应[14,23]。

图6 (c)、 (d) 还显示含铜包覆SiO2材料摩擦表面的剥落坑仅出现在非氧化区域, 即黏着磨损仅发生在非氧化区内, 而氧化区内并未发生, 表明氧化膜的形成隔离了摩擦副, 可明显减轻摩擦副间的黏着效应, 从而减轻材料磨损。 另外, 含铜包覆SiO2材料表面氧化区内未出现明显的裂纹和剥落, 即未出现氧化膜被破坏的情况, 故此时还未发生氧化磨损。 但图6 (d)中左下侧氧化区域边缘有较浅的剥落坑出现,说明此时含普通SiO2材料在该区域发生了轻微的氧化磨损。 此外, 2 种材料摩擦表面都出现了犁沟, 但是含铜包覆SiO2材料摩擦表面的犁沟相对较浅, 应该是SiO2表面经铜包覆处理后改善了其与基体间界面结合性能, 进而增强基体连续性, 提高了材料物理及力学性能, 使得SiO2不易挤出材料表面, 从而减轻了磨粒磨损。

上述分析表明, 制动摩擦速度的提高有利于材料表面形成以氧化膜为主的摩擦膜, 但含铜包覆SiO2材料表面的摩擦膜更加均匀、 完整, 且其磨损机制也是较轻微的黏着磨损和磨粒磨损, 因而所受的磨损程度较轻, 即磨损率较低。

2.4.2 磨屑特征

磨屑特征可进一步反映2 种材料摩擦磨损行为的差异。 图7 示出了0.8 MPa 压力下2 种材料分别在100、 250 km/h 下制动摩擦试验所产生磨屑的SEM 分析结果, 表6 给出了图6 中A、 B 区域能谱分析结果。 对于含铜包覆SiO2材料, 当v0为100 km/h 时,如图7 (a) 所示, 磨屑形状主要为大颗粒和尺寸较小的薄片状; 当v0为250 km/h 时, 如图7 (b) 所示,此时磨屑主要呈尺寸较大的厚片状, 且个别磨屑上还有明显的氧化痕迹, 如区域A, 说明此时摩擦表面已有氧化物形成, 这与该条件下摩擦表面的EDS 分析结果相符(见表6)。 而对于含普通SiO2材料, 当v0为100 km/h 时, 如图7 (c) 所示, 磨屑主要呈块状,其形状、 尺寸与同速下含铜包覆SiO2材料相比明显增加; 当v0为250 km/h 时, 如图7 (d) 所示, 磨屑呈大的片状, 且磨屑上也有较明显的氧化痕迹, 但与同速下的含铜包覆SiO2材料相比, 磨屑上有明显的裂纹, 可能是由于脆性氧化膜受摩擦力剥落而形成的。区域B 的EDS 分析结果也表明, 该区域O 和Fe 的含量明显增加, 说明该磨屑应为脱落的部分氧化膜(见表6)。

图7 不同v0下2 种材料所产生磨屑的形貌Fig.7 Morphologies of wear debris produced by two materials under different braking speeds: (a) material containing Cu-coated SiO2, v0 =100 km/h; (b) material containing Cu-coated SiO2, v0 =250 km/h; (c) material containing uncoated SiO2, v0 =100 km/h; (d) material containing uncoated SiO2, v0 =250 km/h

对2 种材料不同制动条件下所产生的磨屑分析结果表明, 低速时, 2 种材料均未形成摩擦膜; 高速时时, 2 种材料均会形成氧化膜, 且含铜包覆SiO2材料未发生氧化膜脱落的现象, 因而保护作用更好。

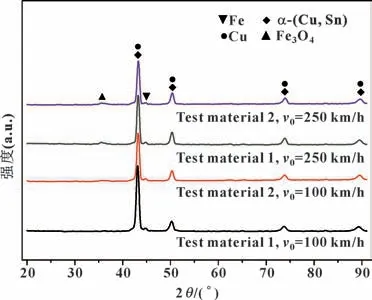

2.4.3 摩擦表面物相

由于2 种材料摩擦表面及磨屑的特征均存在差别, 则二者摩擦表面物相组成也必定有差异。 图8 所示为0.8 MPa 压力下2 种材料分别在100、 250 km/h制动初速度下试验后摩擦表面的XRD 分析结果。 可以看出, 当v0不同时, 2 种材料表面物相组成及其衍射峰强度也存在较大变化。 与v0为100 km/h 时相比,v0为250 km/h 时, 2 种材料表面均出现了氧化物Fe3O4的衍射峰, 且其主要物相Cu 和α- (Cu, Sn)固溶体的衍射峰强有所降低, 表明此时材料摩擦表面已经形成了氧化膜, 有利于减轻材料表面的磨损。 此外, 当速度同为250 km/h 时, 含铜包覆SiO2材料表面氧化物Fe3O4的衍射峰强度明显高于含普通SiO2材料, 可知此时含铜包覆SiO2材料表面生成的氧化物更多, 且其摩擦表面形貌更平整, 表明含铜包覆SiO2材料生成的氧化膜对材料表面的保护作用更好。

图8 不同v0下2 种材料摩擦表面XRD 分析结果Fig.8 XRD analysis results of friction surfaces for two materials under different braking speeds

3 结论

(1) SiO2表面金属包覆处理可有效改善其与铜基体间的界面结合能力, 并能明显提高材料的硬度、 致密度和导热系数, 可有效减少材料的机械损伤和摩擦热带来的热损伤。

(2) 随着制动初速度的提高, 2 种材料的平均摩擦因数均呈现先升高后逐渐降低的趋势; 含铜包覆SiO2材料的磨损率始终低于含普通SiO2材料, 且在v0低于200 km/h 时, 磨损率降低明显; 在相同制动条件下, 除当v0为100 km/h 时, 含铜包覆SiO2材料的平均摩擦因数略低于含普通SiO2材料外, 其平均摩擦因数均高于含普通SiO2材料。 含铜包覆SiO2材料具有较高的摩擦因数和低的磨损率, 且摩擦表面几何质量也更好。

(3) 提高制动摩擦速度和压力有利于2 种材料摩擦表面形成以氧化膜为主的摩擦膜, 但含铜包覆SiO2材料摩擦表面形成的氧化膜更均匀、 完整, 也未发生氧化膜脱落现象, 故含铜包覆SiO2材料形成的摩擦膜起到的保护作用更好。