新型CL60 钢地铁车轮摩擦磨损试验研究*

2023-07-02孙培文朱爱华付曹政杨建伟魏华成

孙培文 朱爱华 付曹政,2 杨建伟 魏华成 温 麒

(1. 北京建筑大学城市轨道交通车辆服役性能保障北京市重点实验室 北京 100044; 2. 北京轨道交通技术装备集团有限公司 北京 100071; 3. 太原重工轨道交通设备有限公司 山西太原 030032)

轮轨损伤不仅增加了地铁运营维护成本, 还会影响车辆运行的稳定性和舒适性, 甚至会影响到车辆系统的安全。 国内外学者从不同角度研究了轮轨关系及减少轮轨损伤的措施。 由于轮轨磨损受到多个方面的影响, 磨损机制非常复杂, 模拟试验研究是分析轮轨摩擦磨损性能的一种重要方法, 国内外学者通过轮轨摩擦磨损试验对不同轮轨材料的使用性能进行了研究。

DIAO 等[1]针对铁路ER8 车轮, 通过铁素体强化和渗碳强化处理来改善HiSi 钢的磨损性能。 ZENG等[2]对ER7、 ER8、 ER9、 HiSi 和0.07V 5 种车轮钢材料进行了滚动/滑动磨损测试, 结果表明添加碳促进了应变硬化, 而固溶强化和沉淀强化降低了应变硬化。 周韶博[3]利用MJP-30A 试验机对比研究了ER8和ER8C 高速车轮材料, 发现硬度高的ER8C 车轮试样的平均磨损量比ER8 试样小9.6%。 常崇义等[4]进行了3 种不同车轮与3 种不同轨试样材料匹配的共9种工况磨耗试验, 结果表明车轮试样多边形磨耗导致的径跳, 会随轮轨材料硬度比的提高而逐渐降低。ZHANG 等[5]将3 种不同硬度的奥氏体球墨铸铁(ADIs) 和ER8 车轮钢与U75V 钢轨进行匹配, 发现随着ADIs 材料硬度的增加, 其磨损质量损失和磨损率越来越低。 丁昊昊等[6]使用WR-1 轮轨磨损试验机研究了U71Mn、 PD3 和PG4 材质的钢轨与AAR-B车轮匹配时的磨损性能, 发现随钢轨硬度增加, 钢轨磨损率减小, 车轮磨损率增大, 轮轨系统总磨损率呈先减小后增大的趋势。 ZENG 等[7]开发了一种更高强度和韧性的高硅高锰低铬车轮钢, 通过对比冲击试验发现, 与ER8、 ER9 传统车轮钢比较, 改进后的车轮钢在不影响冲击韧性的情况下, 具有较高的强度。

王文健等[8]试验研究发现随碳含量的增加, 车轮钢硬度也随之增加, 且磨损量随之降低。 刘吉华等[9]利用MMS-2A 摩擦磨损试验机对不同轮轨材料间进行了匹配试验, 发现当车轮硬度接近钢轨硬度时能够显著改善轮轨材料磨损状态。 STOCK 和PIPPAN[10]使用UIC ORE S1002 轮和60E1 轨在轮轨实验台上进行磨损实验, 结果表明高强度钢的耐磨性和抗RCF性能明显提高。 LIU 等[11]利用双圆盘磨损试验机对CL60 车轮和U17Mn 钢轨试样进行了磨损试验, 研究了不同加工参数对轮轨试样磨损性能的影响。 胡月等人[12]利用WR-1 磨损试验机, 使用CL60 车轮与U75V 热轧钢轨试样匹配, 进行单向和双向滚滑磨损试验, 探究了换向运行工况下CL60 车轮表面损伤、裂纹扩展、 磨屑尺寸随正反向循环次数的演变规律。蔡智超等[13]使用非线性超声的方式, 对CL60 车轮和U75V 钢轨的磨损进行了检测, 结果发现, 轮轨的早期磨损会导致塑性变形层的产生, 进而引起裂纹等损伤。 李英奇[14]将4 种U75V 钢轨分别与CL60、 CL70车轮匹配进行了摩擦磨损实验, 结果发现, 车轮材料的硬度增加, 能提升其本身的耐磨性, 但会增加与之对摩钢轨的磨耗量。

现有地铁车轮材料主要为CL60 钢, 其使用中存在着踏面和轮缘磨耗过快的问题。 而目前国内外学者针对地铁车轮材料的实验研究, 主要集中于新型车轮材料的匹配方面, 而针对CL60 钢材料的改进研究较少。 通过重新设计和优化原CL60 钢材料中各元素的比例, 并添加微量元素, 得到的新型CL60 钢的硬度和强度会明显改善。

本文作者采用GPM-60 摩擦磨损验机模拟轮轨磨损试验, 探究不同载荷工况下, 原CL60 钢车轮材料与新型CL60 钢车轮材料与U75V 钢轨材料相匹配的摩擦磨损行为; 利用扫描电子显微镜、 金相显微镜、 布氏硬度计及精密电子天平等设备对轮轨试样的磨损量、 表面形貌以及塑性变形进行对比分析, 研究了2 种CL60 钢车轮材料的使用性能。

1 模拟试验设计

1.1 试验模拟准则

试验模拟了2 种CL60 钢车轮材料与同一种轨试样材料在不同载荷下的滚滑磨损行为, 模拟试验采用的试样尺寸、 施加的载荷及转速, 按照赫兹模拟准则[15]计算得出。 要确保模拟试验条件下的轮轨接触状态与实际运行条件下相似, 则需要满足以下2 个条件:

式中:σlab、σfield分别为试验和实际运行条件下轮轨材料间最大接触应力; (a/b)lab、 (a/b)field分别为试验和实际运行条件下轮轨接触斑长短轴的比值。

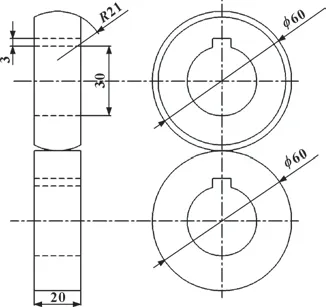

钢轨试样、 车轮试样直径均为60 mm, 根据模拟试验准则可计算得到车轮试样的轴向表面圆弧半径R为21 mm, 轮轨试样的结构尺寸如图1 所示。

图1 轮轨试样尺寸示意Fig.1 Schematic of the dimensions of the wheel-rail sample

根据赫兹模拟准则[15]计算, 试验所加载的垂向载荷为160、 223 N, 用来模拟10、 14 t 2 种不同的现场轴质量; 试验所加载的模拟试验转速为379 r/min,模拟地铁车辆在常用运行速度60 km/h 的工况; 设备主、 陪试轴转动滑差率为5%, 试验周期为1×105转。

模拟试验采用的轮轨试件选用实际运行线路中的CL60 车轮钢材料和U75V 热轧钢轨材料, 同时选择新型CL60 车轮钢进行对比。 试验分别将2 种CL60钢车轮试样与U75V 钢轨试样在160、 223 N 载荷下进行滚动-滑动试验。 模拟试验在干态常温环境下进行, 试验工况见表1。

表1 轮轨载荷模拟工况Table 1 Wheel-rail load simulation conditions

1.2 试验材料及分析

1.2.1 新型CL60 钢材料的制备

为改善原CL60 钢材料的性能, 在材料中增加了Si、 Mn、 Cr 元素的含量, 降低了P、 S 的含量, 并添加了Mo、 V 等微量元素。 Cr 含量的提高, 既提升了车轮钢的硬度, 又减少了车轮踏面在使用过程中产生的氧化物数量, 抑制了氧化磨损行为[16], 增强了钢材料的抗磨损性能, 且不会明显降低其抗塑性变形能力。 V 元素的适量添加可以显著增强钢的屈服比, 降低其脱碳敏感性, 对于改善其冶金表面质量具有明显的效果[17-18]。

在材料成分调整的基础上, 对新型车轮材料的热加工工艺进行了优化。 采用变冷速淬火、 水量精准控制、 脉冲式炉温控制和分步淬火等工艺, 使得车轮组织耐磨性和整体力学性能更加均匀, 新型车轮钢在力学性能上较原CL60 钢有了较好的提升。

1.2.2 试验材料分析

试验前, 使用体积分数为4%的硝酸乙醇溶液处理轮轨试样, 采用TM-1000 扫描电子显微镜分析轮轨试样微观组织表面形貌, 如图2 所示。 轮轨试样的主要力学性能如表2 所示。

表2 模拟轮轨试样主要力学性能Table 2 Main mechanical properties of simulated wheel-rail samples

图2 轮轨试样微观组织形貌Fig.2 Microstructure and morphology of wheel-rail samples: (a) original CL60 steel wheel sample;(b) new CL60 steel wheel sample; (c) U75V rail sample

由图2 可知, 车轮和钢轨试样材料组织均以细珠光体为主, 新型CL60 钢材料中铁素体(白色网状物体)含量比原CL60 钢材料低; 由表2 可知, 新型CL60 钢材料的硬度较原CL60 钢材料有一定程度的提升。

2 不同载荷下的摩擦磨损研究

为分析轴质量对轮轨材料损伤的影响, 在160、223 N 载荷工况下, 通过GPM-60 滚动接触磨损试验机对原CL60 钢、 新型CL60 钢车轮试样与U75V 钢轨试样进行了磨损试验, 模拟地铁车轮在10、 14 t 轴质量下的磨损性能, 并分别从摩擦副磨损量、 磨损率、磨痕微观形貌以及横断面塑性变形等方面分析轴质量对2 种轮轨材料损伤特性的影响。

2.1 磨损对比分析

2.1.1 磨损量对比分析

通过JA30003 精密电子天平对试验前后的轮轨试样进行称量, 得到160、 223 N 载荷下原CL60 钢车轮和新型CL60 钢车轮试样的磨损量, 分别与2 种车轮试样对摩的轨试样的磨损量, 以及2 种车轮及其对摩轨试样总磨损量, 如图3 所示。

图3 不同载荷下2 种CL60 车轮-轨试样磨损量对比Fig.3 Comparison of wear amount of two CL60 wheel-rail samples under different loads: (a) wear amount of the original CL60 steel wheel sample and rail sample; (b) wear amount of new CL60 steel wheel samples and rail samples; (c) total wear amount of the two wheel-rail samples

由图3 可知:

(1) 随着载荷的增加, 2 种车轮材料磨损均增大, 对摩的轨试样磨损减轻; 2 种车轮材料和轨试样总磨损量均有所增加。

(2) 在160 和223 N 载荷工况下, 与原CL60 钢试样比较, 新型CL60 钢车轮试样磨损量减小, 下降率分别为37.0%、 11.9%; 同时随着轮试样硬度的增加,对摩的轨试样磨损增大, 增加率分别为5.7%和9.5%;轮轨总磨损量减小, 下降率分别为13.5%和2%。 可见, 在低载荷时, 新轮的磨损性能优势更明显。

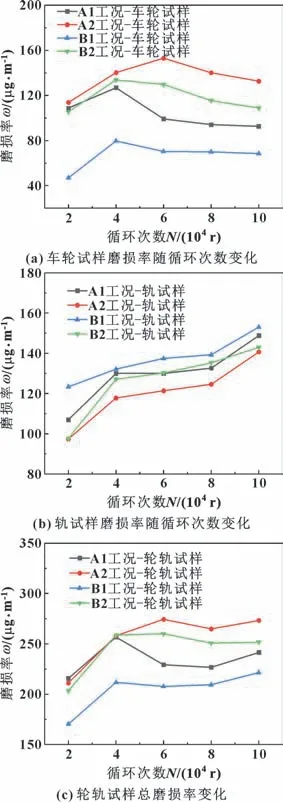

2.1.2 磨损率对比分析

轮轨试样磨损率的定义为轮轨试样磨损量与轮轨试样滚动距离的比值[19]。 图4 所示为2 种车轮和轨试样磨损率及轮轨试样总磨损率在不同载荷下随试验循环次数的变化趋势。 可知, 与原CL60 钢试样比较, 新型CL60 钢车轮试样在试验周期内磨损率较小, 其对摩的轨试样磨损率较大, 新型轮轨试样总磨损率较小。

图4 试样磨损率随循环次数变化Fig.4 Variation of wear rate of the samples with the number of cycles:(a) variation of wear rate of wheel samples with the number of cycles;(b) variation of wear rate of rail samples with the number of cycles;(c) variation of total wear rate of wheel-rail samples

2.2 塑性变形对比分析

利用金相显微镜对4 种工况下的轮轨摩擦副横截面塑性变形进行了分析, 如图5 所示。

图5 不同载荷下车轮和轨试样塑性变形Fig.5 Plastic deformation of wheel and rail samples under different loads: (a) original CL60 wheel (left) and U75V rail(right) at 160 N; (b) original CL60 wheel (left) and U75V rail (right) at 223 N; (c) new CL60 wheel (left)and U75V rail (right) at 160 N; (d) new CL60 wheel(left) and U75V rail (right) at 223 N

由图5 可知:

(1) 2 种车轮试样在不同载荷下的塑性变形厚度均较其对摩轨试样小。

(2) 随着载荷的增加, 2 种车轮试样和轨试样的塑性变形层均变厚。 当载荷由160 N 增加到223 N时, 原CL60 钢的塑性变形层厚度由87.3 μm 增至126.7 μm, 新型CL60 钢车轮试样78.5 μm 增至100.6 μm, 增长率分别为45.1%和28.2%; 对摩轨试样塑性变形层厚度分别增加了23.8%和20.3%。可见, 新型CL60 钢车轮材料塑性变形厚度减少, 在160、 223 N 载荷下, 相比原CL60 钢车轮分别下降了10.1%和20.6%, 而对摩的轨试样塑性变形层厚度分别增加了6.7%和3.7%。

钢轨滚动接触过程中材料的塑性累积会在“棘轮效应” 作用机制下萌生滚动接触疲劳裂纹, 受塑性变形层内材料微观组织结构的拉伸、 变形、 位错等影响, 已萌生的疲劳裂纹极易沿塑性流变方向延伸扩展, 试样塑性变形的减弱能够直接降低试样滚动接触疲劳裂纹的萌生和扩展。

2.3 表面形貌对比分析

利用TM-1000 扫描电子显微镜(SEM) 对4 种工况下的轮轨摩擦副磨痕表面微观形貌进行了分析,如图6 所示。

由图6 可知, 车轮试样表面损伤形貌主要为斜线状的疲劳裂纹, 轨试样表面布满了大量的剥落层和少部分起皮。 造成表面损伤的原因主要在于: 轮轨试样材料表面组织沿着滚动方向发生塑性变形, 这种塑性变形会随着轮轨试样周期性的滚动滑动加剧, 当车轮材料承受的接触应力超过其屈服极限时, 试样材料表层发生开裂, 并且由于较大的法向力和切向力会向材料深处扩展, 最终形成斜线状疲劳裂纹。

相比原CL60 车轮材料, 新型CL60 材料车轮试样疲劳裂纹略有改善, 对摩钢轨试样的起皮与块状剥落更为密集。 硬度较高的新型轮试样抵抗塑性变形的能力更强, 其塑性变形的减弱对车轮试样滚动接触疲劳裂纹的萌生和扩展具有一定的改善作用, 而对摩的轨试样剥落更为明显, 这与其塑性变形层的增厚有关。

3 结论

在GPM-60 滚动接触疲劳试验机上研究不同载荷工况下CL60 钢车轮材料与U75V 钢轨材料的摩擦磨损行为, 对比分析2 种CL60 钢车轮试样的表面形貌以及塑性变形。 主要结论如下:

(1) 随着载荷的增加, 2 种CL60 钢车轮试样的磨损量均增加, 与其对摩的轨试样磨损量减小, 但轮轨总磨损量增大; 车轮试样表面损伤形貌呈现斜线状的疲劳裂纹, 钢轨试样表面出现剥落层和少部分起皮; 轮轨试样的塑性变形层均变厚。

(2) 相比原CL60 钢车轮, 在160 和223 N 载荷下, 新型CL60 钢车轮试样磨损量分别下降了37.0%和11.9%, 轮-轨总磨损量分别下降了13.5%和2%,新轮材料塑性变形层厚度分别减少了10.1%和20.6%。 在试验周期内新轮磨损率和新轮-轨总磨损率均减小, 车轮试样表面疲劳裂纹无明显变化。

(3) 新型CL60 钢车轮具有更好的抗磨损和抗塑性变形能力。