流酒自动分级系统在景芝浓香型白酒酿造生产中的应用

2023-06-30张东跃赵德义刘选成来安贵曹建全郭学凤

张东跃,赵德义,刘选成,来安贵,曹建全,郭学凤

(山东景芝白酒有限公司,山东潍坊 262119)

中国浓香型白酒历史悠久,底蕴深厚,在中国白酒发展历史长河中因其独特魅力,故而贯越古今,在中国白酒领域独树一帜,受到广大消费者的喜爱[1]。在传统浓香型白酒酿造生产中,因其工艺传统,生产过程粗放,劳动强度大,环境条件差[2],尤其是在劳动力成本大幅增加以及重体力劳动难招工的今天,给浓香型白酒生产厂家进一步发展带来一定影响,表现出越来越大的弊端[3]。因此,如何将传统工艺与现代工业技术完美融合,实现浓香型白酒酿造机械化、自动化、智能化生产[4],甚至未来无人化生产,是浓香型白酒酿造行业未来发展趋势,也是技术人员面临的重大课题。

在现代浓香型白酒酿酒生产中,随着对酿造生产工艺的不断深入研究以及机械加工水平的提升和自动化、智能化技术的应用,多数名优白酒厂家通过结合自身生产实际,与各大设备研发和制造厂、学院高校等进行合作,相继打造出独具特色的机械化、自动化、智能化浓香型白酒酿造生产线,实现了传统工业向现代工业的成功转型,对浓香型白酒未来进一步发展产生了较深远影响[5]。然而,在实际机械化、自动化、智能化现代浓香型白酒酿造生产中仍面临着一些关键岗位、关键工序由于受到当前技术、设备的限制,未能实现成功转型,仍保留着传统工艺,量质摘酒工序就是其一。

浓香型白酒传统摘酒工艺技术要求“掐头去尾、看花接酒、分段流酒、边尝边掐、量质摘酒”[6],为将这一要求实现自动化转型升级,景芝白酒技术团队通过与高校、自动化设备生产厂家合作,在进行大量工艺、设备研究试验基础上,自主创新和研发了一套全新浓香型白酒流酒自动分级系统。系统通过实时在线检测流酒酒精度并根据设定的分级流酒参数值智能控制流酒管道阀门的开合来实现自动分级操作。系统的应用,在降低工人劳动力提高生产效率的同时,一定程度上消除了人工感官分级的依赖性和主观性[7],确保了分级质量,提升了流酒分级精细化和标准化操作水平,初步实现了传统行业关键工序向现代工业自动化操作的成功转变。

目前,流酒自动分级系统已在景芝白酒芝麻香和浓香车间分别实施和应用,应用效果较好。本文以浓香车间为例,主要从系统设备及功能简介、自动分级参数值建立和系统应用对比分析三个方面分别对流酒自动分级系统在景芝浓香型白酒酿造生产中的应用进行阐述,为浓香型白酒酿造生产向现代化转型发展提供参考。

1 系统设备及功能简介

1.1 系统设备

流酒自动分级系统主要由风冷式冷却器、智能在线酒浓度计、在线酒流量计、流酒管道、PLC 运算控制器、触摸控制屏、气动阀及其附属构件等组成。具体设备结构示意图详见图1。

1.2 功能简介

流酒自动分级系统具有数据实时在线显示和统计功能。系统通过智能在线酒浓度计、在线酒流量计和PLC 运算控制器将各数据在现场触摸屏上实时显示,具体包括:流酒酒精度、流酒密度、流酒温度、流酒速度。系统的数据统计功能是指通过在线酒流量计和PLC 运算控制器将每次分级后各等级酒流酒数量以及总流酒数量进行统计和累计,并在现场触摸屏直观显示。

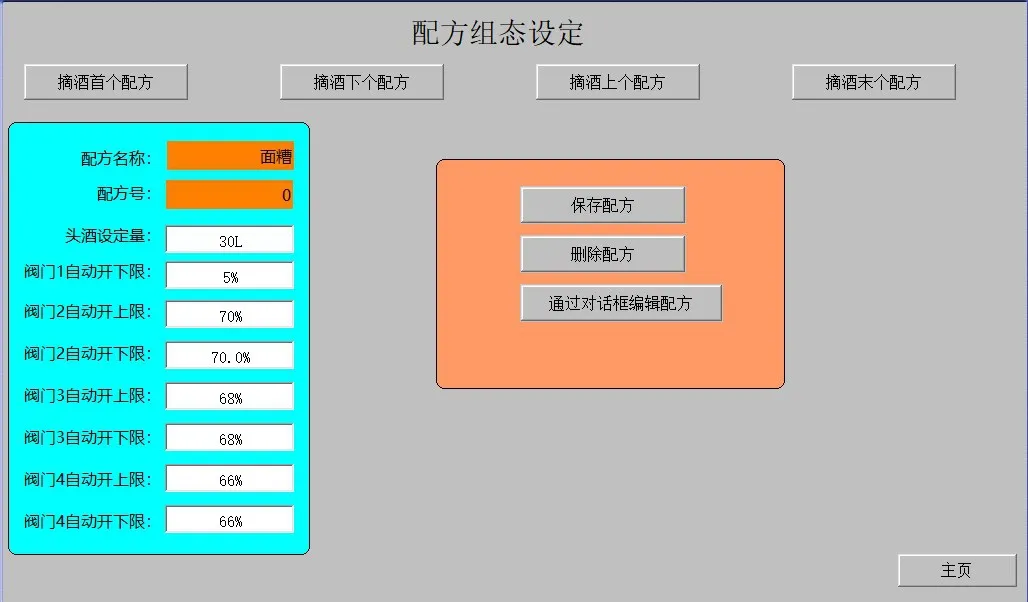

流酒自动分级系统操作分自动模式和手动模式两种。自动模式下,系统通过实时检测流酒酒精度并根据选择的分级参数设定种类(面糟、大米查、双轮)自动控制流酒管道上气动阀门的开合实现自动分级操作,具体界面见图2,手动模式下,需手动控制触摸屏上气动阀的开合按钮实现手动分级流酒操作。

流酒自动分级系统同时设有分级参数设定管理功能,可根据当前及以后实际生产需要设置不同季节、不同酒醅的流酒自动分级参数。具体界面见图3。

图3 流酒自动分级系统参数设定界面

2 自动分级参数值建立

2.1 流酒拟合曲线和回归模型的建立

根据景芝浓香型白酒酿造生产实际,将发酵结束后的酒醅分面糟、大米查糟和双轮糟3 种类型,每种类型分别装甑蒸酒。面糟产酒酒质较差,除酒头单独摘出外,其他部分一般直接作为二级酒处理。

大米查糟和双轮糟流酒自动分级参数建立方法为:流酒过程切换到手动分级模式下采取人工感官品评分级方式对流出的原酒进行分级,等级分为:酒头、特级酒、优级酒、二级酒和酒尾。同时,记录人员从开始流酒至流酒结束每0.5 min 记录一次瞬时酒精度,期间如有分级,同时记录其瞬时流酒酒精度。

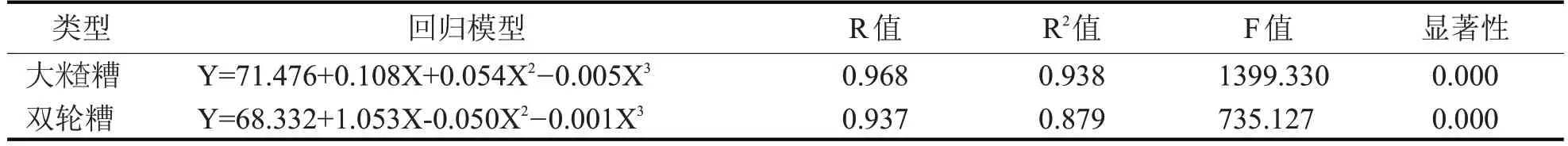

每种类型酒醅共进行5 次试验,试验数据应用SPSS 统计分析软件进行曲线拟合和回归建模,同时对模型是否有意义进行检验。大米查糟和双轮糟流酒拟合曲线见图4 和图5,回归模型及模型检验详见表1。

表1 大米查糟、双轮糟流酒曲线回归模型

图4 大米查糟流酒拟合曲线

图5 双轮糟流酒拟合曲线

从表1 可以看出,大米查糟和双轮糟回归模型R2值均在0.85 以上,说明模型可以解释85 %以上的酒精度变化,模型效果较理想,准确率较高;两模型P值均为0.000,小于0.05,说明两模型是有意义的。

2.2 流酒分级参数值的建立

参照流酒拟合曲线和回归模型,结合人工感官品评分级结果,最终确立3 种类型酒醅各等级酒分级参数值,形成条件算法并依次录入分级参数设定管理模块。各类型酒醅分级参数值设定值见表2。

表2 分级参数值设定表

3 系统应用对比分析

3.1 自动与人工分级质量比较

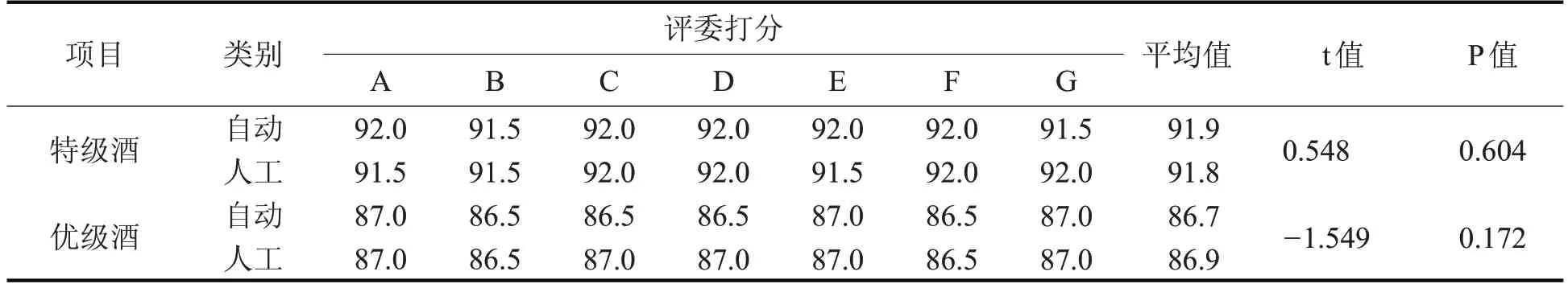

组织7 名具有品酒师或省、国家级白酒评酒委员资质人员组成专业队伍对两种方式分级酒样进行感官品评打分,并对同一酒醅不同分级方式酒样打分结果是否有差异进行t 检验。感官品评打分结果及差异性检验见表3。

表3 自动与人工分级酒样感官品评打分结果及差异性检验

从表3 可以看出,经配对样本差异性t 检验得出,在各等级酒中自动分级与人工分级P 值均大于0.05,说明两者差异无统计学意义,也就是说自动分级与人工分级的分级质量无显著差异。

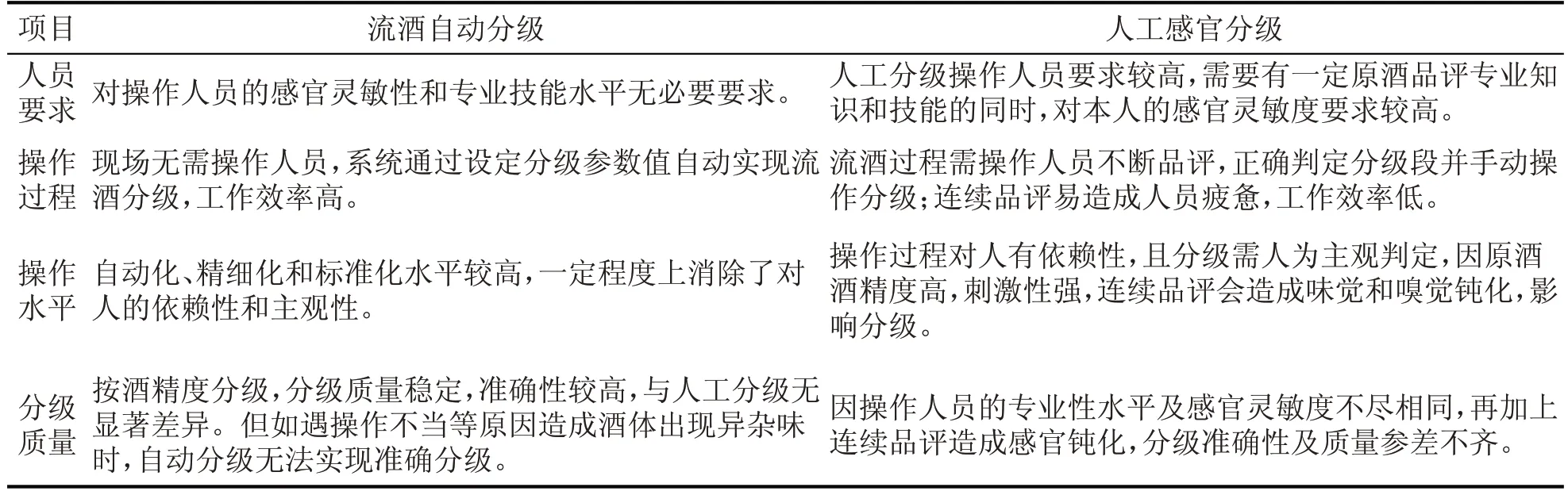

3.2 自动与人工分级优劣比较

流酒自动分级与人工感官分级两种方式的比较见表4。

表4 流酒自动分级与人工感官分级方式比较

4 结论

4.1 流酒自动分级系统按照设定参数值自动实现流酒分级操作,在一定程度上消除了对人的依赖性和主观性,一方面解决了操作人员因连续品评造成感官钝化影响分级质量和工作效率的问题;另一方面解决了对操作人员专业性、技术性和感官灵敏度的要求。

4.2 流酒自动分级系统依据酒精度分级,虽分级质量稳定,准确性较高,与人工分级无显著性差异,但受当前技术、设备的限制,其应用也存在一定局限性,如遇操作不当等原因造成酒体出现异杂味如糠味、泥臭味等时,自动分级无法实现准确分级。因此,自动分级替代人工分级是有前提条件的。

4.3 流酒自动分级系统的应用,在降低工人劳动力提高生产效率的同时,提升了流酒分级精细化和标准化操作水平,初步实现了传统行业关键工序向现代工业自动化操作的转型。