基于遗传算法的双层车间设施布局优化研究

2023-06-28王俊杰,蔡芸,熊禾根

王俊杰,蔡芸,熊禾根

摘 要:為了减少双层生产车间的搬运成本,以最小搬运费用为优化目标,建立双层车间设施布局优化的数学模型,根据传统SLP方法分别得到一二楼车间的初始布局方案,将得到的初始布局方案作为遗传算法的部分初始种群,基于遗传算法求解优化模型得出最终的布局方案。最后根据实例验证了所建模型和算法的有效性,该方法不仅克服了传统SLP方法的局限性,而且提高了遗传算法的求解质量,建立的双层车间布局的数学模型可为多层车间设施布局问题提供参考。

关键词:双层车间布局;数学模型;SLP;遗传算法

中图分类号:F273 文献标志码:A DOI:10.13714/j.cnki.1002-3100.2023.11.014

Abstract: In order to reduce the handling cost of the double-storey production workshop, taking the minimum handling cost as the optimization goal, a mathematical model for the layout optimization of the double-storey workshop facilities was established and the initial layout scheme of the first and second floor workshops was obtained according to the traditional SLP method, and the obtained initial layout scheme was taken as part of the initial population of the genetic algorithm, and the final layout scheme was obtained by solving the optimization model based on the genetic algorithm. Finally, the effectiveness of the model and algorithm is verified according to an example, which not only overcomes the limitations of the traditional SLP method, but also improves the solution quality of the genetic algorithm, and the mathematical model of the two-storey workshop layout can provide a reference for the layout optimization of multi-storey workshop facilities.

Key words: double-storey workshop layout; mathematical model; SLP; genetic algorithm

0 引 言

在生产车间中,设施布局的方式与车间的生产能力有着紧密的关系,设施布局是否合理,对于企业的生产成本、运行效率以及产品生产周期有着十分严重的影响[1]。随着现代制造业水平的不断提升,企业车间设施合理的布局在提高企业的综合竞争力方面显得尤为重要[2]。据相关研究表明,大约20%~50%的生产成本是在车间的物料搬运过程中造成的,通过合理优化设备布局,可将该成本降低10%~20%[3]。目前车间设施布局优化问题的研究比较多,主要是以单层车间设施布局优化为主,如邓兵[4]以最小搬运费用为优化目标建立了一个带出入口的单层车间的数学模型,基于SLP方法和遗传算法求解,得出车间布局方案。Zhun等[5]考虑不确定产品需求量的动态设施布局问题,以单层车间生产成本和面积利用率为优化目标,提出了一种改进的多目标鸽子启发优化算法。刘微笑[6]以单层车间搬运成本最小和面积利用率最大为优化目标建立车间布局优化模型,通过SLP与遗传算法结合求解得出最终布局方案。

上述研究在单层车间设施布局问题中都取得了较好的理论成果,可为双层车间建模提供较好的理论支撑。由于部分车间规划土地使用面积固定,而此规划面积不足以按安全生产要求放置车间内所有的作业单位,故而,一些企业就将单层车间建成双层车间,分楼层进行加工作业,本文以双层车间的物料搬运费用最低为优化目标建立双层车间布局优化数学模型,将传统的SLP方法与遗传算法相结合,最后通过实例对数学模型进行求解得出最终车间布局方案,验证了所建双层车间数学模型的有效性。

1 双层车间设施布局优化数学模型

1.1 模型假设

以双层车间多行设备布置问题为研究对象,求解此类问题主要的方法就是对车间设备位置进行排布,通过合理的布置方式使得车间的生产经营成本和生产效率得到有效地改善。由于本文研究的问题是双层车间布局问题,且一二层车间存在物料流动,为了方便研究,需要对车间布局的各个作业单位进行适当简化[7],假设如下:

(1)假设每层车间内所有工作单位共平面,且车间第一层的左下角为笛卡尔坐标系的原点;

(2)假设车间内所有作业单位的形状都是长宽已知的长方形,各个长方形的边分别平行于X轴、Y轴;

(3)假设各作业单位进出点都为其中心点,同一层车间内各作业单位间物料的流动方向分别平行于X轴、Y轴,由作业单位到车间的出口位置的物料流动方向亦是如此;

(4)假設不同层的作业单位间的物料流动方向都是由该层作业单位运输到该层的出口位置,然后由该层车间出口位置的升降机对物料进行运输至不同层的入口位置,然后由入口位置运输到相应有物料联系的作业单位。

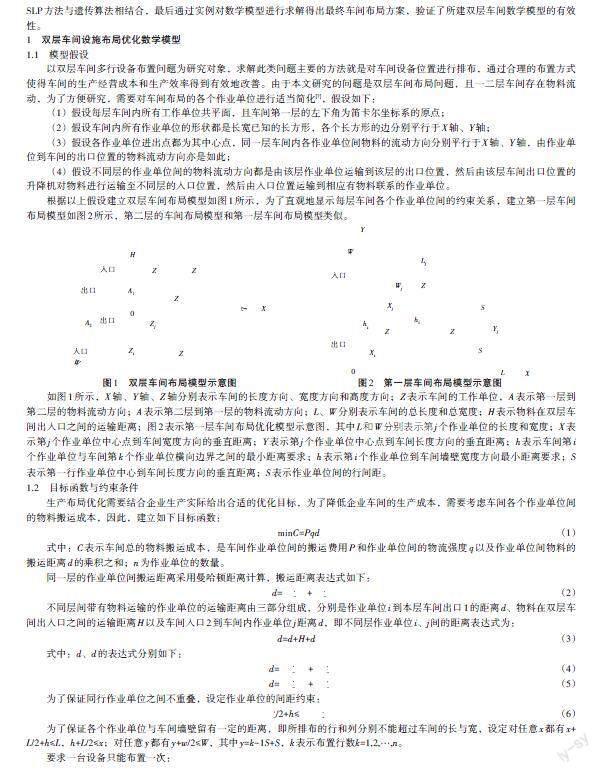

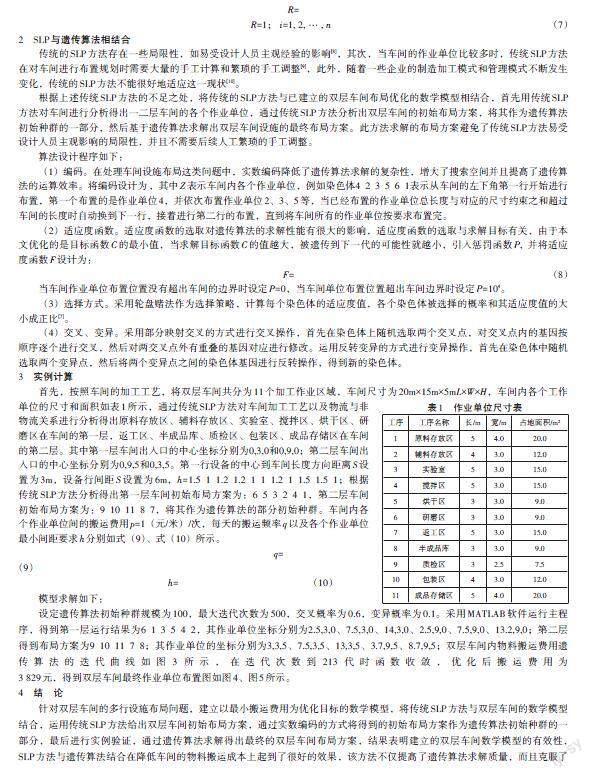

根据以上假设建立双层车间布局模型如图1所示,为了直观地显示每层车间各个作业单位间的约束关系,建立第一层车间布局模型如图2所示,第二层的车间布局模型和第一层车间布局模型类似。

如图1所示,X轴、Y轴、Z轴分别表示车间的长度方向、宽度方向和高度方向;Z■表示车间的工作单位,A■表示第一层到第二层的物料流动方向;A■表示第二层到第一层的物料流动方向;L、W分别表示车间的总长度和总宽度;H表示物料在双层车间出入口之间的运输距离;图2表示第一层车间布局优化模型示意图,其中L■和W■分别表示第j个作业单位的长度和宽度;X■表示第j个作业单位中心点到车间宽度方向的垂直距离;Y■表示第j个作业单位中心点到车间长度方向的垂直距离;h■表示车间第i个作业单位与车间第k个作业单位横向边界之间的最小距离要求;h■表示第i个作业单位到车间墙壁宽度方向最小距离要求;S■表示第一行作业单位中心到车间长度方向的垂直距离;S表示作业单位间的行间距。

1.2 目标函数与约束条件

生产布局优化需要结合企业生产实际给出合适的优化目标,为了降低企业车间的生产成本,需要考虑车间各个作业单位间的物料搬运成本,因此,建立如下目标函数:

minC=■■P■q■d■ (1)

式中:C表示车间总的物料搬运成本,是车间作业单位间的搬运费用P■和作业单位间的物流强度q■以及作业单位间物料的搬运距离d■的乘积之和;n为作业单位的数量。

同一层的作业单位间搬运距离采用曼哈顿距离计算,搬运距离表达式如下:

d■=x■-x■+y■-y■ (2)

不同层间带有物料运输的作业单位的运输距离由三部分组成,分别是作业单位i到本层车间出口1的距离d■、物料在双层车间出入口之间的运输距离H以及车间入口2到车间内作业单位j距离d■,即不同层作业单位i、j间的距离表达式为:

d■=d■+H+d■ (3)

式中:d■、d■的表达式分别如下:

d■=x■-x■+y■-y■ (4)

d■=x■-x■+y■-y■ (5)

为了保证同行作业单位之间不重叠,设定作业单位的间距约束:

L■+L■/2+h■≤x■-x■ (6)

为了保证各个作业单位与车间墙壁留有一定的距离,即所排布的行和列分别不能超过车间的长与宽,设定对任意x■都有x■+L■/2+h■≤L,h■+L■/2≤x■;对任意y■都有y■+w■/2≤W,其中y■=k-1S+S■,k表示布置行数k=1,2,…,n。

要求一台设备只能布置一次:

R■=■

■R■=1;i=1,2,…,n (7)

2 SLP与遗传算法相结合

传统的SLP方法存在一些局限性,如易受设计人员主观经验的影响[8],其次,当车间的作业单位比较多时,传统SLP方法在对车间进行布置规划时需要大量的手工计算和繁琐的手工调整[9],此外,随着一些企业的制造加工模式和管理模式不断发生变化,传统的SLP方法不能很好地适应这一现状[10]。

根据上述传统SLP方法的不足之处,将传统的SLP方法与已建立的双层车间布局优化的数学模型相结合,首先用传统SLP方法对车间进行分析得出一二层车间的各个作业单位,通过传统SLP方法分析出双层车间的初始布局方案,将其作为遗传算法初始种群的一部分,然后基于遗传算法求解出双层车间设施的最终布局方案。此方法求解的布局方案避免了传统SLP方法易受设计人员主观影响的局限性,并且不需要后续人工繁琐的手工调整。

算法设计程序如下:

(1)编码。在处理车间设施布局这类问题中,实数编码降低了遗传算法求解的复杂性,增大了搜索空间并且提高了遗传算法的运算效率。将编码设计为Z■,Z■,…,Z■,其中Z■表示车间内各个作业单位,例如染色体4 2 3 5 6 1表示从车间的左下角第一行开始进行布置,第一个布置的是作业单位4,并依次布置作业单位2、3、5等,当已经布置的作业单位总长度与对应的尺寸约束之和超过车间的长度时自动换到下一行,接着进行第二行的布置,直到将车间所有的作业单位按要求布置完。

(2)适应度函数。适应度函数的选取对遗传算法的求解性能有很大的影响,适应度函数的选取与求解目标有关,由于本文优化的是目标函数C的最小值,当求解目标函数C的值越大,被遗传到下一代的可能性就越小,引入惩罚函数P, 并将适应度函数F设计为:

F=■ (8)

当车间作业单位布置位置没有超出车间的边界时设定P=0,当车间单位布置位置超出车间边界时设定P=104。

(3)选择方式。采用轮盘赌法作为选择策略,计算每个染色体的适应度值,各个染色体被选择的概率和其适应度值的大小成正比[7]。

(4)交叉、变异。采用部分映射交叉的方式进行交叉操作,首先在染色体上随机选取两个交叉点,对交叉点内的基因按顺序逐个进行交叉,然后对两交叉点外有重叠的基因对应进行修改。运用反转变异的方式进行变异操作,首先在染色体中随机选取两个变异点,然后将两个变异点之间的染色体基因进行反转操作,得到新的染色体。

3 实例计算

首先,按照车间的加工工艺,将双层车间共分为11个加工作业区域,车间尺寸为20m×15m×5mL×W×H,车间内各个工作单位的尺寸和面积如表1所示,通过传统SLP方法对车间加工工艺以及物流与非物流关系进行分析得出原料存放区、辅料存放区、实验室、搅拌区、烘干区、研磨区在车间的第一层,返工区、半成品库、质检区、包装区、成品存储区在车间的第二层。其中第一层车间出入口的中心坐标分别为0,3,0和0,9,0;第二层车间出入口的中心坐标分别为0,9,5和0,3,5。第一行设备的中心到车间长度方向距离S■设置为3m,设备行间距S设置为6m,h■=1.5 1 1.2 1.2 1 1 1.2 1 1.5 1.5 1;根据传统SLP方法分析得出第一层车间初始布局方案为:6 5 3 2 4 1,第二层车间初始布局方案为:9 10 11 8 7,将其作为遗传算法的部分初始种群。车间内各个作业单位间的搬运费用p=1(元/米)/次,每天的搬运频率q■以及各个作业单位最小间距要求h■分别如式(9)、式(10)所示。

q■=■ (9)

h■=■ (10)

模型求解如下:

設定遗传算法初始种群规模为100,最大迭代次数为500,交叉概率为0.6,变异概率为0.1。采用MATLAB软件运行主程序,得到第一层运行结果为6 1 3 5 4 2,其作业单位坐标分别为2.5,3,0、7.5,3,0、14,3,0、2.5,9,0、7.5,9,0、13.2,9,0;第二层得到布局方案为9 10 11 7 8;其作业单位的坐标分别为3,3,5、7.5,3,5、13,3,5、3.7,9,5、8.7,9,5;双层车间内物料搬运费用遗传算法的迭代曲线如图3所示,在迭代次数到213代时函数收敛,优化后搬运费用为3 829元,得到双层车间最终作业单位布置图如图4、图5所示。

4 结 论

针对双层车间的多行设施布局问题,建立以最小搬运费用为优化目标的数学模型,将传统SLP方法与双层车间的数学模型结合,运用传统SLP方法给出双层车间初始布局方案,通过实数编码的方式将得到的初始布局方案作为遗传算法初始种群的一部分,最后进行实例验证,通过遗传算法求解得出最终的双层车间布局方案,结果表明建立的双层车间数学模型的有效性,SLP方法与遗传算法结合在降低车间的物料搬运成本上起到了很好的效果,该方法不仅提高了遗传算法求解质量,而且克服了传统SLP求解结果易受设计人员的主观影响这一缺陷,建立的带有物料流通的双层车间数学模型可为多层车间设施布局问题提供参考。

参考文献:

[1] 郑雅琳. 基于SLP的输液器组装车间设施布局优化[D]. 赣州:江西理工大学,2020.

[2] 周小康,段亚林. 基于SLP与SHA的轻卡离合器工厂设施布局优化[J]. 机械工程师,2018(4):86-88.

[3] LIU J, ZHANG H, HE K, et al. Multi-objective particle swarm optimization algorithm based on objective space division for the unequal-area facility layout problem[J]. Expert Systems with Applications, 2018,102:179-192.

[4] 邓兵,林光春. 改进SLP和遗传算法结合的车间设备布局优化[J]. 组合机床与自动化加工技术,2017(8):148-151.

[5] ZHUN X, LIYUN X, XUFENG L. An improved pigeon-inspired optimization algorithm for solving dynamic facility layout problem with uncertain demand[J]. Procedia CIRP, 2021,104:1203-1208.

[6] 刘微笑. 基于遗传算法的A企业车间布局优化研究[D]. 徐州:中国矿业大学,2021.

[7] 葛晓梅,李世豪. 基于改进遗传算法的多目标车间布局优化问题研究[J]. 现代制造工程,2021(3):10-14,9.

[8] 陳国华. 基于改进SLP理论的铁路电商物流中心布局研究[J]. 山东科学,2018,31(5):48-57.

[9] 王昀睿. 基于SLP的某钢结构公司生产车间布局优化研究[J]. 现代制造工程,2019(3):31-37.

[10] 韩昉,刘利军,张鸿斌. 改进SLP算法的车间设施布局优化设计[J]. 机械设计与制造,2021(3):297-300.

[11] ZHANG Z, MAO L, GUAN C, et al. An improved scatter search algorithm for the corridor allocation problem considering corridor width[J]. Soft Computing, 2020,24(1):461-481.