一种水下数字式深度传感器设计及标定方法

2023-06-26王家鑫刘征宇

王家鑫,刘征宇,张 腾

(1.海装驻上海地区军事代表局,上海 201206;2.上海船舶电子设备研究所,上海 201108)

0 引言

随着科学技术的发展,传感器技术已成为测量和自动化系统的重要技术之一。压力传感器在各类传感器中的应用最为普遍,具有体积小、精度高、稳定性强、性能稳定、成本可控和便于集成等优点,被广泛应用于液位测量、高度测量、深度测量、流量测量等多个领域。压力传感器因其长期稳定性、高可靠性及加工工艺成熟等优点还被广泛应用于环境监测、军事防御、科学考察等方面。

通过查阅国内外相关产品资料和文献得知:国内从事研发生产压力传感器的单位有大连西格玛流体控制技术有限公司、西安华舜测量设备有限公司、宝鸡传感技术研究所。大体上产品量程为0~700 kPa时,精度为0.3% FS;量程为0~10 MPa 时,精度为0.5% FS~1% FS。韩国SONDAR 公司的超声波液位计和冰岛Star Oddi 公司的温深仪,量程为0~1 000 kPa 时,精度为0.1% FS;量程为0~6 MPa时,精度为0.3% FS~0.5% FS。

在笔者所从事行业工程应用中,大量程、高精度以及高抗干扰性产品较为缺乏,尤其在一些水下远距离拖曳应用场景体积、精度和量程均需要兼顾的情形下可选产品极为受限,一些精度为0.1%FS的大量程水下深度传感器价格十分昂贵。笔者曾对比过国外知名公司StarOddi 的DST 系列产品和Starmon TD 系列产品,两系列产品均主要应用于海洋环境测量。DST 系列体积十分微小,便于使用,但实际测量精度较差,在使用中甚至出现实测精度未达到手册所列参数的情况,而且线性度不良,往往需要使用时在所用不同水深选用不同型号产品进行多枚配合使用。Starmon TD 系列产品体积较大,线性度较好,精度为0.3% FS~0.5% FS,但由于体积较大和精度不高应用场景也较为受限。

现今,在水下设备的设计和功能实现过程中,朝着智能化、集群化等方向发展,对传感器的精度、线性度,抗干扰能力和一致性方面均有较高需求。所以高精度深度传感器对于水下设备功能的实现具有重要的意义。

目前在水下设备中大部分使用的是模拟量深度传感器,由于深度传感器原理是将压力应变片测量的水压信号转换为电信号后再经过处理和换算得到所需的水深数据,但由于压力应变片自身产生信号量级非常小,且具有不同程度的非线性特性,导致应变片本身基本不具有测量水深信号并直接进行传送的能力。目前成熟的做法是通过运放模拟电路对应变片产生的信号进行调理和零偏校准,在某些高端传感器中,通过在量程中分段采用运放模拟电路调理的方式,以达到克服压力应变片非线性这一特性。但受到模拟量自身缺点的限制,在较长距离传输或者强电磁干扰环境下使用非常容易受到干扰,且往往受到深度传感器体积的限制对应变片量程内非线性分段调理电路无法做到细分[1-2]。

故本文提出一种数字式深度传感器设计标定方法,采用高精度模数混合处理器进行模数转换、数字信号处理和标定运算后经过数字信号的方式对深度数据进行传送,该方法克服了模拟信号不能长距离传输和抗干扰差的缺点且在标定时可在压力应变片量程内细分甚至微分进行数字标定,以克服压力应变片的非线性特性。

1 仿真与实验验证

1.1 仿真计算

本文提出的数字式深度传感器设计,采用24位差分ADC 进行数模转换运算,采用的压力应变片量程为 7 MPa,满量程输出为270 mV,线性度为0.5%,理论无损失采样分辨率(LSB)如下:

LSB=7000×270/ 224=0.113 kPa

不考虑采样损失,通过上述计算结果可以看出,采样精度接近于全量程的十万分之一,但考虑到应变片线性度为0.5%,为制约传感器设计的主要因素。

由于压力敏感元件压力应变片均存在一定程度的非线性因素,本设计采用微分的方式进行拟合标定。本文论述所要进行标定的压力传感器压力应变片采用的是麦克传感器股份有限公司的压敏元件,手册标称的非线性参数最大值为±0.5% FS。选用满量程7 MPa 的应变片可以计算出由于应变片自身非线性因素可造成误差为±35 kPa,造成的深度误差约有3.5 m;若考虑到电路自身也存在的一些非线性因素,误差可能会进一步增大。

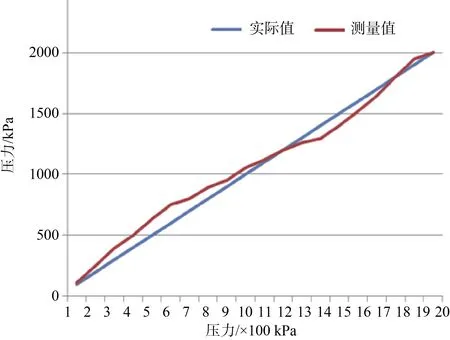

如图1所示,我们采用仿真的方式,人为在0~2 MPa 范围内,以100 kPa 为步进创建20 组虚拟数据。蓝色曲线为实际压力值,红色曲线为未进行标定的测量值。

图1 虚拟数据标定前对比示意图Fig.1 Comparison diagram of virtual data before calibration

由于假设数据有限,我们以400 kPa 为步进对红色测量值曲线进行细分,并进行标定拟合[3]。我们假设100 kPa 时测量值x1,实际值为y1,400 kPa时测量值为x2,实际值为y2,我们采用一次函数拟合的形式列方程如下所示:

通过式(1)和式(2)联立计算出

将第一段的数据代入式(3)和式(4),计算出标定参数我们记作k1和b1,同理依次在0~2 MPa 内计算出k2、k3、k4、k5和b1、b2、b3、b4、b5。

将计算所得标定系数代入原始数据进行运算并绘制标定后数据与实际数据对比曲线如图2所示。

图2 虚拟数据标定前后对比示意图Fig.2 Comparison diagram of virtual data before and after calibration

人为在真实值附近随机假定一些不固定误差的点,并拟合成曲线。从图2可以看出该假设数据与目标曲线之间存在着很大的非线性情况,标定之后的曲线已经与实际曲线非常接近了。故通过仿真的数据验证了该校准方法对提高传感器精度具有显著的效果。

1.2 实验验证

1.2.1 传感器精度验证

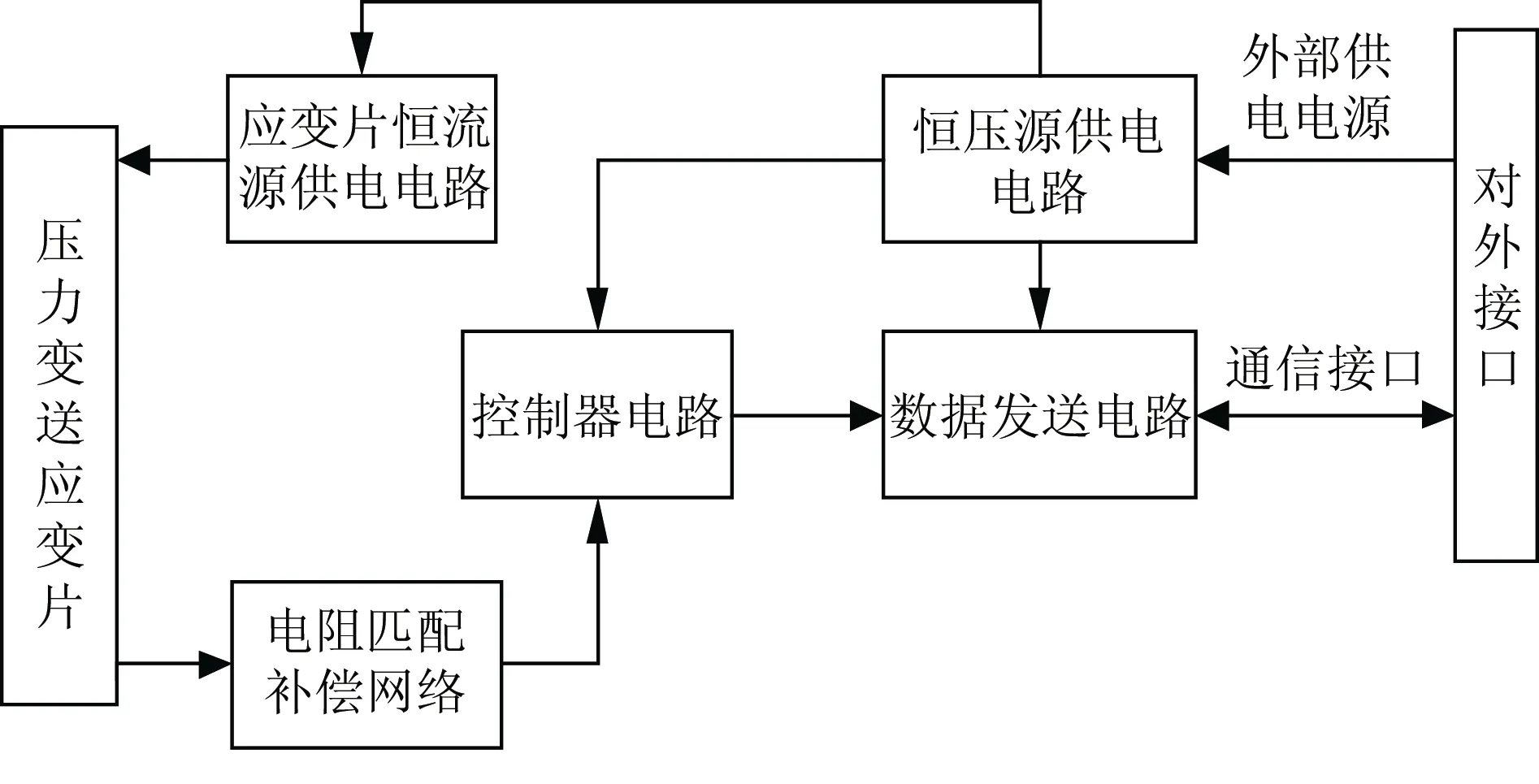

压力传感器硬件电路设计框图如图3所示。RS485[4]收发器作为传感器对外数据交互的驱动电路,由控制器实现功能的编写。控制器负责通过RS485 收发器接收上位机发出的标定命令以及标定数据,控制器对上位机的指令按照相应的通信协议进行解码并进行相应的回复。控制器在收到每一包完整的数据后根据报头以及相应的校验内容对接收的数据进行校验,当确定该数据为表标定参数数据后,将控制器内部的部分程序存储器进行擦除当作非易失存储器使用,并将该标定参数写入到制定的存储空间中去[5]。

图3 传感器硬件电路设计框图Fig.3 Design block diagram of sensor hardware circuit

控制器采用Silicon Labs 公司的C8051F351 混合信号微控制器。C8051F351 控制器是完全集成的混合信号片上系统型MCU,该型微控制器在本系统中优点具有:①高速、流水线结构可达50 MIPS,以保证有足够的处理速度来参与标定运算;②24位差分ADC,以保证有足够的采样精度获取到压力应变片更真实的模拟量,差分输入接口保证压力应变片在经过电阻匹配补偿网络后能够直接无隙连接,避免再经过模拟匹配电路而引起的微小信号损失;③ 8KB 在片FLASH 程序存储器,较大的程序存储器保证了传感器软件程序中可以进行大量复杂逻辑编写的同时,仍具有冗余的空间进行相应的大量标定参数存储;④增强型UART 接口提供了传感器对外交互的通信通道;⑤28 脚QFN 封装的芯片面积为5 mm×5 mm,保证了传感器硬件电路可以做到微型化;⑥内建可编程PGA 增益放大器,由于压力敏感元件在0~7 MPa 量程内输出范围仅有0~300 mV 左右,故该可编程增益放大器在无模拟放大电路的情况下仍然具有微小信号的取样能力,进一步降低了应变片原始信号的损失。

压力传感器软件根据功能划分为上位机软件和传感器自身嵌入式软件。上位机软件采用Labwindows CVi 环境进行开发[6],主要功能为:①向传感器发送控制命令使传感器进入标定模式;②获取传感器测量原始参数和外部加压设备施加压力参数数据并进行标定参数计算;③向传感器发送标定参数。压力传感器软件采用keil 环境进行开发主要功能为:接收并校验上位机软件发送的命令和参数,进行应变片模拟量采集量化,进行标定运算,输出压力数据。

为验证该标定方法的实际使用效果,通过绘制PCB 电路和加工传感器外壳制作样品传感器[7]。由于该方案取消了模拟调理放大部分电路,极大程度上缩小了电路的规模,PCB 外形如图4所示,PCB尺寸为10 mm×45 mm。

图4 传感器PCBFig.4 PCB of the sensor

通过外部加压设备对未进行标定的样品传感器以100 kPa 为步进进行测试,测试数据如表1所示。

表1 标定前传感器测试结果Table 1 Test results of sensor before calibration kPa

从表1中可以看出未标定前传感器受自身应变片±0.5%FS 非线性因素影响存在一定的非线性,并且在某些区域加入电路后的非线性误差已经超过该应变片自身的非线性误差范围,实际压力与测量压力对比曲线如图5所示。

图5 标定前传感器测试结果与实际压力对比曲线Fig.5 Comparison curves of test results and actual pressure of the sensor before calibration

由于压力传感器在整个量程内的非线性因素并没有1.1 章节仿真时所假设的数据那么大,故从图5可以看出在未标定前压力传感器基本为线性,但在中间段还是可以看出存在明显的非线性情况,参照表1中的测试数据可以看出在4.1MPa 情况下传感器的误差已经达到了+80 kPa,深度约为8 m。这个误差对于设备的精确控制有着不可忽略的影响。

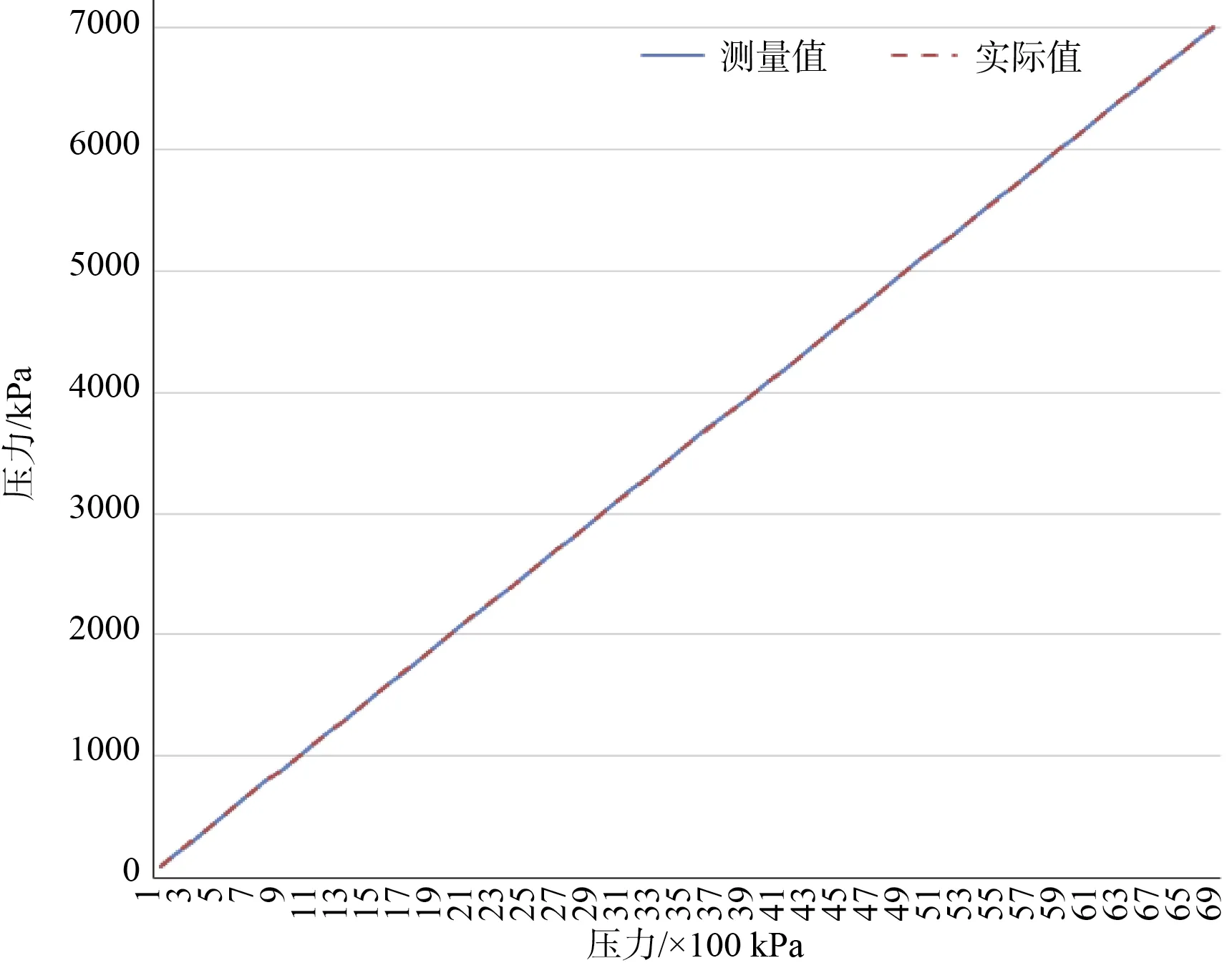

采用1.1 章节所采用的标定方法,我们采用300 kPa 为步进对该传感器进行标定[8]。测试数据如表2所示,曲线如图6所示。

表2 标定后传感器测试结果Table 2 Test results of sensor after calibration kPa

图6 标定后传感器测试结果与实际压力对比曲线Fig.6 Comparison curves of test results and actual pressure of the sensor after calibration

从表2可以看出,标定后的压力传感器在整个量程内均具有很高的精度,在极个别测试点最大误差只有3 kPa。从图6可以看出,标定后的曲线与实际施加压力数值曲线已经几乎完全重合,精度远高于0.1% FS。

1.2.2 传感器抗干扰对比测试

为验证本方案传感器抗干扰性能,采用本方案设计传感器和某公司0.3% FS 模拟传感器,采用5 m 长传输电缆,均加压1 Mpa(约等于水深100 m)均工作在某产品中2 kW 电机动力系统中测量测试1 min(采样率均设置100 Hz)。

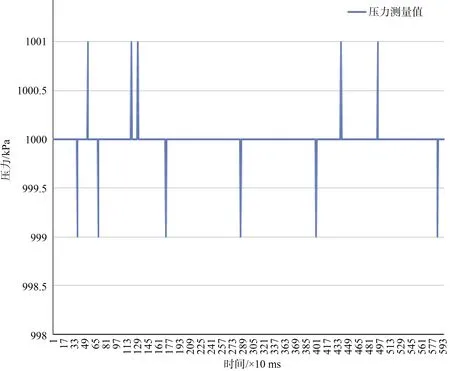

在电机不运行,压力传感器接入系统情况下测试数据如图7–8 所示。

图7 本方案传感器无干扰环境下测试结果Fig.7 Test results of the sensor in our scheme in non-interference environment

图8 模拟传感器无干扰环境下测试结果Fig.8 Test results of analog sensor in non-interference environment

从图中可以看出,在电机未开启情况下,本方案传感器静态测试数据在测量精度范围内完全与施加压力相等。对比使用的模拟传感器,存在较大的随机噪声夹杂在整个测量数据中,可能由于测试线缆的加长;对比使用的模拟量传感器,接入系统后未启动电机干扰源,表现效果已经差于该传感器单独测量数据。

在电机干扰源启动后,再分别对2 个传感器进行重复相同测试,测试数据如图9和图10所示。

图9 本方案传感器干扰环境下测试结果Fig.9 Test results of the sensor in our scheme in interference environment

图10 模拟传感器干扰环境下测试结果Fig.10 Test results of analog sensor in interference environment

从图上可以看出,在电机开启加入干扰情况下,2 个传感器均出现数据波动,但本方案传感器测试数据在±1 kPa 范围内波动,对比使用的模拟传感器,波动范围则进一步加大,极个别点存在误差较大的情况。

3 结束语

从上述实验验证结果看到,本文论述的数字式压力传感器的设计以及标定方法,通过前期的仿真计算以及后期的制作样品进行测试,极大地提高了现有水下深度传感器的测量精度。由于采用数字化电路,极大地缩小了传感器的体积,采用对外数字接口输出,提高了传感器自身的抗干扰能力,尤其在拖曳等长距离或强干扰环境中应用时有显著的表现。本方案极大地简化了电路设计,经济性突出。该设计思路以及标定方法对水下设备在深度方面的高精度测量应用有较大的工程应用价值与借鉴意义。