7050合金大型锻管锻造及综合质量控制技术

2023-06-26方清万丛镇渔韩兆玉王雪强袁生明

方清万,丛镇渔,韩兆玉,王雪强,袁生明

(山东南山铝业股份有限公司,烟台 265700)

0 前言

某工程用7050-T74 铝合金系列锻造管材要求具有强度高、耐腐蚀、耐冲击、尺寸稳定的特性,以满足某工程在陆地、海洋环境下承受交变冲击载荷应力条件。验收标准为AMS 22771,检测项目有:高倍、低倍、三项拉伸、电导率、冲击韧性和A 级超声波探伤等。交货尺寸为外径600 mm~1 200 mm,壁厚50 mm,长度3 070 mm,有多种规格。要求粗加工后交货,公差要求:外径+5 mm,内径-5 mm,长度+10 mm,壁厚±1 mm。该系列锻管交货单重为700 kg~1 800 kg,采用自由锻造工艺,锻造毛坯余量主要考虑因素有锻造精度和表面缺陷、锻造不圆度、热处理椭圆变形和弯曲变形等,另外长度方向还要加放供需双方取样用延长段,经过计算所需投入锻造的铸锭单重为1 800 kg~3 500 kg。对如此重型的7050硬合金铸锭和如此大型的锻管,如何控制其制造过程的冶金质量,达到成型成性的目的,是一项挑战性的课题。

1 铸锭的选择和质量要求

1.1 铸锭形状选择

单从锻造的角度考虑,只要高径比(或者高厚比)合适,压机的变形操作空间足够,选择圆锭或者扁锭都是可行的。但还要考虑上游铸造的可行性和锻造的经济型。如果选择圆锭,铸造工艺比较成熟的最大铸锭直径为600 mm,扒皮后为585 mm,下料长度在2 360 mm~4 600 mm 之间,高径比达4.0~7.8,不适合镦粗(适合的高径比不超3.0)[1],且镦粗的开始高度有的超过压机有效净空高度,不宜选用。镦粗开始高度在压机有效净空内的,尽管可以用专用的组合约束镦粗模具进行镦粗,但因操作复杂、火次多,不经济。如果选择扁锭,铸造工艺比较成熟的规格为440 mm×1 500 mm,下料长度在1 000 mm~1 970 mm 之间,该尺寸同时满足镦粗高厚比和压机有效净空要求,可以选用。该扁锭断面的圆锭当量直径接近910 mm,该扁锭与同当量直径的圆锭相比,铸造工艺稳定,铸造开裂的几率低,偏析少,成材率高,因此,扁锭的经济性更好和适用性更广,可用于重型锻件生产,推荐使用。

1.2 铸锭的质量要求

为了满足锻件的组织性能和超声波A级探伤要求,针对性提出铸锭的质量要求是必不可少的。

1.2.1 化学成分

本项目要求的化学成分见表1。

表1 7050化学成分(质量分数/%)

实际上将Fe、Si、Mn 含量控制在较低的水平,Cu、Mg 含量控制在中下限,能提高合金的韧性和锻造塑性。控制一定的Ti 含量和较高的Zr 含量,是为了强化晶粒细化效果。

1.2.2 铸锭低倍

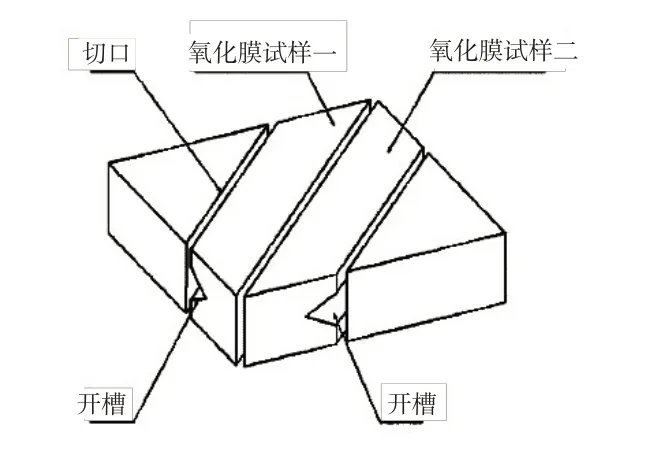

要求铸锭的头、尾在锯除规定长度后,分别切取低倍试片,车光、蚀洗后进行检查,不得有裂纹、气孔、夹杂、光亮晶粒、粗大金属化合物、偏析等缺陷,晶粒度1~2 级,氧化膜和疏松均按1 级控制。低倍检测后,在低倍试样的中心位置再切取50 mm×50 mm×150 mm的氧化膜试样毛坯,取样示意图如图1所示。

图1 扁锭氧化膜试样毛坯切取位置和大小

氧化膜试样需锻造加热后将尺寸150 mm 镦粗成(30±2)mm,冷却后加工成带V 型坡口断口试样,V 型断口试样如图2 所示。打开断口检查氧化膜[2]。为了减少断口的塑性变形区,更加清晰观察,推荐在打开断口前将V 型断口试样先进行T6处理。

图2 氧化膜试样毛坯压扁后的制作V型断口试样

1.2.3 铸锭高倍

均火后检查,不得过烧。

1.2.4 氢含量

在线液态测氢,按不大于0.12 ml/100 g·Al 控制。

1.2.5 铸造工艺控制

除了按上述铸锭质量验收标准进行控制外,还要对铸造工艺过程包括熔炼、精炼、在线除气、过滤、铸造、均火、扒皮各个工序的参数进行控制,编制PCD 文件,严格现场审核,这样才能稳定地生产出合格的铸锭。推荐的一级废料使用比例不超过25%,晶粒细化剂Al-5Ti-1B 丝的送进速度按165 cm/min[3]。

2 锻造工艺制定和质量控制

2.1 锻造工艺方案

由于锻管外径从600 mm 到1 200 mm,规格有多种,尺寸跨度大,而现有自由锻造工装(主要是反挤压冲头和反挤压筒、芯棒、马杠)有限,制定工艺方案既要考虑设备能力,还要考虑减少工装投入,减少锻造火次,缩短流程。为此制定了几种不同的变形方案:

第一种:外径600 mm~770 mm 范围的,采用锻造开坯+反挤压+芯轴拔长;

第二种:外径800 mm~900 mm 范围的,采用锻造开坯+反挤压+扩孔+芯轴拔长;

第三种:外径950 mm~1 200 mm范围的,采用锻造开坯+反挤压+扩孔+芯轴拔长+扩孔。

2.2 锻造开坯

无论采用上述哪种方案,都必须将扁锭锻成与后续反挤压时所采用反挤压筒内孔直径相适应的圆柱形坯料,而且需达到一定锻比,以初步打碎铸造组织[4]。这一阶段的锻比控制在4~6 即可。可以从扁锭的最长方向直接镦粗,为了减少倒角的工作量,镦粗前扁锭的尖棱可以不用倒角,但首次镦粗后换向拔长,需要收成八棱柱才方便继续镦粗。如果保持正四棱柱镦粗,会因为棱边尖锐而在棱角处开裂。从正方形截面到八边形截面,面积比控制在1.05~1.10,八棱柱的高径比控制在2.0~2.5,八棱柱的镦粗比控制在1.8~2.2 为宜。镦粗速度控制在5 mm/s~8 mm/s,拔长压下量控制在不超过70 mm的条件下拔长送进量控制在100 mm~300 mm 为宜。锻造加热温度设定为(440±10)℃,终锻温度控制在350 ℃以上。这样的参数能够充分地保证在不产生裂纹的前提下达到开坯的目的[5]。但这不是绝对的,如果锻造平砧边沿圆角太小或变形严重、工作面粗糙,同样有产生裂纹的可能。

2.3 反挤压

反挤压的目的是为了得到空心管坯,为后续芯轴拔长或者扩孔准备坯料。由于该管坯是厚壁管,一般不会产生大的弯曲,壁厚差也能控制在允许的范围内,控制表面和口部平整性是关注重点。通常出现的表面问题是外表面过于粗糙甚至拉毛,夹钳夹印过深;内表面出现鱼鳞纹。这主要是因模具光洁度不够和润滑不良产生的,其次是挤压速度过快所致。这些缺陷都应彻底打磨清除干净。推荐的挤压速度为6 mm/s~10 mm/s。为了获得平整的管坯口部,首先应控制圆柱坯料与挤压筒的对中性,其次是控制润滑的均匀性。如果对中性差会导致壁厚差大,从而引起流速差导致口部倾斜,高低落差有时可达约100 mm,严重影响后续锻造。解决对中性主要通过控制圆柱坯直径大小和精度,与挤压筒内孔的单边间隙控制在±5 mm为宜。管坯内孔比后续芯轴拔长所用芯轴大2 mm~20 mm为宜。管坯应尽量长,以减少后续拔长的工作量。

2.4 芯轴拔长

采用双V 型砧比采用上平下V 的拔长效率更高,而且圆整性好,不易开裂。另外采用双V型砧时,如果对压下量、送进量和旋转角度控制不当,也会出现开裂。开裂通常出现在两端口部,因为口部冷却快,塑性变差。采用100 mm~300 mm 送进量、不超过70 mm的压下量,15°~45°的旋转角是适当的。采用纵向送进拔长不宜产生裂纹;旋转拔长因锻造变形区域过于集中,变形温升不能迅速传递,加之多边形尖角处反复折弯,容易产生热疲劳开裂。所谓纵向送进拔长,就是每个拔长道次在整个长度方向送进完毕后再旋转一定角度,如此循环。当然,在芯轴拔长的精整阶段,由于压下量小,可以进行旋转拔长操作。

2.5 扩孔

因管坯长达3 250 mm(加放了取样段后),使用的芯棒长度长达4 500 mm~5 000 mm,平砧工作面尺寸为2 000 mm×1 200 mm,这与一般的扩孔不同,因为平砧长度不能覆盖管坯全长,必须分段扩孔。分段扩孔与整体扩孔相比能够减少对芯棒的压力,从而减少芯棒的弯曲疲劳变形,提高芯棒的寿命。但是,如果分两段扩孔会产生轴向收缩。实践证明,外径1 200 mm的管坯,壁厚从120 mm减薄到80 mm时,轴向收缩量约40 mm。而且容易得到一头直径大,另一头直径小的喇叭形锻管。分为三段扩孔则尺寸容易控制,轴向长度会增长40 mm~60 mm,两端和中间段的直径相近,三段无论是从一端到另一端依次变形,还是先变形两端最后变形中间,结果都相差不大。要控制每道次的压下量和旋转角度,压下量过大,则轴向窜动就大。推荐的每次压下量10 mm~20 mm,旋转角10~15°。注意分别测量两端内径,只要三段外圆面母线基本平直,内圆面也基本平直。由于受芯棒弯曲挠度的影响,中间段的壁厚比两端多3 mm~5 mm。在前道工序芯轴拔长后两端裂纹清除干净的条件下,扩孔一般不会产生新的裂纹。如果前道工序有裂纹残留,扩孔会使裂纹沿轴向扩展,因此,扩孔前应将管坯的裂纹清理干净,打磨处宽深比应大于6。

3 热处理工艺制定和质量控制

3.1 热处理制度

热处理工艺首先要考虑获得足够的强度和韧性以及耐应力腐蚀性,还要考虑如何降低淬火产生的残余应力,使淬火后的椭圆变形在可控范围内。推荐的热处理制度为:固溶(476±5)℃,空气保温450 min,水温20 ℃~40 ℃;时效(121±5)℃保温450 min+(177±5)℃保温450 min,空冷[6]。

3.2 装炉方式

为了减少椭圆变形,应使锻管的内外圆周均匀受热和冷却,将锻管立放式悬挂淬火是最好的选择,但是,这样做必须增加用于悬挂端的延长段,不经济。由于管壁厚度足以支撑固溶温度下锻管自身的重量,选择立放是合理的。如果水平放置淬火,会因为圆周的冷却不同步而增大椭圆变形,而且不利于加热和冷却介质的流通,会增大圆周性能的不均匀性,因此,一般不会采用水平放置方案。

3.3 淬火前的机加工

淬火前,外圆表面必须车光,以消除锻造产生的微裂纹、折叠、浅台阶,同时也减薄淬火时的壁厚,使壁厚更加均匀。内圆面因是芯棒成形,缺陷相对较少,淬火前可以不用粗加工。

3.4 矫圆

外径950 mm 以上锻管淬火后的椭圆变度实测一般在3 mm~8 mm,但如果放置歪斜,垫块分布不均匀或者垫块高低不平,搅拌不均,或者壁厚差过大,则会产生多达16 mm的椭圆变形。淬火产生的弯曲度很小,一般全长范围内不超过2 mm,在受控范围内,不用矫直。椭圆度超过5 mm 的应在淬火后数小时内进行矫圆。

4 检测结果分析

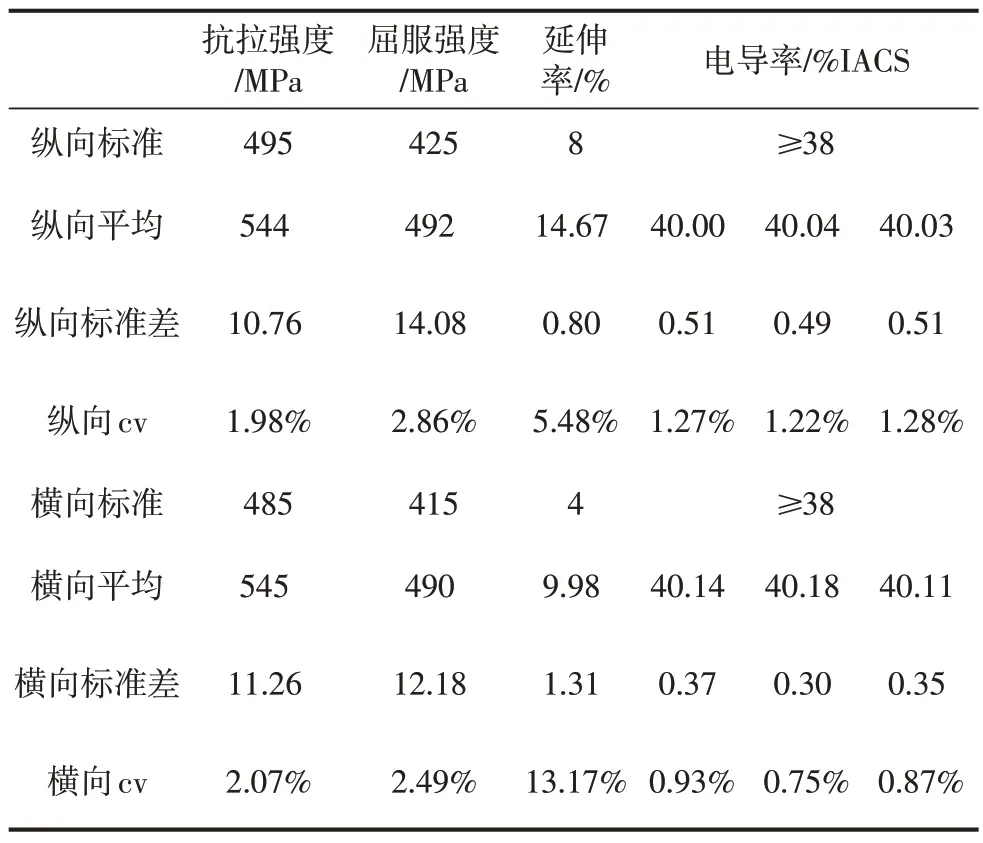

通过上述多方面的质量控制,获得了全部满足产品标准的优质铝合金大型锻管。经解剖典型件分析,统计了锻管上、中、下三段,每段各取纵向和横向拉伸试样各16 根,试样沿圆周均布并在每一根拉伸试样上测量三点电导率。拉伸取样部位见图3。统计结果见表2。

图3 锻管解剖取样图

表2 锻管解剖件拉伸及电导率

结果表明,纵向和横向的抗拉强度、屈服强度的CV 值都在3%以内,电导率CV 值在1.3%以内。纵向力学性能平均值与标准值相比其抗拉强度高出9.8%以上,屈服强度高出15.8%以上,延伸率高出83.4%以上,电导率高出约2 IACS%,而横向富余量更大,说明锻管性能均匀而且优良。锻管典型高倍如图4(a),组织显示未过烧,且为完全变形组织,晶粒细小均匀。锻管典型低倍如图4(b),组织无粗晶、氧化膜、偏析等缺陷。超声波探伤符合A 级要求。经过多批次锻管统计,综合根数合格率达99%。

图4 锻管组织

5 结论

(1)7050 合金大型锻管的质量控制是一项系统工程,熔铸、锻造、热处理各环节有高度关联性和遗传性。选用厚度较薄的扁锭比选用大直径圆锭更能保证铸造冶金质量并大幅降低铸锭成型难度。要特别重视铸锭的冶金质量和熔铸过程的工艺参数控制。

(2)多方锻造、反挤压、芯轴扒长、扩孔多种变形方案的组合,不但要解决成型问题,还要为热处理做组织准备。热处理作为关键控制工序,既要保证组织性能,还要保证残余应力引起的淬火变形和后续机加工变形可控。

(3)通过本项目开发的冶金质量控制的成套工艺技术,解决了冶金质量的关联问题,避免了冶金缺陷的遗传,完全能够满足生产高质量的大型锻管的需要,并可推广应用。