外加电场热处理对等径角挤压态1050铝合金组织与性能的影响

2023-06-26孙克明余黎明钱伟涛

孙克明,余黎明,钱伟涛

(1.唐山师范学院,唐山 0630002;2.天津大学材料科学与工程学院,天津 300072)

0 前言

目前,随着市场竞争压力的增大,常规铸造铝合金的性能显然已经满足不了各行业生产所需,因此,各种物理场在铝合金制造过程中被应用,希望可以进一步提高铝合金强度。在材料的热处理过程中引入电场就是其中一种有效的方法,可以在一定程度上对材料的结构和性能产生影响。Onodera 等人[1]在Al-4%Cu引入了直流电去促进强化相的时效析出。他们认为直流电对GP 区的析出过程具有抑制作用,但在试验中得到的促进析出过程的效应却是由焦耳热产生的。Wang 等[2]则发现了Cu-Cr-Zr在低密度直流电影响下产生的析出效应,得出低密度直流电的引用对析出过程起着促进作用的结论。Liu等[3]发现若将高密度脉冲电流施加于Cu-Ni合金的时效过程中,既能将原子向脉冲电流方向集中,也能缩短峰值时效所需时间。Liu 等[4]还指出,在GH4199 合金热处理流程中使用较大密度的脉冲电流,可以明显减少其热扩散激活能,使γ′相的生长速率明显提高。Wang等[5]在研究使用高密度的脉动电压对GH3044 合金的热处理过程中发现增加电流密度可以在更低的时效温度下促进碳化物析出速率。Jia等[6]在研究Al92.3Fe4.3V0.7Si1.7Nd1.0时效过程的相变动力学时发现,临界形核半径随着脉冲电流的施加而减小。Conrad[7]和To 等人[8]则认为电场在铝合金固溶时效过程中作用主要归结为电迁移或者质动力。

Li 等[9]的研究成果也证实,强电场通过控制合金中空洞生长来减小空洞体积比,从而导致空洞形核真应变值增加。而刘志义[10]等人发现在2091Al-Li塑性变形过程中引入脉冲电场可以提高形变初期小分子间的扩散和晶界内位错密度,从而导致合金塑性增强。Conrad 等[11-12]在高温拉伸实验过程中加入脉冲电场发现脉冲电压的变化能够提高材料的扩展系数和热活性能,可以减少热流动应力,并增加合金的延展度。通过本文研究主要达到以下两个目的:在未施加和施加不同强度直流电条件下,考察直流电退火对合金拉伸行为和强度的影响机制。

1 实验方案

实验用1050A 铝合金的成分组成如表1 所示。电场热处理炉恒温分成三段,炉膛内温度误差控制在±3 ℃。测量用电偶通过字母电偶矫正,温度偏差低于±1 ℃。表2示出了控制柜尺寸为1 200 mm×1 850 mm×380 mm的实验装置的工艺参数。

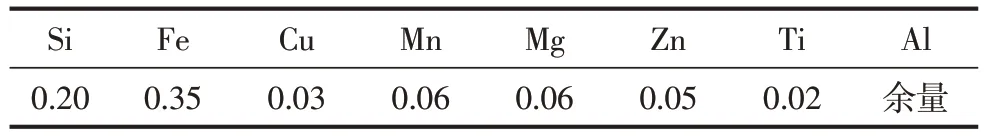

表1 实验用1050A铝合金成分组成(质量分数/%)

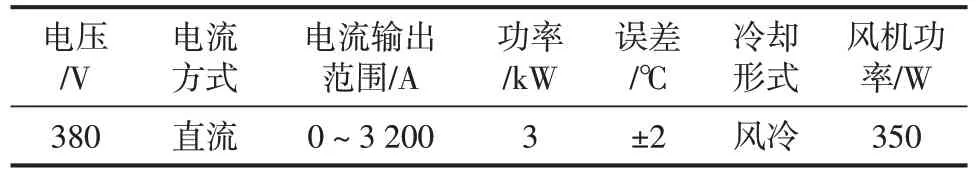

表2 实验工艺参数

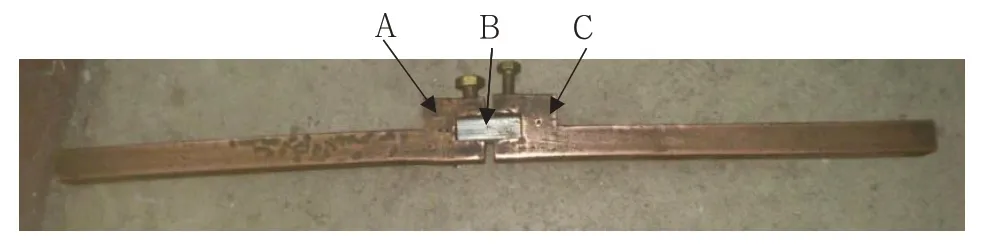

输出电场的升温设备应用方式是:先将试模水平安装于电阻炉中,固定好加温工作偶和测温方法偶,打开供热量,打开电源开关,调整工艺程序,控制柜自动设定额定输出电流,再设定好升温程序。本实验采用了自制的铜卡模具(如图1 所示),主要为了安放尺寸较小的1050A 铝合金试样。在设置升温程序前,需要将热电偶分别放在铜卡模具的A、B 及C 三点,测量三段控温过程中的试样温度(精准与测量炉腔温度)。

图1 试样安置铜夹具

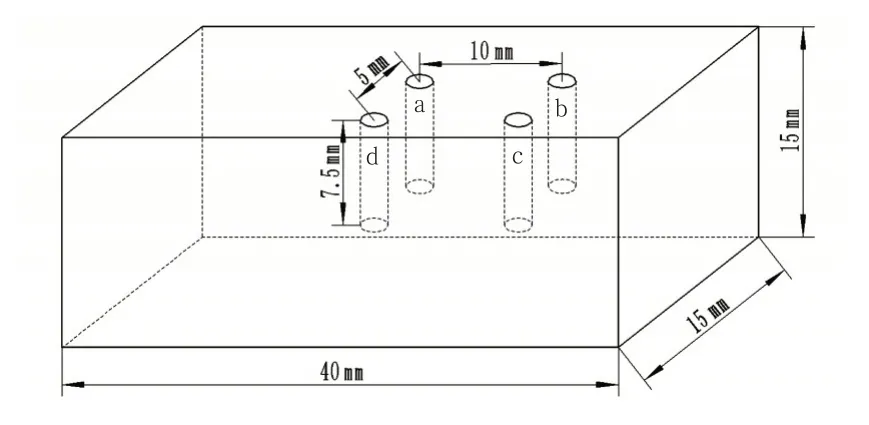

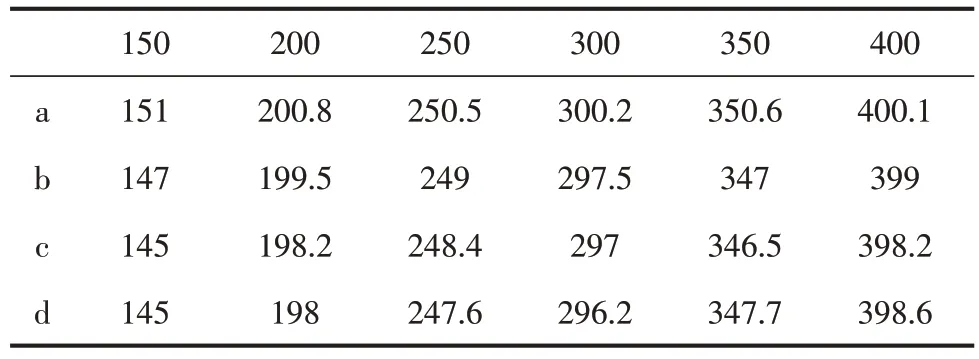

本文直流电退火工艺为:退火温度:150 ℃、200 ℃、250 ℃、300 ℃、350 ℃、400 ℃;等时退火:退火时间均为1 h。为了电场热处理实验的准确性,选取4个1050A铝合金分别放在不同位置作为测温点(如图2 所示)。a、b 相距10 mm,a、d相距5 mm,测试结果如表3和表4所示。

图2 炉腔内试样测温点

表3 通250 A电流不同热处理温度下试样a~d位置的温度/℃

表4 通500 A电流不同热处理温度下试样a~d点温度/℃

从实验结果发现,处于试样边部c 点和d 点的温度与设定温度误差较大,因此,应以试样中心处(或者接近中心)取向作为研究对象。

2 实验结果

2.1 电场退火对挤压态1050铝合金力学性能的影响

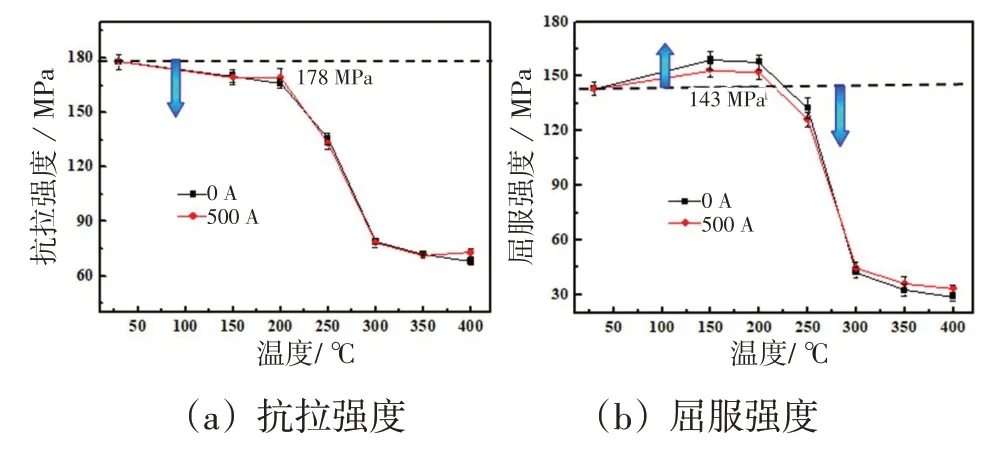

图3 是由低温ECAP 挤出的八道次试样在150 ℃~400 ℃的退火温度下未施加和施以500 A 直流电退火时间约1h后的力学性能。经过8道次等径角挤压的1050A 铝合金抗拉强度(σb) 为178 MPa。从图3(a)中的抗拉强度变化曲线中可以发现,无论施加不施加电场退火,在热处理温度为≤200 ℃时,试样的抗拉硬度随着退火环境温度的增加而慢慢降低至166 MPa 和169 MPa 之间;当在退火环境温度为200 ℃~300 ℃时,试样的抗拉强度急剧下降,在退火温度为300 ℃时,未施加直流电退火与未施加直流电退火的合金抗拉强度基本重叠,达到79 MPa;当热处理温度达到350 ℃以上时,抗拉强度曲线逐渐呈水平状态,说明直流电流场对合金抗拉强度的影响很小。然而,未施加和施加直流电退火试样两者的屈服强度却有较大的差异。如图3(b)所示,未经热处理时合金的屈服强度为143 MPa,当退火温度处于150 ℃~200 ℃之间范围时,屈服强度呈现上升的趋势,退火温度升至200 ℃时,合金屈服强度达到最大值为159 MPa;继续升高退火温度至250 ℃,合金的屈服强度开始缓慢下降,从159 MPa降至133 MPa;退火温度继续升高至300 ℃,合金屈服强度下降速率更为明显,降至42 MPa;当退火温度大于300 ℃时,合金的屈服强度逐渐降低;当退火温度在350 ℃以上时,合金屈服强度的下降速率逐渐趋于平缓;当退火温度为400 ℃时,合金屈服强度降低至29 MPa,比最初的屈服强度降低约81%。施加直流电退火与未施加直流电退火试样相比,当退火温度为150 ℃~250 ℃时合金屈服强度较高(126 MPa~153 MPa),退火温度区间为300 ℃~400 ℃时合金屈服强度较低(33 MPa~45 MPa)。

图3 低温ECAP挤压8道次试样随退火温度抗拉强度与屈服强度的变化

2.2 电场退火对挤压态1050铝合金微观组织的影响

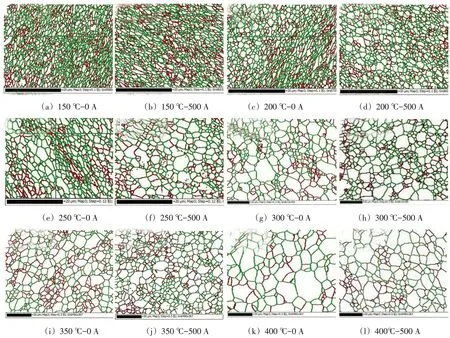

图4 为低温ECAP 挤压8 道次后试样分别在不同直流电机退火温度(150 ℃~400 ℃)下的晶界导向角示意图。大角度晶界是晶粒间的晶界取向角度大于15°,小角度晶界则是晶粒间的晶界取向角度小于等于15°,试样中小角度晶界约占38.1%。并将平行和垂直晶粒拉长方向的奥晶界间隙的比例界定为晶粒尺寸纵横比。

图4 不同直流电场退火温度(150 ℃~400 ℃)下对晶界取向分布的影响

如图4(a)、图4(c)、图4(e)所示,未施加直流电退火,当退火温度为150 ℃~250 ℃时,测量试样内产生了大量的细长晶粒和等轴晶粒,颗粒的纵横比随着退火温度的升高而逐渐减小,而等轴晶粒的数量随着退火温度的升高而增多。退火温度为150 ℃时,纵横比为1.35;当退火温度为200 ℃时,纵横比为1.25;当退火温度升高至250 ℃时,纵横比降至1.21。图中反映的另一信息是:晶粒间的晶界大多为大角度晶界。退火温度不同,晶粒间的小角度晶界占比不同,退火温度为150 ℃时小角度晶界所占比例为37.4%,退火温度为200 ℃和250 ℃时小角度晶界所占比例分别为36.5%和34.5%。由此可见合金中小角度晶界的比例随着退火温度的升高而降低。

在退火过程中施加直流电,如图4(b)、图4(d)、图4(f)所示,合金中等轴晶数量逐渐增多,其晶粒尺寸纵横比逐渐降低退火温度为150 ℃时,纵横比为1.33;当退火温度为200 ℃时,纵横比为1.13;当退火温度升高至250 ℃时,纵横比降至1.08,晶粒的尺寸明显增大,这说明在退火过程中施加直流电促进了合金的再结晶与回复过程。退火温度为150 ℃时小角度晶界所占比例为42.2%,退火温度为200 ℃和250 ℃时小角度晶界所占比例分别为39.7%和39.1%,合金的纵横比均高于同一温度下未施加直流电退火的合金。

如图4(g)、图4(i)、图4(k)所示,未施加直流电退火,当退火温度为300 ℃~400 ℃时,试样已经发生完全再结晶。但是小角度晶界所占比例相对于250 ℃时并没有发生明显变化,晶粒随着退火温度的升高而进一步粗化。在相同退火温度下施加直流电退火,晶粒长大速度缓慢且尺寸较小,晶粒粗细大小分布较为均匀(图4(h)、图4(j)、图4(l))。当退火温度为300 ℃时,小角度晶界所占比例为35.2%,在退火温度为350 ℃和400 ℃时,小角度晶界所占比例升高至39.7%和40.5%,高于同一温度下未施加直流电退火试样。

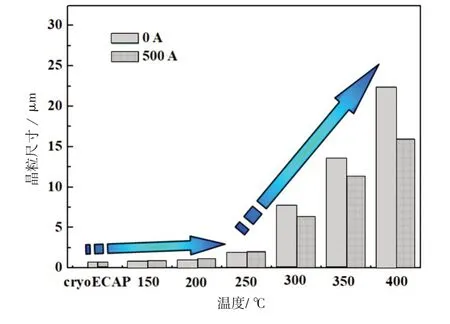

图5 是在相同退火温度下,施加和未施加500 A 直流电源退火后试样晶粒尺寸随退火温度的变化。在未施加直流电退火的情况下,当退火温度为150 ℃时,试样晶粒尺寸为0.85 μm;当退火温度为200 ℃时,试样晶粒尺寸为1.02 μm;当退火温度为250 ℃时,试样的晶粒尺寸为1.9 μm;当退火温度增大到300 ℃时,试样晶粒尺寸增加到7.8μm;进一步升高退火温度至350 ℃与400 ℃,其晶粒尺寸分别增大到13.6 μm 和22.4 μm。在施加直流电退火的情况下,当退火温度为150 ℃时,试样晶粒尺寸为0.95 μm;当退火温度为200 ℃时,试样晶粒尺寸为1.12 μm;退火温度为250 ℃时,试样晶粒尺寸为2.3 μm;当退火温度升高至300 ℃、350 ℃、400 ℃时晶粒尺寸大小分别为6.4 μm、11.3 μm和16 μm。对比图5中的晶粒尺寸变化发现,在较低的退火温度(250 ℃以下),直流电退火对1050A合金的晶粒尺寸影响较小。而伴随着退火温度逐渐提高(300 ℃~400 ℃)时,直流电的加入起到了明显抑制晶粒长大的效果。

图5 退火温度对等径角挤压8道次合金平均晶粒尺寸的影响

3 分析与讨论

经150 ℃~200 ℃施加直流电退火试样内含有较大的晶粒与较多的等轴晶粒,可得出施加直流电退火可加速回复过程的结论。从图4可看出,在施加直流电退火的情况下,试样中小角度晶界比例较高,这是因为位错迁移率的增强。在回复的过程中,许多位错被热激活,且一些正刃型位错与负刃型位错相遇后抵消,其余位错会以规律的小角度倾斜晶界排列[13]。而直流电退火可以促进试样中位错迁移率,产生更多的小角度晶界。

在施加直流电退火的情况下,空位运动会变得更加容易。由此可以推测,退火时施加直流电的情况下试样中的空位团会被热激活,而被热激活后的空位团易消失于空位阱中,所以试样中钉扎位错的空位团会减少[14]。

在250 ℃退火温度的条件下,不论是施加或者未施加直流电退火都会降低合金的屈服强度,这表明退火可以软化合金;但250 ℃下退火试样的屈服强度仍远远高于根据Hall-Petch 关系式计算得出的晶界强化贡献[15]。在退火温度为250 ℃的条件下,施加直流电退火的试样晶粒尺寸增大到2.3 μm;未施加直流电退火试样的晶粒尺寸增大到1.9 μm,晶粒逐渐粗化。

在300 ℃~400 ℃的退火温度区间内,试样的屈服强度降低30 MPa~45 MPa,通过结果可以看出在在300 ℃~400 ℃的退火温度区间内,试样被软化。当在300 ℃退火温度退火后,试样中位错几乎全部消失。在300 ℃~400 ℃的退火温度区间内退火后,试样晶粒尺寸增大至6.4 μm~22.4 μm。

在300 ℃~400 ℃的退火温度下对试样进行退火,在刚开始退火时,通入直流电有利于试样内部晶粒的再结晶与回复过程,晶粒内部储存的畸变能被消耗,故晶界迁移所需能量变少,进一步抑制了某些再结晶晶粒的长大,使得试样内部晶粒尺寸分布趋于均匀,并且晶粒的生长速率变得缓慢。

4 结论

(1)不同退火温度下退火的低温ECAP 铝合金退火后应力-应变曲线有三个显著特征:①在150 ℃~200 ℃的退火温度区间内退火时,合金试样的应力-应变曲线表现出“屈服点”现象;②在250 ℃的退火温度下对试样进行退火时,合金试样的应力-应变曲线上有两个应力降低阶段出现,在两个应力降低阶段,退火过程中施加直流电的退火试样的应力下降速率较为缓慢;③在300 ℃~400 ℃的退火温度区间内对试样进行退火时,试样表现出许多粗晶材料的特征:在刚开始拉升时,试样流变应力增大较快,接着出现了较长时间内的应力升高阶段,最后试样断裂。

(2)在150 ℃~250 ℃退火温度区间内未施加直流电的退火试样比施加直流电的退火试样的屈服强度提高了8.2%~11.3%。退火过程施加直流电的退火试样,其中3°~7°的取向角度的小角度晶界占比高,晶粒内部能量也有所提高,大角度晶界结构较不稳定,从而使得屈服强度降低。

(3)在300 ℃~400 ℃的退火温度区间内,退火过程未施加直流电的试样比施加直流电的合金屈服强度下降得更多,比未热处理前降低了65%~80%,退火试样的晶粒尺寸增加到(6.4 μm~22.4 μm)。在退火过程中,施加直流导致合金内部晶粒尺寸较小,导致屈服强度降低较未施加直流电降低幅度较小。