2A14合金轮毂疲劳开裂成因分析

2023-06-26黄启波

孙 娜,何 勇,黄启波,李 霜

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

轮毂是飞机起落架、机轮的重要组成构件,是飞机起飞、滑行降落的主要受力构件。轮毂的强度对飞机的安全和性能至关重要[1]。高强度的受力、复杂多变的服役环境,都对飞机轮毂的制造工艺及材料特性,提出了较高的要求。资料表明,目前飞机机轮使用过程中,80%的飞机轮毂故障原因为疲劳失效,它是引起飞机轮毂结构失效的最主要原因之一[2]。2A14铝合金属Al-Cu-Mg-Si 系锻铝,是锻铝中的典型合金,具有高强度、髙硬度的特点。该合金的铜元素含量和硬铝相当,所以也叫高强度硬铝合金。2A14 合金是目前用于制造飞机轮毂的主要合金之一。

某公司生产的2A14-T6合金飞机轮毂在进行疲劳滚转实验时,发生了开裂现象。本文主要对此类2A14合金轮毂开裂原因进行了综合分析,并根据分析结果,对该公司2A14轮毂锻件的生产工艺进行了优化。

1 试验方法

断口面分析:观察轮毂开裂部位,切取开裂部位断口,置于酒精溶液中进行超声清洗。清洁后用HitachiS-400扫描电镜进行微观断口观察,加速电压为20 kV;采用牛津X-Max能谱仪进行成分分析。

显微组织分析:切取开裂处裂纹源部位,镶样,采用自动磨样机磨制纵截面,采用凯勒试剂进行浸蚀;采用Leica DM 4000M 光学显微镜进行金相组织观察;采用HitachiS-400扫描电镜进行微观观察,加速电压为20 kV;采用牛津X-Max能谱仪进行成分分析。

2 试验结果及分析

2.1 断口面分析

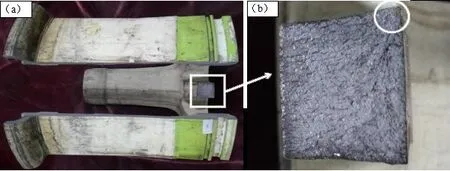

图1 为2A14-T6 飞机轮毂疲劳失效宏观形貌图。经宏观观察分析,图1(a)中方框部位为轮毂疲劳开裂部位,开裂部位的裂纹源为图1(b)中圆圈标注部位。

图1 飞机轮毂开裂部位宏观形貌图

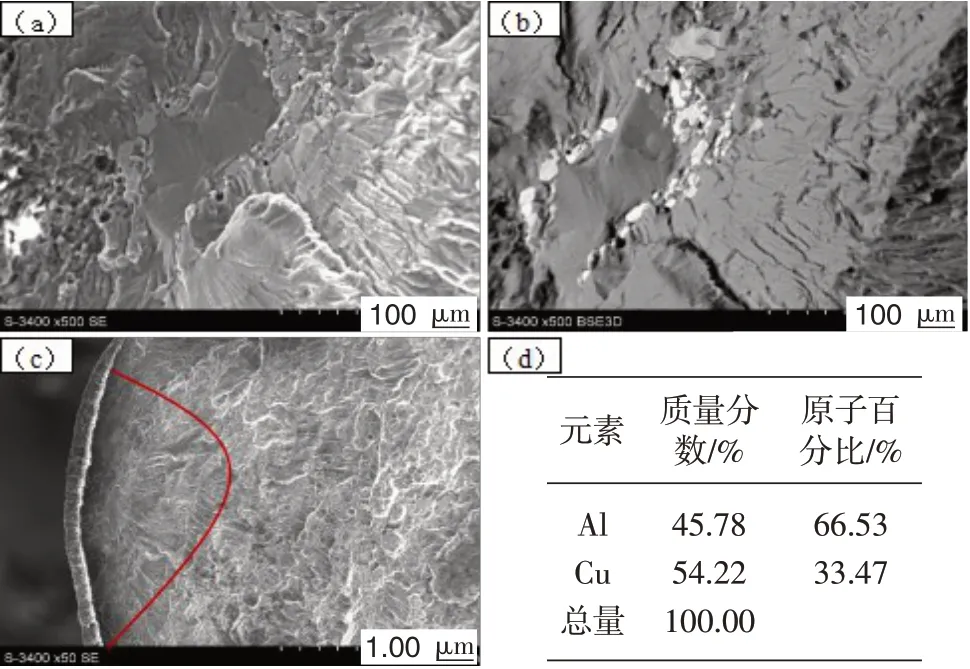

切取图1(b)的断口面进行扫描电镜形貌分析和能谱分析,裂纹源部位扫描电镜形貌见图2。图2(c)圈内为裂纹源,图2(a)为裂纹源部位的二次电子形貌图,图2(b)为裂纹源部位的背散射形貌图。由图2可知,裂纹源部位存在聚集分布的θ 相(Al2Cu),聚集分布的化合物尺寸约为105 μm×45 μm。疲劳裂纹起源于化合物聚集区域并向周围径向扩展,断口面呈典型的准解理断裂特征。

图2 断口面扫描电镜形貌及能谱结果

2.2 显微组织分析

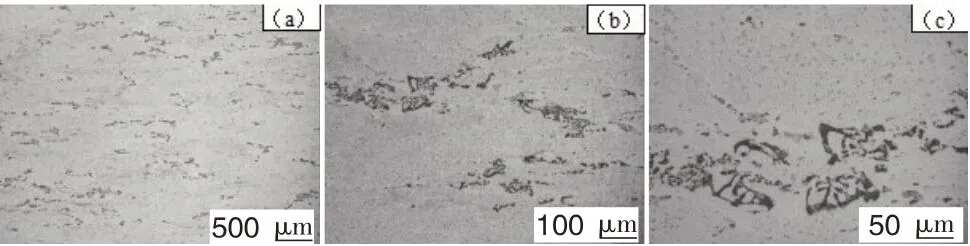

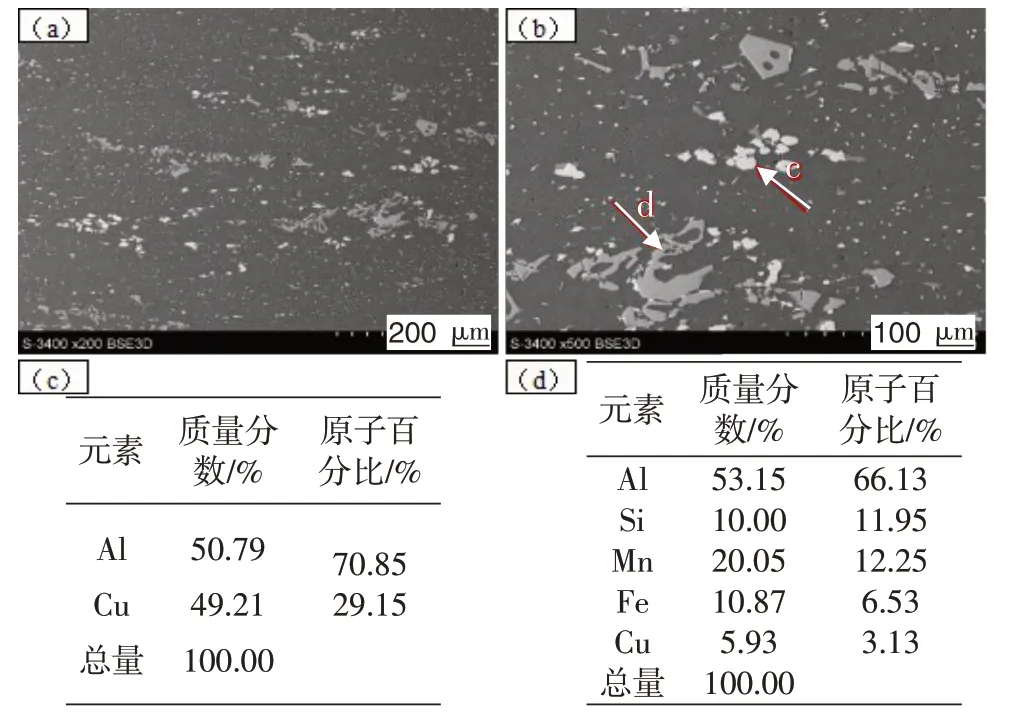

取样品裂纹源部位、磨制纵截面,样品纵截面金相显微组织见图3。图4为其扫描电镜图及典型化合物能谱结果。

图3 纵截面金相显微组织

图4 样品纵截面扫描电镜图及其能谱结果

由图3可知,在轮毂裂纹源处纵截面显微组织中,存在较多大尺寸化合物聚集团,且较多化合物聚集团的长径尺寸超过100 μm。图4(b)中颜色发亮的化合物(箭头c 所指位置)的能谱结果如图4(c)所示,主要为θ相(Al2Cu);图4(b)中颜色发灰的化合物(箭头d所指位置)的能谱结果如图4(d)所示,主要为Al12(MnSi)2(FeCu)相。

3 讨论

试验结果表明,轮毂开裂部位未见夹杂、氧化膜等冶金缺陷,未见过烧现象,但开裂部位存在聚集分布且尺寸较大的化合物。轮毂纵截面的基材组织中也存在化合物沿晶界聚集分布,且尺寸较大。由此可见,聚集分布的化合物引起了轮毂的疲劳开裂。

大量研究表明,金属中的夹杂物、氧化膜等冶金缺陷、大尺寸聚集分布的化合物等缺陷组织的存在都会影响金属构件的使用寿命。基体中化合物的存在会破会基材的连续性,且飞机轮毂需要淬火处理,淬火过程中的温度变化及相对较快的冷却速度会使大尺寸聚集分布的化合物的界面处产生残余应力,该应力不仅会促进界面间孔隙的产生,且被证明在疲劳加载过程中会对材料的力学行为产生影响,从而最终影响了受力构件的使用寿命[3-4]。化合物尺寸的增加与其距离表面距离的增加、化合物的边角过于尖锐等因素都会降低材料的疲劳性能[5-7]。大尺寸聚集分布的化合物的存在,则可能在轮毂使用过程中导致其断裂,最终导致安全事故的发生。

根据金属凝固原理,金属中化合物的存在无法避免,但可以通过热处理、变形、成分优化等方式,减少化合物的数量,改变化合物形貌和尺寸,避免大尺寸、边角尖锐的化合物的存在。目前针对锻件化合物尺寸较大、破碎不充分问题,较多文献指出应采用先挤压后锻造的方式增加变形量,使化合物破碎的更充分。但采用先挤压后锻造的方式不仅会增大变形量,导致锻件表层粗晶层深度增大,降低轮毂表层的强度,而且轮毂锻件的过度加工会破坏轮毂锻件流线。因此,通过先锻造后挤压的方式增加化合物的破碎程度,也会存在降低轮毂使用寿命的问题。

根据对轮毂锻件的多轮工艺优化,总结出以下工艺优化方案。该方案不仅将90%的化合物尺寸控制在10 μm以下,同时也提高了锻件的综合力学性能。

(1)成分优化:严格控制Fe、Si 元素的含量,降低Cu元素的含量。2A14合金中,少量的Fe元素可以细化晶粒,提高合金的强度;但Fe 元素在铝合金中的溶解度较低,随着铁含量的增加,易形成含Fe 的化合物,该化合物一般尺寸较大、难以通过热处理的方式减少。元素Si可以改善铸造铝合金的铸造性能和耐磨性,随Si 元素含量的增加,2A14合金中Q相的含量也增加[8]。2A14合金中,Cu元素含量越高,θ相的含量越高。可通过严格控制Fe、Si 等杂质相的含量、降低Cu 元素的含量来减少化合物的形成。

(2)热处理工艺优化。Cu元素含量的降低减少了化合物的数量,但也导致2A14 合金强度降低。可通过优化热处理工艺,提高锻件的强度:①固溶强化:工业化应用中,在不过烧和晶粒不过分粗大的情况下,提高固溶温度或固溶时长,尽可能获得最大过饱和程度的固溶体,可提高合金强度;②时效强化:时效过程中会析出弥散分布的亚稳定沉淀相,延长时效时长或提高时效温度(应不超过180 ℃)会增加析出的沉淀相的体积分数,从而提高合金的强度。但时效时间不宜过长,时效时间过长,沉淀相的尺寸不断长大,数量逐渐减少,对合金的强化作用逐渐减小,引起了合金的过时效,导致力学性能降低[9]。

4 结论

(1)试验分析表明,大尺寸、聚集存在的化合物会引起轮毂疲劳开裂。化合物尺寸的增加与其距离表面距离的增加以及化合物的边角过于尖锐,都会引起应力集中,最终导致轮毂锻件疲劳开裂。

(2)通过成分控制、热处理工艺优化,在有效控制粗晶的前提下增大锻件变形量等手段可以减少粗大化合物或化合物聚集团的形成,避免化合物相边角尖锐,进而提高轮毂锻件的力学性能,延长其使用寿命。