7050铝合金断口平台缺陷研究

2023-06-26李丹丹

刘 强,李丹丹,冯 旺

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

7050铝合金属于7×××系列Al-Zn-Mg-Cu高强度合金,具有密度高、韧性好、抗腐蚀能力强等优良综合性能[1],是航空领域最常用的铝合金材料之一。该合金常被用于制造飞机机体承力结构件,包括舱壁、机身框架、机翼蒙皮等[2]。

随着现代飞机逐渐向大型、高速、重载、长寿命和高安全性方向发展,且飞机结构材料主要承受循环加载,因此对材料的抗疲劳性能提出了更高的要求[3]。目前,7050铸锭主要通过直接水冷半连续铸造法(DC铸造) 生产,熔铸过程中易引入夹杂物和气孔等,这些都有可能成为疲劳裂纹源而影响厚板的疲劳性能[4]。

本文针对影响疲劳性能的7050 铝合金断口平台缺陷问题,利用体视显微镜、扫描电镜和能谱仪对断口平台特征进行了研究,分析了平台的形貌特点及平台微区成分,并给出了产生平台缺陷的原因,旨在为平台缺陷的控制及疲劳性能的改善提供相关依据。

1 试验材料及方法

试验材料:本研究中所用材料为国内某铝加工厂提供的7050 合金断口,已知该断口取自探伤不合格区域,且断口检测结果为不合格。目视平台部位与基体颜色不同。

试验方法:在体视镜下对样品平台缺陷进行宏观观察,之后采用扫描电镜对平台缺陷进行形貌观察和能谱分析。

2 试验结果及分析

2.1 平台缺陷宏观形貌

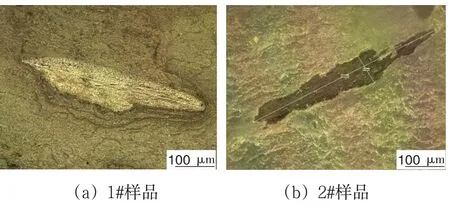

体视镜下,断口处平台缺陷的宏观形貌如图1 所示。由图中可以看出平台部位轮廓清晰,表面光滑,与基体颜色不同。平台缺陷尺寸分别约为2.7 mm×0.5 mm和6.0 mm×0.9 mm,且其长度方向与变形方向基本保持一致。经分析可知,缺陷在变形过程中经变形拉长。

图1 断口面宏观形貌

2.2 平台缺陷分类

在扫描电镜下对体视镜下发现的平台区域进行形貌观察,并通过能谱分析其化学成分。观察平台发现,平台部位边界轮廓清晰,表面较光滑。通过能谱分析平台部位微区成分,发现平台缺陷主要分为以下两类:含气型氧化膜,微区成分与正常位置成分一致,未见异常;含钛夹杂,即微区成分中含有Ti元素。下面对这两种平台缺陷进行分析。

2.2.1 含气型氧化膜

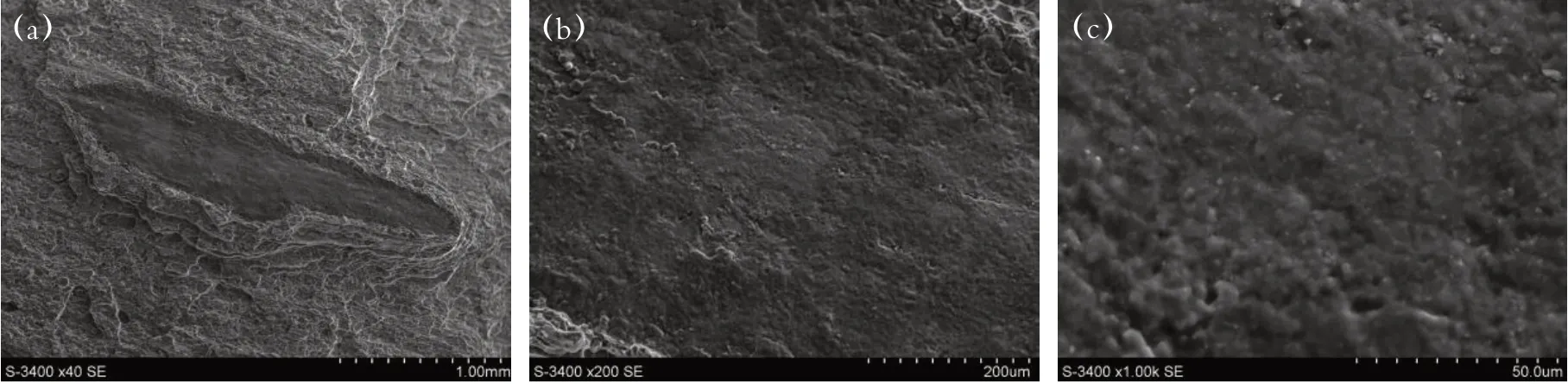

图2 是1#样品断口面典型电镜形貌。可以看出,图2(a)图中样品断口部位平台形貌和图1中1#样品平台形貌相一致;放大之后,由图2(b)图可见平台部位较为平整、干净;在更高倍数下观察,组织观察更为细致(见图2(c))。

图2 1#样品断口面典型电镜形貌

由EDS能谱分析仪对低倍数下断口平台部位和正常位置区域分别进行扫描,结果如表1 和表2 所示。可以看出,平台部位微区成分与正常部位相当。由此可知,本平台缺陷由含气型氧化膜引起。

表1 1#样品平台部位能谱结果

表2 1#样品正常部位能谱结果

2.2.2 含钛夹杂

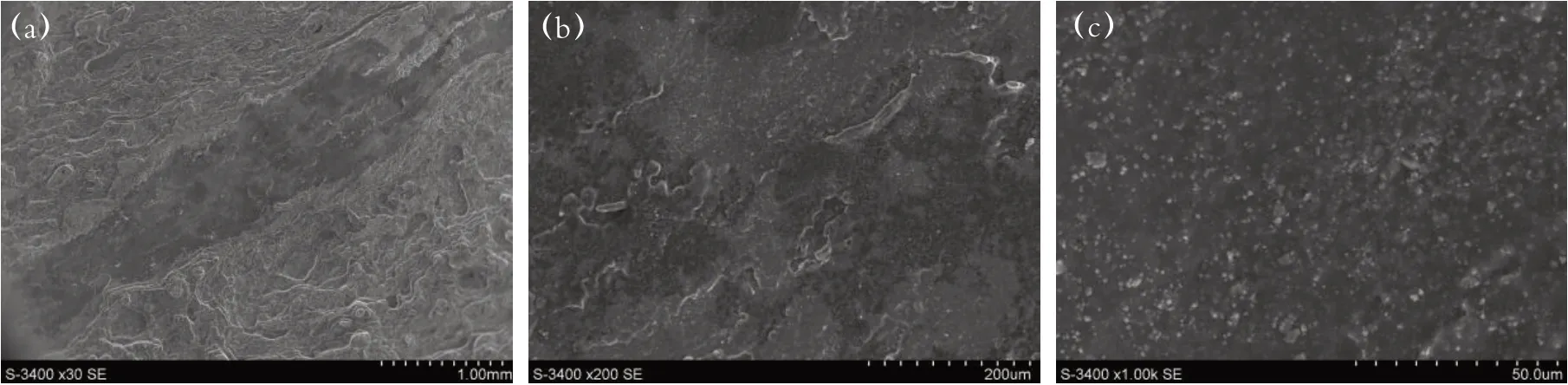

图3 是2#样品断口面典型电镜形貌。可以看出,图3(a)图中样品断口部位平台形貌和图1中2#样品平台形貌相一致;放大之后,由图3(b)图可见平台部位较为干净;在更高倍数下观察,图3(c)图中有许多细小颗粒物。

图3 2#样品断口面典型电镜形貌

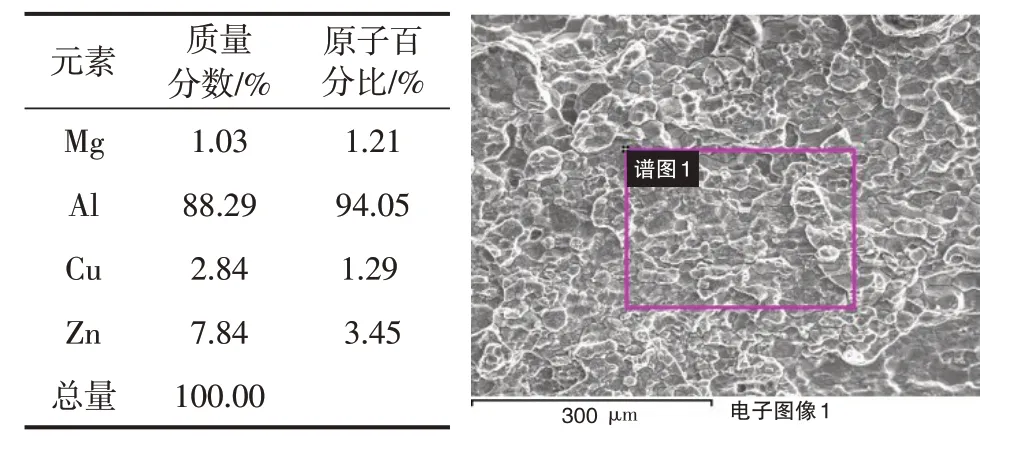

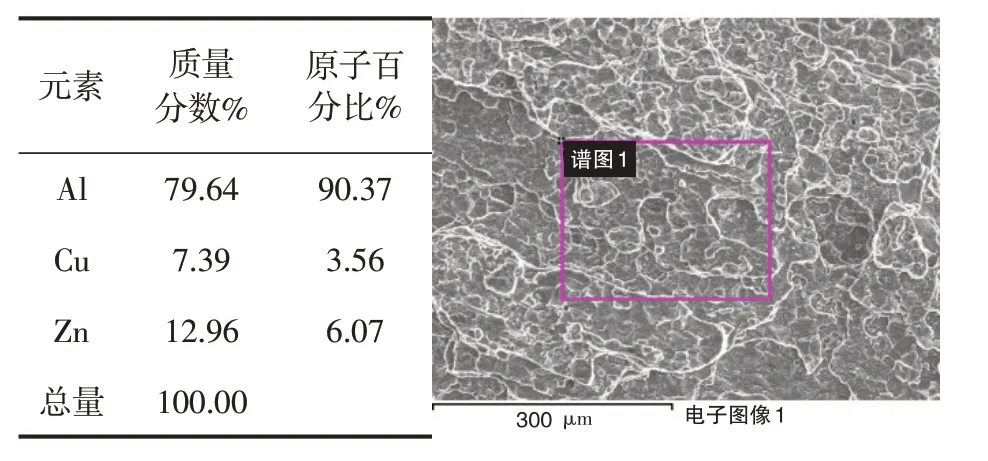

由EDS能谱分析仪对低倍数下断口平台部位和正常位置区域分别进行扫描,结果如表3、表4 和表5所示。可以看出,平台部位与正常位置化学成分存在差异,平台部位含钛元素;在高倍数下对细小颗粒物进行EDS能谱分析,可以看出,细小颗粒物为含钛质点。通过分析可知,本平台缺陷由含钛夹杂引起。

表3 2#样品平台部位能谱结果

表4 2#样品平台部位能谱结果

表5 2#样品正常部位能谱结果

2.3 平台缺陷定性分析

含气型氧化膜引起的平台缺陷是铸锭熔铸过程中形成的气孔造成的。气孔会使材料的致密性、抗拉强度和疲劳极限等机械性能明显下降。在加工过程中气孔发生变形,其两侧的金属由于气体的存在始终不能接触焊合并最终形成平台缺陷。

含钛夹杂引起的平台缺陷是由于渣气伴生造成的。熔体内渣与气之间润湿性较好,使得二者容易伴生。由于大多数夹杂物与金属基体在弹性性能上有较大的差别,所以在金属变形过程中,夹杂物周围就会产生愈来愈大的应力集中,从而使之开裂或使夹杂物同基体的连结遭到破坏[5]。渣气伴生时,铸锭中会出现气孔夹杂共存,在加工过程中,会形成平台缺陷。

3 结论

(1)平台缺陷与基体颜色不同,形状不规则,尺寸分别约为2.7 mm×0.5 mm 和6.0 mm×0.9 mm,长度方向与变形方向基本保持一致,并且平台部位边界轮廓清晰,表面较光滑。

(2)根据平台部位微区成分,平台缺陷可分为两类:含气型氧化膜(微区成分与正常位置成分一致)和含钛夹杂(微区成分中含有Ti元素)。

(3)含气型氧化膜引起的平台缺陷是由于铸锭熔铸过程中形成的气孔形成的。在加工过程中气孔发生变形,其两侧的金属由于气体的存在始终不能接触焊合并最终形成平台缺陷。

(4)含钛夹杂引起的平台缺陷是由于渣气伴生造成的。熔体内渣与气之间润湿性较好,使得二者容易伴生。渣气伴生时,铸锭中会出现气孔夹杂共存,在加工过程中,会形成平台缺陷。