单螺杆压缩机增压槽道内喷液成膜特性研究

2023-06-15代泽宇邵华王增丽张建辉崔庆杰冯全科

代泽宇,邵华,王增丽,张建辉,崔庆杰,冯全科

(1.中国石油大学(华东)新能源学院,266580,山东青岛; 2.中国石油集团测井有限公司天津分公司,300280,天津; 3.西安交通大学能源与动力工程学院,710049,西安)

随着经济和社会的高速发展,能源短缺问题日益凸显。由蒸汽压缩机驱动的高温热泵技术由于能够实现低品位余热的高效回收利用,且工作介质绿色环保,已成为提高能源利用率、降低碳排放的重要手段[1-3]。蒸汽压缩机作为维持水蒸气高温热泵系统稳定运行的“心脏”设备,其性能对于热泵系统的运行效率具有重要影响。目前,水蒸气高温热泵系统中应用较成熟的水蒸气压缩机主要有离心式、罗茨式和螺杆式[4]。其中单螺杆蒸汽压缩机由于耐液性好、容量大、单级压比高,特别是与双螺杆压缩机相比具有力学平衡性能好的独特优势,是目前水蒸气高温热泵系统的优选机型[5-7]。目前,包括单螺杆式压缩机在内的容积式压缩机常采用喷液的手段来实现压缩过程的冷却、密封和润滑[8-10],但对于喷入液体在工作腔内的弥散分布及成膜特性尚未开展研究,导致喷液弥散及成膜机理不清晰,难以准确控制喷液参数。喷液量过低,易造成气体泄漏量大,容积效率下降;喷液量过大又会造成蒸汽过冷,转子转动所引起的动力损失和气液混合物在排气口处造成的阻力损失增大,整机效率下降。因此,针对单螺杆蒸汽压缩机喷液压缩过程工作腔内部水的气液两相流动过程开展数值模拟研究,对其喷液参数设计和性能优化提升提供参考。

目前,国内外学者针对螺杆式压缩机工作过程中增压流动特性开展了一系列研究。Dutta等[11]通过建立均匀模型、段塞模型和液滴模型3种不同的数值计算模型,模拟了双螺杆压缩机压缩过程中气缸内温度和压力的变化趋势。Yang等[12]通过CFX模拟研究了喷油双螺杆压缩机的内部增压特性,得到了工作过程中气体的压力分布特征。吴华根等[13]研究了双螺杆压缩机增压过程中啮合间隙和排气端面间隙对压缩机性能的影响,得到了啮合间隙分布的优化设计。Liu等[14]针对旋转式压缩机建立了气液两相压缩过程的数学模型,后有学者利用该模型分别对涡旋式、单螺杆式和两级旋转式压缩机增压过程进行了分析与验证[15-17]。Zhao等[18]基于模糊理论、曲线小波变换和有限元方法,对单螺杆压缩机间隙内油气两相流体的流动与传热耦合规律进行了研究分析。黄锐等[19]针对单螺杆压缩机提出了油膜流场数值模拟计算模型,基于上述模型对油膜压力场进行了分析。宁新杰[20]通过抽取单螺杆压缩机的内部流场模型,利用数值模拟方法得到了螺旋槽内部压缩过程中介质压力、温度、体积流量等参数的分布特性。上述研究多是针对螺杆压缩机增压特性的研究,均未涉及喷液过程中的液滴弥散分布和成膜特性的研究。

对于单螺杆压缩机,喷入工作腔内的液体以两种形态存在:一部分被雾化为微小的液滴,与腔室气体均匀混合并进行换热,实现冷却降温;另一部分被壁面捕捉,在腔室壁面上形成液膜从而起到润滑和密封作用,并最终影响压缩机的工作性能。为了厘清工作腔喷液对压缩机性能的影响,国内外学者针对该方面也开展了一定的研究。周雷等[21]建立了喷液单螺杆空气压缩机基元容积内液滴的空间运动学模型,从理论上分析了喷液参数对气液换热的影响。李红旗等[22]通过实验测试了润滑油雾化后单螺杆压缩机的排气温度,验证了润滑油雾化可以有效提高压缩机的性能。Hishiki等[23]开展的相关研究也发现不同压力比工况下,工作腔喷液均可以降低压缩机出口温度。吴修闻等[24]通过研究喷油参数对压缩机性能的影响,得出了不同喷油孔直径下保证喷油呈雾化状态的最小喷油量。林强等[25]对单螺杆压缩机喷油雾化特性进行了理论分析和实验研究,得到了单螺杆压缩机效率随喷油参数的变化规律。王增丽等[26]通过建立工作腔喷液的几何模型,得到任意星轮转角位置处的有效喷液面积,并分析了不同喷液孔初始位置及喷液孔径对有效喷液面积的影响。

以上研究主要针对油润滑单螺杆压缩机工作腔喷液对压缩机性能影响展开,现有关于单螺杆蒸汽压缩机喷液压缩过程的研究较少,且由于水的比热、黏度等物性参数与油有较大的差别。此外,针对液体喷入工作腔后的液滴的弥散分布及成膜特性,还未见研究。因此,有必要针对单螺杆蒸汽压缩机喷液压缩过程工作腔内部水的气液两相流动特性进行研究。本文即基于单螺杆蒸汽压缩机的基本结构和多圆柱复合包络型面啮合副的空间啮合原理和相对运动特征建立了等效矩形槽道模型,研究了变工况喷液压缩过程中喷入液体在工作腔内的弥散分布和成膜特性,以及运动参数对喷入液体流动特性的影响机理。研究结果可为单螺杆蒸汽压缩机喷液参数的设计和优化提供理论指导。

1 基本假设及控制方程

1.1 基本假设

为了简化计算,对整个模拟过程做出以下假设:①忽略流体位能、动能以及流动损失的变化;②控制容积内各流体的温度、压力等分布是均匀的,并且工质的状态参数随螺杆转角呈周期性变化;③液态水的密度为常数;④湿空气中水蒸气始终为饱和状态;⑤液态水以液膜和液滴两种形态存在。

1.2 连续性方程

螺旋槽道中的水蒸气-液滴两相介质在增压流动过程中满足质量守恒方程,选取螺旋槽道内微元流体作为研究对象,流体在运动过程中遵循的连续性方程为

(1)

式中:ρ为密度;t为时间;u、v、w依次是x、y、z方向上速度的矢量分量。

1.3 能量守恒方程

流体的能量守恒方程如下

(2)

(3)

(4)

其中Su、Sv、Sw为动量守恒方程的广义源项,其表达式如下

(5)

(6)

(7)

式中:p为压力;U为流体速度矢量;μ为流体动力黏度;λ为流体第2分子黏度。

1.4 能量守恒方程

流体的动量守恒方程表达式如下

(8)

其中ST为源项,其表达式如下

ST=Sh+Φ

(9)

式中:Sh为流体内热源;Φ为由于黏性作用机械能转换为热能的部分。

1.5 控制方程

综合上述连续性方程、能量守恒方程和动量守恒方程,可得工质在流动过程中的控制方程如下

(10)

式中:Γφ为广义扩散系数;φ为通用求解变量;Sφ为广义源项。

2 仿真模型构建

2.1 三维模型建立

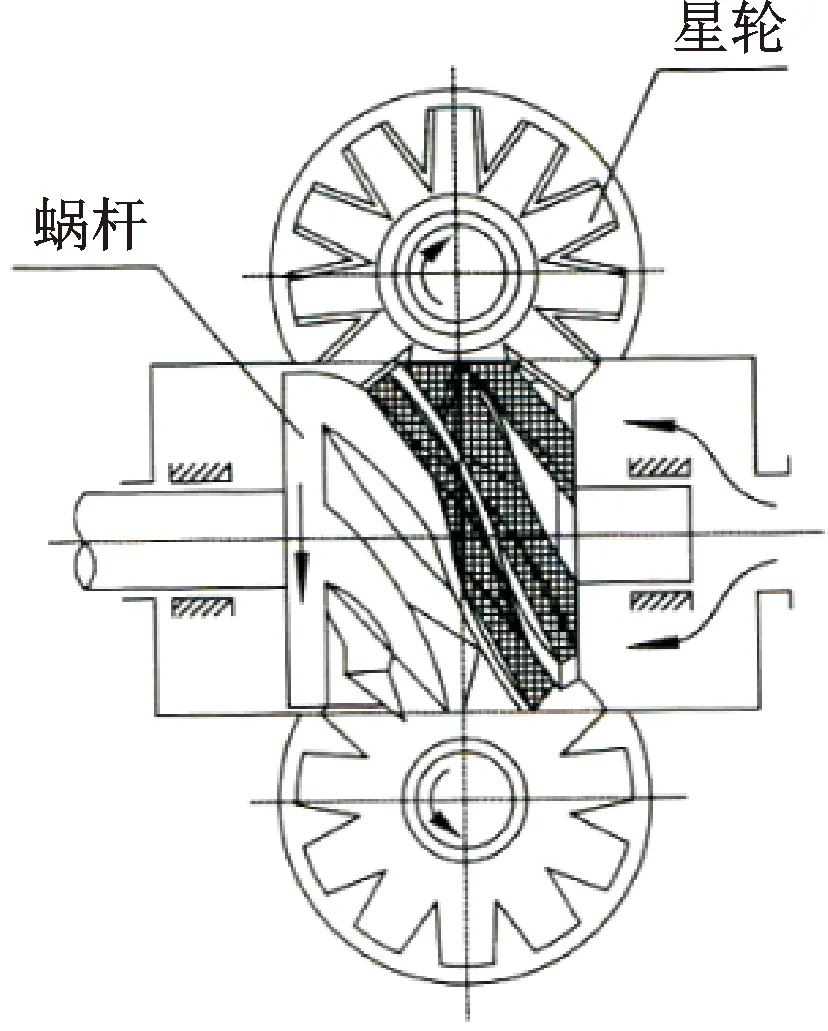

单螺杆压缩机基本结构如图1所示,工作过程中,由星轮齿面、螺杆转子螺槽侧面与机壳内壁面共同组成压缩腔,星轮齿面啮入螺槽过程中工质不断被压缩,待工作腔与排气孔口连通时,压缩过程结束,排气过程开始。

图1 单螺杆压缩机基本结构

由单螺杆压缩机的基本结构特征可知,螺旋槽道的分布具有对称性,在压缩机运行过程中各槽道内部介质增压流动过程可以视为一致。因此,本文研究过程选取其中一条螺旋槽道作为研究对象,利用直接数值建模方法构建单条槽道的三维模型,如图2所示。

图2 螺旋槽道的三维模型

螺旋槽道为三维空间扭曲结构,增压流动模拟计算过程中动网格控制非常复杂。由于螺旋槽道的压缩过程为星轮端面以顺时针扫过整个槽道,该运动形式下喷入液体的运动形态和成膜特性,近似于在矩形槽道自左向右压缩的,故为了简化计算,在对螺旋槽道喷入液体弥散分布及成膜特性初步研究过程中,将该螺旋槽道等效成截面积和流道长度一致的如图3所示的矩形槽道进行分析,矩形槽道侧壁面运动速度等效于星轮齿与螺杆转子相对运动速度的平均值。

图3 矩形槽道模型

2.2 网格划分

通过ICEM软件对模型进行网格划分,经过网格无关性验证,网格数为46 629,网格质量较好,网格划分如图4所示。

图4 矩形槽道网格划分

简化的矩形槽道模型中端面入口为刚体运动壁面;壁面1~4为变形壁面;出口为静止壁面;Fluid为内部水蒸汽流域。运动壁面通过动网格中层铺的方式以恒定速度向静止壁面运动,代表星轮齿面在螺旋槽道内的啮进过程,速度方程以啮合转速为基础通过UDF函数编程进行自定义。

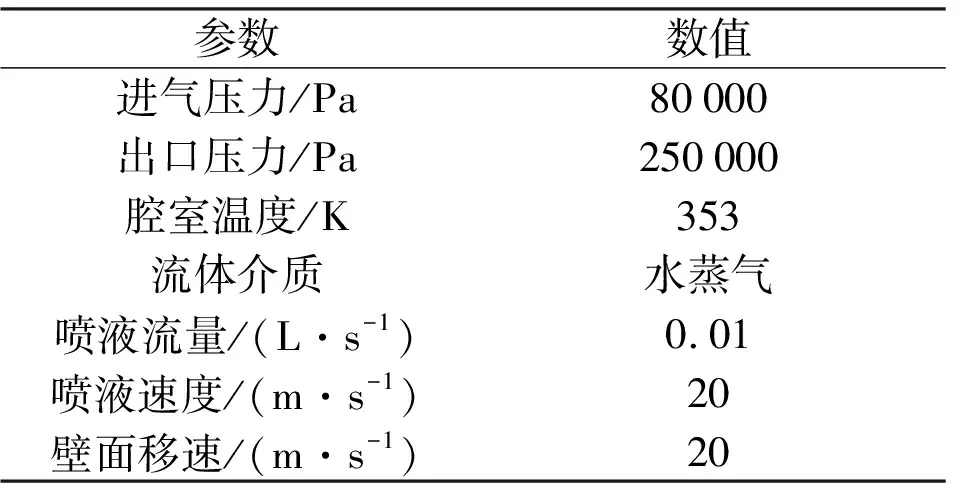

2.3 模型参数设置

喷水过程采用Fluent的淹没射流模块,壁面采用Wall-film类型,喷射源设置在工作腔上表面(Wall2面)。模拟计算过程所用压缩机运行参数及喷液参数见表1。

表1 模拟计算过程所用压缩机运行参数及喷液参数设置

3 结果与讨论

基于上述模型,研究了工作腔内介质吸气压力、腔内初始温度、运动壁面移动速度、喷射源流量、喷液速度等条件对喷液弥散及成膜特性的影响。结果分析中受液面的液膜分布位置均以到运动壁面初始位置的距离描述。

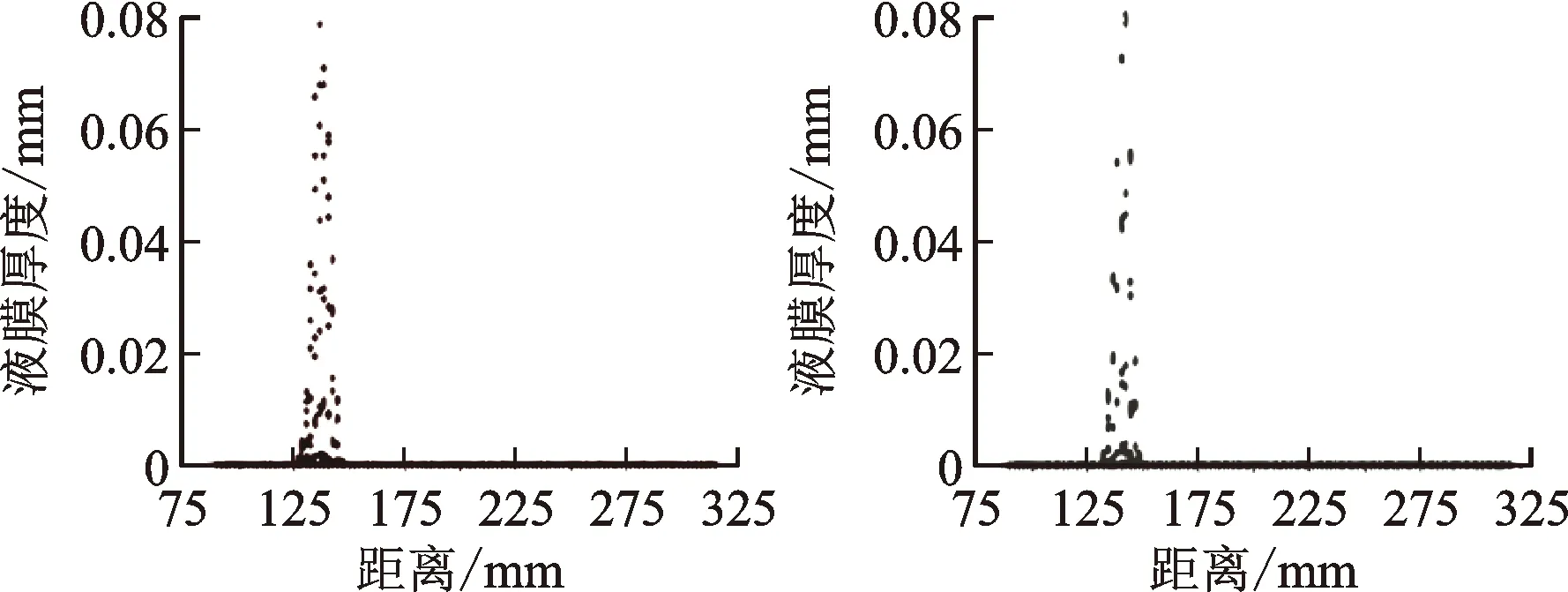

3.1 介质吸气压力影响

高温热泵系统运动过程中,热源温度会影响产生蒸汽的压力,进而影响蒸汽压缩机的吸气压力。本文针对增压槽道分别研究了0.08、0.10、0.15和0.20 MPa 4种工况下内部气液两相介质的流动特性,得到了增压槽道内部喷液成膜的瞬时液膜厚度分布以及受液面液膜平均厚度变化,如图5所示。

(a)0.08 MPa (b)0.10 MPa

由图5可知,由于喷液位置不变,4种工况条件下增压槽道内受液面上的液膜分布范围基本一致,并且液膜厚度最大值在0.08 mm处上下浮动,液膜厚度变化不大。

在压力由0.08 MPa增加到0.20 MPa的过程中,受液面平均液膜厚度持续下降,平均液膜厚度改变了30.3%,由此可知,工作腔内压力的改变可以引起喷液成膜的液膜厚度变化,液膜厚度随着压力的升高而下降。

3.2 介质吸气温度影响

高温热泵系统热源温度的变化同样会引起蒸汽温度的变化,本文针对增压槽道分别计算了吸气温度为80、100、150和200℃ 4个工况下内部水的气液两相的流动特性,得到的喷液成膜的瞬时液膜厚度分布以及受液面液膜平均厚度变化,如图6所示。

(a)80℃ (b)100℃

由图6可知,4种工况条件下,增压槽道内受液面上液膜分布范围也基本一致,液膜厚度峰值同样也在0.08 mm处上下浮动。

在吸气温度由80℃增加到200℃的过程中,受液面平均液膜厚度处于波动状态,但波动范围最大仅为0.000 16 mm,平均液膜厚度波动幅度仅为8.3%,可以得出腔内吸气温度的改变对受液面的液膜厚度影响较小。

二是在合同履行过程中对具体行政行为不服的救济方式。在合同履行过程中,出让人依据相关行政法的规定实施查封、扣押等强制措施以及行政处罚时,因出让人实施的行政行为,受让人认为合法权益受到侵害时可以通过行政复议、行政诉讼的方式进行救济。

3.3 运动壁面移动速度影响

简化模型中的运动壁面为星轮齿和螺杆螺槽啮合面的等效,其运动速度的大小可由螺杆转子转速和星轮转速通过内啮合关系确定。槽道内部介质的流速与运动壁面速度密切相关,针对增压槽道分别研究了10、20、30和40 m/s 4个工况下内部两相介质的流动特性,求解得到了喷液成膜的瞬时液膜厚度分布以及受液面液膜平均厚度变化,如图7所示。

(a)10 m/s (b)20 m/s

由图7可知,4种工况条件下,受液面上的液膜主要分布范围随着壁面运动速度的增加而逐渐减小,并且瞬时液膜厚度最大值随着运动壁面移动速度的增加而降低。当运动壁面速度达到40 m/s时,由于移动速度过快,运动壁面越过喷射孔时,喷射的流体还未到达受液面,受液面上液膜厚度为0 mm。在运动壁面移动速度由10 m/s增加到40 m/s的过程中,受液面平均液膜厚度由0.011 2 mm不断减小到0 mm。

除压缩机基本工作参数影响外,喷液参数对工作腔内气液两相介质的流动过程也存在较大影响。鉴于此本文还分析了喷液流量和喷射速度对液滴弥散和成膜特性的影响。

3.4 喷液流量影响

改变增压槽道内部的喷液流量,分别研究了喷液流量为0.01、0.03、0.05和0.07 kg/s 4个工况下的喷液成膜特性,得到的瞬时液膜厚度分布以及受液面液膜平均厚度变化,如图8所示。

(a)0.01 kg/s (b)0.03 kg/s

由图8可知,随着喷液量的增加,受液面上的液膜主要分布范围基本一致,但瞬时液膜厚度峰值和平均液膜厚度值会随着喷射流量的增加而增加。

喷射流量由0.01 kg/s增加到0.07 kg/s的过程中,受液面液膜平均厚度增加了830.7%。由此可知喷射流量的改变对受液面的液膜厚度影响较大,并随着喷射流量的增加,液膜厚度不断上升。

3.5 喷射速度影响

改变工作腔喷液的喷射速度,模拟分析了喷射速度为10、20、30和40 m/s 4个工况下增压槽道内部介质的流动特性,计算所得瞬时液膜厚度分布以及受液面液膜平均厚度变化,如图9所示。

(a)10 m/s (b)20 m/s

由图9可知,在喷射速度较大时,受液面上的液膜主要分布范围几乎不随喷射速度增大而改变,但液膜厚度最大值会随喷射速度增加不断减小。当喷射速度较小时,受液面上液膜厚度分布为0 mm,由于喷射速度过小,当运动壁面越过喷射口时,喷射的流体还未到达受液面。

在喷射速度由10 m/s增大到40 m/s的过程中,受液面平均液膜厚度由0 mm上升到0.003 87 mm,可得喷射速度对受液面的液膜厚度影响较小。

4 结 论

本文基于单螺杆蒸汽压缩机基本结构和多圆柱复合包络啮合副型面特征,建立了螺旋增压槽道简化模型,并据此构建了喷液成膜特性的数值计算模型,研究了不同压缩机工况参数及喷液参数对增压槽道内喷液成膜特性的影响,得到以下结论。

(1)压缩机工况参数对喷液成膜特性具有较大的影响,喷液位置不变的情况下,增压槽道内受液面上的液膜分布范围主要受壁面运动速度(啮合运动相对速度)以及喷液质量流量的影响。壁面运动速度从10 m/s增大到40 m/s的过程中,受液面平均液膜厚度自0.011 2 mm不断减小,壁面移动速度过快,会造成受液面无液膜分布的现象;喷液质量流量由0.01 kg/s增大到0.07 kg/s的过程中,受液面液膜平均厚度增加了830.7%。

(2)喷射速度改变对工作腔内喷入液体的弥散特性及其成膜特性的影响较小。喷射速度过小,会造成受液面无液膜分布的现象,喷射速度在10 m/s增加到40 m/s的过程中,液膜厚度变化量是壁面移动速度影响的1/4。

(3)工作腔内介质温度和压力的改变会引起液膜平均厚度的波动,但波动幅度极小,介质温度和压力变化引起的液膜平均厚度变化是壁面移动速度引起变化的1/70以及1/30。