基于双励磁场的管道应力内检测工程应用研究*

2023-06-15田野罗宁陈翠翠李坤陈海燕

田野 罗宁 陈翠翠 李坤 陈海燕

(1. 管网集团(新疆) 联合管道有限责任公司 2. 沈阳工业大学信息科学与工程学院)

0 引 言

长输管道是石油及天然气的主要运输方式, 为了保证油气运输的高效、 安全, 定期对长时间运行的管线进行检测及安全维护是管道运营的关键[1-3]。 管道检测行业发展的初期是为了发现管道的体积损伤位置。 由于管道深埋于地下且距离长达上百千米, 传统的表面检测方法只适合检测小型零件, 漏磁内检测技术成为长输油气管道检测的主流技术[4]。 经过几十年的发展, 漏磁检测技术也从早期的轴向励磁检测发展出周向励磁检测以及全方位检测[5-9]。 油气管道内检测器的进步与发展和管道检测的需求息息相关, 轴向励磁对周向范围较小的缺陷识别较为困难, 由此发展出了周向励磁漏磁内检测器, 为了更全面地识别各种形状的体积缺陷发展出了全方位励磁漏磁内检测器。 随着检测人员总结过往的管道安全事故原因, 人们发现单纯的体积缺陷检测无法满足对管道失效的预防要求, 管道在失效前往往经历局部的应力集中变化[10]。 因此,如果可以监测到管道实时的应力异常情况就可以针对性地做到管道安全事故的预防, 提高管道运营的安全性及经济性。

应力检测在其他行业早已被重视与研究, 如飞机零部件的检测, 桥梁钢筋、 钢丝绳的应力分布检测等等。 在这些检测项目当中, 超声法、 射线法经常被采用[11-13], 也发展出了各自行之有效的检测标准。 但是只适用于较小的或裸露的零部件, 无法应用到长输油气管道应力检测当中。 俄罗斯学者杜波夫提出了磁记忆检测方法用来检测管道应力分布, 国内也有相应的磁记忆磁检测器应用于管线检测当中[14-17]。 但是, 磁记忆检测在地磁场条件下进行, 磁场强度微弱不易识别, 励磁场不稳定也会导致检测结果具有较大的不确定性, 国内至今仍无法对磁记忆应力内检测方法做出有效的归纳并形成切实有效的标准[18-21]。 如何有效地检测管道异常应力, 形成稳定的可重复的检测结果是当前检测人员关注的重点问题[22]。 一套可以应用于实际检测长输油气管道应力内检测的设备具有重要的研制意义。

笔者提出了一套可以应用于长输油气管道的应力内检测设备结构及检测方法, 通过原理介绍及工程试验验证为后续的管道应力内检测设备发展提供参考。

1 结构及原理

1.1 设备结构

检测器由2 节构成, 前后采用万向节相连, 其连接方式与全方位漏磁内检测器相同, 保证其在管道内部弯头处的通过能力大于2.5 倍的管径。 前一节为漏磁内检测器, 对管壁采取饱和磁化时进行缺陷检测; 后一节为弱磁内检测器, 励磁强度低于管材磁化曲线的近饱和磁化强度, 用于应力检测。 2节检测器励磁方向均为轴向励磁。 多年的漏磁检测结果证实, 该结构在管道内检测时仍然能够保证平稳、 安全运行。

检测器探头均采用高清晰度、 高灵敏度探头,精度可达nT 级, 量程适用于励磁强度。 2 节检测器具有相同的速度与里程信息, 因此可以得到管道上同一里程同一钟点在不同磁场下的信号特征, 用于管壁损伤的判读识别。

2 节检测器的磁钢架构如图1 所示。 漏磁检测节的磁钢A 沿径向向管壁产生磁通, 磁钢B 沿径向从管壁吸收磁通, 依靠轭铁及钢刷与管壁形成闭合磁路, 探头在磁钢A、 B 的中间位置进行泄漏磁场的检测。 弱磁检测节的磁钢C 沿径向从管壁吸收磁通, 磁钢D 沿径向向管壁产生磁通, 漏磁节及弱磁节对管壁的励磁磁通方向相反。

图1 磁钢架构及磁通导向图Fig.1 Magnetic steel architecture and diagram of the magnetic flux direction

管壁的磁化过程如图2 所示。 首先从原点或是接近原点位置的初始磁化位置在漏磁场下进行磁化, 磁特性达到A点位置, 漏磁节离开后, 管壁受剩磁场影响,磁特性退回到B点,若此时弱磁节施加相同方向的正向励磁磁场, 管壁磁特性沿B到A的曲线进行磁化。 由图2 可知, 弱磁下磁特性变化梯度较小。 若弱磁节施加的励磁方向与强磁节相反, 假设强磁节沿反方向励磁, 退磁后其剩磁点为C, 弱磁节导致的磁特性曲线为C-D-A曲线,磁特性变化梯度远大于前后2 节同方向励磁之时,其受应力影响导致的磁特性变化更为明显, 易于检测器的识别。

图2 管壁磁化过程示意图Fig.2 Schematic diagram of the magnetization process of the pipe wall

2 节检测器的探头均沿周向排列, 保证管道的周向上每间隔3~4 mm 就有1 条检测通道, 每一条通道能够分别检测该路径上的管道轴向、 周向及径向的三轴数据。 根据检测的管道直径不同, 探头数量进行相应调整。 探头采集数据通过数据线接入机芯组件, 组件包含大容量的存储设施, 保证长距离管线在线检测数据的完整。

1.2 检测原理

根据Jiles 与Atherton 建立的J-A 理论模型[23],磁化强度与外磁场的关系为:

式中:M为磁化强度, A/m;H为外磁场强度,A/m;Man为非磁滞磁化强度, A/m;Ms为材料饱和磁化强度, A/m;a为磁化曲线形状系数, A/m;k为材料的钉扎系数, 无量纲;δ为磁场方向系数,δ= ±1;c为可逆磁化系数, 无量纲;r1、r′1、r2、r′2均为常数, 与材料有关;μ0为真空磁导率, H/m;σ为应力大小, Pa。

各参数取值如下[24]:a=1 000 A/m,c=0.15,r1=7×10-18m2/A2,r′1=-1×10-25m2/ (A2·Pa),r2=-3.3×10-30m4/A4,r′2=2.1×10-38m4/ (A4·Pa),k=1,δ=1,μ0=4π×10-7H/m,Ms=1.85×106A/m。 计算不同强度应力管壁的磁化曲线, 如图3 所示。

图3 不同应力管壁磁化曲线Fig.3 Pipe wall magnetization curves with different stresses

由图3 可以看出, 当外磁场强度从0 增大到10 kA/m 的过程中, 300 MPa 应力下的管壁磁化强度增长梯度高于500 MPa 应力下的管壁, 在10 kA/m 左右, 300 MPa 下的管壁磁化强度为135 083 A/m, 500 MPa 下的管壁磁化强度为100 018 A/m,相差35 075 A/m, 具有较高的区分度, 2 种应力磁化强度的差值与外磁场强度的比值约为3.5。 当外磁场强度从10 kA/m 增大到20 kA/m 的过程中,不同应力下的磁化强度差值逐渐减小, 在20 kA/m时300 MPa 应力的管壁磁化强度为155 993 kA/m,500 MPa 应力的管壁磁化强度为147 347 kA/m, 相差8 646 A/m, 与外磁场强度的比值约为0.43。 随外磁场变化, 不同应力导致的磁化强度差值与应力识别能力变化图如图4 所示。 定义应力识别率为应力差值下磁化强度差值与外磁场强度的比值。

图4 应力识别率图Fig.4 Stress detection capacity

由图4 可知, 随着外磁场强度的增大, 磁化强度差值先增大后减小随后趋于稳定, 说明应力导致的磁场变化呈先增大后减小趋势, 存在一个适宜的外磁场强度作为该应力差值的最佳识别磁场。 应力识别率呈逐渐减小趋势随后趋于稳定, 在10 kA/m前下降趋势明显, 说明在较低的磁场强度下应力导致的磁化强度变化越明显, 易于应力的识别。 但是, 磁场强度越低意味着抗干扰能力低, 容易受环境影响, 导致检测结果的准确性降低。 强磁作用下, 应力导致的磁化强度变化趋于平稳, 无法根据磁化强度变化去评估应力强度的大小。

综上分析, 利用不同励磁强度对管壁进行磁化检测时, 低磁化水平可以有效地检测应力导致的磁信号变化, 最佳检测的磁场强度在5 ~10 kA/m。高磁化水平用于检测管道的体积损伤缺陷。

2 可行性试验验证

2.1 试验方法

采用管道加压方式进行可行性试验验证, 制作小型强弱磁双场内检测器, 如图5 所示。

图5 简易双场内检测器Fig.5 A simple dual-magnetic-field internal detector

与实际应用的检测器区别在于机芯裸露在外,放置于励磁节后方用于记录实时数据。 但是由于励磁强度远高于地磁场强度, 所以抗干扰能力强于磁记忆检测方法, 机芯组件对检测信号的影响可以忽略不计。

选取经过强磁拖拉过的直径273 mm 样管, 保证样管通体的剩磁强度稳定, 进行密闭处理后试压至6 MPa 后泄压, 排除管道初始残余应力的不均匀分布对检测的干扰。 将内检测器放置于管道内,开启设备, 将管道进行密封处理, 对管道进行加压试验, 记录压力导致的管壁应力变化引起的强弱磁节检测器磁信号变化。 加压过程如下: 从0 开始加压至6 MPa 保持, 随后逐渐降低至4 MPa、 2 MPa保持, 直至降到0。

2.2 试验结果分析

检测结果如图6 所示。 强磁下, 管道压力变化对漏磁信号的数值影响很小, 加压值2、 4、 6 MPa时, 信号波动范围均在1 240 ~1 270 之间。 弱磁下, 管道压力变化对信号的数值有影响, 加压值2、 4、 6 MPa 时, 信号波动范围分别为37 ~44,24~44, 0~20 之间, 区分度较为明显。

图6 检测结果曲线Fig.6 Detection results

加压试验采用与强弱磁内检测器相同的检测器探头, 该试验测试了强弱磁内检测器的探头性能。由试验结果可知, 随着管道压力的增加, 强弱磁节的探头运行良好, 可以适应压力变化引起的管道表面应力变化, 弱磁节的探头分辨率完全能够识别应力变化。

3 工程应用试验及验证

3.1 工程应用介绍

选取西气东输二线的一段天然气管线, 管线直径为1 219 mm, 全长137 km, 管道材质为X80 钢材, 管道由螺旋焊缝管与直焊缝管组成, 输送温度为常温。

整个内检测过程共历时15 h 39 min, 平均速度2.43 m/s, 内检测器外观完好, 无机械损伤, 未缺少任何组件。 检测器速度达到了检测器的最佳检测运行速度要求。

通过检测数据的分析, 本段管线的环焊缝、 阀门、 三通、 法兰及弯头数量与业主提供的管道基础特征数量相符, 无错检漏检产生, 里程数据与管线总里程相符无偏差。

3.2 检测数据统计分析

通过对比强磁节与弱磁节的信号特征, 按信号异常进行区分, 将所有异常信号类型分为3 类: 第一类为强磁节与弱磁节均存在异常信号, 共存在109 处; 第二类为强磁节无异常信号, 弱磁节存在异常信号, 共存在5 处; 第三类为强磁节有异常信号, 弱磁节无异常信号, 共检测到2 561 处。 各信号特征图例如图7 所示。

图7 信号特征图例Fig.7 Example of signal characteristics

理论分析认为: 第一类信号为管壁上存在体积缺陷, 且在体积缺陷处存在一定程度的应力异常,应力没有随着管壁的腐蚀而分散掉; 第二类信号为管壁上存在应力集中区, 无体积缺陷; 第三类信号为管壁上的金属腐蚀, 无应力异常, 说明在腐蚀过程中, 应力随着管道的加压分散掉而未形成集中区。

3.3 检测结果开挖验证

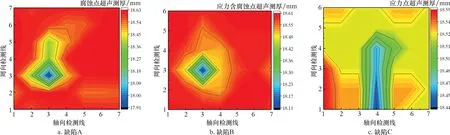

针对上节所述3 种缺陷类型, 选取相应的典型开挖点进行开挖验证。 通过强弱磁数据的对比, 选取开挖点处的信号如图8 所示。 图8 中: A 缺陷为强磁有信号, 弱磁无信号; B 缺陷为强磁、 弱磁均有信号; C 为强磁无信号, 弱磁有信号。

图8 开挖点强弱磁信号对比图Fig.8 Comparison of signals at the cut-out between high-intensity and low-intensity magnetic fields

其中, 对内部金属损失缺陷, 采用超声波测厚仪进行测厚。 采用磁记忆检测设备、 矫顽力检测设备对相应位置进行应力检测。 应力检测设备如图9所示。

图9 应力检测设备Fig.9 Device for stress verification

验证时, 首先对管壁进行开挖定位, 去掉管壁的防腐层后, 对定位点周围进行应力验证。 以缺陷定位点为中心绘制8×8 的网格, 网格大小为15 mm×15 mm 的正方形, 分别检测各点的矫顽力, 绘制矫顽力强度等高图, 如图10 所示。

图10 矫顽力数据等高图Fig.10 Contour of coercivity

由矫顽力数据可知: 缺陷A 外部无损伤, 其矫顽力数据无明显变化, 可知缺陷A 周围无应力集中现象; 缺陷B 外部无损伤, 其矫顽力数据在缺陷定位点处存在较大的应力集中, 其矫顽力值比管道平均应力对应的矫顽力值高0.5 A/cm; 缺陷C 外部无损伤, 其矫顽力数据在缺陷定位点处存在较大的应力集中, 其矫顽力值比管道平均应力对应的矫顽力值高0.5 A/cm。 综上所述, 缺陷A 处无应力集中, 缺陷B 及C 均检测到一定程度的应力集中, 与内检测结果相符。

过缺陷A、 B、 C 定位点分别选取轴向及周向检测线进行磁记忆检测, 结果如图11 所示。

图11 磁记忆检测图Fig.11 Results of magnetic memory detection

由磁记忆检测数据可知: 缺陷A 处无明显峰值及剧烈梯度变化, 故缺陷A 处无应力集中现象;缺陷B 轴向检测线两侧存在峰值及梯度变化, 周向检测线靠近中心两边存在峰值及梯度变化, 说明缺陷B 处四周存在应力集中点, 应力集中点围成的范围与矫顽力数据变化范围相近; 缺陷C 处的轴向及周向检测线在中心位置存在峰值及梯度变化, 说明缺陷C 中心处存在应力集中现象。 由检测结果可知, 磁记忆检测结果与矫顽力检测结果及内检测结果一致。

为了进行超声检测, 需要对管壁进行打磨处理, 打磨后缺陷矫顽力数据测量如图12 所示。 由打磨后的矫顽力数据可知: 缺陷A 存在1 处矫顽力突变值, 其余位置无明显变化; 缺陷B、 C 中心处依然能检测到矫顽力变化区域。 这说明管壁打磨前后不影响矫顽力数据的测量。

图12 打磨后缺陷矫顽力数据等高图Fig.12 Contour of coercivity after polishing

打磨后磁记忆数据测量如图13 所示。 由图13可知, 无论是轴向数据还是周向检测, 检测曲线出现不规则波动, 无法看出是否存在应力集中现象。分析原因为, 磁记忆数据检测的是管壁表面的磁场分布, 由于管壁打磨导致的管壁表面应力重新分布且分布不均匀导致表面磁场重新分布, 无法检测出原始的管壁应力状态。 因此磁记忆检测不适宜在打磨后进行验证。

图13 打磨后磁记忆检测图Fig.13 Results of magnetic memory detection after polishing

对3 处缺陷进行超声测厚, 测厚结果等高线如图14 所示。

图14 打磨后缺陷超声测厚数据等高图Fig.14 Contour of ultrasonic thickness measurements of defects after polishing

由图14 可知, 缺陷A 及缺陷B 处检测到明显的壁厚差异, 最大值达到0.8 mm, 说明存在腐蚀伤, 缺陷C 处未检测到明显壁厚差异, 最大值为0.1 mm, 无体积缺陷。

综上所述, 利用矫顽力及磁记忆应力检测方法说明了强弱磁双场应力检测可以检测到管壁上的应力集中, 且能够通过漏磁检测方法得到损伤位置是否存在缺陷含应力集中的复合损伤, 利用一次检测能够同时得到管道上的体积缺陷损伤信息及应力损伤信息。

4 结 论

本文介绍了双励磁场内检测器的结构及应力检测原理, 描述了其在长输油气管道在线内检测上的可行性, 通过试验验证了检测器对应力的识别能力, 选取了一段西二线直径1 219 mm 输气管线进行了实际应用, 通过开挖验证的方法证明了检测结果的有效性, 为双励磁场内检测器的实际应用提供了参考。 得到以下结论:

(1) 基于应力对管材磁化曲线的影响关系可以利用弱励磁场进行应力检测, 弱磁节与漏磁节的磁化方向相反, 既排除了剩磁干扰也减弱了环境因素影响。

(2) 采用双励磁场内检测器进行管道检测能进行应力和体积损伤的同时检测, 除管道基础特征外, 检测信号分为3 类: 第1 类信号为管壁上存在体积缺陷, 且在体积缺陷周围存在一定程度的应力异常, 应力没有随着管壁的腐蚀而分散掉, 信号特征为强弱磁节在同一位置均能检测到异常信号; 第2 类信号为管壁上存在应力集中区, 无体积缺陷,信号特征为同一位置强磁节无信号, 弱磁节有异常信号; 第3 类信号为管壁上的金属腐蚀, 无应力异常, 说明在腐蚀过程中, 应力随着管道的加压分散掉而未形成集中区, 信号特征为同一位置弱磁节无信号, 强磁节有异常信号。

(3) 进行管道的应力开挖验证时, 矫顽力检测结果在防腐层剥除后管壁打磨前后与双励磁场内检测结果有较高的一致性。 磁记忆检测在防腐层剥除后管壁打磨前与双励磁场内检测器结果有较好的一致性, 管壁打磨后不适宜进行磁记忆检测。