螺旋屈曲状态下连续管冲蚀因素分析*

2023-06-15曹银萍陈泽田窦益华郑杰康钊飞

曹银萍 陈泽田 窦益华 郑杰 康钊飞

(西安石油大学机械工程学院)

0 引 言

在连续管下放过程中, 由于环空间隙的存在,连续管在井中会产发屈曲螺旋, 而连续管的屈曲螺旋会增加连续管的冲蚀磨损, 从而加快其失效。 目前, 针对冲蚀磨损问题, 主要是含砂流体对弯管和直管的冲蚀磨损, 一般采用数值模拟[1-4]和冲蚀试验[5-6]来进行分析。 周大鹏等[7]通过CFD-DEM 耦合并引入Archard wear 模型, 对几形管内气固两相流的冲蚀过程进行数值模拟, 预测了颗粒运动状态和最易发生冲蚀磨损的区域, 研究了颗粒形状、 颗粒粒径等对管件内壁冲蚀磨损的影响。 柏晓涅等[8]基于冲蚀磨损理论, 研究了压裂头内部液固两相流特征及流速、 颗粒质量流量、 颗粒直径和流道结构对最大冲蚀率的影响规律。 赵签等[9]针对连续管反循环冲砂解堵过程中颗粒对管壁造成的磨损问题, 采用欧拉-欧拉两相流模型, 选择了新的磨损模型, 并编写对应的用户自定义函数接口程序, 对水平井斜井段两相流进行了数值计算, 研究了不同颗粒体积分数、 流体流速、 颗粒大小及流体黏度时液固两相流对壁面磨损的影响规律。 前期的研究都是基于单个弯管以及直管分析影响冲蚀现象的主要因素, 而针对螺旋屈曲状态下的连续管的冲蚀磨损特性研究依然较为缺乏。 为此, 笔者基于流体动力学理论以及固液两相流理论[10], 采用失重法进行冲蚀试验, 从而建立CFD 软件计算仿真模型; 采用控制变量法模拟不同因素的螺旋屈曲下的连续管的冲蚀速率; 通过试验为模拟仿真提供数据支撑, 保证模拟仿真的准确度; 再采用灰色关联分析法得到影响连续管冲蚀的主要因素, 并且为连续管的冲蚀防护提供一定的理论支持。

1 连续管冲蚀速率试验研究

由于连续管作业中携砂液对管壁物理切削冲蚀, 造成管壁减薄, 可能引起连续管断裂的安全隐患。 本节利用室内液固两相冲蚀试验, 测量流量、角度变化对连续管冲蚀速率的影响, 以期为连续管冲蚀模拟仿真和使用寿命计算提供参考。

1.1 试验原理与步骤

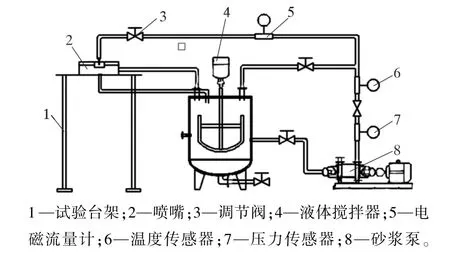

冲蚀试验基于自制的喷射式冲蚀试验台进行,图1 是冲蚀试验装置示意图[11]。

图1 冲蚀试验装置示意图Fig.1 Schematic diagram of the erosion test device

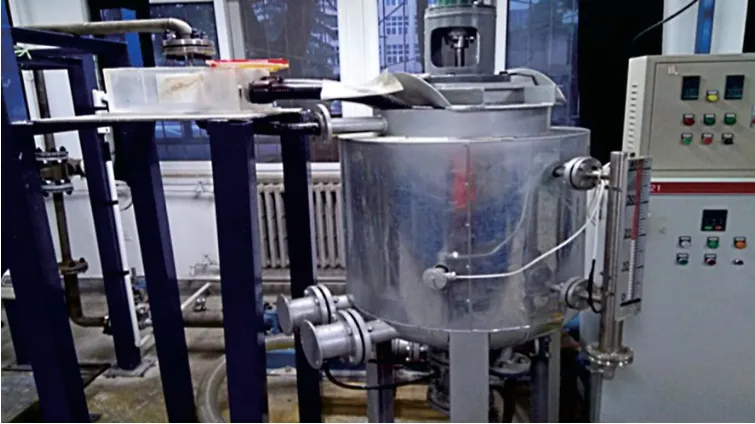

由图1 可知, 冲蚀试验装置主要包括流量控制系统、 搅拌系统、 喷射室等。 图2 为该冲蚀试验装置实物图[11]。 试验前对所有试样进行编号处理,分别称重, 并将试样在试样夹具中固定好, 调整试样位置。 将配好的体积分数0.2% 羟丙基瓜尔胶溶液倒入混砂桶, 先开启砂浆泵, 调节变频器控制泵转速; 然后均匀加入砂粒, 缓慢调节变频器使流速达到设定值; 试验完成后取下试样, 对试验样品处理称重。 连续重复多次试验得到最准确结果。

图2 冲蚀试验装置实物图Fig.2 Photo of the erosion test device

1.2 试验结果分析

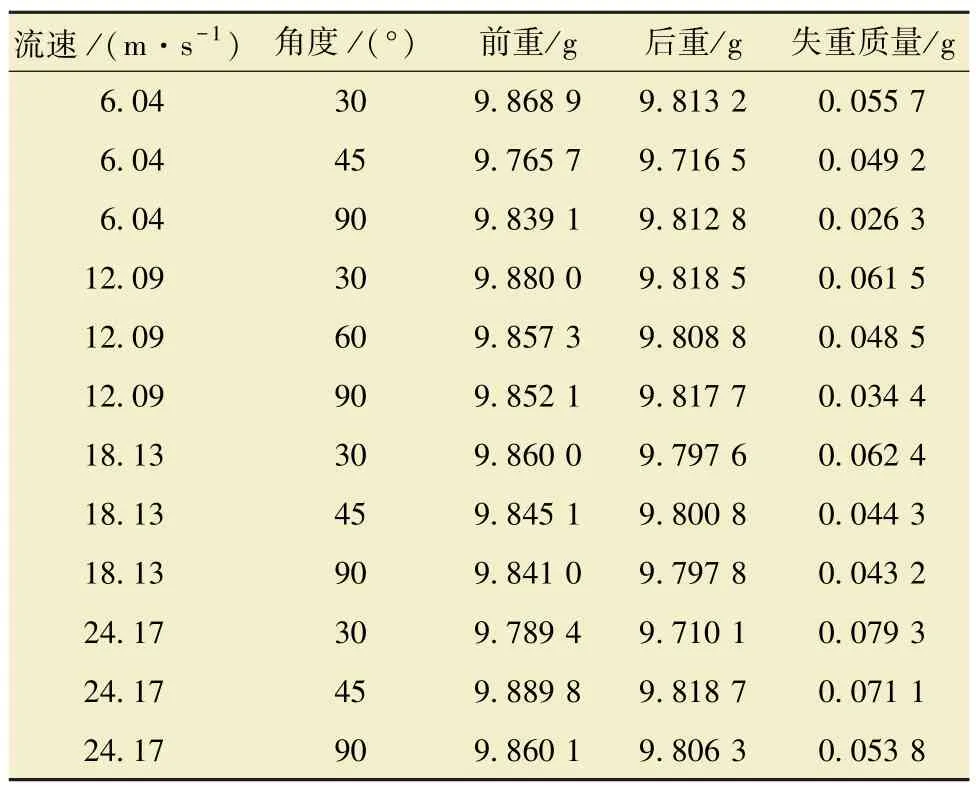

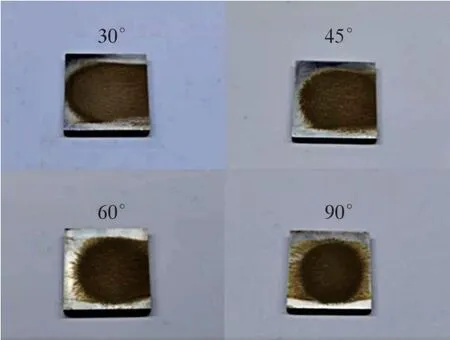

本试验选用连续管(CT110) 为试验样本, 分别以6.04、 12.09、 18.13 和24.17 m/s 的入射速度对连续管内壁进行冲蚀试验, 砂浓度45 kg/m3,砂粒直径30 ~60 目之间, 射流喷射角度为30°、45°、 60°和90°。 冲蚀部分样貌截取方形图 (20 mm×20 mm)。 试样如图3 所示, 冲蚀实测数据如表1 所示。

表1 连续管试样冲蚀失重情况Table 1 Mass loss of eroded CT specimens

图3 连续管(CT110) 试样冲蚀形貌Fig.3 Erosion morphology of CT specimens (CT110)

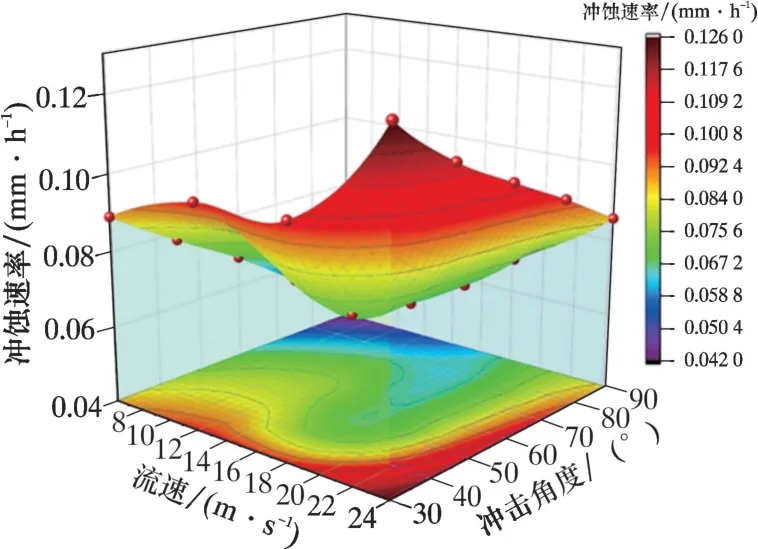

根据表1 所示连续管试样冲蚀失重的情况可知, 当流速一定时, 随着冲击角度的逐渐增大, 连续管的失重质量先增大后逐渐减小, 故冲蚀速率先增大后减小; 当冲击角度一定时, 随着流速的增大, 连续管试样的冲蚀失重质量逐渐增大, 冲蚀速率也逐渐增大。 根据计算, 冲蚀速率随流速的增大而增大, 且在30°冲蚀角附近时材料的冲蚀速率最大。 通过数据拟合, 得到连续管冲蚀速率随流速以及冲击角度的变化情况, 如图4 所示。

图4 连续管冲蚀速率随流速以及冲击角度的变化Fig.4 CT erosion rate vs. flow velocity and impact angle

2 连续管螺旋屈曲状态下冲蚀速率仿真分析

由于固体砂粒的浓度小, 对连续管冲蚀的仿真分析可采用Fluent DPM 的侵蚀模块, 并且该Fluent模块在石油工程中应用广泛。 根据单个颗粒冲蚀目标的累计质量损失计算冲蚀速率, 其表达式为[8]:

式中:Rerosion表示连续管冲蚀速率,kg/(m2·s) ;nparticles为单位时间内冲击壁面的砾石颗粒数量,s-1; f (d) 为相对冲能速率, m/s;mp为砂粒的质量流量, kg/s;C(dp) 为与砂粒直径相关的函数,m;up为冲击速率, m/s;b(up) 表示与砂粒速度相关指数, 无量纲;Aface表示被冲蚀表面面积, m2。

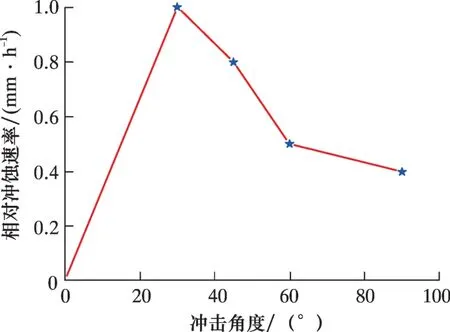

根据上述试验研究所得连续管的冲蚀速率随冲击角度的关系(见图4), 可确定相对冲蚀速率f(α) 与冲击角度α的关系如图5 所示。 根据文献[12 ] ~ [14 ], 当冲击速率up在 330 m/s 范围以内变化时, 速度函数b(up) 为一定范围内的常量, 仅与材料有关[12-14]; 由图5 所描述的连续管材料的冲蚀速率在6 ~25 m/s 的变化关系可确定b(up)=2.6, 颗粒直径函数C(dp) 采用试验[15]所得的值为1.8×10-9m。

图5 标准化后相对冲蚀速率 f(α) 与冲击角度α 的关系Fig.5 Normalized relative erosion rate f(α)vs. impact angle α

2.1 屈曲螺距对连续管冲蚀速率的影响

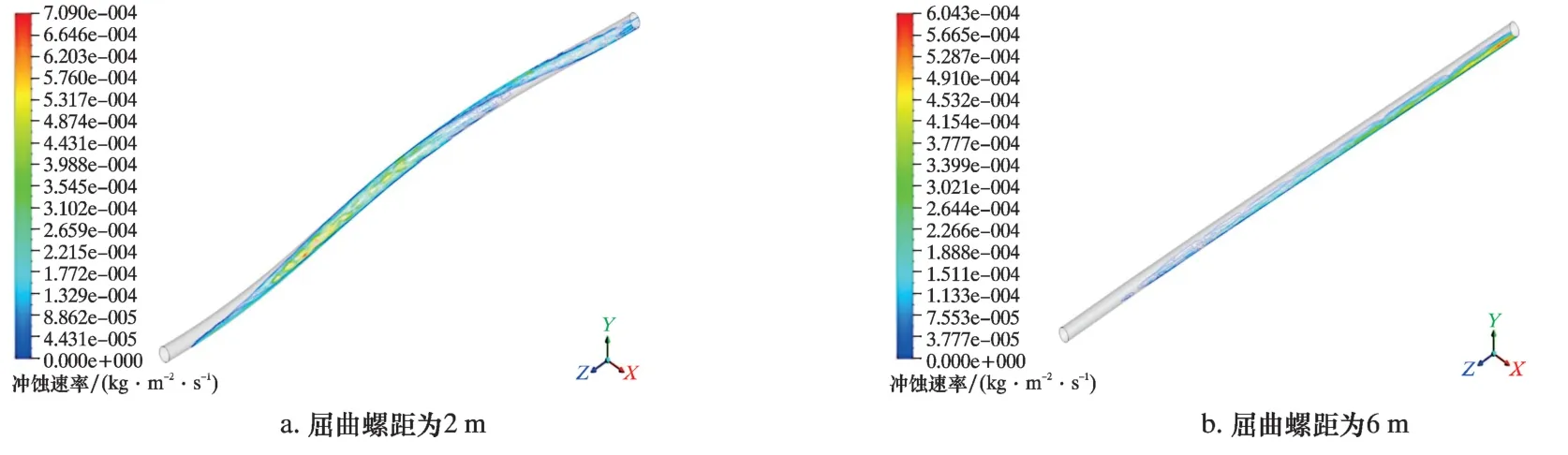

当连续管流量、 砂比、 粒径等因素为定值时,研究连续管屈曲螺距的改变对冲蚀产生的影响, 此时其冲蚀云图如图6 所示。 由图6 可见, 随着屈曲螺距的增大, 冲蚀速率呈递减趋势。 连续管内壁冲蚀如图7 所示。

图6 不同屈曲螺距下连续管内壁冲蚀分布云图Fig. 6 Contours of CT inner wall erosion with different buckling pitches

图7 连续管内壁冲蚀分布散点图Fig.7 Scatter plots of CT inner wall erosion

由图7 可见, 螺距为2 m 的连续管内壁冲蚀速率相对于6 m 螺距更为平均, 随轴向位置变化更为明显。 这说明螺距减小会使颗粒在管内分散更为均匀, 与壁面接触面积更为平均。 而螺距增加造成管内旋流减少, 降低了流体切向速度, 进而使更多的颗粒发生沉积现象, 增加了冲蚀的不均匀性。

2.2 管内流量对连续管冲蚀速率的影响

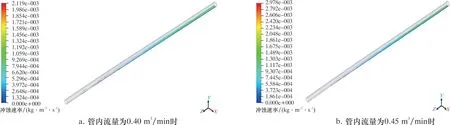

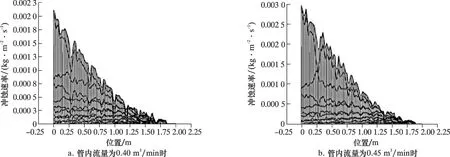

当连续管屈曲螺距和颗粒粒径不变时, 研究连续管的流量对冲蚀的影响。 连续管屈曲螺距为6 m时连续管的冲蚀云图如图8 所示。 由图8 可知, 当颗粒粒径和连续管屈曲螺距等相关因素保持不变时, 如果连续管内流量呈增大的趋势, 则冲蚀速率也不断增大。 反之, 如果减小流量, 会使得冲蚀速率减小。 当连续管的屈曲螺距不变时, 随着连续管的管内流量的增大, 连续管内壁的冲蚀均匀程度大体不变, 其冲蚀情况如图9 所示。

图8 不同流量下连续管内壁冲蚀分布云图Fig.8 Contours of CT inner wall erosion at different flow rates

图9 连续管内壁冲蚀分布散点图Fig.9 Scatter plots of CT inner wall erosion

2.3 颗粒粒径对连续管冲蚀速率的影响

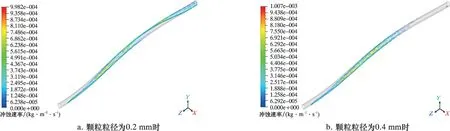

当连续管屈曲螺距为2 m, 管内流量为0.45 m3/min 时, 研究颗粒粒径对冲蚀的影响。 此时其冲蚀云图如图10 所示。 对冲蚀速度的分析和计算可得, 当连续管屈曲螺距和管内流量等相关因素都保持不变时, 随着颗粒粒径的不断增大, 连续管内壁的最大冲蚀率反而降低, 且冲蚀分布也越均匀,如图11 所示。

图10 不同颗粒粒径时连续管内壁的冲蚀分布云图Fig.10 Contours of CT inner wall erosion with different particle sizes

图11 连续管内壁冲蚀分布散点图Fig.11 Scatter plots of CT inner wall erosion

2.4 不同屈曲螺距下连续管的冲蚀速率影响因素分析

通过仿真分析, 得到了ø44.45 mm 的连续管在不同屈曲螺距(2、 4 和6 m) 下的冲蚀速率结果。 对其拟合得到ø44.45 mm 的CT110 连续管在不同屈曲螺距下的冲蚀速率随颗粒直径及流量的关系, 如图12 所示。 其中, 图12a 为屈曲螺距为2 m 时连续管冲蚀速率变化图, 图12b 为屈曲螺距为4 m 时连续管冲蚀速率变化图, 图12c 为屈曲螺距为6 m 时连续管冲蚀速率变化图。

图12 不同屈曲螺距的连续管冲蚀速率随颗粒直径及流量的变化关系图Fig.12 Erosion rate vs. particle diameter and flow rate for CT with different buckling pitches

由图12 可知, 当保持连续管尺寸不变时, 随着流量的增加, 流速也随之增加, 在单个砂砾体积不变的情况下, 颗粒撞击壁面次数增加, 促使单位时间内冲蚀撞击连续管内壁的颗粒数急剧增加, 从而造成连续管内壁冲蚀磨损更为严重。 随着颗粒粒径的增大, 因为当颗粒质量流率和颗粒密度不变,颗粒尺寸变大时, 颗粒的数量会减少, 单位时间内颗粒与连续管管壁碰撞次数反而减少, 故对连续管内壁的冲蚀速率也减小。

2.5 连续管冲蚀速率在不同影响因素下的关联度

采用灰色关联分析法[15-18]探究分析管内流量、颗粒粒径、 不同屈曲螺距等因素下对连续管冲蚀速率的影响程度。 根据上述试验及数值模拟螺旋屈曲连续管冲蚀速率的结果, 得到不同影响因素关联度为: 管内流量>颗粒粒径>连续管屈曲螺距。 由于管内流量、 颗粒粒径、 连续管屈曲螺距的影响因素指标的关联度均大于 0.8, 所以可以认定其均为影响冲蚀速率的重要因素。 其中, 管内流量为影响冲蚀速率的最主要因素。

3 结 论

由于连续管自身特点, 在连续管作业时连续管与套管之间会形成较大的油套环空间隙, 极易导致发生螺旋屈曲行为。 针对连续管发生螺旋屈曲行为下的内壁冲蚀问题, 通过试验和CFD 数值模拟的方法对连续管螺旋屈曲状态下的冲蚀进行了分析研究, 探明了颗粒粒径、 管内流量、 不同屈曲螺距等因素对连续管冲蚀的影响, 得到以下结论:

(1) 连续管作业时, 其内壁冲蚀磨损受颗粒粒径、 管内流量以及连续管管径等重要因素的影响, 其中, 管内流量为影响冲蚀速率的主要因素。

(2) 当连续管流量、 砂比、 粒径等因素为定值时, 连续管屈曲螺距对冲蚀的影响随着屈曲螺距的增大而逐渐减小。 屈曲螺距越小其轴向位置变化越明显, 说明螺距减小使颗粒在管内分散更为均匀, 与壁面接触面积更为平均。 螺距的增加造成管内旋流减小, 降低了流体切向速度, 进而使更多颗粒沉积, 增加了冲蚀不均匀程度。

(3) 当连续管屈曲螺距、 砂比、 粒径等因素为定值时, 在相同管径下, 连续管流量增加流速也随之增加, 颗粒冲击动能不断增大, 产生的切削作用越强, 导致固体颗粒对连续管内壁的冲击磨损更大。

(4) 当连续管屈曲螺距、 砂比、 流量等因素为定值时, 如果颗粒质量流率和颗粒密度不变, 当颗粒尺寸变大时, 颗粒的总数量会减少, 单位时间内颗粒与管壁碰撞次数反而减少, 因此对连续管内壁的冲蚀速率也随之减轻。