双角度电推全回转舵桨安装定位技术研究

2023-06-14储年生

罗 涛,储年生

(上海外高桥造船海洋工程有限公司,上海 201306)

0 引言

全回转舵桨装置集舵和螺旋桨功能一体,是一种先进且特殊的推进装置。目前,工程船、海洋作业船较多采用电力推进方式,具有节省空间、操控灵活、绿色环保等优势[1]。

船舶轴系、舵系的两实际中心线与设计中心线的相符性,直接影响船舶航行速度及耗油率[2]。通过拉线方式可以确定设计要求的中心线,并检验安装后的实际中心与所确定的中心线是否一致。传统的拉线工艺广泛应用在长轴系推进装置且轴舵中心线相交分别平行、垂直于船基线,空间角度单一、缺少变化。而电推全回转舵桨对轴心线角度的设计要求极为敏感,定位超差不仅影响船舶性能也关联设备使用寿命。因此迫切需要改进拉线方法,并结合一些特殊的辅助、控制手段来保证舵桨安装质量和角度精确。

本文以某4 000 t电推平台供应船为例,研究舵桨双角度定位的特点和条件,解决定位基准点找正和拉线架布置等难题,并通过计算应用、精度控制,形成先进的工艺与技术,具有实用价值。

1 安装要求

1.1 舵桨布置

本船电推全回转舵桨装置由推进电机、浮动轴、齿轮箱和水下推进器组成。2套舵桨左右舷对称布置,安装后满足双角度要求:向艉部倾斜5°(±0.2°公差)、向舷侧横倾5°(-0.2°~0°公差)。

1.2 安装方式

舵桨整体从船体底部从下往上吊装,沿舵桨基座围井筒体内腔贴合法兰下端面,用螺栓连接。舵桨基座由法兰座、围井筒体、肘板组成。

1.3 安装特点

(1)舵桨安装角度取决于舵桨基座定位。保证基座位置准确性和消除建造过程中焊接变形影响是舵桨安装质量的关键点。

(2)推进电机位置与舵桨角度密切相关,定位不准确或出现角度偏离,就会导致电机基座处甲板结构加强错位,引起大量返工。

(3)舵桨布置紧凑。与长轴系推进装置相比,无需跨越两个总段,设备及基座上船台前完成安装。

2 定位条件

2.1 舵桨基座制作特点

舵桨基座的肘板、底部分别与船体肋板、曲面船外板连接,此处船体线型比较复杂,需要进行实船预配装以避免存在焊缝间隙过大或制作误差错位等风险。此外,配装处焊缝尽量远离法兰座,减少基座安装时施焊变形的影响。

舵桨基座在内场标记法兰面座和围井筒体的十字中心线,是制作检验线和安装定位的依据。基座装配外板焊接结束后进行露天时效处理,分段安装复位前在内场钻孔、加工法兰座。法兰座下端面和内缘要加放10~15 mm余量,以便实船定位和焊接工作结束后进行镗孔、精加工操作。

2.2 舵桨轴双角度理论中心线确定

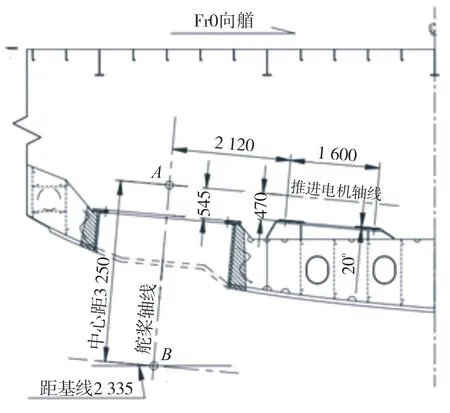

假定该船水平放置,一根轴线经过舵桨与推进电机轴交点(以下简称A点)、舵桨与水下推进器轴交点(以下简称B点)先垂直船体基线,以B点为基准点和空间依次向船艏倾斜5°、向舷舯横倾5°,经过旋转后该轴线变成舵桨轴线。左舷假想轴线示意见图1。

图1 左舷假想轴线示意(单位:mm)

B点空间坐标x、y、z分别为 Fr0-153 mm、距舯5 031 mm、距基2 335 mm。经过计算,A点空间坐标x、y、z分别为Fr.0+131 mm, 距舯4 748 mm, 距基5 577 mm。

2.3 船体建造工艺要求

舵桨基座定位次数取决于起吊、运输和场地等建造施工条件。该船舵桨装置分别位于艉部左、右舷分段,并与舵桨舱内其他设备分布在同一个艉部总段内。

舵桨基座在艉部分段、总段置于水平位置状态下进行定位。分段反胎制作期间,舵桨基座初定位要求尽可能在该区域其他处焊接工作前完成;在搭载总组后,舵桨与推进电机基座精校和施焊前,要求舵桨舱大型设备等安装基本就位,艉部舱室密性试验结束。

在艉部总段吊运船台进行大合龙前,完成舵桨基座法兰座镗孔、设备安装。

3 安装与定位方法

经过分析研究,提出了使用全站仪测量,结合拉线、精控新工艺,以方便现场施工和保证安装质量。

拉线目的是用琴钢丝代替理论轴线初步定位基座,同时也方便施工人员直观测量、检查舵桨安装、焊接过程中双角度形位偏差并及时纠偏,还可以用来确定推进电机位置。

待拉线初步确定舵桨基座位置后,以分段中心线和甲板高度为基准,在舵桨基座法兰上端面十字中心线与外缘Φ2 650 mm处分别设置四个定位标杆读取艏艉、舷内外侧方向高低差值约232 mm,以此检查舵桨基座准确位置。

3.1 难点分析

3.1.1 基座定位及基准点选取

如图1所示,A点位于推进电机与舵桨轴线十字交叉处,向下沿舵桨轴线方向545 mm可以确定围井法兰中心和法兰上端面理论位置。经过A点的推进电机轴线位于Fr0+131 mm且平行肋位线。电机基座由推进电机轴线左右分中425 mm、高差470 mm和地脚螺栓孔间距来定位。

A点显然是参考线上关键控制点,但由于空间位置特殊,找点和施工定位不太容易。

3.1.2 船体基准与舵桨基座空间位置关联

需要选择和确认的拉线基准点,必须通过船体空间前后、左右和上下三向基准线获取。在保证该基准点位置正确情况下,转变成船体分段、总组与船台合拢对合与精度控制。

3.2 空间几何投影拉线法应用

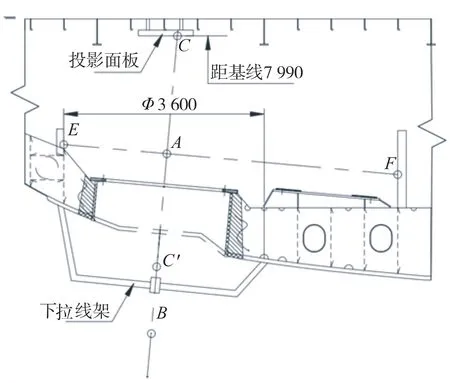

设置一个靠近甲板的辅助面,舵桨轴线延伸与辅助面相交于C点。根据计算的空间位置由全站仪测量提供,使C点成为简单可靠的拉线基准点,见图2。

图2 立体几何投影拉线法

通过C点确认B点空间相对位置,便于随时核查拉线与舵桨轴理论中心线一致性,以增强船外板处下拉线架安装的可靠性。

由C点确认A点空间相对位置。在拉线过程中也初步定位了围井筒体中心和高低位置,为全站仪在法兰座面精校创造条件。

C点和舵桨基座法兰座端面边缘用作全站仪测量点,建立船体基准与舵桨基座空间位置对应关系。

3.2.1 计算过程

A、B点均可投影在辅助面上。为保证辅助面的尺寸大小适中,以便将来实船安装,空间A点的平面投影点为基准点位于辅助面十字中心位置,确定B、C与基准点的两维坐标相对偏移量,再计算出A、B至投影点(辅助面)高度并量取垂线距离可轻松获取它们的空间位置。

C′点是C对称点,以A为原点且位于AB线段上。在实际拉线过程中B点不好设置拉线支架,取C′点等同,且量取更加方便。

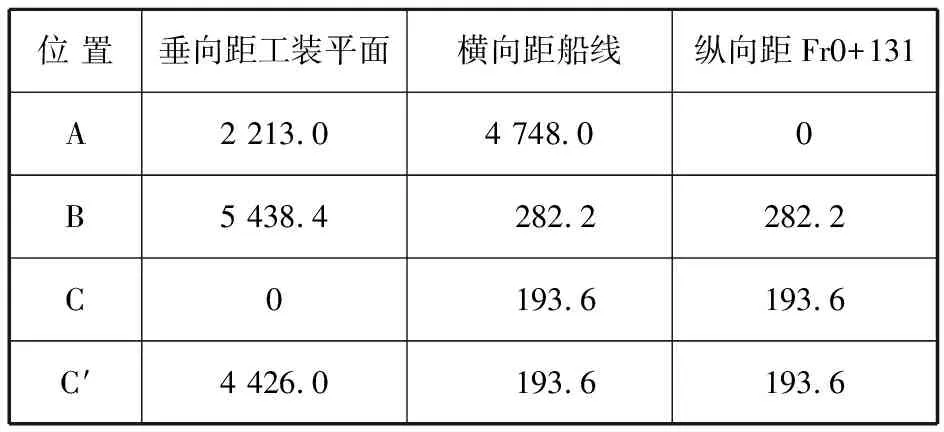

A、B、C、C′在投影工装面板及空间坐标位置具体见图3和表1。

表1 投影工装面板坐标 单位:mm

图3 左舷投影工装面板

从图2可知,推进电机轴线FE与肋位Fr0平行,与舵桨BC轴线垂直相交于A点,A点是依据AC长度从工装投影面板C点沿舵桨轴线量取或参照上述吊铊方式来校核推进电机轴线准确性。

3.2.2 船台大合龙对合线确认与焊接变形控制

舵桨、推进电机基座焊接完毕后,通过全站仪测量基准点修正艉部总段艏艉中心线、外板非结构面水平高度线并提交报验合格。此时,舵桨装置安装就位,无法通过舵桨轴拉线来监控大合龙缝焊接变形量。即便舵桨装置不安装,若船台有斜度,也会给双角度拉线基准点带来困难。

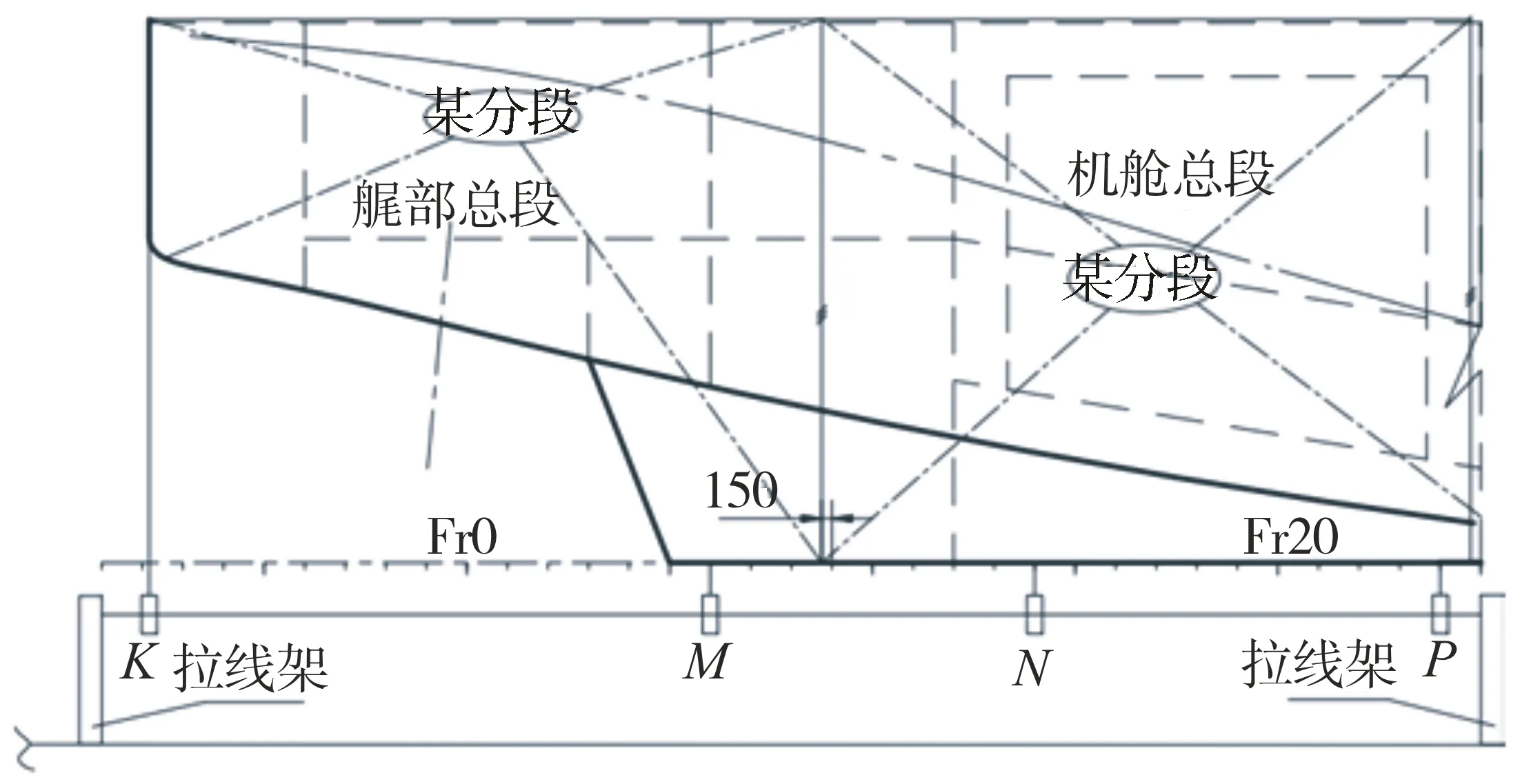

因此,船台地面设置拉线架和通过拉钢丝线,引出艉部总段艏艉中心线。经过短套管同心靶点K和点M,且平行于船体基线(见图4),各测量靶点与外板处支撑架应有足够刚性强度。同理,相邻已定位在船台上的机舱总段(船台)中心线经过点N和点P,保证上述两中心线一致,即4点在一条钢丝线上。以船台基准面调整外板非结构面水平高度线与合龙总段高度一致。钢丝线作为船台合龙的对合线,且保证4个测量参考点分别对应各种短套筒中心位置偏差范围在±2 mm。

图4 船台大合龙艉部拉线示意

总段之间环形合龙缝两侧应有足够马板保型。采用双数焊工由中间向四周对称施焊。按照焊接顺序应先焊接外板、内底板、甲板、纵舱壁的对接焊缝,再焊接型材对接缝,最后焊接型材与板的角焊缝。

连续焊接过程中每隔2 h做短暂停顿。发现任意一个拉线测量参考点在各自短套筒中心点出现上下、左右位置超差,采取反变形位置的焊接控制手段及时纠正。

3.3 实船验证

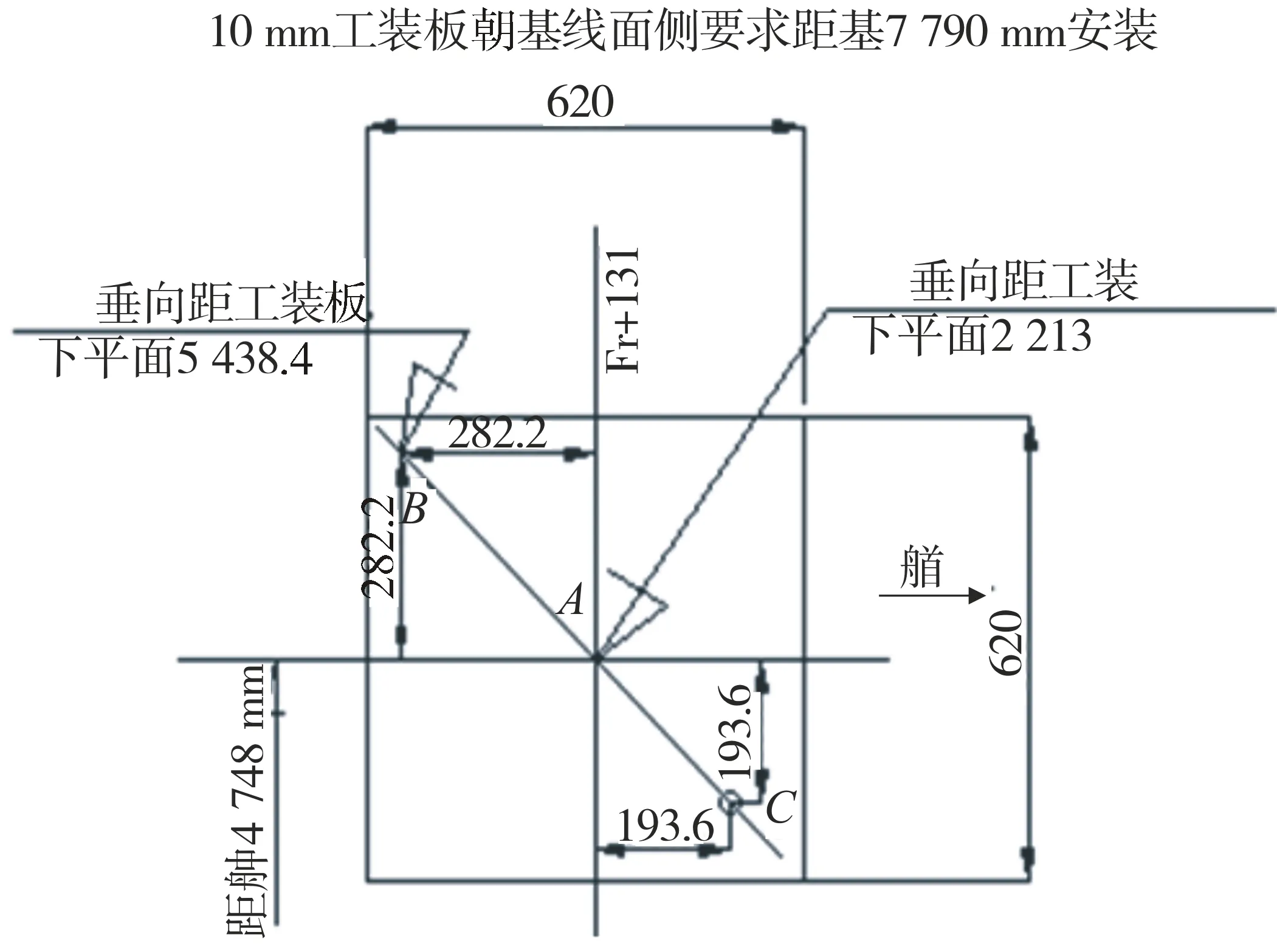

制作投影工装面板,外形尺寸为620 mm×620 mm×10 mm。按照图3中3点平面坐标划线,其中A点就是工装板十字中心线坐标原点,A和B点处洋冲做记号。C点处钻直径2 mm孔,作为桨轴拉线一端用来固定钢丝,用全站仪测量确认位置。

艉部分段以第一层甲板(距船基线8 m)为胎架,反胎制作。投影工装面板焊接在甲板加强结构上,保证足够刚性支撑。工装板十字中心线原点A坐标值x、y分别为Fr0+131 mm、距舯4 748 mm。吊铊引垂线高为2 213 mm,垂点落在工装板A点上,找出A点空间位置。吊铊引垂线高为4 426 mm,垂点落在钢丝上,找出C′点空间位置。焊接C′点拉线架,进行拉线操作。

拉线找正电机基座。在Fr0+131 mm位置,拉线使EF垂直相交于桨轴线BC的A点,以此确定电机基础位置。

舵桨基座分段定位、总段焊接完复测拉线基准,出现误差及时调整拉线基准并复核舵桨状态。总段阶段发现误差超标,打开定位墩微调至满足要求。

本船建造工艺要求在艉部总段进行的焊接工作尽量完成,以减少船台上(或船坞内)因焊接和矫正工作量增多而引起的变形。

艉部总段精度尺寸偏差在±3 mm内。船台合龙时,艉部下方3 mm反变形应对艉上翘。

为提高环形合龙缝焊接处装配质量,必须严格控制对接缝间隙、构建连接间隙和焊缝坡口的大小。

3.4 拉线绕度值修正

钢丝自重下垂导致挠度偏差,必须对理论轴心线予以修正[3]。水平及接近水平方向的拉线方式,绕度值尤为明显,根据钢丝规格及推荐拉力选择挂重。钢丝线上各点挠度计算公式如下:

Y=W(L-X)X/2T

式中:Y为挠度值,mm;W为钢丝每米质量,g/m;L为钢丝两端点间距,m;X为预计算的点到端点的距离,m;T为挂重的质量,kg。

4 结论

本文研究的安装定位技术具有以下优势: (1)“投影工装面板”制作简单,全站仪测量精准,拉线点、基准点安全可靠。

(2)调整方便,彻底避免了拉线在双角度空间定位不易修正工序。

(3)提升效率,工序前移,保证焊接质量。