大型海洋平台桁架式上部模块建造方案研究

2023-06-14张充霖

张 伟,张充霖

(1.江苏海事职业技术学院 船舶与海洋工程学院,江苏 南京 211100;2.中海石油技术检测有限公司,天津 300452)

0 引言

海洋平台上部模块是海洋平台作业的核心部位,布置了油气处理、电站动力、生活楼等大型模块,因此对其建造方案进行研究具有重大工程意义[1]。刘震[2]研究了海洋平台大型模块整体漂浮安装的方法及关键技术。闫孟娇等[3]分析了海洋平台上部模块的传统建造工艺流程。宫学成等[4]提出了海洋平台双层一体化建造的方法。倪云飞[5]探讨了传统建造工艺和现代一体化建造工艺的不同点。李鑫[6]分析了FPSO上部模块结构设计及建造所要考虑的主要问题。马红旗等[7]以渤海某平台为例,分析了组块一体化建造新工艺的实施效果。

现有研究主要是针对海洋平台的小型上部模块整体一体化建造工艺及主体结构建造工艺,对大型桁架式上部模块的建造技术研究较少。为此,本文对某大型半潜式生产平台的桁架式上部模块的建造关键技术进行研究。

1 平台概述

半潜式生产平台由下浮体和立柱(以下称“下部结构”)及上部模块组成。下部结构包括环形下浮体、立柱。环形下浮体为整个生产平台提供浮力,并调节各种工况下的吃水。立柱承上启下,内部通道很多,结构复杂。

上部模块(包括主体框架和其他次要结构、主甲板以上的独立模块结构及所有固定设备、管线等)的重量约为320 000 kN。上部模块主体结构采用主甲板与下沉甲板之间的桁架式框架结构。该框架结构包括由方钢连接而成的位于主甲板与下沉甲板高度的2个平面框架,以及由支柱与斜撑组成的若干横向和纵向框架。此外,根据模块布置需要在横向和纵向扩展延伸出悬臂结构。部分生产工艺模块、动力共用模块和生活模块作为独立的模块结构坐落于主体框架结构的主甲板面以上。

2 上部模块分段/总段划分方案

从大尺度上衡量,上部模块可以简化为单跨梁结构,其建造过程中产生的挠度变形需重点考虑。

某船厂1号船坞配置2台6 000 kN龙门吊,2号船坞配置1台6 000 kN龙门吊和1台8 000 kN龙门吊。该半潜式生产平台下部结构的总长和总宽均超过2号船坞宽度,因此选择1号船坞作为该半潜式生产平台上部模块的总装建造场地。

上部模块总重28 640 kN,超出了1号船坞龙门吊起重的最大能力,因此将上部模块分为9个分段,单个分段重量控制在240~4 000 kN之间,最大分段尺寸为31 m×33 m。上部模块主体框架结构的分段划分方案见图1。901~903分段为跨中分段,921~923、931~933分段为左右舷对称分段。其中,901~903分段构成了总段90A,921+922分段组成了总段92A,931+932分段组成了总段93A。

图1 上部模块分段/总段划分图

3 上部模块分段建造方案

上部模块的分段建造的主要流程为:钢板完成切割后,在部件中心完成初步的焊接工作,制作相应的方钢和工字钢,再到合适的外场建造片体,并完成涂装,最终送往分段建造场地进行组装焊接,完成最后的分段建造工作。

3.1 胎架制作

为保证制造的精度和施工的便利性,分段建造过程需用水泥支墩作为胎架。每个水泥支墩胎架载荷为2 000 kN,其尺寸见图2。

图2 胎架尺寸(单位:mm)

首先在外场场地进行划线,做好胎架定位的准备工作。根据上部模块框架结构的分段/总段划分图和搭载顺序,采用不同的胎架布置方式。

根据胎架图,使用全站仪进行定位、划线工作,标出胎架底面形心所在位置。将预制好的水泥墩胎架按照划线方案进行布置,并使用水平仪和木板校准胎架高度。

3.2 分段建造方法

上部模块主体框架结构分段结构简单,但尺寸较大、重量较重。为控制其焊接变形,可在胎架定位之前就预先考虑增加一定量的反变形。901~903分段在90A胎架上分别进行建造,最后在胎架上完成总段的组装;921和922分段、931分段和932分段在92A的胎架上进行分段建造,并最后完成总组。本文以901分段为例,进行分段建造方法介绍。

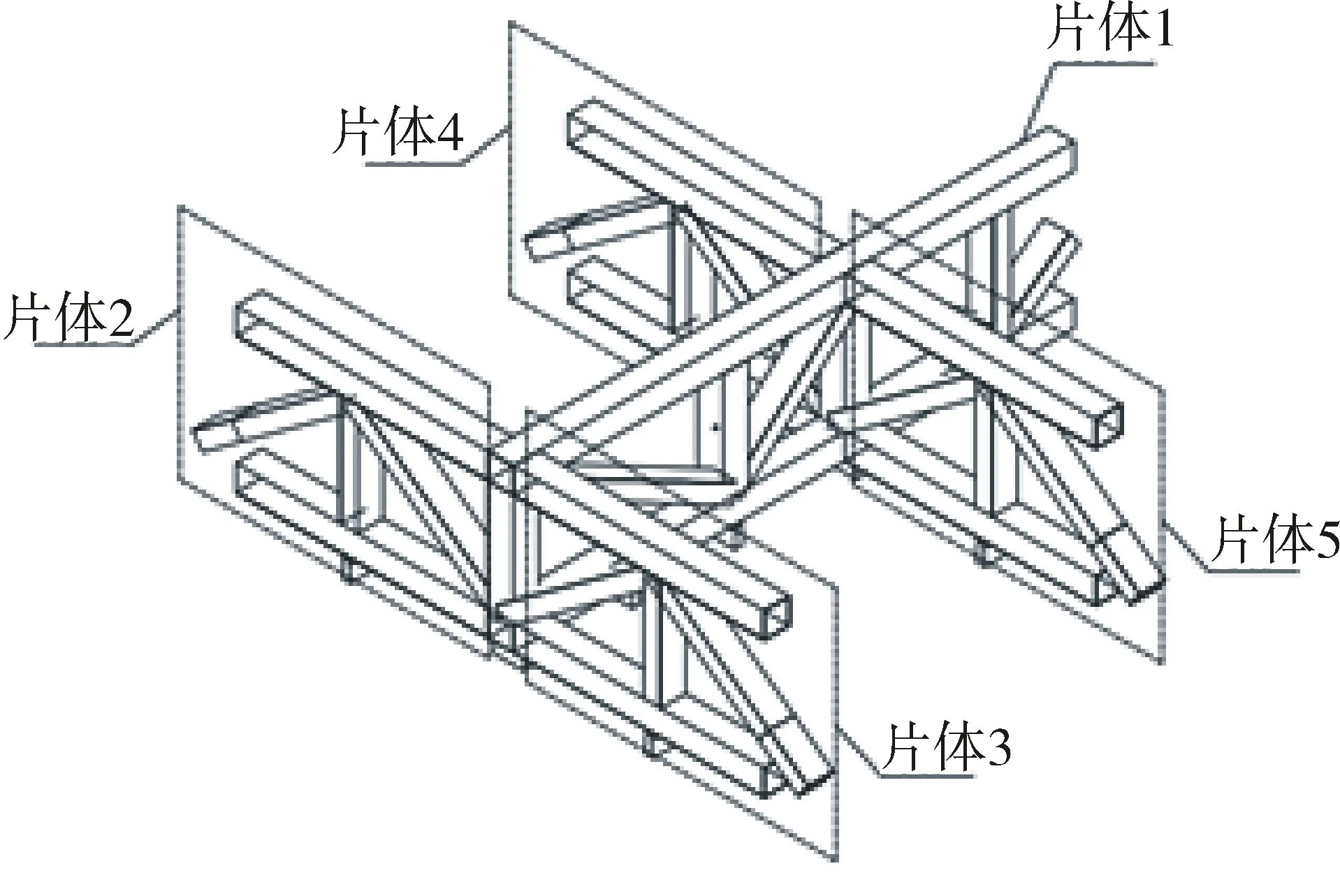

901分段长33 m,宽31 m,总重2 820 kN。为提高建造效率,需要将其分为多个片体进行预制。片体建造时,以上下两层甲板位置的方钢为基平面,组成基本的框架。当片体完成后,使用平板车将其运输到外场平台,按照图3顺序,上胎架组装,最后完成901分段建造。平面片体是整个桁架结构最重要的组成单位,因此在制作平面片体阶段,需要增加变形控制措施,如在平整场地制作简易固定胎架,专门用于平面片体的制作。

图3 901分段片体

4 上部模块建造精度控制

上部模块分段结构为桁架结构,焊缝较长缺少支撑构件,在装配、焊接的过程中极易产生变形,因此,建造时需要制定合理的装配标准和焊接工艺,并做好测量检验工作,及时修复变形结构。

上部模块的焊接焊缝长度长,容易产生焊接收缩,因此需要在设计阶段就加放好收缩量。经过对母材的焊接试验,每1 000 mm加放0.5 mm的火工补偿量;每档肋距加放0.4 mm的收缩量;方钢和工字钢对接处的埋弧自动焊焊缝,单边加放0.5 mm的收缩量。

图4给出了分段建造过程中所采用的余量布置。第1种用于总组阶段,给主板或内部零件赋予10 mm的余量值,在总组时,进行检查后予以切割。第2种用于搭载阶段,给主板或内部零件赋予10 mm的余量值,在搭载前,进行检查,必要时予以切割后再施工。第3种用于搭载阶段,给主板或内部零件赋予6 mm的余量值。考虑到搭载时焊接引起的收缩量,在组立阶段保留6 mm不予以切割。

图4 精度控制图(单位:mm)

方钢、工字钢为上部模块最基本的组成结构。以方钢为例,存在2种尺寸:1 500 mm×1 500 mm×20 mm×20 mm和1 500 mm×1 000 mm×15 mm×15 mm。组成方钢的4片钢板在方钢的制作焊接过程中易产生变形,因此需要设计胎架工装构件,用以控制焊接结构变形,见图5。装配最后一边的钢板时,需要使用合适的装配马进行固定。

图5 方钢制造及胎架示意图(单位:mm)

上部模块加工装配标准见表1。在片体制作阶段,使用火工对焊接变形进行修复,同时在片体完工后,做好片体的尺寸测量记录工作,根据表1控制片体的装配误差。

表1 上部模块各结构制造精度标准

片体送达外场进行分段装配时,需要对片体进行定位工作。完成定位后进行焊接,之后精度部门需要对分段进行长宽高和对角线进行测量、记录,切除小组立阶段余量,保留总组余量。

对于需要进行总组的分段,在分段完工并完成精度测量后,在总组胎架上直接进行总组工作。总组完成后,切除多余量,保证总段的尺寸与理论尺寸相符合。

5 结论

(1)本文基于某大型半潜式生产平台的桁架式上部模块,结合国内某大型船厂现有硬件设施条件,考虑其结构型式及重量尺寸,提出了一套适用于大型桁架式上部模块特点的分段/总段划分方案、建造工艺及建造精度控制方法。

(2)大型桁架式上部模块采用片体形式建造,有效提高了船厂作业区的利用率及上部模块建造质量,缩短了建造周期。

(3)大型桁架式上部模块建造过程中的变形控制需要高度重视,根据结构特点制定精度控制余量,控制焊接变形。