船舶焊接型窗户施工改进和应用

2023-06-14钮东辉

钮东辉

(南通中远海运川崎船舶工程有限公司,江苏 南通 226000)

0 引言

驾驶室是船舶重要的操控场所。驾驶室的视野范围和光线对船舶操控人员及引水员的观望等有着重要的作用,进而直接影响船舶航行的安全性[1]。为了保证必要的航行观望视野和采光度,驾驶室四周通常采用大面积的玻璃窗。为了保证窗户的强度,驾驶室窗户一般都为焊接型,这对窗户的安装、焊接等施工工艺提出了很高的要求。船体结构的平面度、焊接工艺顺序、焊接热变形都可能导致窗户内部残余应力的存在,进而在船舶建造过程中或者航行中因为外界振动等因素导致玻璃碎裂[2]。窗户破损后,在船舶航运过程期间无法对窗户进行修补。若是窗户玻璃碎裂情况较为严重,会对船舶的航行造成较大的安全隐患。

本文以船舶驾驶室焊接型窗户为研究对象,对其施工难度及在施工过程中的船体结构平面度超差、焊接变形、窗框和结构开孔的尺寸误差等影响因素进行分析,对施工工艺注程、加工工艺顺序进行梳理,以实现船舶驾驶室窗户施工工艺精度和变形满足要求,保证驾驶室窗户安装后的完好性,进而保证船舶航行安全。

1 焊接型窗户残余应力产生的原因分析

导致焊接性窗户产生碎裂的直接因素,是在窗户安装完成后,窗框内部存在残余应力。这个应力可能在之后的时间内,因为环境因素、船舶航行或其他附近作业的振动因素等,导致应力超过玻璃的受力极限,进而导致玻璃碎裂。导致施工过程中产生应力的因素主要有以下几个方面:

1.1 驾驶室船体结构平面度超差

驾驶室船体内部结构拼接等分段制作过程中,分段隶属敞口结构,非箱体结构。分段部材小装配前壁板上的结构火工开孔已经结束且分段内部加强较少,在分段装配及翻身过程中,虽然内部使用槽钢增加临时防变形措施,但此防变形的精度控制措施较窗户施工要求要超出很多。虽然在窗户施工前会对窗户的船体框架进行火工校正,但因为火工平面度的控制水平等因素,导致船体结构平面度的超差。因此窗户安装时,为保证窗户框架与船体结构的相对位置,需要对窗户局部施加外力,从而导致窗框内部产生应力且无法释放。

1.2 窗框焊接顺序及焊接热变形

在窗框焊接时,焊接电流的大小及焊接的施工顺序,直接影响窗框的热变形大小,进而影响内部残余应力的大小。

1.3 窗框加工误差和船体结构开孔误差

窗框在加工时,因为加工件的误差或者船体开孔的尺寸误差,导致在船上安装时,窗框与船体结构的缝隙不均匀,部分大的间隙只能采用堆焊施工,进而在焊接时局部会产生大量的热变形。

2 焊接型窗户施工工艺分析

在施工过程中控制窗框的残余应力是避免焊接型窗户损坏的最有效的措施。经过研究,发现窗框4个边角位置因为焊接热变形要同时受到2个交叉方向的受力,产生的合力方向与边框成一定的角度,会在窗框内产生很大的应力。降低窗框4个边角位置的焊接热变形成为降低窗框内部应力的最有效的措施。特此就窗框焊接有针对性地进行试验[3]。

参考窗户制作厂家的焊接总体要求,选取2个对称位置且相同尺寸的窗户为试验对象,分别制定了2个焊接施工工艺:以窗框4个边的中心点为起焊对称点、以窗框4个边角位置为起焊对称点,并规定了施工顺序、焊接电流等条件。

2.1 试验内容

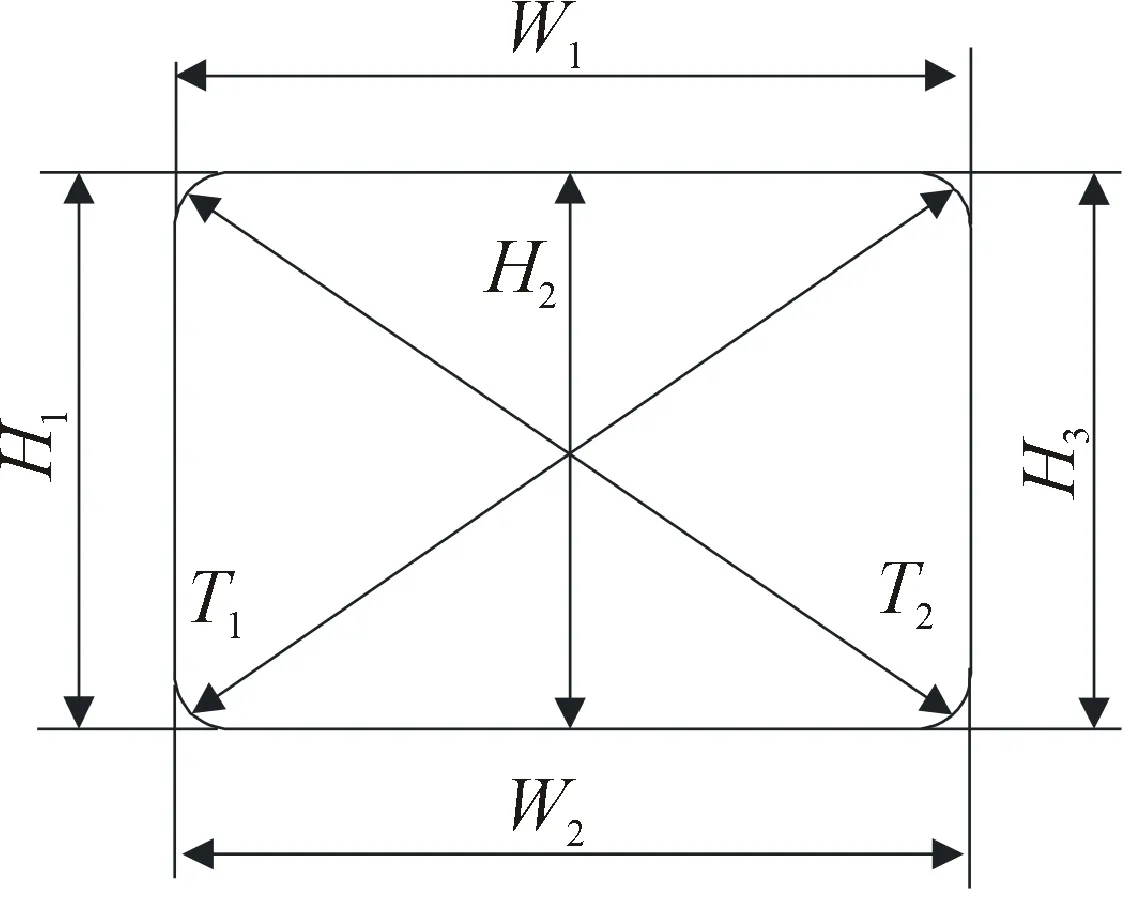

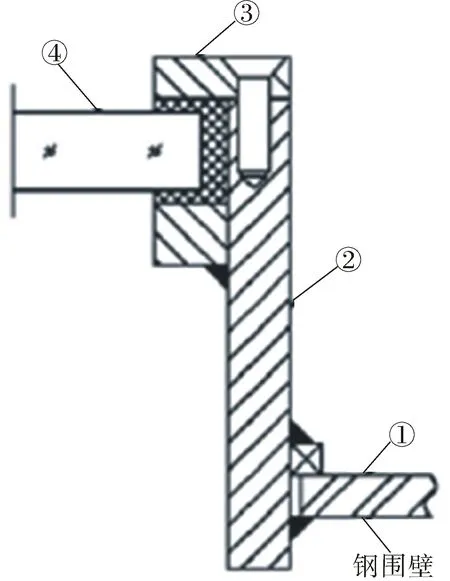

以2块对称位置相同尺寸的玻璃为试验对象,试件示意图见图1。

H1、H2、H3—高度;W1、W2—宽度;T1、T2—对角线长度。

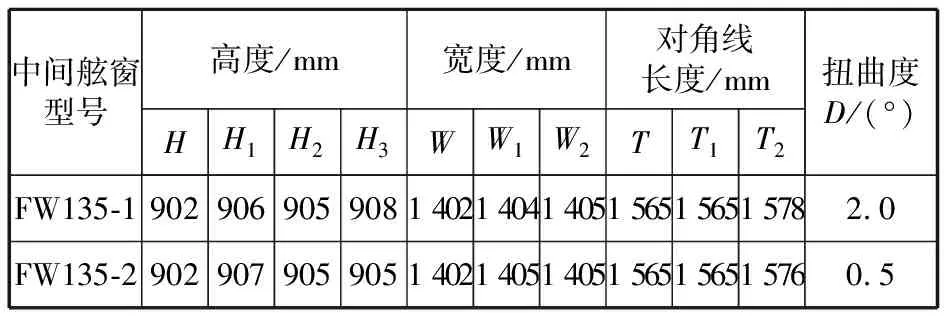

焊接前,船体结构开孔及窗框尺寸、扭曲度见表1。窗框尺寸见表2。

表1 船体结构开孔尺寸表

表2 窗框尺寸表

2.2 焊接工艺方案确定

将窗户制作厂家给出的焊接工艺方案和根据生产过程中实际研讨的改善方案,作为本次试验的试验方案。

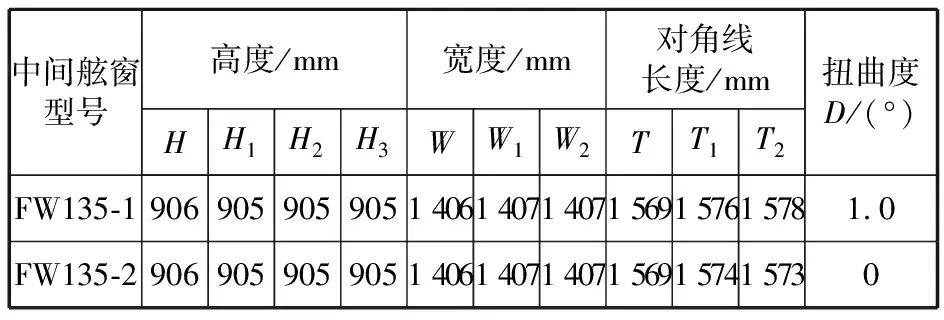

方案1:窗户制作厂家给出的焊接工艺方案(FW135-1),见图2。

1~12—定位焊焊接顺序;A~H—整体焊接顺序。

(1)将窗框置入钢围壁相应窗的开口中,并使四周间隙均匀。

(2)按图示顺序实施定位焊接:以4个边框的中心点为对称焊接起点,每处长50 mm,两处间距不大于400 mm;大尺寸窗按对标交替原则适当增加顺序段数,即图示中1~12标注位置。

(3)按图示顺序实施整体焊接,从距离已有焊缝100 mm处开始,连续焊接长度必须超过100 mm并覆盖,即图示中A~H标注位置。

(4)为保护玻璃,在焊接过程中不得移开或损坏窗玻璃的防护板及其他保护层。

(5)焊接电流250 A。

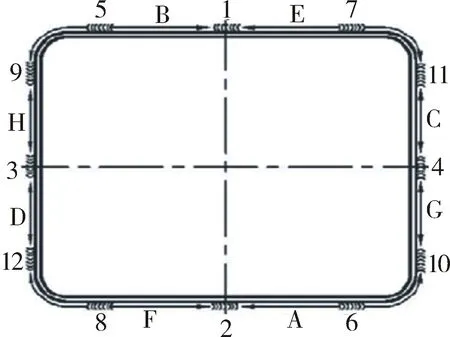

方案2:改善方案(FW135-2),见图3。

①~—焊接顺序。

(1)将窗框置入钢围壁相应窗的开口中,并使四周间隙均匀。

(2)以窗框的4个边角为对称焊接起点,对窗框室内和室外侧实施各至少8个焊点的定位焊接,焊脚高度4~6 mm,焊缝长度约50 mm,即图示中①~⑧标注位置。

(3)对窗框内和室外侧按照图示顺序实施满焊,焊脚高度4~6 mm,一次连续焊接长度不大于300 mm;先焊接室内侧,然后焊接室外侧,即图示中⑨~标注位置。

(4)焊接电流200 A。

2.3 窗框尺寸及玻璃温度的确认

焊接后窗框尺寸见表3。

表3 焊接后窗框尺寸表

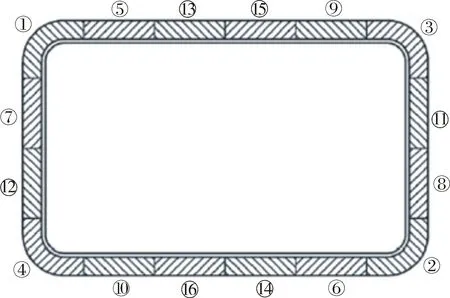

窗框温度计测按照图4计测点进行测量。

①~④—计测点。

经过上述试验结果可以得出:焊接工艺方案2对窗框的焊接顺序和焊接点位置进行了优化,窗框焊接过程中产生的热量少,另外窗框的变形也得到了改善。

3 窗户焊接施工工艺流程

(1)结构尺寸确认如下:舷窗开孔处围壁平面度≤1.0 mm,极限偏差≤1.5 mm,窗座与窗开孔间隙≤1.0 mm,极限偏差≤2.0 mm。

(2)舷窗安装:钢围壁平面度符合要求后,将窗安装定位,检查窗与钢围壁是否贴紧,缝隙均匀,检查各构件是否使用灵活。

(3)舷窗焊接必须注意控制焊接变形及焊接热量对橡皮的影响,采用小电流(不能超过200 A)对称焊接,严格按照试验方案2实施。

4 结论

本文对焊接型窗户施工难度进行分析,找到影响焊接型窗户施工的主要因素,并通过对施工方案进行了优化实验,通过试验结果得到以下结论:

(1)通过优化方案实施的窗户,窗框变形量更小,在焊接过程中产生的热量更低,进而为窗户的稳定性和长久性提供了有力的保障。

(2)钢围壁开孔精度不足可能会造成结构开孔圆角部分与窗框圆角部分不匹配,安装过程需要对结构进行局部切割修正。结构开孔切割修正时,根据实际干涉尺寸的大小判定,必要时将舷窗先取下再进行切割修正。焊接时,应避免切割火焰距离舷窗边框过近,从而减小窗框受热变形、降低密封橡皮高温受损,保证窗户的密性。

(3)严格遵守焊接施工工艺要求。焊接过程中,间断焊接和盖面焊接的一次焊缝长度应小于300 mm,避免加大窗框的变形。

(4)焊接电流大小不能高于200 A。焊接电流调大,会使得窗框温度上升,造成窗框变形量增大,甚至会烫损密封胶皮,进而影响窗户密性。