面向工程机械领域的视觉引导重载桁架智能分拣控制系统

2023-06-11马迎召邱永峰吴亚辉

马迎召, 邱永峰,*, 郑 祎, 彭 康, 吴亚辉, 路 辉

(1.湖南天桥嘉成智能科技有限公司, 湖南 株洲 412007; 2.贵阳铝镁设计研究院有限公司, 贵州 贵阳 550081)

0 引言

近年来,随着自动化、信息化、数字化技术在有色冶炼、钢铁冶金和工程机械等行业中的不断发展和广泛应用,智能制造逐渐成为一种趋势[1-3]。在制造业的物流输送环节中[4-5],分拣是一个热门话题,关于分拣机器人、桁架机器人和相关算法的研究众多[6-7]。在工程机械领域,对于切割后的钢板零件分拣,传统的人工分拣效率低且劳动强度大。通用工业机器人的臂展、载荷有限,一般仅用于小零件的分拣,对于一些超大件已不适用。重载桁架为龙门式结构[8],可根据最大零件设计有效行程和最大载荷,还可根据分拣工位的实际情况灵活配置各种类型的抓手。

基于钢板零件智能分拣的工业项目需求,结合机器视觉辅助技术[9-10],本文设计并研制了面向工程机械领域的视觉引导重载桁架智能分拣控制系统,该控制系统有助于打通工程机械智能制造全流程中的信息孤岛,实现从原材料入库到整车装配全过程的智能化生产管理。

1 系统设计

本文设计的重载桁架智能分拣控制系统包括视觉系统和桁架控制系统。视觉系统由工业相机及光源、视觉软件及工控机组成;桁架控制系统由伺服驱动单元、抓手控制单元、主控制器组成,其中抓手控制单元采用矩阵式电永磁结构。整体的控制逻辑如下:车间中控服务器是桁架智能分拣控制系统的上级控制源,将钢板切割零件的排图解析数据发送给视觉系统,同时接收视觉系统的反馈信息,并实时采集桁架系统的多种数据,如设备运行状态、报警参数等。视觉系统向桁架控制器发送执行任务数据,包括拍照点坐标、抓取点坐标、联动模式、磁吸点配置、放置点坐标等,桁架控制器根据控制逻辑依次执行单个零件的分拣任务,任务完成后向视觉系统反馈信息,其中安全防护检测模块为桁架运行提供实时保护检测。

1.1 硬件设计

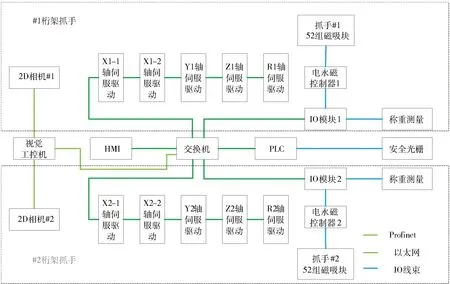

如图1所示,为本文研制的重载桁架智能分拣控制系统硬件结构拓扑图。其中主控制器采用西门子S7-1515系列PLC;桁架驱动机构包括X轴、Y轴、Z轴和R轴,考虑到跨距较大,其中X轴采用双侧电机驱动方式,因此单抓手共计5套伺服轴,整套系统需10套伺服轴。抓手为点阵式布局结构,由52组电永磁块组成,通过电永磁控制器配合中间继电器,可由PLC通过IO模块选通任意通道组合充退磁,具有吸力强、安全可靠、操作方便等优点。相机采用Basler 2D工业相机,像素可达500万Pixel,镜头采用Computar工业级镜头,具有低畸变特性,可根据相机高度调整焦距。

图1 基于机器视觉的双抓手桁架控制拓扑图

1.2 软件设计

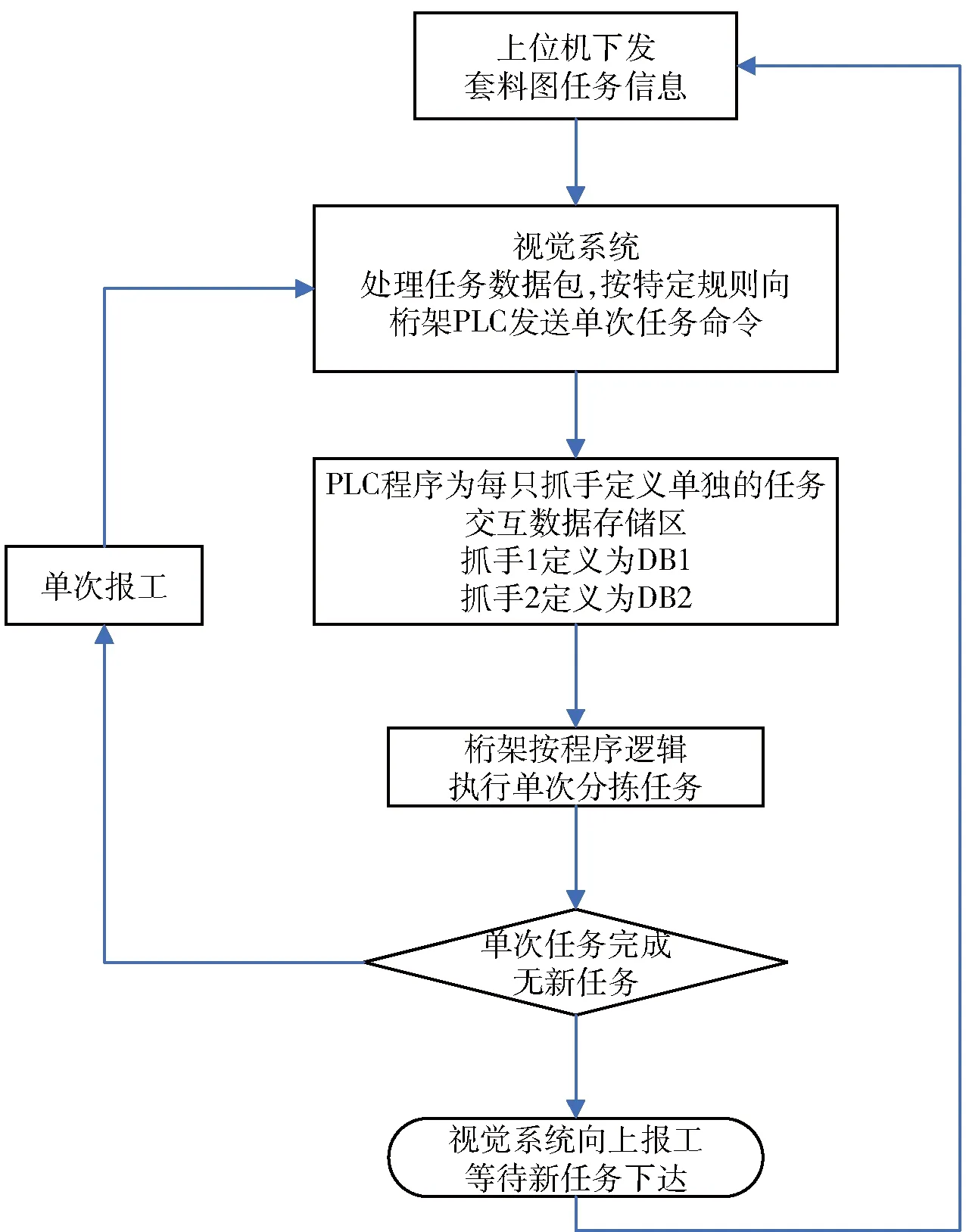

如图2所示,为重载桁架智能分拣控制系统执行单次分拣任务的控制流程图。视觉系统将单个零件分拣任务发送给桁架控制器,桁架控制器依次执行抓放零件任务,单次任务完成后向视觉系统反馈,视觉系统判断整板上的零件是否全部完成分拣,然后向上位机反馈信息并等待新的任务。

图2 智能分拣系统控制流程图

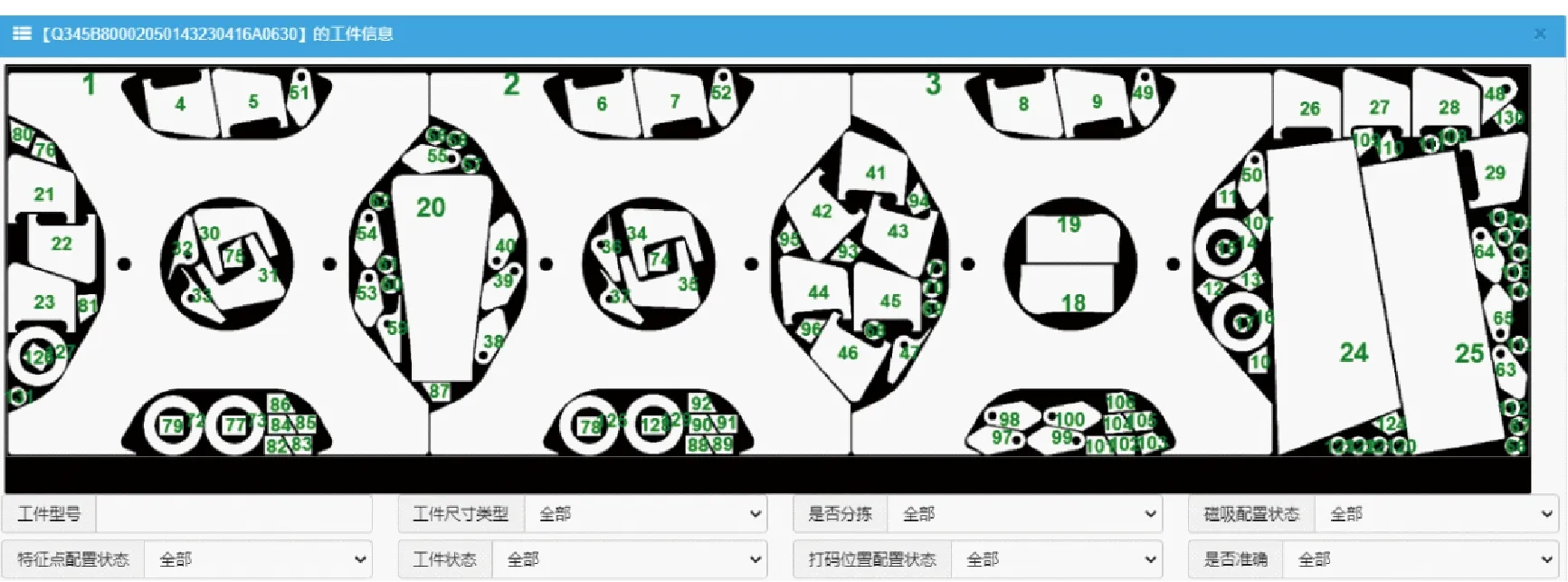

上位机向视觉下发分拣任务,分拣任务数据被直接解析为套料图,如图3所示。该套料图将数据图形化,使界面简洁直观,且包含了整张钢板切割后的零件信息,最终以文件形式存储于视觉工控机硬盘中。

图3 钢板零件套料图

桁架PLC控制器为每只抓手定义单独的数据存储区DB1和DB2,视觉系统分别向DB1和DB2中发送任务数据。相机安装在桁架抓手上随动,桁架抓手运动到拍照点并触发相机拍照。因零件较大,相机无法对所有零件进行整体拍照,而是选取特征点拍照(如零件的边角处),经两次拍照对比后,视觉计算出抓取点坐标及磁吸点配置。

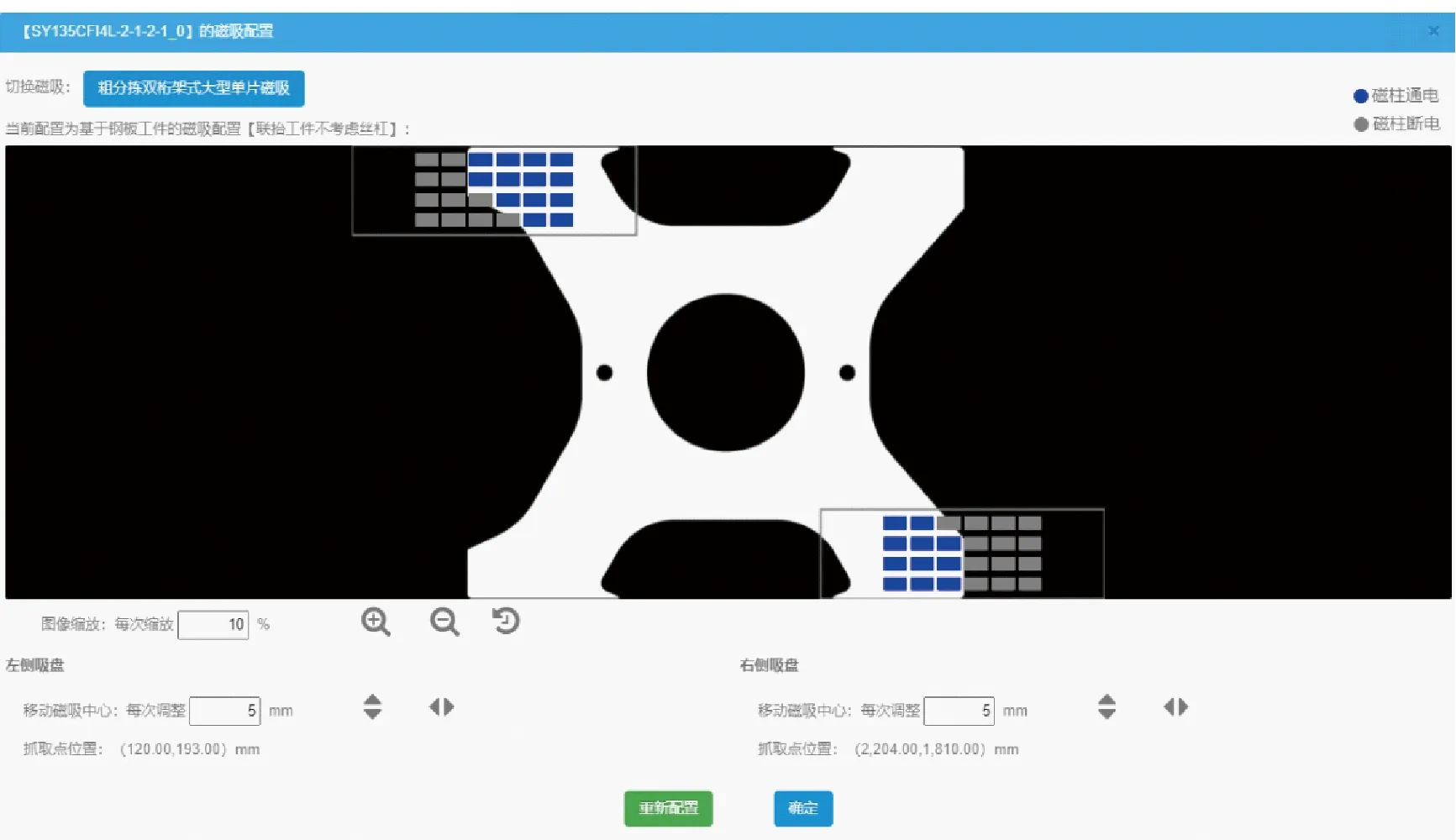

单个抓手采用52个小磁柱组成了矩阵式磁吸抓手,单个磁柱可用1bit来表示,当单个bit为1时表示磁柱充磁、为0时表示退磁。视觉系统按零件尺寸预先定义了中大件、超大件。当零件为中大件时,发单独作业标志给桁架系统,桁架执行独立分拣任务,抓手磁吸配置效果如图4所示。

图4 单抓手磁吸配置(蓝色为充磁)

当零件为超大件时,视觉系统将发出联抬作业标志给桁架系统,桁架双抓手配合作业,抓手磁吸配置效果如图5所示。

图5 双抓手磁吸配置(蓝色为充磁)

分拣任务的执行流程如下:

Step1:桁架系统进行状态自诊断,设备就绪后向视觉系统写命令编号1;

Step2:视觉系统收到命令编号1后发送拍照点坐标;

Step3:桁架系统控制抓手运动至拍照点,相机触发2两次拍照;

Step4:视觉系统计算抓取点坐标和磁吸配置,发送给桁架控制器;

Step5:通过防干涉判断后,桁架系统按视觉引导执行抓取、放件动作;

Step6:抓放任务完成后,桁架系统向视觉系统写命令编号3,否则写4,放弃当前任务,然后桁架系统回到零点,等待下个任务。

桁架系统HMI界面如图6所示,该界面展示了自动模式下桁架系统各轴实时位置、视觉引导下的各轴目标坐标、命令编号和磁吸配置等参数,其他未展示界面还包括手动操作界面、基准参数标定界面、异常处理界面等。

图6 桁架控制HMI自动参数界面

2 系统测试验证

重载桁架智能分拣控制系统的实物图如图7所示,在某工程机械头部企业的生产现场,对研制的重载桁架智能分拣控制系统进行了实际运行测试。

图7 重载桁架智能分拣控制系统

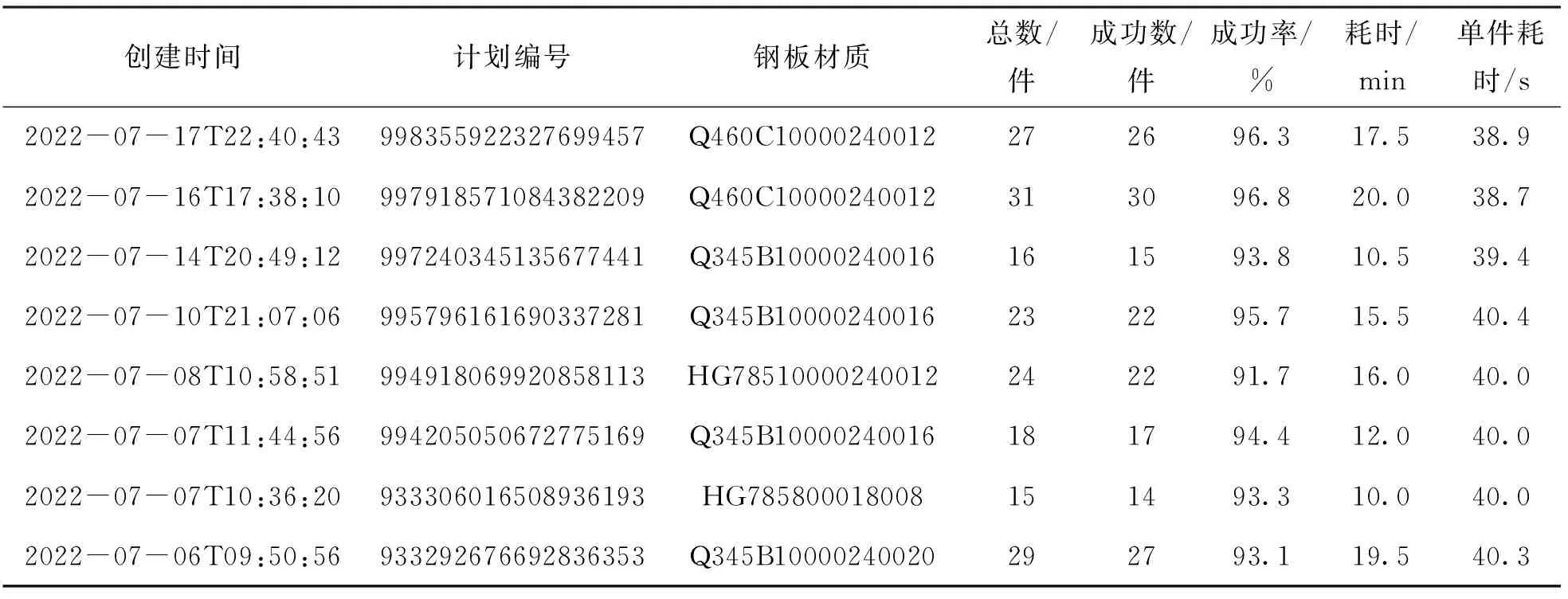

表1为智能分拣控制系统完工数据记录,根据表中的统计数据,大件分拣成功率达到了90%以上,当单张钢板上大件零件数不超过30个时,单张钢板零件分拣完成耗时控制在20 min以内,单个零件分拣平均耗时在40 s左右。而传统人工分拣完一张钢板平均耗时30~40 min,本设计提高了生产效率、降低了劳动强度。

表1 智能分拣系统完工数据记录

3 结语

针对工程机械行业对新型智能分拣控制系统的迫切需求,本文研制了基于视觉引导的重载桁架智能分拣控制系统,通过在生产现场的实际运行测试验证,该控制系统有效提高了生产效率,极大降低了劳动强度,并将分拣设备和车间信息系统打通,实现了生产状态的实时监控,使智能化下料分拣线的雏形初现。目前,该智能分拣控制系统采用零件混放策略,在工序上可能需要二次混拣。因此,后续将重点研究多种类零件码放优化策略。