燃料气品质对三甘醇加热炉影响的研究

2023-06-10郭文飞中海石油中国有限公司天津分公司天津300450

郭文飞(中海石油(中国)有限公司天津分公司,天津 300450)

0 引言

三甘醇脱水技术作为天然气脱水的重要技术之一[1],在海洋石油工业中得到广泛的应用,与其强吸水性和易再生的特性有着密不可分的关系。而要实现三甘醇的再生,三甘醇加热炉起着十分重要的作用[2],因为三甘醇的再生就是利用了三甘醇和水沸点不同这个性质,因此,作为三甘醇再生系统核心设备的三甘醇加热炉,其稳定运行对三甘醇的再生将起到决定性作用[3]。

某海上油气田的三甘醇加热炉在运行过程中出现了频繁停炉的现象,仪表人员和生产工艺人员经过全面排查梳理,发现燃料气品质不合格是主要原因。本文主要通过叙述三甘醇加热炉频繁停炉的现象和过程,剖析出是燃料气品质不合格的原因,并实施合理的燃料气优化措施,从根本上保证三甘醇加热炉长期稳定运行、提升三甘醇系统的高效稳定运行和天然气海管的安全外输提供重要保证。

1 三甘醇系统及三甘醇加热炉介绍

1.1 三甘醇系统介绍

某海上油气田是区域油田群的中心平台,采用三甘醇再生系统对天然气的脱水。在三甘醇脱水塔中与天然气充分交换的富三甘醇首先与三甘醇加热炉出口的贫三甘醇进行换热,换然后的富三甘醇进入闪蒸罐,在闪蒸罐中进行液烃的闪蒸和杂质的分离,随后经过颗粒滤器除去颗粒杂质,再经过活性炭滤器过滤液烃类物质后与三甘醇加热炉出口的高温贫三甘醇进行换热提温,最后通过三甘醇加热炉高温加热,使富三甘醇由再生变成了贫三甘醇。此时的贫三甘醇再与来路的富三甘醇进行换热降温,进入三甘醇缓冲罐,并经三甘醇循环提升泵,再次回注至三甘醇脱水塔中与天然气充分接触,吸收水分,经三甘醇脱水后的合格天然气,向下游外输。

1.2 三甘醇加热炉介绍

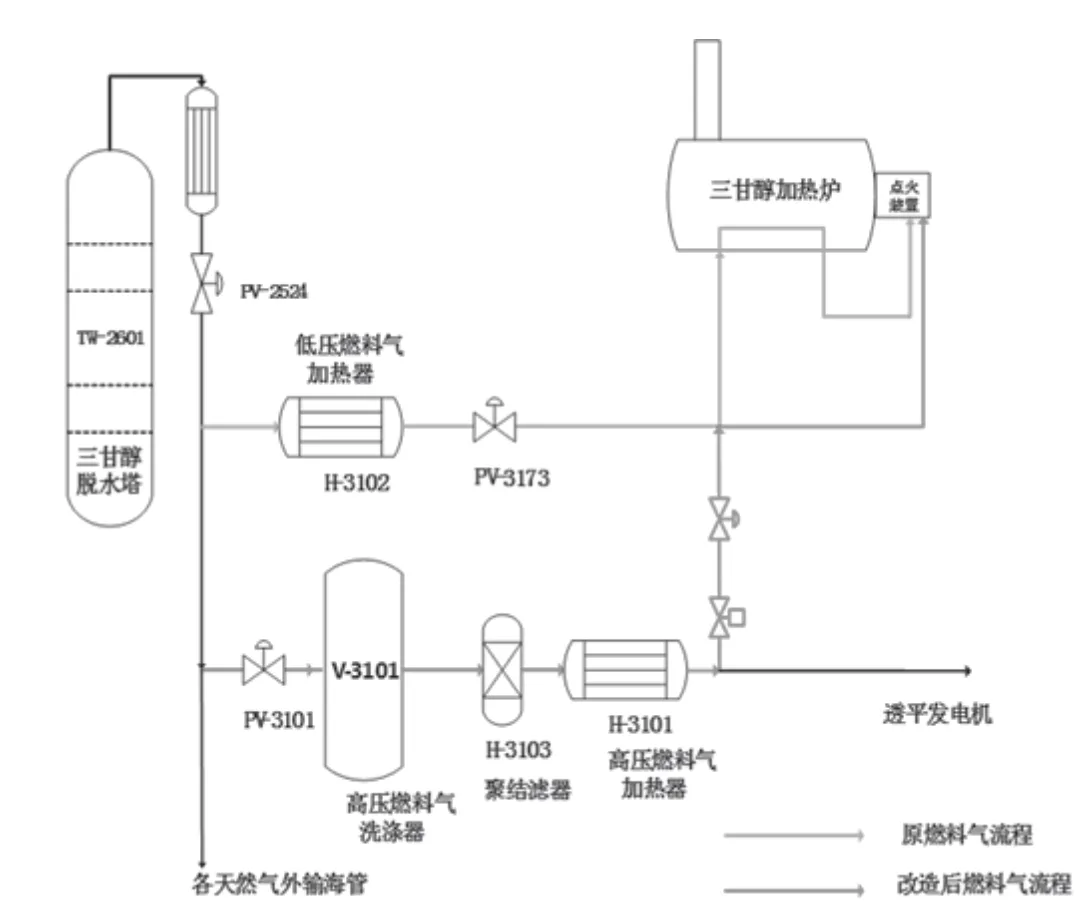

某海上油气田三甘醇加热炉是燃气型加热炉,燃料气气源来自本油气田低压燃料气系统(如图1 所示绿色管线),来自三甘醇脱水塔脱水合格后的天然气经调节阀节流降压后,进入低压燃料气加热器。经加热提温后的低压燃料气,先进入三甘醇加热炉内部与炉膛内的热的三甘醇进行换热,提升温度。燃料气进入加热炉前,分点火路和主燃料气两路流程。在加热炉启动时,首先是点火步骤,在点火路成功后,点火路流程会自动关闭,随之自动切换为主燃料气路流程,并按照预先设定好的燃料气与空气的最优比例结合,实现持续高效燃烧产生热能。

图1 燃料气流程优化改造方案简图

燃料气燃烧产生的热能是通过加热炉内部盘管对三甘醇加热炉腔内部的三甘醇进行加热再生的,贫三甘醇在加热炉内被加热后,其出口温度一般控制在190 ℃左右,这样的温度能保证复贫三甘醇中的含水低于1%。

2 三甘醇加热炉频繁停炉分析

2.1 三甘醇加热炉现状

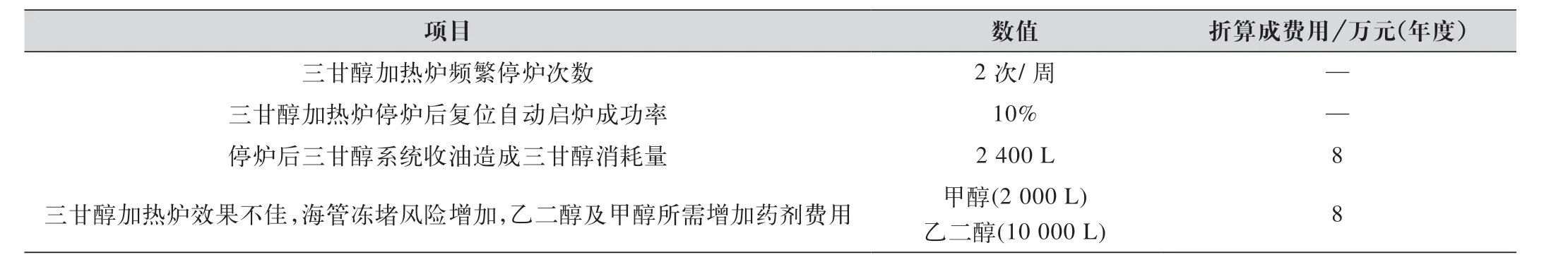

三甘醇加热炉频繁停炉主要表现为:(1) 三甘醇加热炉故障停炉频繁,达到每周2 次;(2)每次停炉后便很难成功启炉,现场复位后,自动启炉成功率不到10%;(3)三甘醇加热炉停炉期间,给现场人员增加了大量的工作量。首先,仪表人员需对三甘醇加热炉空气和燃料气比例频繁调整;其次,停炉后的三甘醇系统处于停用状态,天然气中水分和液烃杂质无法及时清除,生产工艺人员需进行三甘醇脱水塔内部液烃收油操作,由于液烃和三甘醇形成在混合界面不容易区分,因此收油操作会造成大量的三甘醇浪费,严重时不得不对三甘醇系统进行全面停运清洗;(4)因三甘醇加热炉无法稳定运行,导致天然气外输露点明显升高,海管冻堵风险不断增加,对天然气海管的安全外输造成了严重影响。此时油气田不得不向天然气海管注入大量的乙二醇及甲醇药剂,导致药剂费用明显增多,具体数值如表1 所示。

表1 三甘醇加热炉频繁启停现状调查统计表

由表1 所示的数值可以得知,三甘醇频繁给油气田的经济效益带来不小的影响,仅仅算三甘醇、甲醇及乙二醇的损耗就高达16 万元/ 年。如果三甘醇加热炉的频繁停炉的问题不能得到解决,导致天然气脱水效果差,对天然气管输的影响则成指数升级,给油气田安全生产带来巨大威胁。

2.2 三甘醇加热炉频繁停炉原因分析

油气田三甘醇加热炉频繁停炉的主要表象是,停炉后无法通过正常的复位操作实现自动启炉。根据历年生产总结,油气田仪控专业和生产专业人员针对可能存在的原因:比如空气滤器、燃料气调节阀、加热炉空燃比、加热炉点火器、燃料气温度、燃料气品质等等进行逐个排查,最后确定燃料气品质不合格造是主要原因,其不合格也使得三甘醇加热炉内的温度使燃料气内部杂质油泥出现结焦现象。

3 提高三甘醇加热炉燃料气品质

3.1 三甘醇加热炉燃料气流程改造分析

在确定主要原因后,提升三甘醇燃料气品质成为解决三甘醇加热炉频繁停炉问题的关键。经过分析对比发现,同样是三甘醇脱水塔出口燃料气,该油气田透平发电机的燃料气就没有出现像三甘醇加热炉这样的问题,原因是透平燃料气经过了高压燃料气路燃料气洗涤器、聚结滤器等进一步处理,与低压燃料气的流程有着明显区别。基于以上分析,现场决定以此对三甘醇加热炉的燃料气流程进行优化改造。

3.2 三甘醇加热炉燃料气流程改造设计

如图1 所示,将三甘醇加热炉燃料气流程进行优化改造,将原来从低压燃料气加热器H-3102 出口,改为由透平高压燃料器H-3101 路引出。改造的原因是就是高压燃料气来同样是经三甘醇脱水系统脱水后的干气,且该流程中有高压燃料气洗涤器V-3101、聚结滤器H-3103 对燃料气积液和杂质进行进一步分离和去除,因此将加热炉燃料气改为透平发电机用气,能够极大程度改善三甘醇加热炉燃料气的品质,同时将原来燃料气进三甘醇加热炉炉膛内部加热的流程改造,不再进入加热炉,而是从外部进入三甘醇加热炉,降低了燃料气的温度,避免了积液、杂质、结焦等情况的发生。

4 提升三甘醇品质效果分析

三甘醇加热炉燃料气流程经过优化改造以后,效果十分明显,解决了因三甘醇加热炉频繁停炉造成的一系列问题。

4.1 燃料气品质提升

提高三甘醇加热炉运行稳定性的关键是提升燃料气的品质,流程改造前,气源来自低压燃料气,仅经过低压燃料气加热器H-3102 加热后,便进入三甘醇加热炉炉内,受到三甘醇加热炉内近200 度高温的加热,但改造后,气源来自透平高压燃料气系统,经过了高压燃料气洗涤器V-3101 的除液,又经过了聚结滤器H-3103 的再次过滤除液除杂质,再经高压燃料气加热器加热后,且不再进入高温加热炉内,温度降幅超过50 ℃,因此燃料气的品质得到了极大改善。

4.2 三甘醇加热炉稳定性提高

在该流程改造并投用以后,三甘醇加热炉频繁停炉情况明显好转,停炉情况不再出现,三甘醇加热炉的运行稳定性得到极大增强。

在流程改造前,三甘醇加热炉每次停炉后,现场复位后能够成功自动启炉的成功率10%,基本上每次都需要仪表专业对燃料气流程进行排放,空燃比例重新调节等,极大增加了现场的工作量,即便如此,三甘醇加热炉仍然是频繁停炉。但燃料气优化流程改为经透平燃料气流程后,三甘醇加热炉因燃料气造成的停炉情况不再发生,且现场对加热炉进行了反复启停测试,每次现场复位后,自动启炉成功率100%,从根本上解决了三甘醇加热炉频繁停炉的问题,全面提升了其运行的稳定性。

4.3 三甘醇系统收油消耗量大幅减少

流程改造前,每个月因炉子频繁停炉造成的损耗多达200 L 左右,但流程改造并投用以后,三甘醇收油损耗也不复存在,保证了三甘醇系统长期稳定运行,大大缩短了三甘醇系统全面清洗的周期。按照改造前每周停炉两次计算,每年可以节省三甘醇消耗2 400 L,节省费用预计8 万元人民币。

4.4 乙二醇及甲醇费用明显降低

在加热炉频繁停炉无法正常启炉期间,三甘醇系统运行效果受到严重影响,为了降低海管冻堵风险,就需要加大乙二醇的注入量,注入量较正常需要提升50%,同时为了应对海管冻堵的极端情况,在海管下游乙二醇浓度低于50% 时,就需要向海管内注入甲醇,尤其是甲醇无法回收,因此化学药剂费用明显增加。在燃料气流程改造后,三甘醇加热炉运行长期稳定,三甘醇脱水系统效果得以保证,海管冻堵风险大大降低,甲醇及乙二醇的用量也大幅减少,据不完全统计,在加热炉正常运行后,预计可以节省甲醇2 000 L,乙二醇10 000 L,费用达8 万元人民币。

5 结语

(1)通过三甘醇加热炉频繁停炉原因分析,发现燃料气品质不合格将严重影响三甘醇加热炉的稳定运行。

(2)对三甘醇加热炉燃料气流程优化后,燃料气品质明显提升,三甘醇故障停炉问题得到根本性解决。

(3)三甘醇消耗量大幅减少,每年可节省大量三甘醇费用,同时天然气露点得以稳定控制。三甘醇加热炉频繁停炉问题的解决为平台天然气安全生产提供了保障,同时提高了平台经济效益。