基于肉品调料的甜面酱米曲霉菌种制曲条件与酶活力研究

2023-06-09文永平肖龙泉周琳邓静王俊丁孟凡冰刘达玉

文永平 肖龙泉 周琳 邓静 王俊丁 孟凡冰 刘达玉

摘要:近年来,基于甜面酱基料的酱肉调料、烤肉调料、炒肉调料的产业化,对甜面酱的感官品质和发酵菌种提出了更高的要求,生产急需制备糖化酶活力更高的成曲。以从酱油园选育的菌株米曲霉A3-U8为制曲菌种,采用响应面试验设计方案,研究了制曲时间、制曲温度、制曲湿度、菌粉接种量等因素对成曲酶活的影响。结果表明,米曲霉A3-U8的最优培养条件为制曲时间47.5 h、制曲温度32.2 ℃、制曲湿度90.0%、菌粉接种量4.9×106个/g。此条件下曲料糖化酶活为972 U/g干基,中性蛋白酶活为232 U/g干基。该种曲在实践中应用,显著缩短了甜面酱生产的水解时间,为开发浓香型高色度甜面酱提供了前期酶解成曲保障。

关键词:肉品调料;甜面酱;酱油;米曲霉;制曲;糖化酶

中图分类号:TS264.24文献标志码:A 文章编号:1000-9973(2023)06-0041-06

Abstract: In recent years, the industrialization of sauced meat seasoning, barbecue seasoning and fried meat seasoning based on the sweet soybean paste basic material has put forward higher requirements for the sensory quality and fermentation strains of sweet soybean paste, and it is urgent to prepare finished koji with higher glucoamylase activity in production. With the strain Aspergillus oryzae A3-U8 selected from soy sauce garden as the koji-making strain, the effects of koji-making time, koji-making temperature, koji-making humidity and inoculation amount of bacterial powder on the enzyme activity of finished koji are studied by response surface test design scheme. The results show that the optimal culture conditions of Aspergillus oryzae A3-U8 are koji-making time of 47.5 h, koji-making temperature of 32.2 ℃, koji-making humidity of 90.0% and the inoculation amount of bacterial powder of 4.9×106/g. Under such conditions, the glucoamylase activity of koji is 972 U/g dry basis and the neutral protease activity is 232 U/g dry basis. The application of this kind of koji in practice has significantly shortened the hydrolysis time of sweet soybean paste production, and provided a guarantee of enzymatic

收稿日期:2022-12-06

基金項目:四川省科技计划项目(2021YFN0057,2021YFN0008,2022YFS0514);烹饪科学四川省高等学校重点实验室资助项目(PRKX2021Z08)

作者简介:文永平(1982-),男,讲师,博士,研究方向:分子生物学。

*通信作者:周琳(1994-),女,助理实验师,硕士,研究方向:发酵调味品。

hydrolysis of finished koji for the development of strong-flavor and high-chroma sweet soybean paste in the early stage.

Key words: meat seasoning; sweet soybean paste; soy sauce; Aspergillus oryzae; koji making; glucoamylase

在甜面酱的酿造过程中,小麦面粉等物料经过蒸料冷却和接种培养后,即可得到成曲,俗称面糕曲[1-2]。目前,甜面酱的工业化制曲所使用的霉菌多为米曲霉As3.042,该菌株是从传统酱油曲中分离驯化的菌株,能显著提升曲料的蛋白酶活和成品酱油的氨基酸态氮含量[3]。甜面酱因其原料特性需要较高的糖化酶。因此,选育基于糖化酶活高的菌株是发展的趋势[4-5],利用具有糖化酶活力更强的优良菌株,研究制曲工艺对成曲质量的影响规律,优化制曲工艺条件, 对甜面酱生产具有重要的现实意义。特别是近年来对甜面酱的二次开发已经形成新的业态,如基于甜面酱的酱肉调料、烤肉调料、炒肉调料的产业化,对甜面酱的感官品质和发酵菌种提出了更高的要求,生产急需制备糖化酶活力更高的成曲。本试验以小麦粉、大豆、黑米为原料,选用糖化酶活较高的米曲霉A3-U8,以糖化酶活力、中性蛋白酶活力为评价指标,通过单因素试验和响应面优化试验得到最佳制曲条件,并在实践中对制备的成曲进行应用评价。

1 材料与方法

1.1 材料与试剂

市售小麦粉、大豆、黑米;米曲霉A3-U8是由实验室保存的诱变菌株,从酱油种曲中分离纯化和诱变得到,是具有较高酶活且遗传稳定的优良菌株。Folin试剂(分析纯):成都科龙化学试剂厂;酪氨酸(分析纯):国药集团化学试剂有限公司;其他试剂均为分析纯。

1.2 仪器与设备

BSC-250恒温恒湿箱 上海博迅医疗生物仪器股份有限公司;JH-2超净工作台 北京科伟永兴仪器有限公司;PH2000生物显微镜 凤凰光学控股有限公司;UV-1800PC紫外分光光度计 上海精密仪器仪表有限公司。

1.3 米曲霉菌粉的制备

麸皮、面粉、水按8∶2∶10的比例混合均匀后置于三角瓶中(三角瓶中料的厚度以2~3 cm为宜),灭菌冷却后接种米曲霉A3-U8。接种后在(32±2) ℃的环境下恒温培养3 d,过程中若发现三角瓶内结块应及时摇瓶。培养结束后将三角瓶中物料置于烘箱中干燥(溫度<38 ℃),干燥至水分含量≤10%,过120目筛,再利用显微镜对菌粉的孢子数进行测定。

1.4 制曲工艺流程

将1 kg小麦粉、100 g大豆粉、50 g黑米粉与345 mL水混合均匀,放入曲盘内在蒸锅中蒸熟,蒸熟的曲料冷却至40 ℃后接种米曲霉[6]。因米曲霉菌粉的接种量小,在接种前菌粉需与其质量10~20倍的无菌面粉混合,再接入蒸熟的曲料中,确保米曲霉均匀接入熟料中。

1.5 理化指标的测定方法

糖化酶活力的测定:参考孙淑琴、赵凯等改良的DNS比色法[7-8]。中性蛋白酶活力的测定:参照SB/T 10317-1999中的方法对中性蛋白酶活力进行测定。

1.6 制曲工艺的单因素试验

1.6.1 制曲时间对酶活的影响

在接种量6×106个/g、温度32 ℃、湿度85%的条件下,每隔6 h测定一次曲料糖化酶和中性蛋白酶的活力,考察不同制曲时间对曲料酶活的影响。

1.6.2 制曲温度对酶活的影响

固定菌粉接种量6×106个/g、湿度85%、培养时间42 h,考察不同温度(26,28,30,32,34,36 ℃)对曲料酶活的影响。

1.6.3 制曲湿度对酶活的影响

固定菌粉接种量6×106个/g、温度32 ℃、培养时间42 h,考察不同制曲湿度(70%、75%、80%、85%、90%、95%)对曲料酶活的影响。

1.6.4 菌粉接种量对酶活的影响

接种的菌粉为实验室制作,不同批次菌粉中孢子数有一定差异,因此会对每批次菌粉的孢子数进行计数,再按原料质量计算加入菌粉的质量,大致添加量为原料质量的3‰。为探讨菌粉接种量对酶活力的影响,在温度32 ℃、湿度85%、培养时间42 h的条件下,分别接种3×106,4×106,5×106,6×106,7×106,8×106个/g菌粉。

1.7 响应面优化制曲工艺

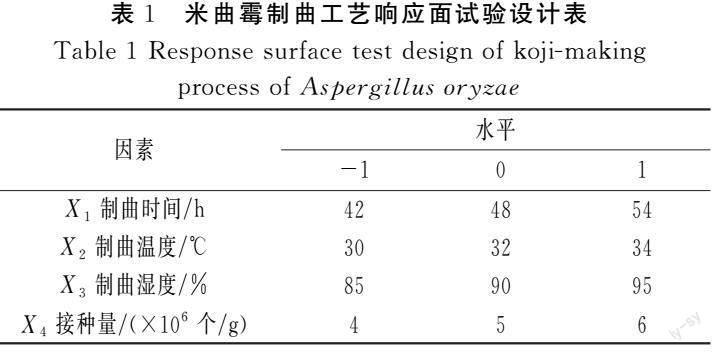

甜面酱以小麦粉为主要酿造原料,原料中糖类物质含量更高,因此对糖化酶活的要求更高。在单因素试验的基础上,以糖化酶活作为评价指标,利用Design-Expert 8.0.6中的Box-Behnken Design对米曲霉A3-U8制曲工艺进行四因素三水平的响应面优化试验,试验设计见表1。

2 结果与分析

2.1 制曲条件的单因素试验结果

2.1.1 制曲时间对曲料酶活的影响

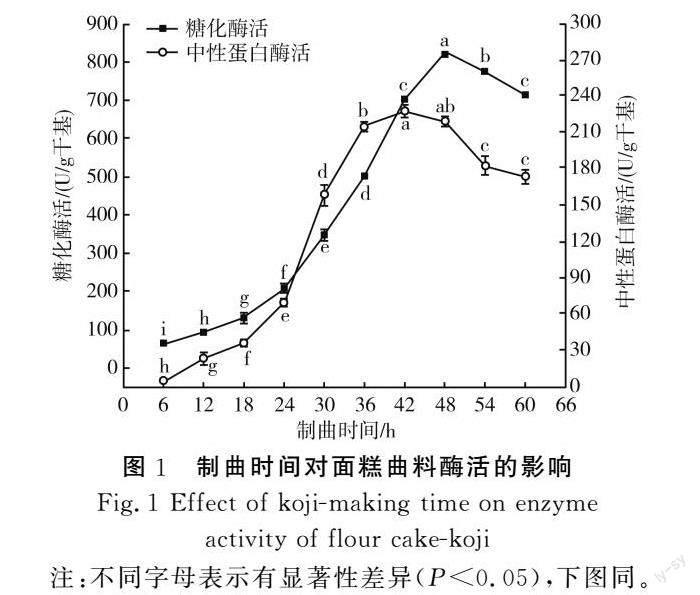

制曲时间对曲料糖化酶和中性蛋白酶活的影响见图1。

由图1可知,糖化酶活和中性蛋白酶活随着时间的不断延长呈先上升后下降的趋势。这是因为随着制曲时间的延长,米曲霉充分生长并产酶,曲料中酶活逐渐上升,但制曲时间过长会出现营养不足、杂菌污染等,导致米曲霉的生长受到抑制,曲料酶活降低[9]。但两种酶活的变化趋势并非完全相同,蛋白酶活在制曲时间42 h时最高,为228 U/g干基,糖化酶活在制曲48 h时达到最高,为826 U/g干基。其中,中性蛋白酶活在制曲48 h时有一定下降,但酶活与制曲42 h差异并不显著,而糖化酶活在42~48 h内显著上升。甜面酱不同于豆酱、酱油、纳豆等以高蛋白原料为主的发酵品,需要较高的蛋白酶活,更需要较高的糖化酶水解糖类。因此,控制曲时间为42~54 h,以48 h为中间值进行响应面优化试验。

2.1.2 制曲温度对曲料酶活的影响

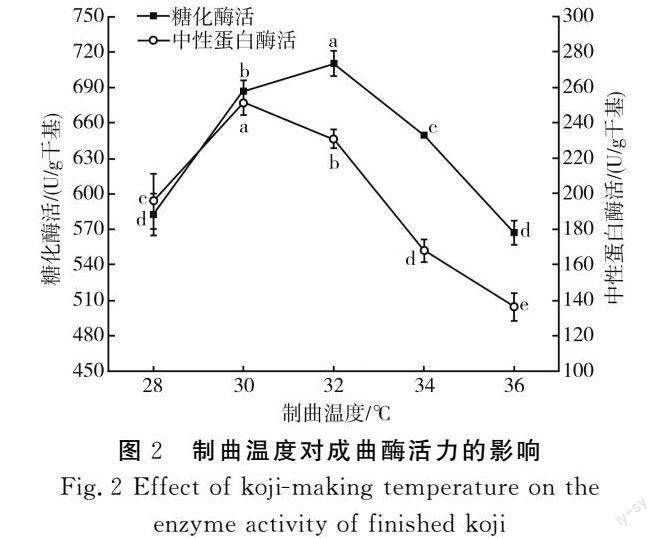

制曲温度对曲料糖化酶和中性蛋白酶活的影响见图2。

由图2可知,中性蛋白酶活力受温度的影响较大,不同温度下酶活呈现显著性差异。其中,在28~30 ℃的范围内,温度升高有利于米曲霉生长,蛋白酶活逐渐增加;当温度在30 ℃时,中性蛋白酶活最高,为252 U/g干基,温度继续升高会导致曲料的水分蒸发过快,出现烧曲现象,蛋白酶活降低。在酱油酿造中所使用的米曲霉As3.042的最佳制曲温度也常为30 ℃[10-11]。糖化酶活虽呈现先升高后降低的趋势,但糖化酶活最高时制曲温度为32 ℃,此温度下中性蛋白酶活力较30 ℃时少8.73%,但酶活仍在200 U/g干基以上,满足甜面酱生产中对曲料蛋白酶活的要求。因此,温度参数以32 ℃为中心数值,选择28,30,32 ℃进行响应面优化试验。

2.1.3 制曲湿度对曲料酶活的影响

制曲湿度对曲料糖化酶和中性蛋白酶活的影响见图3。

由图3可知,糖化酶活和中性蛋白酶活受制曲湿度的影响一致,随着制曲湿度的增加,酶活上升,在制曲湿度达到90%时,糖化酶活达到最大值826 U/g干基,中性蛋白酶活达到最大值231 U/g干基,但再增加湿度,两种酶活均显著性下降。因此,选择制曲相对湿度80%~90%用于响应面试验。

2.1.4 接种量对曲料酶活的影响

接种量对曲料糖化酶和中性蛋白酶活的影响见图4。

由图4可知,米曲霉菌粉接种量的大小对曲料两种酶活的影响一致。当菌粉接种量在3×106~5×106个/g时,酶活随着接种量的增加而增加,在接种量为5×106个/g时,糖化酶活和中性蛋白酶活分别达到最大值713 U/g干基和219 U/g干基。若再继续增加接种量,酶活反而降低。这可能是因为接种量不足时,菌体细胞生长繁殖不足,导致酶活低;随着接种量的持续增加,酶活增加,但接种量超过5×106个/g时,原料中微生物间的竞争性增加,营养物质不够形成大量休眠孢子,而引起酶活下降[12]。因此,选择接种量4×106~6×106个/g用于响应面试验。

2.2 响应面优化米曲霉制曲工艺

2.2.1 响应面试验设计及结果分析

在单因素试验的基础上,以曲料的糖化酶活为指标,对制曲时间(X1)、制曲温度(X2)、制曲湿度(X3)、接种量(X4)这4个因素进行优化,以确定米曲霉A3-U8的最佳制曲工艺,试验结果见表2。

通过对表2中试验数据进行回归分析和多项式拟合,得到接種米曲霉A3-U8所得曲料的糖化酶活与制曲时间(X1)、制曲温度(X2)、制曲湿度(X3)、接种量(X4)的多元回归方程:糖化酶活Y=926.60-20.33X1-18.00X2+20.92X3-4.42X4-74.50X1X2+10.50X1X3+11.00X1X4+21.25X2X3-0.50X2X4+26.25X3X4-160.80X12-131.17X22-79.30X32-16.92X42。

方差分析结果见表3。

由表3可知,模型的F值为91.80,P值<0.000 1,表明模型极显著,失拟项的P=0.429 1>0.05,不显著。模型的相关系数RAdj2=0.978 4,RPred2=0.948 5,表明模型的拟合程度良好。且各因素对曲料中糖化酶活的影响大小顺序为:制曲温度(X2)>制曲时间(X1)>制曲湿度(X3)>菌粉接种量(X4)。其X1、X2、X1X2、X3X4、X12、X22、X32为极显著因素(P<0.01);X3、X2X3、X42对糖化酶活的影响显著(P<0.05),而X4、X1X3、X1X4、X2X4对糖化酶活的影响不显著(P>0.05)。

通过软件绘制4个因素之间的6组交互作用,对两两因素交互作用的影响进行分析,以确定最优的制曲工艺。交互作用结果见图5~图10。

由图5~图10可知,4个因素在所选择的试验范围内均存在响应值,且X1X2、X3X4的交互作用极显著(P<0.01);X2X3的交互作用显著(P<0.05),X1X3、X1X4、X2X4的交互作用不显著(P>0.05),与方差分析所得结果一致。并通过软件计算回归模型,预测出米曲霉A3-U8的最优制曲条件为制曲时间47.50 h、制曲温度32.22 ℃、制曲湿度90.29%、菌粉接种量4.89×106个/g,且预测出该条件下糖化酶活能达到930 U/g干基。

2.2.2 最优工艺条件验证及应用评价

考虑操作实际情况对制曲工艺进行调整修正,修正后米曲霉A3-U8的制曲条件为制曲时间47.5 h、制曲温度32.2 ℃,制曲湿度90.0%、菌粉接种量4.9×106个/g。并对该条件优化后的制曲条件进行验证,测得此条件下制得曲料糖化酶活为972 U/g干基,中性蛋白酶活为232 U/g干基,糖化酶活与软件预测值相对误差仅为4.32%。因此,采用响应面法优化得到的制曲工艺条件的回归模型与实际相符合。并且以本试验制备的成曲为主要菌种,添加黑曲霉、红曲酶分别所制曲料为补充,构建组合发酵,菌曲比为100∶10∶2,采用先保温后发酵工艺,在50 ℃的条件下水解9 d,得到的酱醪还原糖量为25.62%,氨基酸态氮含量为0.36%,显著缩短了甜面酱的水解时间,同时对甜面酱成品的感官品质和理化指标具有明显改善作用[13]。

3 结论

本文选用从传统优质的酱油种曲中分离诱变得到的米曲霉A3-U8,以糖化酶活和蛋白酶活为指标进行单因素试验,发现糖化酶活与蛋白酶活的变化趋势并不相同。考虑甜面酱发酵对糖化酶有较高要求,因此以糖化酶为指标进行响应面优化试验,结果表明4个因素对糖化酶活影响的大小顺序为制曲温度>制曲时间>制曲湿度>菌粉接种量。同时,确定米曲霉的最优甜面酱制曲条件为制曲时间47.5 h、制曲温度32.2 ℃、制曲湿度90.0%、菌粉接种量4.9×106个/g。此条件下曲料糖化酶活为972 U/g干基,中性蛋白酶活为232 U/g干基。该种曲在实践中应用,为开发浓香型高色度甜面酱提供了前期酶解菌种保障,对赋能各类高品质肉类调料的开发具有重要作用。

参考文献:

[1]上海酿造科学研究所.发酵调味品生产技术[M].北京:中国轻工业出版社,2007:149-167.

[2]杜连起.风味酱类生产技术[M].北京:化学工业出版社,2006:20-55.

[3]上海市粮油工业公司.米曲霉3.042菌株的选育[J].微生物学报,1976,16(1):70.

[4]林祖申.UE336-2米曲霉菌株的诱变选育[J].中国酿造,2004(11):24-26.

[5]黄红霞,刘彩香,康旭,等.传统甜面酱中米曲霉的分离与培养条件优化[J].湖北农业科学,2013,52(2):408-411,427.

[6]林祖申.米曲霉制曲过程中酶活性变化及其工艺优化[J].中国酿造,2007(5):56-59.

[7]孙淑琴,邵冬梅.比色法快速测定糖化酶活力新方法[J].河北省科学院学报,1997(2):36-40.

[8]赵凯.3,5-二硝基水杨酸比色法测定还原糖含量的研究[J].食品科学,2008(8):534-536.

[9]张超,李玟君,汪海燕,等.花生粕酱油制曲工艺条件优化[J].中国酿造,2021,40(9):52-57.

[10]舒亦雄,徐秀芬,李登,等.虾壳酱油制曲条件研究[J].中国调味品,2020,45(7):108-113,119.

[11]张齐军.双菌株在酱油制曲中的应用[J].中国调味品,2015,40(2):77-80.

[12]邵良伟,邹强,张弛松,等.基于模糊数学评定与响应面法优化毛霉型豆豉制曲工艺[J].中国调味品,2021,46(3):18-23,28.

[13]周琳,易谦武,钟小廷.基于酱肉制备的甜面酱复合菌种酶解工艺研究[J].中国调味品,2021,46(5):28-31.