氢氟酸浓度对钛合金油管的疲劳行为的影响

2023-06-05金丹丹魏文澜黎玉泽程嘉瑞

金丹丹,李 臻,王 汉,魏文澜,黎玉泽,崔 璐,程嘉瑞

(1.西安市高难度复杂油气井完整性评价重点实验室 西安石油大学,陕西 西安 710056;2.西安庆安电气控制有限责任公司,陕西 西安 710077;3.中国石油西南油气田分公司工程技术研究院,四川 成都 610031)

0 前 言

Zr-Mo 系钛合金(0.6Zr3Mo)是典型的α+β 两相钛合金,组织稳定性好,有良好的韧性、塑性和高温变形等综合力学性能,还具有较好的热加工性能,能在大部分酸碱盐的环境中使用。油气开采过程中,随着开采的进行,地层中的微粒发生运移对孔隙产生堵塞,导致油气的渗透率下降[1]。为提高油气田的开采率,需对地层进行酸化处理,而氢氟酸是一种在砂岩中常用的酸化液[2],酸化之后使得钛合金油管处于氢氟酸环境中,腐蚀介质会对油管产生腐蚀作用。除了腐蚀环境的作用外,油井管还受到环空外压、内压、温度交变、弯曲、振动等引起的交变应力作用。在动载荷和腐蚀介质的协同作用下油管会发生腐蚀疲劳破坏。腐蚀液产生的腐蚀损伤与动载荷产生的疲劳损伤相互作用、相互促进,导致油井管断裂失效[3,4]。钻柱或套管的损坏甚至会导致油气井报废[5]。在过去的几十年中,钛合金已被广泛应用于航空航天[6]、汽车[7]和军工[8]等领域。基于钛合金材料耐高温、低密度、高比强度、优良的耐蚀性和耐疲劳性等一系列优点,其在深井、超深井和深海钻探作业中具有良好的开发和应用前景[9]。

对于钛合金在腐蚀性环境(如水性和有机电解质溶液)中的应力腐蚀和腐蚀疲劳行为已有大量研究。Yin 等[10]研究了TC4 钛合金在甲醇和盐酸-甲醇溶液中的应力腐蚀裂纹敏感性,并指出TC4 在甲醇溶液中具有应力腐蚀开裂敏感性。盐酸-甲醇溶液中TC4 的应力腐蚀开裂来自腐蚀坑的底部。Li 等[11]研究了连接器T31 在6%NaCl 溶液中的表面腐蚀和应力腐蚀行为。试验证明,腐蚀介质渗透到阳极氧化膜的孔中,使钛合金的腐蚀程度降低。Biallas 等[12]研究了钛合金在真空和水蒸气环境下的疲劳,发现在低温和中等温度(低于400 ℃)下,裂纹会在滑移带上产生,而与实际环境无关。王金栓[13]通过研究TC17 钛合金预腐蚀及其对疲劳寿命的影响,发现随着腐蚀液浓度的增加,疲劳寿命缩短;并且随着盐酸浓度的增加,其疲劳寿命缩短的更多,证明盐酸浓度也是影响其疲劳寿命的重要因素。吴达鑫等[13]研究了在NaCl 盐雾环境下TA15 合金的腐蚀疲劳行为,发现在盐雾环境下合金的疲劳裂纹主要起源于试样的表面,且随着应力比的增加呈现出多疲劳裂纹源现象。赵晴[15]通过研究发现在缺口试样中低周疲劳裂纹的萌生主要是由于缺口试件有较大的应力集中系数,当试件有缺口时,缺口敏感性增加,在缺口处有较大的应力集中容易萌生裂纹。高兴[16]通过研究发现在高应力水平下,随预腐蚀时间的延长,腐蚀损伤越来越严重,TC17 钛合金的疲劳寿命随预腐蚀时间的延长而降低;还发现预腐蚀疲劳破坏的裂纹萌生于试件表面,疲劳源区的主导腐蚀坑数量逐渐由单个发展到多个。Baragetti[17]研究了在不同浓度的甲醇中钛合金的疲劳寿命,发现钛合金在高浓度的甲醇溶液中疲劳寿命下降明显,在低浓度的甲醇溶液中疲劳寿命也会持续降低。

目前,有关钛合金油井管的研究主要集中NaCl 溶液对其疲劳寿命影响等方面,有关于钛合金不同浓度氢氟酸溶液中的腐蚀疲劳行为方面的研究较少,因此,在本工作中对Zr-Mo 系钛合金(0.6Zr3Mo)在不同氢氟酸浓度环境中的腐蚀疲劳行为进行试验研究,对其断裂机理进行表征分析,并对氢氟酸环境下服役油井管的疲劳寿命进行预测,为钛合金油管的服役安全提供理论基础。

1 试 验

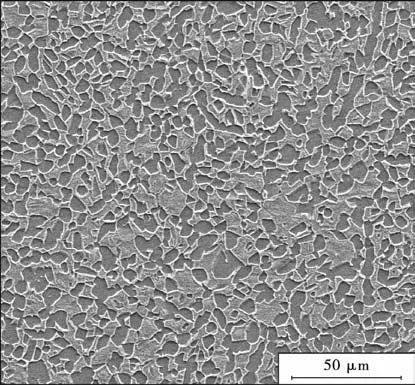

试验材料为Zr-Mo 系钛合金(0.6Zr3Mo),金相组织为α+β 两相,其微观组织如图1 所示,化学成分如表1 所示。

图1 双相钛合金微观组织形貌Fig.1 Microstructure of biphase titanium alloy

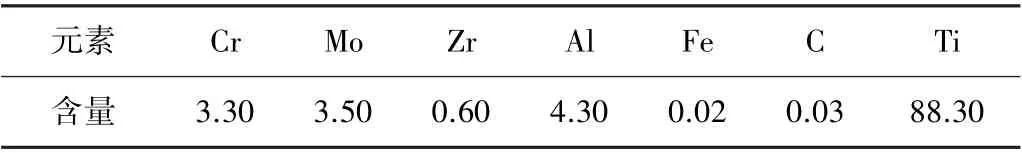

表1 化学成分组成(质量分数) %Table 1 Chemical composition (mass fraction) %

按照GB/T 3075-2008“金属材料疲劳试验轴向力控制方法”,在试验钢管轴向截取如图2 所示的疲劳试样,在力创PLD-300 型号的试验机上进行疲劳试验。

图2 轴向应力控制试样尺寸Fig.2 Axial stress control sample size

采用拉压对称循环加载方式,加载波形为三角波,加载频率为2 Hz,应力比为R=-1;试验用腐蚀介质氢氟酸的浓度分别为:0.1%、0.5%、1.0%、1.5%、2.0%(质量分数),材料屈服强度为σs=785 MPa,施加动载应力为70%的屈服强度σ=70%σs=550 MPa。实验中记录材料应变幅ε和循环次数N,当材料发生断裂时,则认为材料失效,试验结束,此时的循环周次为试样疲劳寿命。低周疲劳试验结束后,及时清洗试样表面的腐蚀液并进行烘干,切下疲劳断口,使用超声波与酒精对断口进行清洗,采用TESCAN VEGA COMPACT 型扫描电镜观察断口形貌。

2 实验结果

2.1 循环特性

如图3 所示a、b 图分别为钛合金在不同环境下的循环应变响应曲线图与浓度-循环软化率曲线图。

图3 循环特性曲线图Fig.3 Cyclic characteristic diagram

从图3a 可以看出,不论是在不同浓度氢氟酸溶液中还是在实验室环境中,材料的应变响应都随载荷循环周次的增加而增加,均呈现循环软化的特性。其中在实验室环境中材料的应变响应最小,疲劳寿命最长。在整个寿命周期中,循环应变曲线分为早期快速上升阶段,中期稳定阶段,后期快速上升阶段,其中后期快速上升阶段代表宏观裂纹快速扩展阶段。随着氢氟酸溶液浓度的增加,在同一循环周次下钛合金的应变响应不断增加。实验室环境下钛合金的应变循环响应最小,其寿命最长,在2.0%氢氟酸溶液中材料的应变循环响应最大,其疲劳寿命最短。

其中:S为循环软化率,表征材料循环软化快慢程度;εhalf为半寿命时材料的应变值;ε0为首次加载时材料的应变值。

由图3b 可知在不同浓度氢氟酸溶液中材料的循环软化率不同,在实验室环境中材料的循环软化率最小,而在氢氟酸溶液中材料的循环软化率呈现一种随溶液浓度增加而增加的趋势。

当材料受到恒定循环应力作用时,循环响应应变值通常会随着加载循环次数的增加而增大或减小,应变值减小称为循环硬化,增大称为循环软化。对于一些材料而言,在初始硬化或软化后存在响应应变保持恒定的阶段,称为循环饱和。对材料应变的循环应变响应取决于其初始微观结构、使用条件和变形历史。

在本研究中,试样在实验室环境和氢氟酸溶液中都发生了循环软化。这种现象可能是由2 个因素造成的。首先,滑移引起的有效应力的减小大于内应力的增大。试样在循环变形后形成的滑移带,导致试样表现出循环软化特性。其次,由于微裂纹的萌生导致循环应力响应的有效面积减小,循环变形试件呈现循环软化。其中循环应力响应有效面积的减小被认为是循环软化的主要原因[19]。

2.2 腐蚀疲劳寿命

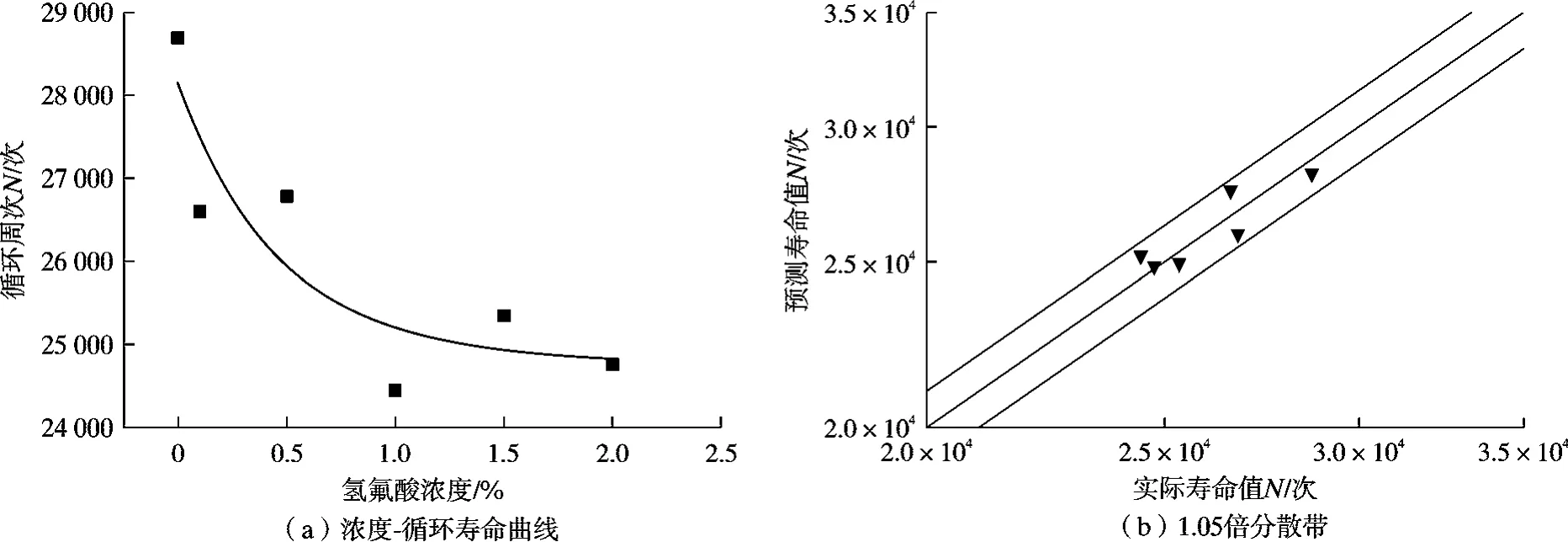

图4a 为浓度-循环周次关系图,由图4a 可知在相同应力幅作用下实验室环境下钛合金的疲劳寿命最长,在氢氟酸溶液环境下钛合金疲劳寿命大幅度降低,并且随着氢氟酸溶液浓度的增大,钛合金的疲劳寿命呈现下降趋势。与实验室环境下相比在引入氢氟酸腐蚀环境(0.5%浓度氢氟酸环境)以后,钛合金的疲劳寿命下降7.3%,2.0%浓度氢氟酸环境下钛合金的疲劳寿命比实验室环境下的下降了13.71%,由此可见氢氟酸环境对钛合金疲劳寿命的影响较大。随着氢氟酸浓度的增加,发现钛合金的腐蚀疲劳寿命下降的趋势趋于平稳,如图4a 所示。由此可见浓度为0.5%~2.0%的氢氟酸溶液对钛合金的疲劳寿命的影响:随氢氟酸浓度的升高对腐蚀疲劳寿命的影响程度逐渐削弱。

图4 寿命曲线与寿命分散曲线Fig.4 Life curve and life dispersion curve

为更好地预测钛合金在不同浓度氢氟酸环境下的疲劳寿命,采用Boltzmann 函数对试验数据点进行分析拟合,得到疲劳寿命与浓度拟合曲线表达式为:

式中:N为循环周次(次);C为氢氟酸浓度(%,质量分数)。

对拟合所得寿命值与试验所得实际寿命值进行分析,由图4b 可知拟合所得预测值均在1.05 倍分散带以内,且数据点均分布于实际寿命附近,说明拟合所得曲线效果较好,预测模型精度较高,拟合函数可以作为预测Zr-Mo 系钛合金在不同氢氟酸浓度环境下的寿命模型。

2.3 断口形貌

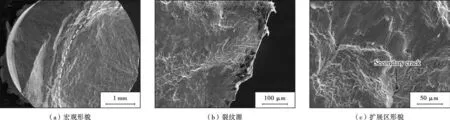

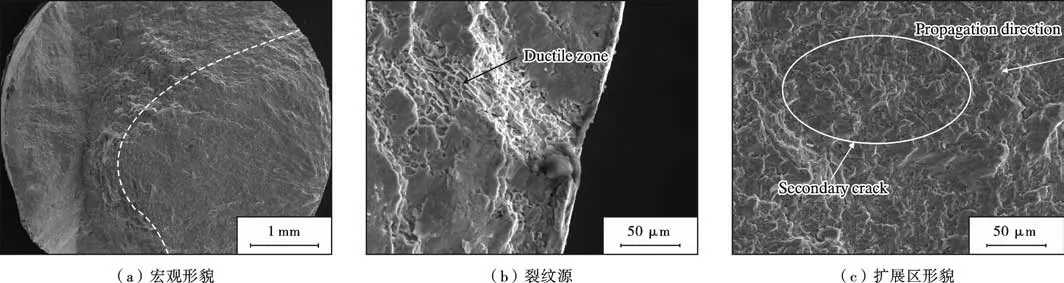

实验室环境下裂纹的萌生主要是由于在循环载荷作用下材料表面发生滑移,形成“侵入”和“挤出”带,进一步形成应力集中,导致微裂纹的萌生[20]。图5 为实验室环境下钛合金疲劳断口形貌,由图5b 可以看到在裂纹源区存在明显的塑性变形与解理特征,在平整的塑性解理面周围存在部分韧性特征区域,并且韧性区域与脆性解理面交替出现,表明裂纹在扩展过程中呈现周期性解理特征。图5c 为扩展区的微观形貌,在裂纹扩展区存在少量二次裂纹,其二次裂纹的方向垂直于裂纹扩展方向,对主裂纹的扩展起到一定的抑制作用。二次裂纹的形成消耗了部分主裂纹扩展的能量,在一定程度上提高钛合金的疲劳性能[21]。

图5 实验室环境下钛合金的疲劳断口形貌Fig.5 Fatigue fracture morphology of titanium alloy in laboratory environment

在氢氟酸溶液中钛合金断口与实验室环境下相比呈现不同的形貌,图6 为0.5%氢氟酸环境下钛合金的疲劳断口形貌,由图可以看出,裂纹扩展区存在明显的放射状条纹,在放射状条纹收敛位置可以找到裂纹源。氢氟酸溶液中的氟离子极易与钛合金发生反应,在腐蚀作用下,断口表面呈现明显的腐蚀特征,与图5b 相比在图6b 所示的裂纹源区发现腐蚀严重的区域为韧性区,其中解理区腐蚀程度较低,发现在腐蚀环境下优先腐蚀韧性区域。在裂纹扩展区还发现大量二次裂纹的存在,二次裂纹的方向基本都垂直于裂纹扩展方向。

图6 浓度0.5%氢氟酸环境下钛合金的疲劳断口形貌Fig.6 Fatigue fracture morphology of titanium alloy at 0.5%hydrofluoric acid

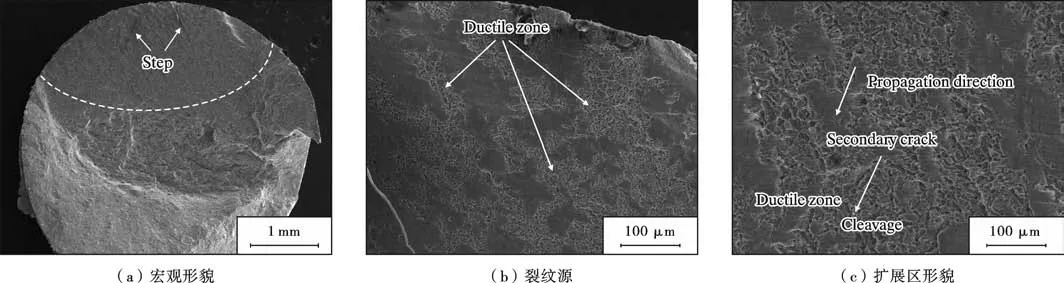

随氢氟酸浓度的增加,断口形貌的变化更加显著,图7 为2.0%氢氟酸环境下钛合金的疲劳断口形貌,从图7a 中观察到在裂纹源区发现台阶状特征撕裂棱,这是因为存在多处裂纹源,裂纹由多个扩展平面向前扩展,最终汇合为一个扩展平面而形成的撕裂台阶。从图7b 中发现在裂纹源区的韧性区腐蚀较为明显,解理区的腐蚀不够明显,这是因为高浓度的氢氟酸溶液中氟离子浓度增加对钛合金的腐蚀作用增强,而韧性区的断面较粗糙,与氢氟酸的接触面积大,易被腐蚀,解理区比较平整光滑不易腐蚀。从图7c 中发现在裂纹扩展区域,腐蚀的韧性区与未腐蚀的准解理区交替出现并且在韧性区与准解理区边界出现二次裂纹,二次裂纹的出现阻碍了裂纹向准解理区扩展。这说明裂纹 优先在韧性区扩展。

图7 2.0%氢氟酸环境下钛合金的疲劳断口形貌Fig.7 Fatigue fracture morphology of titanium alloy under 2.0%hydrofluoric acid

3 讨 论

3.1 氢氟酸浓度对循环特性的影响

由图3a 可以发现,在氢氟酸环境与实验室环境下该钛合金均呈现循环软化特性,说明材料本身的循环特性不随氢氟酸介质的有无以及浓度大小而改变,是由材料本身性质决定的,这与张航等[22]的结论一致。由图3a 可以看出钛合金呈现循环软化的特性,并且在同一循环周次时材料的应变值随氢氟酸浓度的增大而增大。这是因为氢氟酸的存在使得裂纹提前萌生,氢氟酸浓度越大对钛合金的腐蚀性越强,使得微裂纹的萌生提前。微裂纹的萌生导致循环应力响应的有效面积减小,材料呈现循环软化特性。腐蚀液会加快裂纹扩展的速率,使得相同循环周次作用下裂纹在腐蚀环境中的扩展程度要高于实验室环境下的,这与王玖等[23]的结论一致。氢氟酸促使裂纹提前萌生使得循环应力响应有效面积的减小被认为是同一循环周次时材料的应变值随氢氟酸浓度的增大而增大的主要原因。

3.2 氢氟酸浓度对疲劳寿命的影响

有无腐蚀液对光滑试样的疲劳寿命有很大影响,就光滑试样而言,实验室环境下疲劳时裂纹的形成寿命约占总寿命的90%,而裂纹扩展寿命仅占10%。腐蚀疲劳则相反,裂纹形成寿命缩短到仅占腐蚀疲劳的10%,裂纹扩展寿命则要占90%[23]。如图4a 图所示,与实验室环境下相比,腐蚀环境下的寿命下降幅度较大。引起这一现象的主要原因是氢氟酸的存在影响钛合金疲劳裂纹萌生寿命与扩展寿命。金属表面固有的电化学性不均匀和疲劳损伤导致滑移带形成所造成的电化学性不均匀,使得腐蚀介质对金属表面产生腐蚀作用,腐蚀的结果在金属表面形成点蚀坑,产生应力集中,导致裂纹过早形成[23]。裂纹的过早萌生很大程度上降低了钛合金的疲劳寿命。随着氢氟酸浓度的增加,寿命的变化没有如预期之中大幅度下降,可能是裂纹的2 种扩展机制存在一定的竞争。在低浓度氢氟酸环境下由于低浓度的氢氟酸不足以对裂纹扩展区的韧性区进行腐蚀,氢氟酸诱发形成的二次裂纹更易使裂纹以解理形式扩展。随着氢氟酸浓度的增加,氢氟酸腐蚀裂纹尖端的韧性区,使得裂纹优先在韧性区扩展,氢氟酸对韧性区的腐蚀促进了裂纹的扩展。

3.3 氢氟酸浓度对裂纹萌生与扩展的影响

实验室环境和不同浓度氢氟酸溶液下的宏观断口和微观形貌如图5~7 所示,对比图5a、6a、7a 可以看出,不同环境下的疲劳断口均由疲劳源、扩展区、瞬断区3 部分组成,3 者间没有明显的分界线。在裂纹扩展区可以观察到放射状条纹,放射条纹的收敛点为裂纹源,可以发现裂纹均由试样表面起裂。Al - Mayouf等[24]通过研究发现氟离子浓度的增加导致钛合金材料表面氧化层的孔隙率增加,这降低了氧化膜的保护性。试样表面的氧化膜被腐蚀以后,钛合金基体就暴露在氟离子环境下,Pascarella 等[25]通过研究发现钛(Ti)基合金暴露于含氢氟酸(HF)的溶液中会导致合金腐蚀并可能完全溶解,腐蚀的速率具体取决于溶液的温度和HF 酸浓度。与实验室环境下钛合金的疲劳裂纹源区相比,在氢氟酸溶液中钛合金表面的裂纹更易萌生,在低浓度氢氟酸溶液中钛合金表面表现为单裂纹源开裂,在高浓度氢氟酸溶液中裂纹扩展区存在台阶状撕裂棱,表现为多裂纹源起裂,说明氢氟酸浓度的增加在一定程度上缩短了钛合金的裂纹萌生寿命。

与实验室环境相比,在氢氟酸环境下裂纹扩展区的二次裂纹数量增多,并且随着氢氟酸浓度的升高而增加,如图5c、6c 所示。随氢氟酸浓度的增加腐蚀液对钛合金的腐蚀作用也随之增强,在扩展区存在大量的腐蚀坑,腐蚀坑在应力集中作用下形成了大量二次裂纹,蚀坑成为二次裂纹的裂纹源。二次裂纹方向垂直于裂纹扩展方向,并且在二次裂纹后方基本呈现解理特征,说明钛合金在低浓度氢氟酸环境中形成的二次裂纹更易诱发形成解理区域加速裂纹扩展。

随着氢氟酸浓度的增加可以发现断口表面腐蚀区域增加,如图7b 所示,发现裂纹扩展区的韧性区几乎被完全腐蚀,这是因为粗糙度的不同会引起材料在腐蚀液中的腐蚀速率存在差异,其中准解理区形貌平整,与氢氟酸溶液接触面小,不易被腐蚀。而韧性区由于断面形貌粗糙平整性较差,与氢氟酸接触面积大,易被腐蚀[26]。图7c 中在解理区附近存在二次裂纹,主裂纹在扩展至解理区附近形成二次裂纹,二次裂纹的出现阻碍主裂纹的扩展[27],说明氢氟酸的腐蚀作用使得裂纹在韧性区域易于扩展。对比图6c、7c 可以发现,随着氢氟酸浓度的增加,裂纹扩展区的解理面形貌特征明显减少,说明在高浓度氢氟酸溶液中裂纹优先在韧性区中扩展,解理程度降低,在低浓度中裂纹以解理断裂为主,裂纹在韧性区的扩展就相对减弱。

4 结 论

(1)应力比R=-1 情况下,钛合金材料在不同浓度氢氟酸溶液、实验室环境中均呈现循环软化特性。随着氢氟酸溶液浓度的增大,应变循环响应增加。这是由于腐蚀液影响裂纹的萌生与扩展,使得有效响应面积减小,在相同应力幅作用下循环应变响应值增大。

(2)与无腐蚀环境相比,氢氟酸环境明显降低钛合金的疲劳寿命,并且随着氢氟酸溶液浓度的增加,疲劳寿命呈下降趋势。在氢氟酸环境中随氢氟酸浓度的增加对钛合金的疲劳寿命影响程度变得不明显。

(3)低浓度氢氟酸环境下裂纹扩展仍以解理方式为主,氢氟酸在一定程度上影响裂纹在韧性区的扩展;高浓度氢氟酸环境下裂纹在韧性区扩展程度增加,以解理形式扩展的程度有所下降。