弹用永磁直流力矩电机高频波动的优化设计

2023-05-31王永嘉郭建宁张陶鹏杨小青

王永嘉, 郭建宁, 张陶鹏, 杨小青

(陕西航天时代导航设备有限公司, 陕西 宝鸡 721300)

0 引言

永磁直流力矩电机因其控制简单、可靠性高、力矩系数大等优点,成为导弹及其他武器装备伺服系统中首选的动力元件、执行机构[1]。

目前,弹用永磁直流力矩电机主要采用有刷结构。有刷电机在换向时会产生换向火花,火花向四周辐射,一部分能量将反馈回电源导线上,具体表现为感应电压和电流的波动。在系统高采样频率时,这种电压和电流的高频波动将更加明显,从而引起强烈的电磁干扰[2],影响系统中其他电子设备的正常工作。因此,必须采取措施抑制电机的换向火花,从而达到抑制感应电压和电流高频波动的目的。

在描述换向火花现象方面,文献[3-4]研究了直流电机换向时产生换向火花的过程和细节。文献[5]提出一种耦合电路的方法,建立了电机换向器换向时的广义模型,用以换向过程,为探索换向火花的产生原因提供依据[6]。文献[7]提出一种状态变量分析建模技术,能够对电机换向现象进行详细的说明和高精度的分析,有助于解决电机的换向火花问题。

针对永磁直流电动机,文献[8]提出通过调整电刷压力、采用不同的极弧系数和绕组形式的方法抑制换向火花。文献[9]从电气性能和机械性能方面研究了换向器质量对电机换向性能的影响,并通过换向火花的程度对此进行评价。文献[10]通过在电刷和换向器接触面上分布特定的导电率抑制电机的换向火花。文献[11]通过增加补偿绕组改善磁通的分布,并通过控制电机的工作模式使换向性能达到最佳。文献[12]使用高电阻率的分瓣电刷并优化气隙等参数有效地消除了电机的换向火花。文献[13]提出选择合适的压敏电阻,并在设计、加工和装配时保证换向器的圆度、段差等尺寸,能够有效减小换向火花。

相比于永磁直流电机,更多的文献研究如何改善串励电机的换向火花问题,串励电机属于直流电机的一种,抑制串励电机换向火花的方法为抑制永磁直流电机换向火花提供了参考。文献[14]通过优化换向极绕组匝数和电刷宽度参数有效抑制了直流发电机的换向火花。文献[15]通过向逆旋转方向偏置电刷,减小换向元件中的电抗电动势,从而减小串励电机的换向火花。文献[16]通过增加电机的极数,即增加电枢绕组的并联支路数,使电枢绕组的电流和电动势减小一半,从而改善电机的换向性能。文献[17]通过调整换向极第二气隙,使旋转电势与电抗电势相互抵消的方法减少调整换向极气隙次数,改善电机的换向性能。文献[18]通过偏转电刷位移角度等措施,减小换向电流从而抑制电机的换向火花。文献[19]提出选择合适的安匝比、气隙长度和电刷偏移角来有效改善四极单相串激电机的换向性能。文献[20]表明采用不均匀气隙、电枢线圈短距结构,换向器双钩、逆旋转方向偏移电刷,能够有效改善串励电机的换向性能。文献[21]在电刷中加入了凝碳成分,限制了碳粉在大电流状态下的磨损,避免了引出电流而释放能量,抑制了火花的产生。

综上所述,抑制直流电机换向火花的方法一般为调整气隙、偏移电刷位置、选择合适的安匝比与槽极数和提高电刷头的耐磨性,本质上都是为了减少换向过程中产生的电流和电动势。

以上文献对抑制永磁直流力矩电机的换向火花、改善电机的换向性能具有一定的参考意义。但在实际制造过程中,由于工艺技术、空间尺寸、加工能力等各种现实因素的制约,电机性能的实际表现与理论预期结果总存在一定差距,尤其是微特电机,由于其本身尺寸较小,对空间尺度的设计要求更加严格。因此如何在现有加工能力的基础上对微特电机进行优化设计,使其能够满足规定的各项技术指标,还需要更加深入的研究。

本文研究对象为弹用永磁直流力矩电机,属于微特电机领域,为抑制其换向火花所产生的高频波动,使电机满足感应电压和电流的高频波动指标要求,提出一种结合虚槽设计和优化电刷组件的优化设计方法,通过仿真和实验测试验证了所提出的设计方法的有效性。

1 影响高频波动的因素

1.1 高频波动指标要求

弹用永磁直流力矩电机如图1所示,其高频波动指标要求为:电机通27 V电压,空载运行时测试电枢电流及感应电压,示波器带宽不小于100 MHz,电流波动峰峰值200 mA,感应电压波动峰峰值≤2 V。

图1 永磁直流力矩电机Fig.1 Permanent magnet DC torque motor

1.2 高频波动的产生机理

高频波动电压和电流主要由直流电机换向过程不稳定引起,而直流电机的换向过程是复杂的电磁、机械、化学、热力学等多因素相互影响的过程,但换向的电磁变化是其主要因素。

分析换向过程的电磁变化,直流电机换向元件中的电动势∑e为

∑e=ek+er

(1)

式中:ek为换向元件的旋转电动势;er为换向元件的电抗电动势。ek和er可表示为

ek=2NyBklva

(2)

(3)

式中:Ny为换向元件的匝数;Bk为换向区域内磁场的磁通密度;l为换向元件的元件边长度;va为电枢表面线速度;λ为等效比漏磁导;i为换向电流;t为时间。

换向电流i可表示为

(4)

式中:ia为电枢导体中的电流;Tk为换向周期;Ee为换向电压;R′b为换向回路串联总电阻;iL为直线换向电流分量;ik为附加换向电流分量。

换向回路串联总电阻R′b可表示为

(5)

式中:Rb为整流片与电刷的接触电阻。

在理想情况下,ek和er大小相等、方向相反,∑e≈0 V,附加换向电流分量ik=0 A,换向电流中只有直线换向电流分量,电机换向良好。但现实情况中∑e≠0 V,ik≠0 A,因此在换向过程中电刷下可能产生火花,导致换向不良。

2 抑制高频波动的优化设计方案

由高频波动产生的机理可知,换向火花是产生高频波动、引起电磁干扰的主要原因,要抑制高频波动,应改善电机的换向功能,减少换向火花。因此可从减小换向电流ik和优化电刷组件结构两个方面进行研究。

从电磁角度分析换向过程,要改善电机的换向功能必须减小ik。由式(4)可知,减小ik可以通过减小换向元件中的电动势∑e和增加换向回路串联总电阻R′b来实现。

由式(1)~式(3)可知,减小换向元件中的电动势∑e有以下途径:

1)减小元件匝数Ny;

2)减小换向区域内磁场的磁通密度Bk;

3)减小换向元件的元件边长度l;

4)减小电枢表面线速度va;

5)减小等效漏磁导比λ;

6)在换向区域内建立一个适当的外磁场,使换向元件内产生适当大小的的旋转电动势ek,用以抵消er,具体办法是安装换向极和移动电刷位置。

在上述途径中,移动电刷位置会导致电机转速上升,另外电抗电动势er随负载变化,电刷位置需随负载变化而调整,因此该办法不适用。本文研究的电机属于微特电机范畴,其特点为尺寸小、空间受限,因此无法安装换向极。

综合考虑电机的性能指标、可操作性、成本控制等方面因素,选择通过设计虚槽减小换向元件匝数,进而减小换向元件中的电动势∑e,达到减小换向电流ik的目的。

2.1 虚槽设计

在电机设计中,首先要考虑满足电机的空载转速、堵转转矩和堵转电流等指标要求,因此当减少换向元件匝数时,必须增加元件个数,以保证电机的总导体数基本不变。但由于电机尺寸很小,若电枢冲片的槽数过多,则会导致加工困难,因此通过虚槽设计使分布在极面下的导体数增多,以达到增加元件数的目的。

对于单波绕组,其虚槽数、元件个数(整流片数)和整流子节距须满足:

(6)

式中:y为电枢绕组的合成节距,且必须为整数;yk为整流子节距;K为整流片个数;p为极对数;μ为虚槽数;Z为电枢槽数。

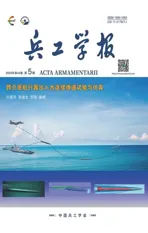

弹用永磁直流力矩电机采用实槽设计,其电枢槽数为39。若采用虚槽设计,则根据式(6),虚槽数为2(μ=2)、元件数大于39的电枢槽数取值如表1所示。考虑到元件数增加,即整流片数增加,整流子与点数绕组的焊接存在一定难度,表1中仅列举元件数小于100的槽数。

表1 电枢槽数(μ=2)

直流力矩电机的电参数基本公式为

(7)

式中:Ta为峰值堵转力矩(由性能指标规定);Bδ为气隙磁密;Na为有效工作元件总匝数;ia为电枢导体中的电流,对于单波绕组,并联支路数为2,ia等于峰值堵转电流的一半(由性能指标规定);La为铁芯长度;Da为电磁转矩计算直径。

直流力矩电机的磁路计算公式为

∑F=Fδ+Ft2+Fj1+Fj2+Fd

(8)

式中:Fδ为气隙磁势;Ft2为齿磁势;Fj1为定子轭部磁势;Fj2为转子轭部磁势;Fd为电枢去磁磁势。

式(7)与式(8)中的参数与电机本体的结构尺寸有关,例如齿宽、定子内外径、转子内外径、定子轭部高度、转子轭部高度、铁芯长度和气隙尺寸等。

由于本文研究对象属于微特电机,结构尺寸受限,考虑到转子冲片加工工艺和绕组下线工艺的可行性,结合式(7)、式(8)和工程经验,选定合适的电枢槽数,最终生产的转子如图2所示。

图2 虚槽转子结构设计Fig.2 Structure design of virtual-slot rotor

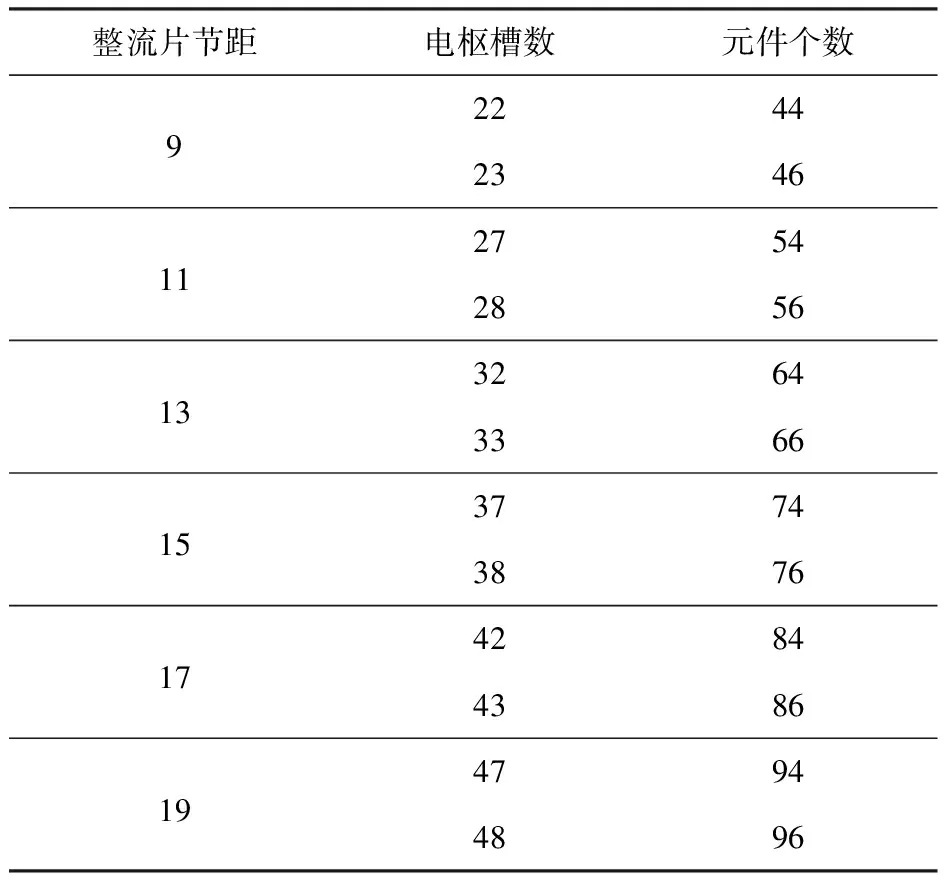

当采用实槽时,直流力矩电机整流子由管料黄铜加工为一体式,如图3(a)所示,槽数与元件数和整流片数相等。当虚槽为2时,元件数为槽数的 2倍,因此采用传统的整流子结构无法实现虚槽绕组的焊接。针对虚槽结构设计出一种在换相器内孔加工出与元件数相等且可实现焊接与固定的V形齿槽结构,如图3(b)所示,与传统直流力矩电机整流子在接线柱端焊接的方式不同,虚槽结构将焊接位置设计在整流子内壁的V形齿槽上,且V形齿槽结构不仅提高了焊接可靠性,还可以使转子灌胶后实现储胶固封。

图3 整流子结构图Fig.3 Diagram of commutator structure

虚槽电机相比于传统的实槽电机,其转子成形工艺也存在一定难度。传统的实槽电机的转子成形工艺为下线→安装整流子→焊线→绕组整形→灌胶→车外圆。但虚槽电机在下线之后,由于整流子内壁存在V形齿槽,直接安装整流子会导致V形齿槽与绕组干涉或接触绕组端部,导致无法安装到位或摩擦、挤压绕组,对绝缘线皮产生微小的、不易察觉的破坏。若绕组绝缘被破坏,则焊线之后检测电枢电阻时只能发现电阻异常,却无法查明原因,导致产品的成品率较低。

因此虚槽电机在下线之后需要增加一道“绕组初整形”的工序,此工序需要将绕组端部收缩并降低一定高度,给整流子的V形齿槽留出安装的空间余量,保证整流子能够正常安装,转子容易实现批量生产。此道工序需要制作工装,设置限位并设置一个合理的绕组端部收缩距离。若收缩距离过大,则绕组的绝缘线皮可能被破坏,导致电枢电阻异常;若收缩距离过小,则安装整流子时依然会存在摩擦或挤压绕组的情况。如何把握初整形的收缩距离,是此道工序的难点。

2.2 电刷组件优化

电机在加工制造或运行维护不理想的情况下,换向火花问题将更加严重。为改善电刷与整流子的稳定性,有效抑制换向火花,提出调整刷架结构、电刷压力的优化设计方案,对电刷头材料进行优选,并改进电刷磨合工艺,提高电刷与整流子接触压力的一致性。

2.2.1 刷架结构优化

传统的电刷组件采用铆钉铆接的方式固连弹簧片和刷架,但弹簧片铆接之后会产生细微形变,导致电刷头的共面性差。

优化电刷组件,刷架采用插槽式结构,避免弹簧片安装过程中产生形变,保证电刷头的共面性,具体成型工艺如下:

1)将电刷头与弹簧片完成焊接,形成电刷组件;

2)将带有电刷头的弹簧片插入刷架插槽内,用双酚环氧胶将弹簧片与刷架固定,保证4个电刷头共面;

3)在预留焊线空位置完成引出线焊接,并对焊点密封。

2.2.2 弹簧片优化

弹簧片的压力值是影响电机性能的重要因素之一,压力过大,会使电机启动困难,启动电压增大;压力过小,电刷与整流片贴合稳定性差,电机在运行时将出现跳动,运行不平稳,因此适宜的电刷压力能改善高频电压及电流,使波形幅值更小,运行更加平稳。

因此,为抑制高频波动,在优化弹簧片设计时,要求弹力为50g±5g,且在弹簧片镀银前,使用测克计测试簧片压力,筛选出压力合适的簧片,确保弹簧片满足工作状态的压力指标。

2.2.3 电刷头材料优选

在工程实践中,电刷头材料一般选用银石墨。在设计之初选用J385银石墨作为电刷头材料,其特点为电阻率低、压降小、硬度高,有利于降低电枢电阻。但在电机实验测试阶段发现J385银石墨对火花抑制效果有限,由此引起的高频波动对电机性能产生的影响较大,无法满足性能指标要求。

因此,再次选取J325、J350、J360共3种银石墨材料进行性能测试实验,实验结果如表2所示。

表2 3种银石墨材料性能对比

各个参数对电机性能影响如下:

1)由于电刷头与整流子直接接触,其电阻率大小影响电机的电枢电阻,要选择电阻率较低的材料以降低电枢电阻,且电阻率较低的材料其压降也较低,能够降低电机的启动电压,提升电机性能。但电阻率太低又无法满足高频波动的技术指标要求,因此需要选择合适牌号的材料以满足电机的各项指标要求。

2)由于电刷头体积较小,且已有电机的质量与指标要求相比还存在较大余量,3种材料的密度都能够满足设计要求。

3)3种材料摩擦系数差别较小,对电机性能影响较小,都能够满足设计要求。

4)电机旋转时,电刷头会产生磨损,在整流子表面留下一层碳粉,碳粉具有黏滞特性,堆积过多会产生阻力,影响电机的启动电压,此外碳粉堆积也会影响电机的绝缘性能,因此需要定期对转子进行维护。另外,电刷头磨损过快,也需要及时更换电刷组件,增加成本。

综上所述,结合工程经验,决定选用J350银石墨作为电刷头材料。

2.2.4 电刷磨合

电刷头与整流子贴合面积大小、贴合是否紧密,也是影响电机的高频波动指标的重要因素,因此电刷组件生产完成后还需要对电刷进行磨合。

现有工艺在磨合电刷时,存在以下问题:

1)电刷头表面出现掉渣、碎裂现象;

2)电刷头磨削量不一致,电刷头厚度不均匀,磨合面积差异较大;

3)电刷无法固定,上机磨削时电刷位置会产生偏移,导致磨削效果不理想。

通过总结现场磨合电刷的工艺操作路线,对电刷磨合工艺进行改进,具体方案如下:

1)电刷组件装配前,对电刷进行压力测试,保证弹簧片压力一致;

2)设计电刷跑和工装,将电刷固定于工装上,由电机带动模拟转子——砂轮,对电刷进行磨合;

3)在一定转速下进行正、反向跑和,观察电刷打火现象。

采用此种电刷磨合装置,操作性强,研磨效率高,产生的碳粉在电机外部,不会影响电机的绝缘性能。

此外,在设计电机零件时需要预留尺寸,保证组件加工与装配。在加工时需注意保持定、转子的同轴度,有利于电刷和整流子的接触面形成较好的氧化膜,改善换向。综合采用这些措施可以改善高频波动指标。

3 仿真分析及实验验证

3.1 仿真分析

在电磁场仿真分析软件MagNet中分别对实槽和虚槽(μ=2)两种方案进行建模,转子铁芯选用1J21铁镍软磁合金;定子轭采用电工纯铁DT4C材料,经氢气退火后磁性能B5 000>1.7 T;磁钢采用钕铁硼NNF40SH材料,剩磁Br≥1.28 T,矫顽力Hcb≥965 kA/m。

将电机设置为1 200 r/min转速驱动,用Transient 2D with motion求解器进行求解,得到单个元件的反电势。当元件的两个元件边均在极下时,采用实槽方案感应电动势幅值平均为1.893 V,采用虚槽(μ=2)感应电动势为1.121 V,如图4所示。

图4 感应电动势Fig.4 Induced electromotive force

仿真结果表明,虚槽设计使感应电动势减少了约40%,采用虚槽设计抑制电机高频波动是可行的。

3.2 实验验证

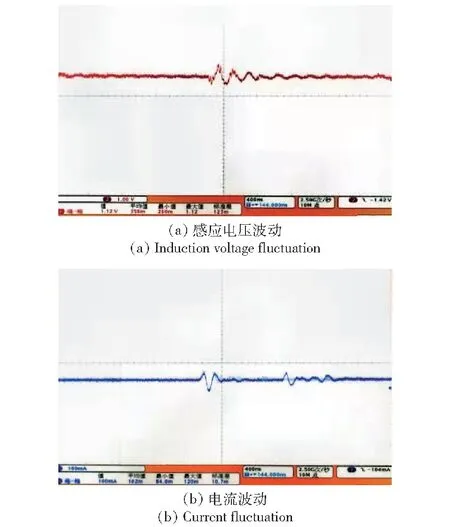

按照设计实验方案进行两组实验,分别验证虚槽设计及刷架组件优化后对电机高频波动的影响。实验I分别对实槽和虚槽(μ=2)电机进行高频波动实验测试,实验II分别对电刷组件优化前后的电机进行高频波动测试,实验过程如图5所示。

图5 测试平台Fig.5 Test platform

实验方法为:给电机通27 V电压,电机空载运行,设置示波器带宽不小于100 MHz,时间轴400 ns/格,观察电流波动峰峰值,用1根20 cm长导线从电机轴孔穿出,示波器探头高端接导线,低端接机壳,观察感应电压波动峰峰值,将导线从电流钳中通过,观察电流波动的峰峰值。

3.2.1 实验I:实槽与虚槽电机的高频波动实验对比

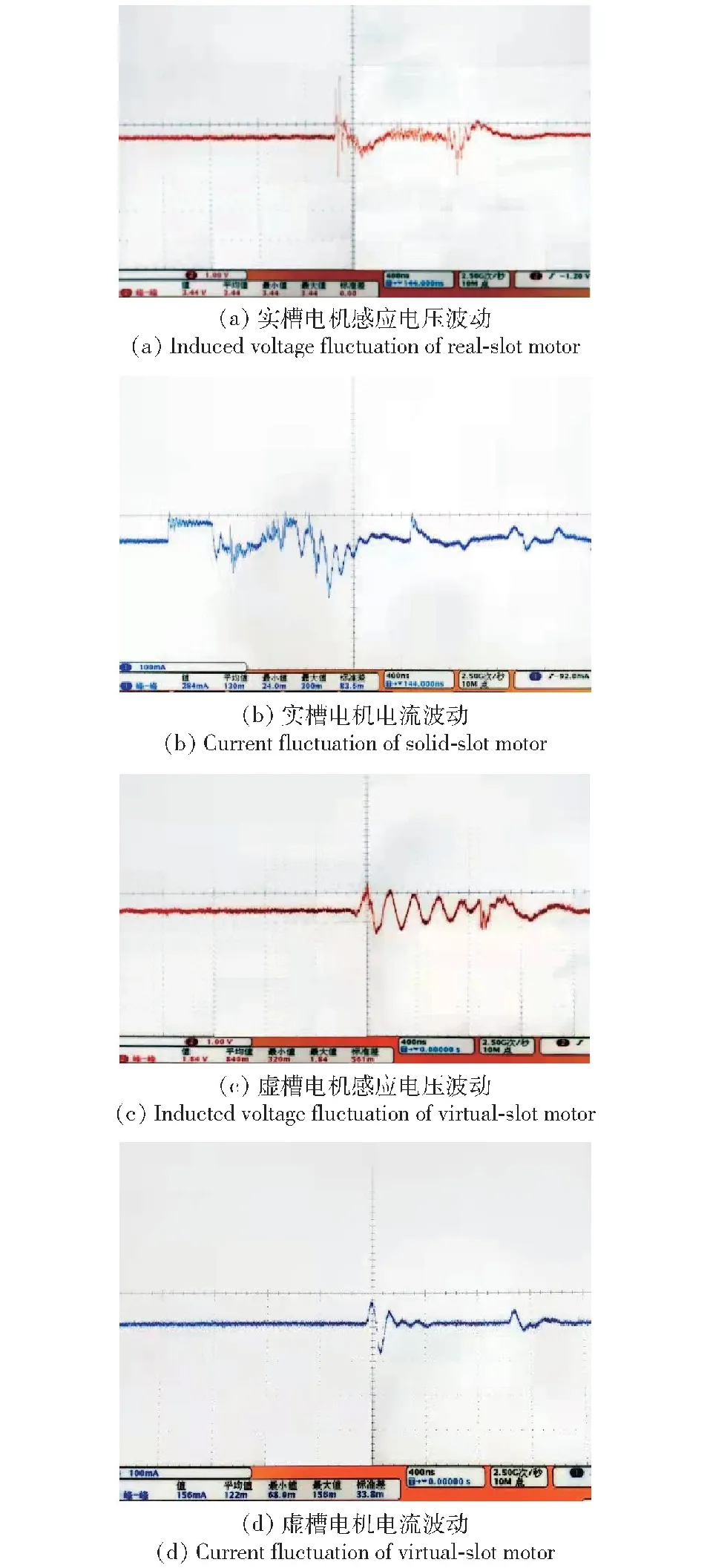

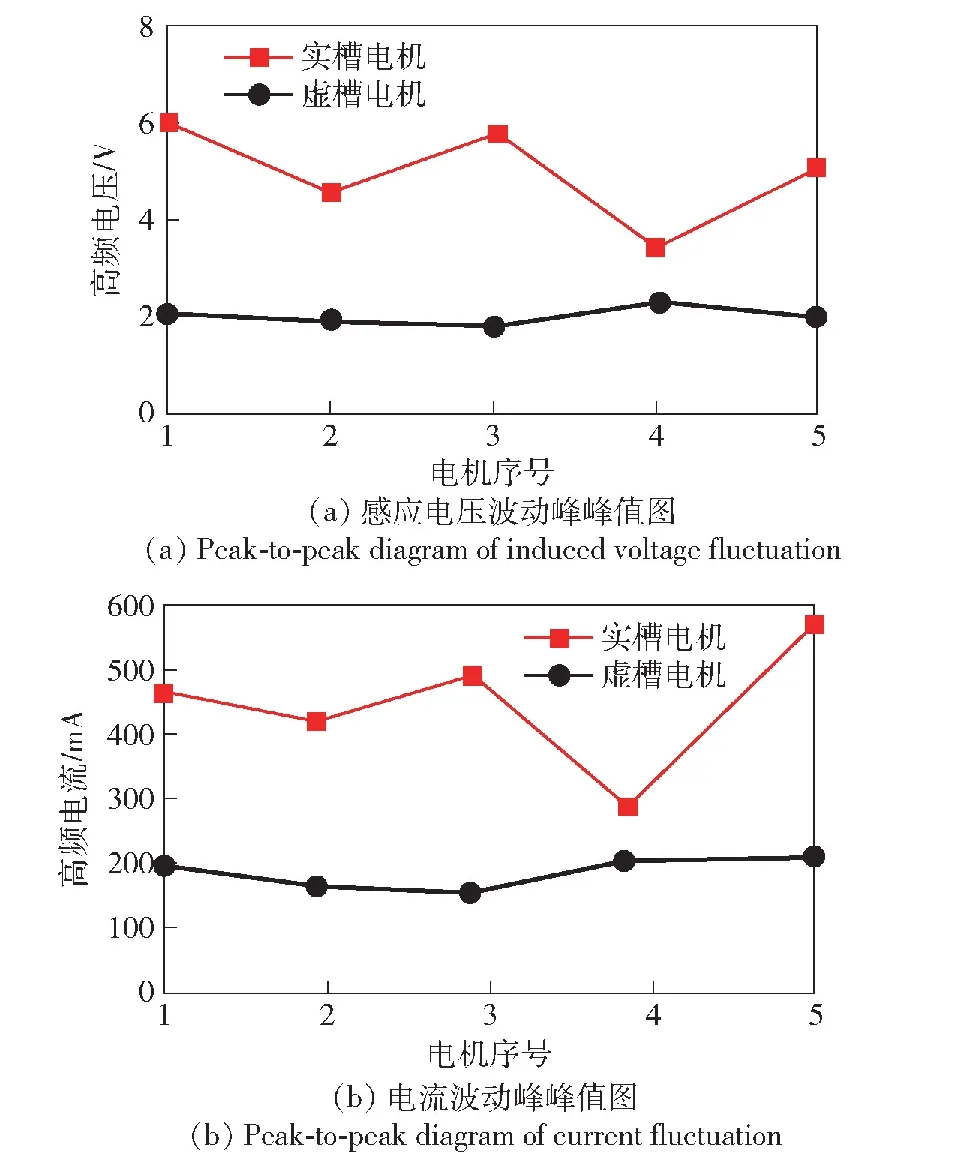

对5组实槽电机和虚槽电机进行实验,结果如图6所示,实验测试数据如表3和图7所示。

图6 高频波动测试结果Fig.6 Test results of high frequency fluctuations

图7 实验I高频数据值分布图Fig.7 Distribution of high-frequency data values in Experiment I

表3 实验I测试数据

由表3和图7可知,实槽电机感应电压波动峰峰值和电流波动峰峰值均不符合指标要求,且数据跳动较大,稳定性差。采用虚槽设计,电机的感应电压波动峰峰值平均值降低了59.11%,电流波动峰峰值平均值降低了58.27%,且能够增强感应电压与电流波动的稳定性。虚槽电机实测高频波动指标中电流波动峰峰值最大值为220 mA,感应电压波动峰峰值最大为2.28 V,接近指标要求。

实验Ⅰ结果表明,虚槽设计确实能够显著改善电机高频波动问题,与仿真分析结果一致,但电机还是没有达到指标要求。5组数据中,虚槽电机感应电压波动最大值与最小值之差为0.44 V,是性能指标规定电压的22%;高频电流最大值与最小值之差为64 mA,是性能指标规定电流的32%,因此高频波动值的稳定性还需要进一步增强。

3.2.2 实验Ⅱ:虚槽电机优化电刷组件前后的高频波动实验对比

对5组刷架组件优化前后的虚槽电机进行实验,如图8所示,实验测试数据如表4和图9所示。

图8 虚槽电机优化刷架组件后高频波动测试结果Fig.8 High-frequency fluctuation test results after optimization of virtual-slot motor brush components

图9 实验II高频数据值分布图Fig.9 Distribution of high-frequency data values in Experiment II

表4 实验II测试数据

通过对刷架组件优化前后测试数据的比对,刷架组件优化前电机电流波动峰峰值和感应电压波动峰峰值在指标要求临界点,刷架组件优化后电机电流波动峰峰值和感应电压峰峰值均满足指标要求。

实验II结果表明,虚槽电机优化刷架组件后,电机的感应电压波动峰峰值平均值降低38.44%,电流波动峰峰值平均值降低44.34%。在5组数据中,感应电压最大值与最小值之差为0.16 V,是性能指标规定电压的8%,电流最大值与最小值之差为20 mA,是性能指标规定电压的10%,高频波动值更趋于稳定。

结合实验I的实验结果,优化刷架组件后的虚槽电机相比于原始状态的实槽电机,其感应电压波动峰峰值平均值降低了75.23%,电流波动峰峰值平均值降低了76.77%。

由此可见,虚槽设计和电刷组件优化设计能够有效地抑制永磁直流力矩电机的高频波动。

4 结论

为解决弹用永磁直流力矩电机的高频波动问题,抑制感应电压和电流的产生及波动,本文通过对高频波动产生的机理分析,提出虚槽设计方法和电刷组件的优化设计方法。得出以下主要结论:

1)采用虚槽设计方法设计的整流子需要在内壁加工一个V形齿槽,以提高焊接可靠性,实现转子灌胶后的储胶固封,在转子成型工艺中需增加一道“绕组初整形”工序,以提高成品率。

2)将刷架结构设计为插槽式,能够保证电刷头的共面性,在弹簧片成型工艺中加入压力测试,能够保证弹簧片压力一致性,经过对3种材料的试验测试,优选J350银石墨为电刷头的生产材料并改进电刷磨合工艺。

3)实验测试结果显示,虚槽设计使电流波动峰峰值和感应电压波动峰峰值降低了约60%,与仿真结果一致,优化电刷组件后,感应电压波动峰峰值和电流波动峰峰值再次降低约40%。

4)相比于采用实槽设计的永磁直流力矩电机,结合虚槽设计和电刷组件优化的设计方法,使电机的感应电压波动峰峰值降低75.23%,电流波动峰峰值降低76.77%,能够有效抑制高频波动,提高稳定性。

5)针对永磁直流力矩电机,尤其是微特电机领域的永磁直流力矩电机的高频波动问题,本文在工程实践上提供了可行方案,具有一定的参考意义。