火炮身管内膛表面材料强度退化机理研究

2023-05-31许耀峰杨雕刘朋科陈奇郭俊行王军

许耀峰, 杨雕,2, 刘朋科, 陈奇, 郭俊行, 王军

(1.西北机电工程研究所, 陕西 咸阳 712099;2.重庆大学 航空航天学院, 重庆 400044)

0 引言

火炮射击过程中身管承受复杂的瞬态载荷,包括高温、高压、高速流动的火药燃气烧蚀冲刷与化学侵蚀、弹炮摩擦等。身管内膛表面在上述因素下产生烧蚀磨损使得内径出现单发微米级扩大。随着射弹发数的增加,内径累计扩大量逐渐增大,导致初速降低、弹丸弹带削光、弹道失稳、精度下降、早炸或瞎火等现象,影响作战使用,使得身管寿命终止[1-6]。身管内膛每发产生微剥离的根本原因是内膛表面材料“强度”难以支撑火炮射击产生的“载荷”。因此研究身管内膛表面材料性能对揭示身管寿命机理至关重要。

文献[7]研究了身管内膛壁面温度测试技术,获得了155 mm火炮内膛壁面温度分布,给出了内膛表面热流密度经验公式。文献[8]建立了某 35 mm 火炮射击过程身管内膛燃烧、传热以及弹-炮耦合模型,获得身管内膛温度及应力场,为身管内膛烧蚀磨损的研究提供了载荷输入。文献[9]针对身管材料烧蚀、磨损问题,基于实验室单项实验,研究了烧蚀时间、温度对材料烧蚀速率及形貌的影响,以及温度、正压力、摩擦速度对身管材料磨损率、磨损形貌等的影响。文献[10-14]基于身管内膛损伤的一般规律及现象,定性分析了内膛烧蚀、磨损、龟裂等损伤形式的原因和影响因素,描述了身管内膛由于热、化学等作用会出现“白层”,发现白层性能的下降使得内膛扩大。文献[15]发现火炮射击时身管内膛会形成三层组织,即化学影响层、热影响层及身管基体,并对化学影响层的形成过程进行了分析。从已有文献来看,对于身管寿命机理的研究,大多从火炮射击过程内膛载荷环境、内膛烧蚀磨损等研究,身管不同部位损伤对比、内膛表面材料组织及性能研究极少,仅有少量定性描述,内膛表面组织变化原因、影响因素、性能量化研究未见相关报道。

本文针对火炮射击过程身管内膛表面材料损伤机理,以寿命终止的155 mm身管为对象,研究身管不同位置处微观组织形貌,发现身管内膛表面存在不同厚度的组织层,常温下硬度高,称为硬化层;针对硬化层的产生及力学性能变化过程,实验获得了硬化层力学性能随温度的变化规律,理论建模分析了身管轴向不同位置硬化层的产生原因及影响因素,通过模拟试验研究并验证了硬化层的形成原因及其与射弹发数的关系,揭示了火炮射击过程身管内膛表面材料性能的退化机理。

1 身管内膛表面材料组织形貌分析

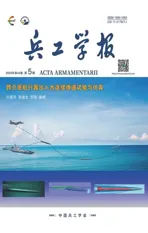

以155 mm火炮身管为研究对象,对寿命终止身管进行解剖分析,取药室部、膛线起始部、高膛压区、身管中部、炮口部等典型部位,进行金相分析,发现身管内膛表面存在一定厚度的硬化层,硬化层下组织内弥散分布着颗粒状碳化物的铁素体,是典型的板条状回火索氏体组织,即身管材料原始组织,如图1所示,硬化层厚度如表1所示。采用EDS对硬化层进行能谱分析,其元素成分及含量与身管原始材料相同,未发现C、O等其他元素。

图1 身管轴向不同部位内膛表层组织形貌Fig.1 Surface microstructure of the inner bore at different axial parts of the barrel

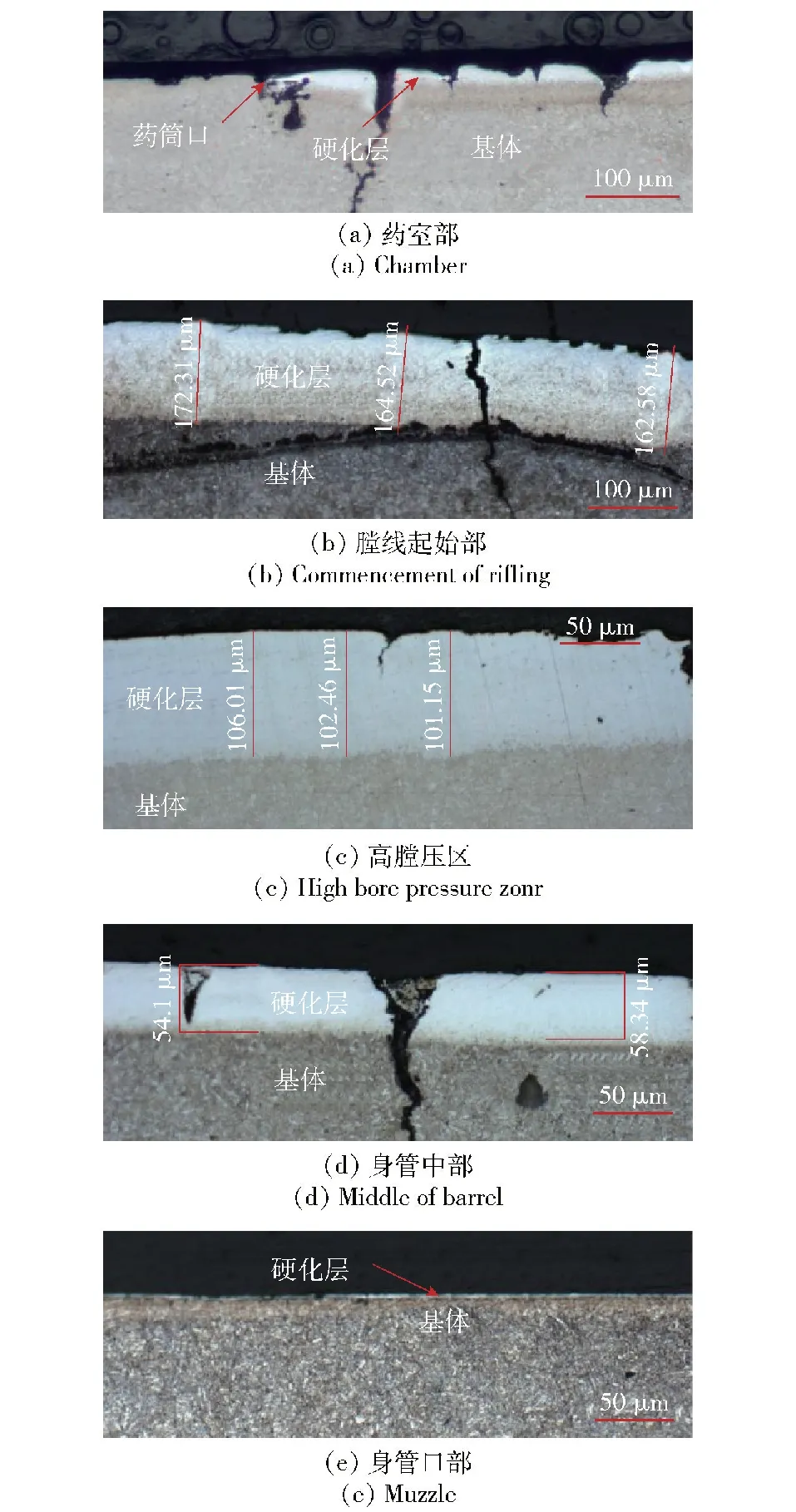

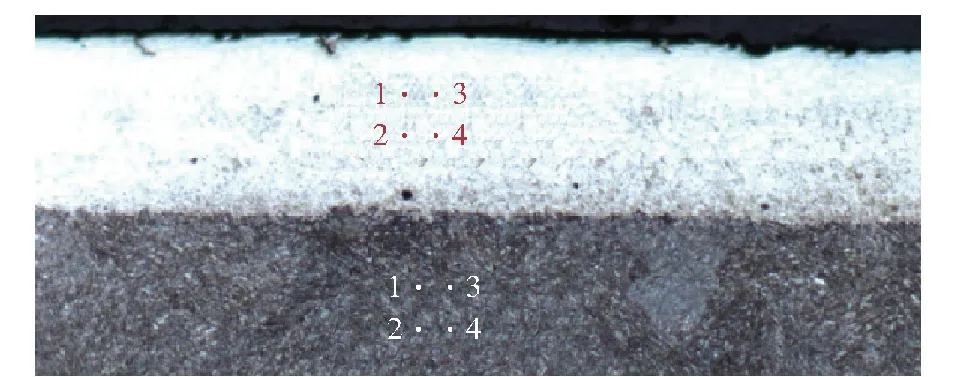

表1 硬化层厚度

从表1中可以看出,硬化层从身管内膛药筒口位置开始,沿着身管轴向,首先厚度迅速增加,在膛线起始部位置最厚约165 μm;然后厚度逐渐减小,在身管中部约55 μm,在炮口仅1~2 μm。

2 身管内膛表面材料微观力学性能分析

2.1 弹性模量

采用纳米压痕仪测量材料微纳米尺度力学性能。基于Oliver-Pharr方法,通过压头载荷p和压头位移h(压入深度)关系获取材料弹性模量。

Oliver-Pharr方法中对于卸载阶段的数据通过幂函数关系拟合“载荷-位移”的函数关系[16]:

p=α(h-hf)m

(1)

式中:hf为完全卸载后的残余压痕深度;α、m均为数据拟合获得的参数。被测材料弹性模量为

(2)

式中:E、ν为被测材料弹性模量及泊松比;Ei、νi为压头弹性模型及泊松比;Er为卸载阶段等效模量。

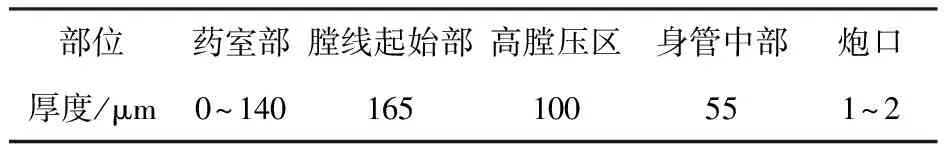

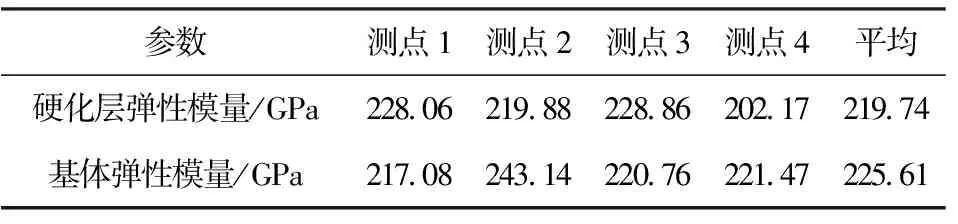

在硬化层及基体位置分别选取4个点测量其弹性模量,测试位置如图2所示,测试结果如表2所示。

图2 纳米压痕测试位置Fig.2 Nanoindentation test positions

表2 基体及硬化层弹性模量测试结果

从表2中可以看出,硬化层与基体弹性模量基本相同。

2.2 硬度及强度

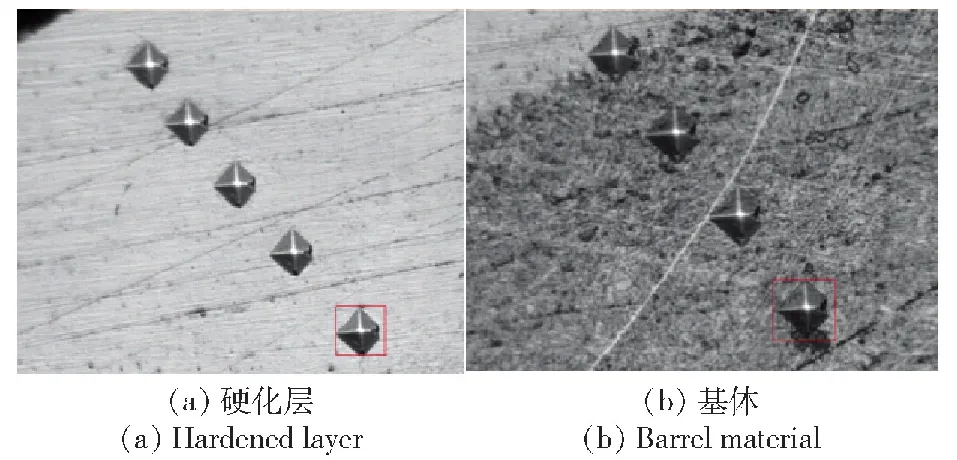

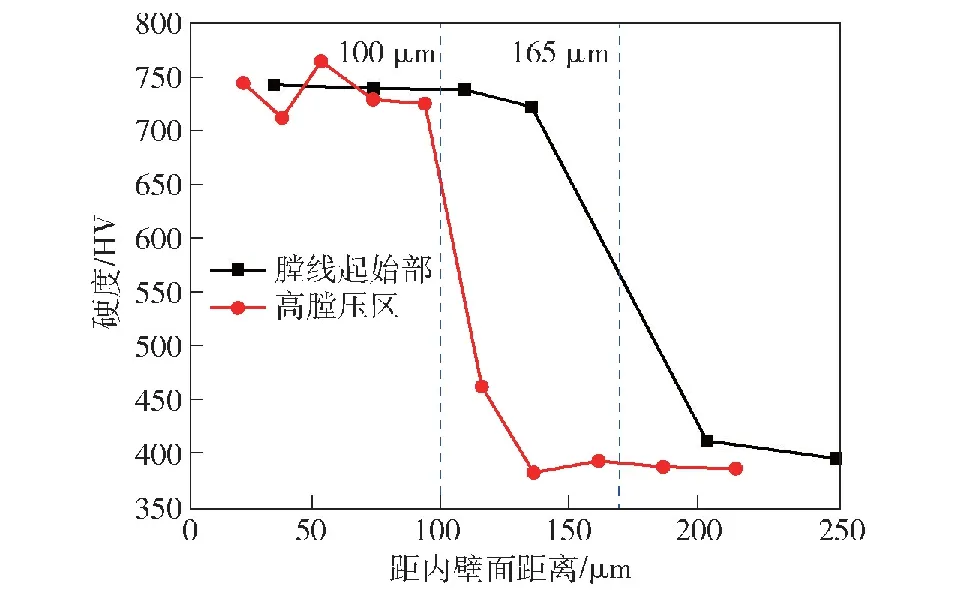

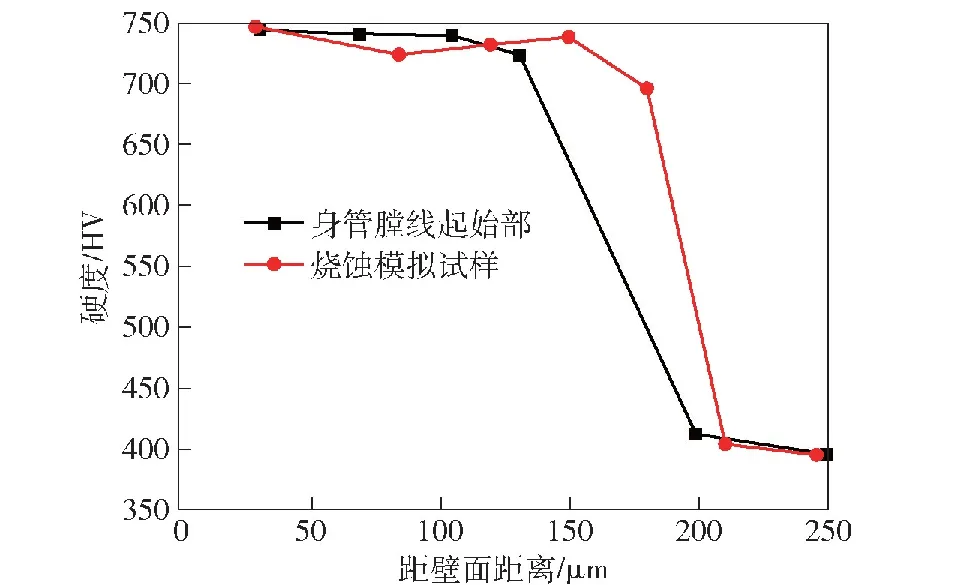

在身管膛线起始部、高膛压区位置进行取样,采用显微硬度计对硬化层及基体硬度进行测试,测试位置如图3所示,显微维氏硬度沿身管壁厚的变化规律如图4所示。

图3 显微维氏硬度测试位置Fig.3 Micro Vickers hardness test positions

图4 显微维氏硬度沿身管壁厚的变化规律Fig.4 Variation law of micro Vickers hardness along barrel thickness

从图4中可以看出,硬化层下身管材料硬度约387 HV,与身管原始材料硬度相同,即火炮在射击过程中硬化层下身管材料性能保持不变;身管轴向不同部位硬化层硬度在其厚度内基本相同,常温下约735 HV,相比基体提升了约1倍。

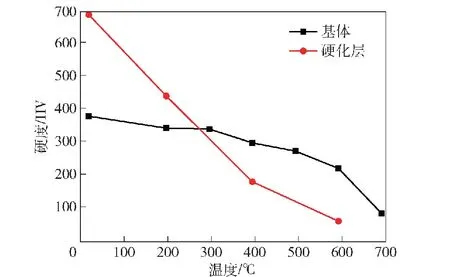

采用高温维氏硬度计对身管基体及硬化层在不同温度下的显微维氏硬度进行检测,获得基体及硬化层硬度随温度的变化规律,如图5所示。虽然常温下硬化层硬度比基体高约1倍,但随着温度的升高硬化层硬度迅速下降,在280 ℃下与基体硬度相同,在600 ℃下仅为基体硬度的1/3。

图5 基体及硬化层硬度随温度变化曲线Fig.5 Variation curves of hardness of barrel material and hardened layer with temperature

由于硬化层元素成分未发生变化,主要成分还是Fe、Cr、Ni、Mo,根据国家标准GB/T 1172—1999黑色金属硬度及强度换算值中铬镍钼钢中硬度、抗拉强度对应关系,结合身管材料力学性能试验,拟合材料硬度与抗拉强度的多项式函数关系:

(3)

式中:σb为材料抗拉强度;H为材料硬度。

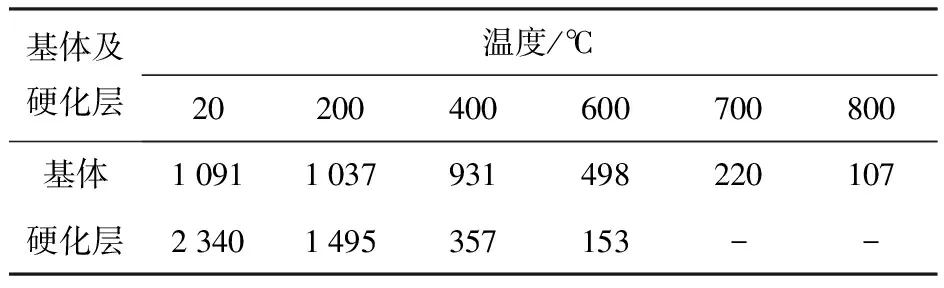

通过式(3)得到硬化层在不同温度下的强度,具体如表3所示。

表3 基体及硬化层不同温度下的抗拉强度

从表3中可以看出,硬化层在常温下强度高达2 340 MPa,但随着温度的升高迅速下降,在600 ℃下远低于基体材料,在800 ℃下强度估计仅为几十兆帕。常温下的高强度使得硬化层在常温下呈现出硬、脆的特性,是导致身管内膛产生龟裂的主要原因之一。高温下强度迅速降低,使得内膛在气-固两相流冲刷、弹带摩擦作用下产生剥离,是导致内膛扩大的主要原因。

3 身管内膛表面硬化层形成机理

3.1 硬化层产生及影响因素分析

热作为身管内膛扩大的主导及控制因素,材料在高温下产生相变使得组织及性能产生变化,根据金属材料铁碳合金相图,155 mm火炮材料为32CrNi3MoVE,含碳量为0.3%~0.35%,当温度大于恒温转变线A1(727 ℃)时开始发生相变,当温度约大于830 ℃时完全发生相变。

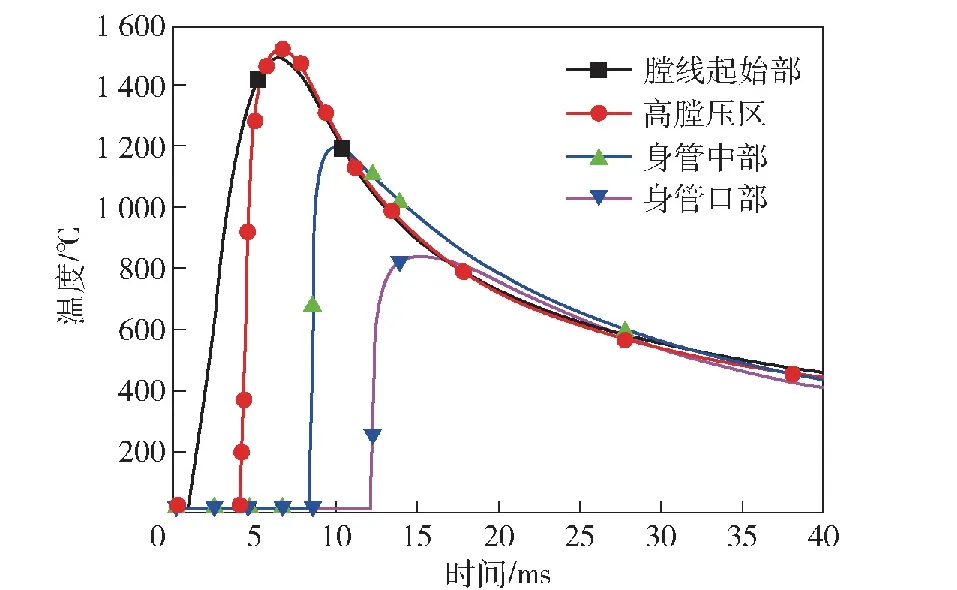

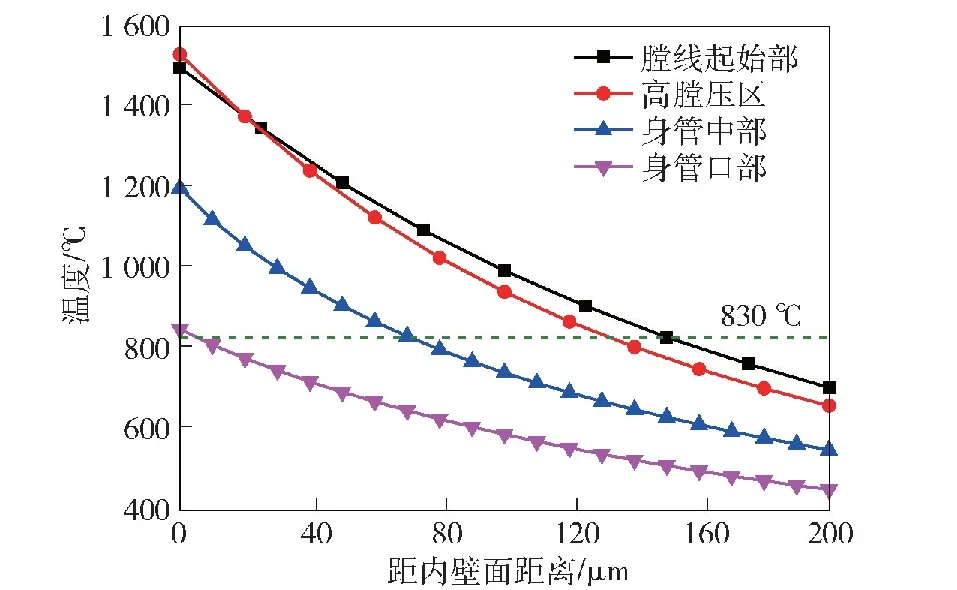

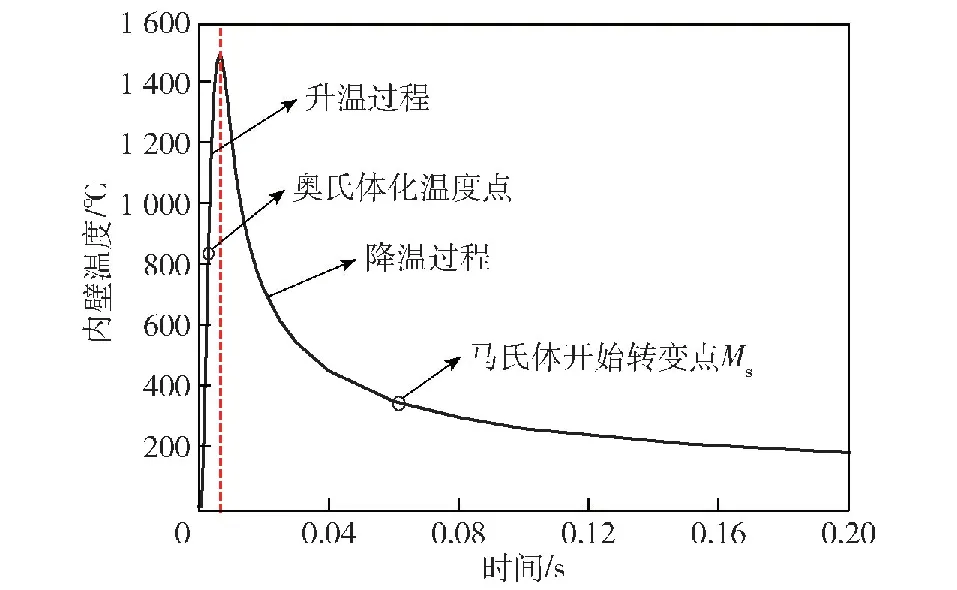

以155 mm火炮膛内燃烧及传热过程获得身管内壁面温度曲线为输入,如图6所示,建立身管热-结构耦合仿真模型[17],对比研究药室部、膛线起始部、高膛压区、身管中部等部位,获得距身管内膛表面温度及梯度变化规律。身管轴向不同位置温度最大值沿壁厚变化如图7所示。

图6 身管内壁面不同位置温度曲线Fig.6 Temperature curves at different positions of inner barrel wall

图7 身管轴向不同位置温度最大值沿壁厚变化Fig.7 Variation law of maximum temperature along barrel thickness at different axial positions on barrel

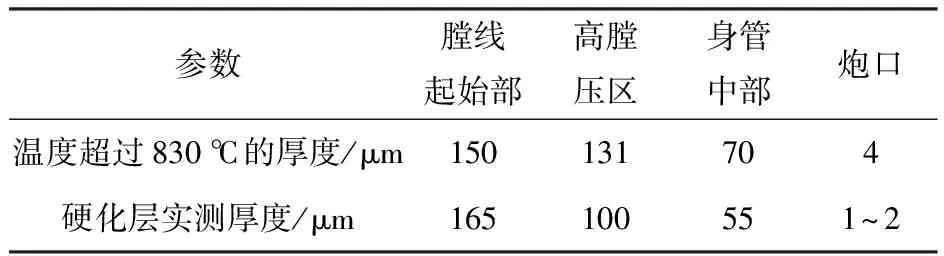

身管内膛表面温度超过830 ℃的厚度与硬化层实测厚度对比如表4所示。

表4 温度超过830 ℃厚度与硬化层实测厚度对比

从表4中可以看出,身管轴向不同部位温度超过830 ℃的厚度与硬化层实测厚度基本相同,由此可知内膛火药燃气的高温热作用是导致硬化层产生的根本原因。

虽然高膛压位置内膛表面温度(1 530 ℃)高于膛线起始部(1 498 ℃),但高膛压位置温度高于 830 ℃的厚度小于膛线起始部,这是因为火炮射击过程中身管内膛相同温度下的传递壁厚不仅与燃气输入温度的最大值有关,还与燃气的作用时间相关。根据热传导方程,身管基体在Δt时间,区域W内各点温度从t时刻的温度Tt变化到t+Δt时刻的温度Tt+Δt所需的热量Q为

(4)

式中:c为身管比热;ρ为身管密度;T为温度;Δt为时间变化量。

而身管基体从内壁边界S的面内流经区域W的热输入量Q为单位时间内沿n方向(身管径向)流过此微元的热量dQ随时间的积分,即

(5)

通过式(5)可以看出,身管温度梯度与内膛表面热输入量(最高温度和时间),即温度梯度的散度随时间的积分相关。而身管内壁面的温度主是由火药燃气的对流换热产生,对流换热取决于该位置处火药气体的温度、冲刷速度与冲刷时间,燃气温度越高、冲刷速度越大、时间约长,对流换热使得身管内壁面的热输入量约多。从图7中可以看出,膛线起始部火药燃气作用于身管内壁面时间相比高膛压区多3.2 ms,因此膛线起始部温度超过830 ℃的厚度最深。

3.2 硬化层形成过程分析

火炮射击时身管内膛在高温火药燃气作用下温度迅速上升,如图8升温过程所示,当身管温度大于恒温转变温度A1线(727 ℃)时,基体材料组织将开始发生奥氏体转变,当温度超过铁素体全部容入奥氏体的转变线A3线(约830 ℃)时完全转变为奥氏体。

图8 膛线起始部内壁面升温降温过程Fig.8 Inner wall temperature rising and falling process at commencement of rifling

身管内膛表面降温过程中,温度降到奥氏体转变临界温度时,形成过冷奥氏体(即将发生的不稳定的奥氏体),进一步持续降温,降温速度大于临界冷却速度、温度低于马氏体转变温度Ms时材料发生马氏体相变,随着冷却速度的增大马氏体转变量增加,材料硬度越来越高[18-19]。

火炮射击过程中膛线起始部内膛表面温度过程如图8降温过程所示,内膛表面温度约在0.06 s左右即可冷却至马氏体转变温度Ms点(约360 ℃)以下,此环境下奥氏体可全部转变为马氏体,导致身管内膛表面硬化层常温下硬度高于初始身管材料。

4 身管内膛表面硬化层试验验证研究

基于建立的身管试件烧蚀模拟试验装置,对身管试样进行了模拟烧蚀试验,研究并验证身管内膛表面硬化层产生原因、影响因素及其与弹发数关系。

身管试样烧蚀试验装置结构如图9所示,试验过程中装置本体内的发射药产生高温高压的火药燃气,流经试样组成的气流通道,对试样表面产生热和化学作用,试验过程中控制药量,使试件表面单发减少量与实弹射击基本一样[15,20-21]。每次可同时进行两种试样的试验。

图9 身管试样烧蚀模拟装置Fig.9 Ablation simulation device with the barrel sample

4.1 硬化层产生过程试验研究

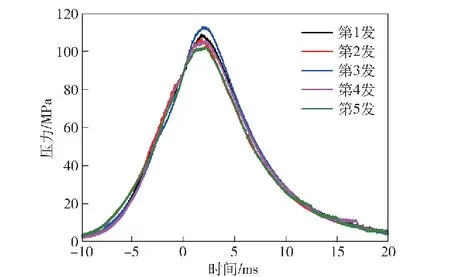

同时对身管基体及表面镀铬两种试样进行烧蚀模拟试验,铬层厚度约100 μm。对于身管基体试样,试验过程中试样表面承受热、化学作用;对于镀铬试样,身管基体受铬层保护,仅承受热作用,试验过程中实测药室压力曲线如图10所示,最大值约107 MPa。根据身管试样烧蚀模拟装置结构,装置药室通过试样形成的气流通道直接与室外相连,因此流经试样表面的气体压力将小于药室的实测压力107 MPa,同时远低于实弹射击过程膛压335 MPa。故在此压力环境下,不会对试样表面材料组织及性能产生影响。

图10 部分实测压力曲线Fig.10 Part of measured pressure curves

8发试验后身管基体及镀铬试样表面如图11、图12所示。

图11 烧蚀模拟试验后身管试样Fig.11 Barrel sample after ablation simulation test

图12 烧蚀模拟试验后镀铬试样Fig.12 Chromium plating sample after ablation simulation test

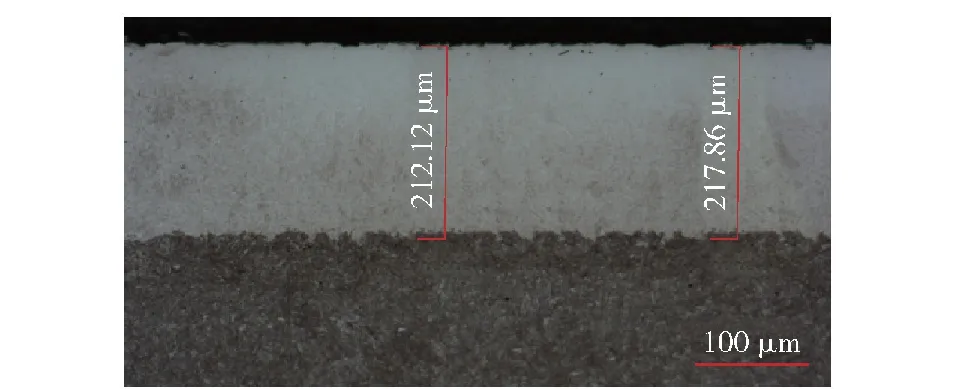

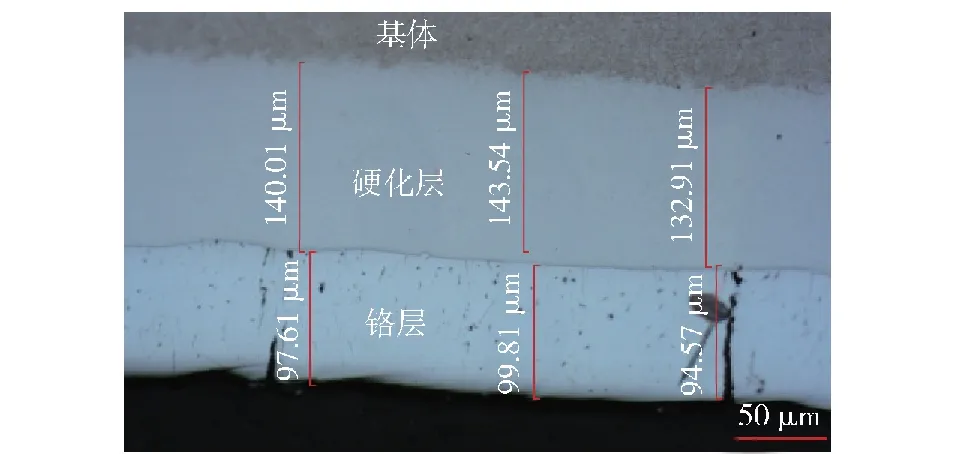

对8发试验后的身管基体及镀铬试样进行金相分析,发现基体试样表面形成了组织形貌与寿命终止身管内膛表面相同的硬化层,厚度约210 μm;镀铬试样铬层下基体也形成了组织形貌与寿命终止身管内膛表面相同的硬化层,厚度约143 μm(镀铬层起到了一定的隔热作用)。金相分析结果如图13~图14所示,试样显微维氏硬度对比如图15所示。

图13 烧蚀模拟试验后身管试样硬化层及厚度Fig.13 Thickness of hardened layer of barrel sample after ablation simulation test

图14 烧蚀模拟试验镀铬试样硬化层及厚度Fig.14 Thickness of hardened layer of chromium plated sample after ablation simulation test

图15 烧蚀模拟试验后硬化层硬度与身管对比Fig.15 Comparison between hardness of hardened layer after ablation simulation test and that of the barrel

身管试样烧蚀模拟试验再现了火炮射击过程身管内膛表面硬化层,表明火药燃气高温热作用导致身管内膛表面发生相变是产生硬化层的主要原因。

对比身管基体试样与实际身管膛线起始部表面硬化层厚度,发现实际身管膛线起始部硬化层厚度比身管基体试样小45 μm,分析发现身管试样烧蚀试验过程中燃气流在试样表面作用时间约20 ms,比实际身管膛线起始部膛压作用时间14 ms长,根据式(4),高温火药燃气造成的热输入总量更多。

4.2 硬化层与射击发数相关性研究

对经过1发模拟射击试验的基体试样进行解剖分析,其硬化层厚度如图16所示。

图16 1发烧蚀模拟试验身管试样硬化层厚度Fig.16 Thickness of hardened layer of barrel sample after ablation simulation test

从图16中可以看出,1发模拟试验后身管试样表层也形成了与8发试验厚度相同的硬化层,因此硬化层的产生与射弹发数无关。烧蚀模拟试验过程中身管试样表面火药气体烧蚀冲刷导致厚度减小约6 μm/发,8发试验累计烧蚀约50 μm,而1发试样和8发试样硬化层厚度相同,这是因为硬化层热传导性能与基体材料基本相同,每发试验造成表面损失量与新生成的硬化层损失量相同。

5 结论

本文以155 mm火炮身管为对象,分析了身管内膛表面组织形貌,通过仿真及试验揭示了身管内膛表面材料性能退化机理。得到以下主要结论:

1)身管在火药燃气作用下,内膛表面材料相变形成硬化层,硬化层成分与基体材料相同,厚度沿身管轴向由后向前先增大而后减小,起始部最厚约 165 μm、炮口处最薄约2 μm。

2)硬化层在身管寿命初期就会产生,身管内膛的烧蚀磨损发生在硬化层的表面;仿真与试验研究发现身管内膛表面硬化层厚度与燃气温度和作用时间(热输入量)相关。对于相同装药号每发射击时会造成硬化层表面微米级的剥离,同时形成相应厚度新的硬化层。

3)硬化层热传导性能、常温模量与基体相同;常温下强度为基体的1倍,高温下强度迅速下降,800 ℃下仅剩余几十兆帕,常温的硬脆、高温的软化是导致身管内膛扩大、龟裂的主要原因。

4)身管寿命提升主要方向为:一是优化弹炮结构,降低火炮燃气冲刷、弹带摩擦力;二是采用内膛表面强化,优化发射药、身管材料,延缓、减小硬化层的产生。