超聚能战斗部结构优化数值模拟

2023-05-31王艺臻尹建平张雪朋伊建亚

王艺臻,尹建平,张雪朋,伊建亚

(中北大学 机电工程学院, 太原 030051)

0 引言

超聚能效应是一种近年来新兴的聚能射流理论,俄国科学家V.F.Minin等[1]在传统聚能装药基础上建立了超聚能装药领域,首次提出并定义了超聚能射流现象。该理论于2013年通过学术交流的途径传入我国[2]。目前,谋求优化设计超聚能装药结构是目前超聚能效应研究发展的方向之一。研究聚能装药战斗部的结构,使形成的射流达到预期的毁伤效果,是聚能装药战斗部设计的一个重要方向。其中,优化药型罩结构设计能够显著提高聚能射流的侵彻效果。姬龙等[3]通过调整附加装置结构及材料,改变附加装置和药型罩的结构,提高射流的头部速度和药型罩材料的质量利用率。畅博等[4]以经典截顶型超聚能射流药型罩为研究对象,通过调整辅助药型罩的材料,对不同情况下超聚能射流成型及侵彻混凝土过程进行数值仿真,发现辅助药型罩与主药型罩的材料存在最佳介质阻抗匹配关系;徐文龙等[5]提出一种超聚能射流形成的理论计算方法,给出了附加装置材料密度、厚度和药型罩锥角、密度、厚度与超聚能射流速度、有效质量之间的关系。胡晓敏等[6]探究了药型罩结构对超聚能射流的影响,射流的速度与长度随着锥角的增加而增加,随着辅助药型罩厚度的增加呈先增长后减小的趋势。从国内外公开发表的文献看,大部分学者对主药型罩材料、锥角,辅助药型罩材料等进行了研究,而对辅助药型罩几何外形参数的研究鲜有文献公开发表,因此,本文针对辅助药型罩的4个外形参数进行超聚能射流的有限元分析,采用正交优化设计确定优化后的辅助药型罩结构参数;对优化前后的爆轰波作用过程进行对比,基于伯努利方程分析沿轴线处方向爆轰波对药型罩的压合压力的变化规律,对优化前后2种构型所形成的超聚能射流的头部速度差异进行分析,通过线性回归获得辅助药型罩4个外形参数对所形成的超聚能射流头部速度的回归公式。

1 有限元模型与研究方案

本文利用AUTODYN对超聚能射流形成过程的数值模拟仿真,探究射流形成过程中药型罩的变形过程,将原本的圆盘型辅助药型罩进行外形结构的改变,来更好地引导爆轰波的传递,再利用正交分析法进行优化设计,对不同的超聚能结构分别进行射流的模拟仿真,汇总比对各结构参数对于超聚能射流形成过程的影响效果和作用关系,提取出最好的超聚能射流的结构参数,进一步分析研究超聚能射流形成过程,更好地把握超聚能理论,进一步优化超聚能药型罩结构。

在AUTODYN中建立二维的二分之一有限元模型。设立Euler空气域,并在其中建立炸药、辅助药型罩和药型罩的Euler模型。本次数值模拟过程中,为了同时顾及仿真准确性和验算时间的合理性,根据现有聚能射流仿真模拟的文献记录以及计算机试算的结果对比,本文将Euler域的网格划分设定在0.2 mm×0.2 mm。以期获得较好的射流轮廓曲线,从而能够反映药型罩在真实状态下的运动过程,寻求较为准确的计算结果。

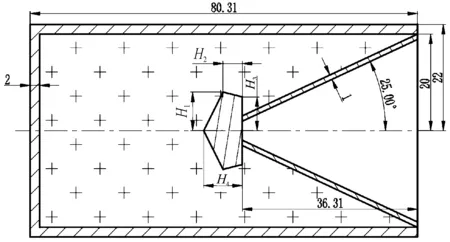

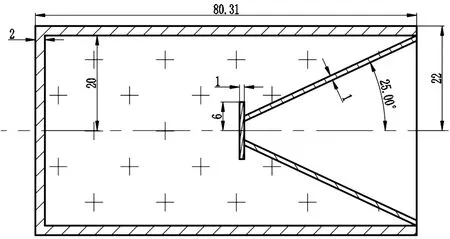

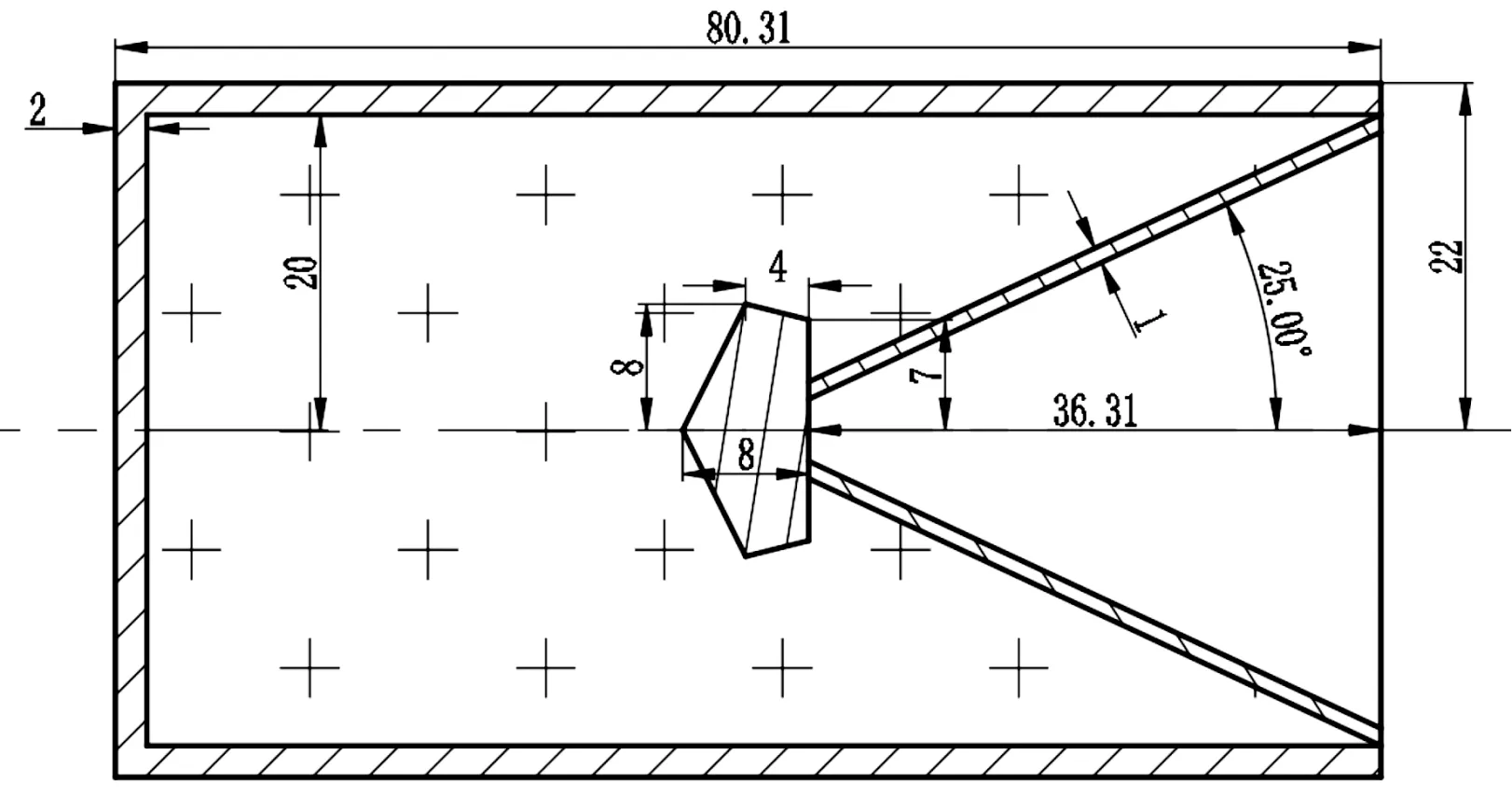

目前对于超聚能结构的研究有限,对于截顶辅助药型罩的研究一般集中在材料的选取上,故本文着重研究辅助药型罩结构参数的优化设计。考虑现有的截顶型辅助药型罩为一圆板,其二分之一截面为矩形,其目的是为了改变爆轰波形和延长爆轰的有效作用时间,鉴于此作用原理,将原有辅助药型罩的二分之一截面的4个顶点距离临边一点的距离设为变量,将原本固定化的参数进行参量化设计,按顺时针顺序标注为H1~H4,设定为此次优化仿真分析的4个因素试图通过改变辅助药型罩的结构参数,来优化超聚能射流结构,如图1所示。

图1 超聚能射流结构示意图

壳体材料为1006钢,辅助药型罩材料为Wu,药型罩材料为COPPER,装药为HMX。聚能装药直径选定为40 mm,锥角为50°,药型罩壁厚1 mm,材料选择为铜,外壳壁厚2 mm,辅助药型罩为金属钨。设定在装药底部,半径为 10 mm的圆形平面起爆为此次数值模拟的起爆方式。选择Shock状态方程和Piecewise JC强度模型描述药型罩的压垮过程。在此次数值模拟仿真中,为描述壳体和辅助药型罩在射流形成过程中产生的大畸变状况,1006钢采用Shock状态方程和Johnson Cook强度模型[7]。辅助药型罩选择Shock状态方程和Steinberg Guinan强度模型来描述,1006钢、铜和钨状态方程参数如表1所示。

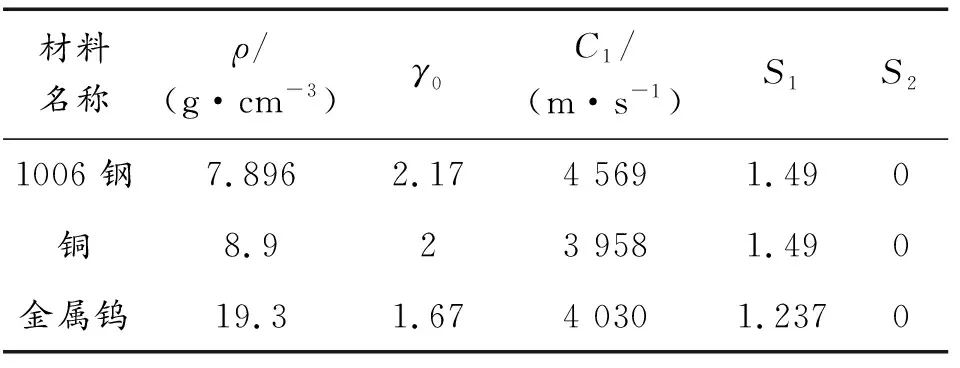

表1 1006钢、铜和金属钨的shock状态方程参数

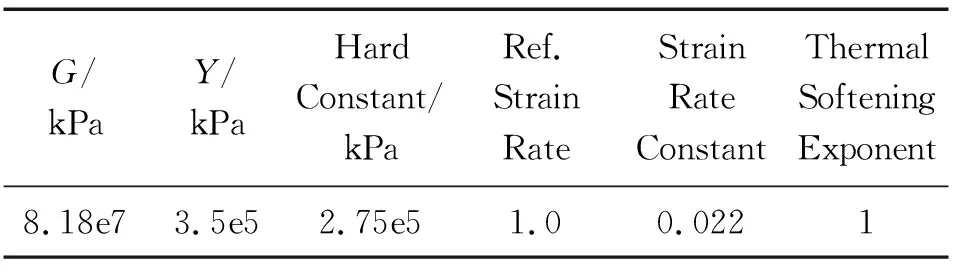

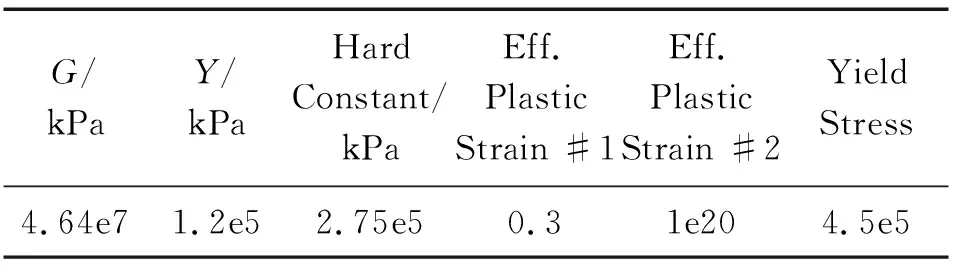

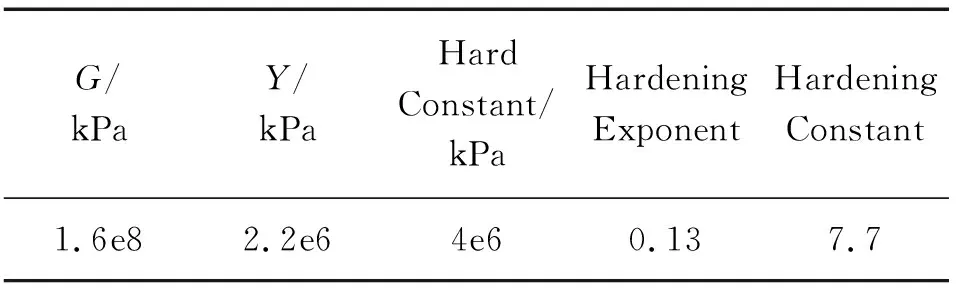

1006钢采用JC强度模型、铜采用Piecewise JC强度模型、纯钨采用Steinberg Guinan强度模型来描述,其材料参数如表2—表4所示。HMX炸药采用高能炸药燃烧模型(high-explosive-burn)和JWL状态方程,如表5所示。Eular空气域用理想气体状态方程进行表述,相关参数如表6所示。本次数值模拟所用材料的参数均来自AUTODYN自带的材料库。

表2 1006钢Johnson Cook强度模型参数

表3 铜Piecewise JC强度模型参数

表4 纯钨Steinberg Guinan状态方程参数

表5 HMX炸药JWL模型参数

表6 空气Ideal Gas状态方程参数

2 数据分析

2.1 正交优化仿真设计

对于此次正交优化设计,有共计4个实验因素需要同时考量,选择全面实验的穷举法,对于4因子5水平实验,则需要54个共计625次实验,实验数目庞大而繁复。考虑有限的实验条件,很难有效进行全面实验。故在此次超聚能结构设计中选择正交实验设计法进行优化设计。考虑到此次优化设计具有4个因素,各因子选择5个水平,从而构建4因素5水平正交设计实验,设计数据如表7所示。

表7 4因素5水平设计数据

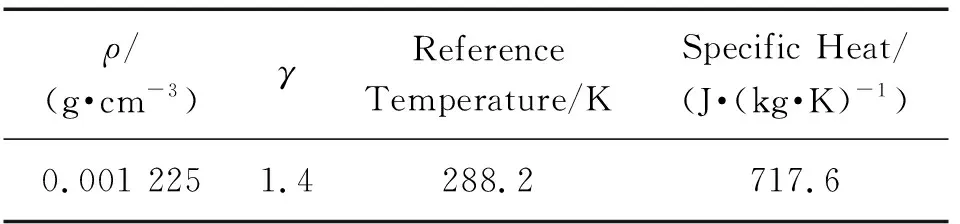

对全部25组正交优化实验的超聚能射流的连续长度lj和头部速度vj进行数据提取。绘制处正交优化数据,如图2所示。

图2 25组仿真所得射流头部速度和 连续长度曲线Fig.2 Curve of jet head velocity and continuous length from 25 groups of simulations

对于这4个因子,计算得到某因素某水平的总和Kij以及平均值kij,再用三水平中最大平均值减去最小平均值即得到对应因素的极差R[8]。进行方差齐性分析,只有通过了方差齐次性分析,才能表明所得到的正交优化数据有意义,因此,对其进行方差前处理,校验其是否满足方差分析的要求。4因子方差齐性分析结果如图3所示。

图3 4因子方差齐性分析结果

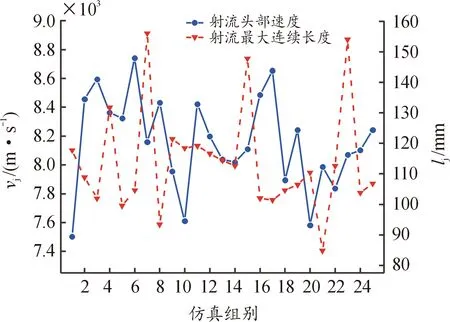

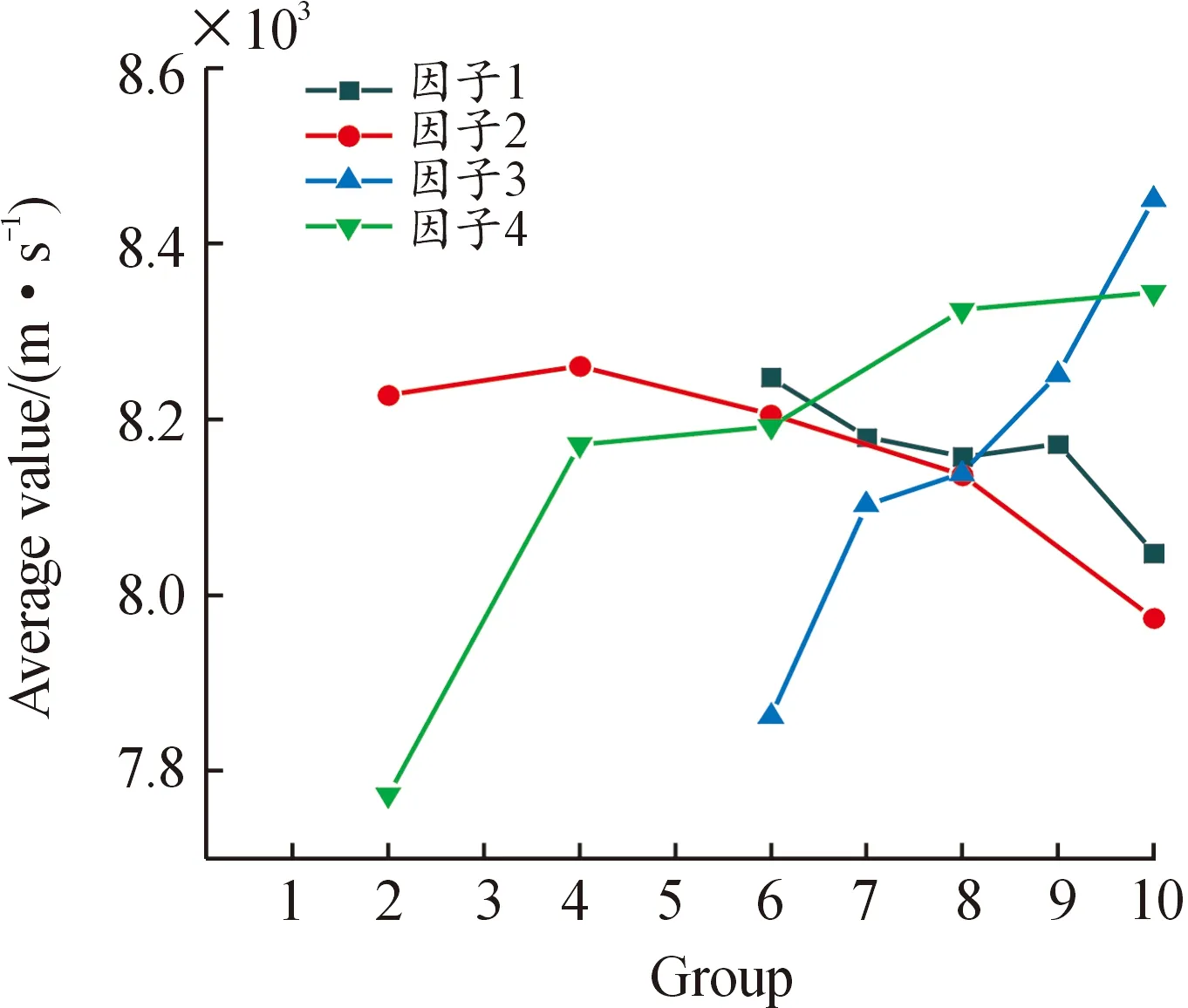

从图3可知,使用方差齐性检验,检验各个组别数据的波动情况(标准差)是否有明显的差异,可以看出:不同因子的各样本对于头部速度均不会表现出显著性(p>0.05),意味着不同因子的样本数据的波动性均呈现出一致性,并没有差异性。因而此类数据可使用方差分析。总结可知:不同因子的各样本对于头部速度均有着方差齐性,满足使用方差分析前提要求。将各因子对于聚能射流的长度和头部速度绘制折线图,如图4所示,通过选取各曲线峰值对应的因子来确定最优化参数。

图4 4因子对射流头部速度的影响曲线

2.2 4因子对射流头部速度回归预测

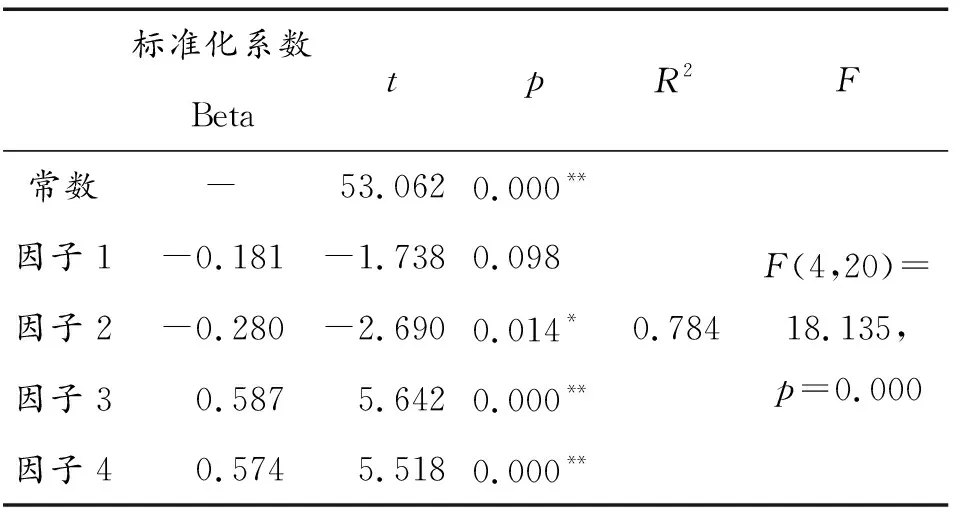

证明各因子满足方差分析的前提后,再对4因子进行线性回归方程的拟合运算,来预测优化后的超聚能射流的性能,如表8所示。

表8 线性回归分析结果 (n=25)

其中,因变量为射流的头部速度,D-W值为1.950。从表8可知,将因子1、因子2、因子3、因子4作为自变量,而将头部速度作为因变量,进行线性回归分析,从表8可以看出,模型公式为:

V=7 686.444-40.844*H1-63.224*H2+

132.586*H3+129.666*H4

(1)

其中,模型分析项各因子对射流头部速度的解释力度为0.784,即各因子可以解释头部速度的78.4%变化原因。对模型进行F检验时,发现模型通过F检验(F=18.135,p=0.000<0.05),也即说明各因子中至少一项会对头部速度产生影响关系,模型构建有意义。另外,针对模型的多重共线性进行检验发现,模型中VIF值全部均小于5,意味着不存在着共线性问题;并且D-W值在数字2附近,说明模型不存在自相关性,样本数据之间并没有关联关系,模型较好。最终具体分析如下:

因子1的回归系数值为-40.844(t=-1.738、p=0.098>0.05),意味着因子1并不会对头部速度产生影响关系;因子2的回归系数值为-63.224(t=-2.690、p=0.014<0.05),意味着因子2会对头部速度产生显著的负向影响关系;因子3的回归系数值为132.586(t=5.642、p=0.000<0.01),意味着因子3会对头部速度产生显著的正向影响关系;因子4的回归系数值为129.666(t=5.518、p=0.000<0.01),意味着因子4会对头部速度产生显著的正向影响关系。

总结分析可知:因子3和因子4会对头部速度产生显著的正向影响关系;因子2会对头部速度产生显著的负向影响关系。但是因子1并不会对头部速度产生显著的影响关系。

当4个因子选择为3、2、2、4时,可以获得较好的射流成型效果,此时辅助药型罩尺寸参数H1~H4分别为8、4、7、8 mm。根据线性回归方程式(1),将尺寸参数H1-H4代入线性回归方程可得到预测的射流头部速度为9 072 m/s。与仿真所得数据相比,相对误差为1.6%。误差较小,该回归模型具有一定的可信度。

3 优化前后对比分析

3.1 优化前后爆轰波传播分析

取相同材料和结构的主药型罩、外壳和装药,优化前后的辅助药型罩材料也相同。与对现有的截顶型超聚能结构进行有限元仿真分析。该种构型相较于常规的截锥型药型罩结构,删减了截顶部分,附加上一直径略大于截顶,由高密度金属材料制成的圆板状的辅助药型罩[9],现有截顶型超聚能射流结构如图5所示。

图5 现有截顶型超聚能射流结构示意图

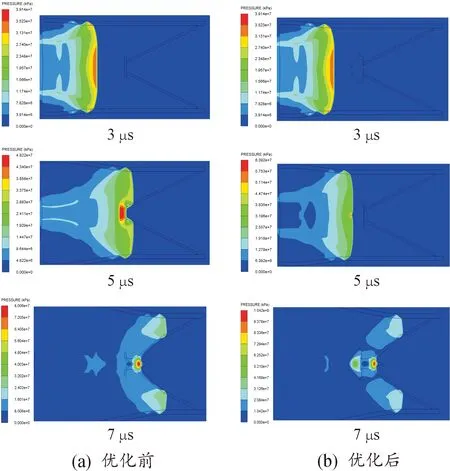

对优化前后2种不同的超聚能射流结构在炸药爆轰后的传播对所形成的射流的影响进行分析。在罩顶区域,每一个射流微元都较前一个微元具有更高的速度,由此造成射流质量堆积,这些堆积的射流质量形成射流头部[10]。

爆轰波尚未接触辅助药型罩时,2种构型的爆轰压力均为39.140 GPa,当爆轰波经过辅助药型罩时,爆轰压力急剧增大,爆轰压力在截顶型辅助药型上达到48.220 GPa;而由于爆轰波接触塔型辅助药型时,由于其外形关系,接触有尖锐外形的顶部,使得爆轰压力进一步上升,在爆轰接触的时刻,压力达到63.920 GPa。之后爆轰波沿着辅助药型罩外形向前传播,由于塔型药型罩的外形相对于药型罩轴线具有一定的夹角,爆轰波在辅助药型罩中传播时也向轴线处不断压合,当爆轰波即将由辅助药型罩中传出时,爆轰压力达到73.840 GPa,而同时刻的截顶型超聚能结构的爆轰压力维持在48.220 GPa。

超聚能装药主要是通过给经典聚能装药添加辅助药型罩来形成超聚能射流[11]。在截锥型超聚能结构中,爆轰波在主药型罩压合处的压力提高到80 GPa。而塔型超聚能结构中,由于爆轰压力在高阻抗辅助药型罩中的传播时间更久,并且受爆轰波绕射压合的作用,使得传播到主药型罩压合处的最终爆轰压力达到104.200 GPa,此时相较于截顶型药型罩提高了30.25%。优化前后爆轰压力云图如图6所示。

图6 优化前后爆轰压力云图

提取优化前后超聚能射流形成过程中,药型罩压合处的压力值,绘制出超聚能射流压合压力曲线,如图7所示。由图7可以看出,在2~3 μs,爆轰波在炸药内传播,在3~7 μs,爆轰波经由辅助药型罩向前传播,轴线处压合压力出现增高,优化前的超聚能结构在10 μs时达到最大值。优化后的超聚能结构在3~7 μs的压合压力增幅更大,同样在10 μs处达到极值。在7 μs之后,2种结构在轴线处的压合压力均在不断降低,在15 μs时,二者压力降至相近,约为22.500 GPa。

图7 优化前后射流压合压力曲线

3.2 优化前后射流性能分析

根据正交优化设计所确定的超聚能射流结构,进行数值模拟,并提取射流形态、射流头部速度和射流最大连续长度。经正交优化后确定超聚能结构。其x1~x4值分别为8、4、7和8 mm,优化后的超聚能射流结构如图8所示。

图8 优化后的超聚能装药尺寸图

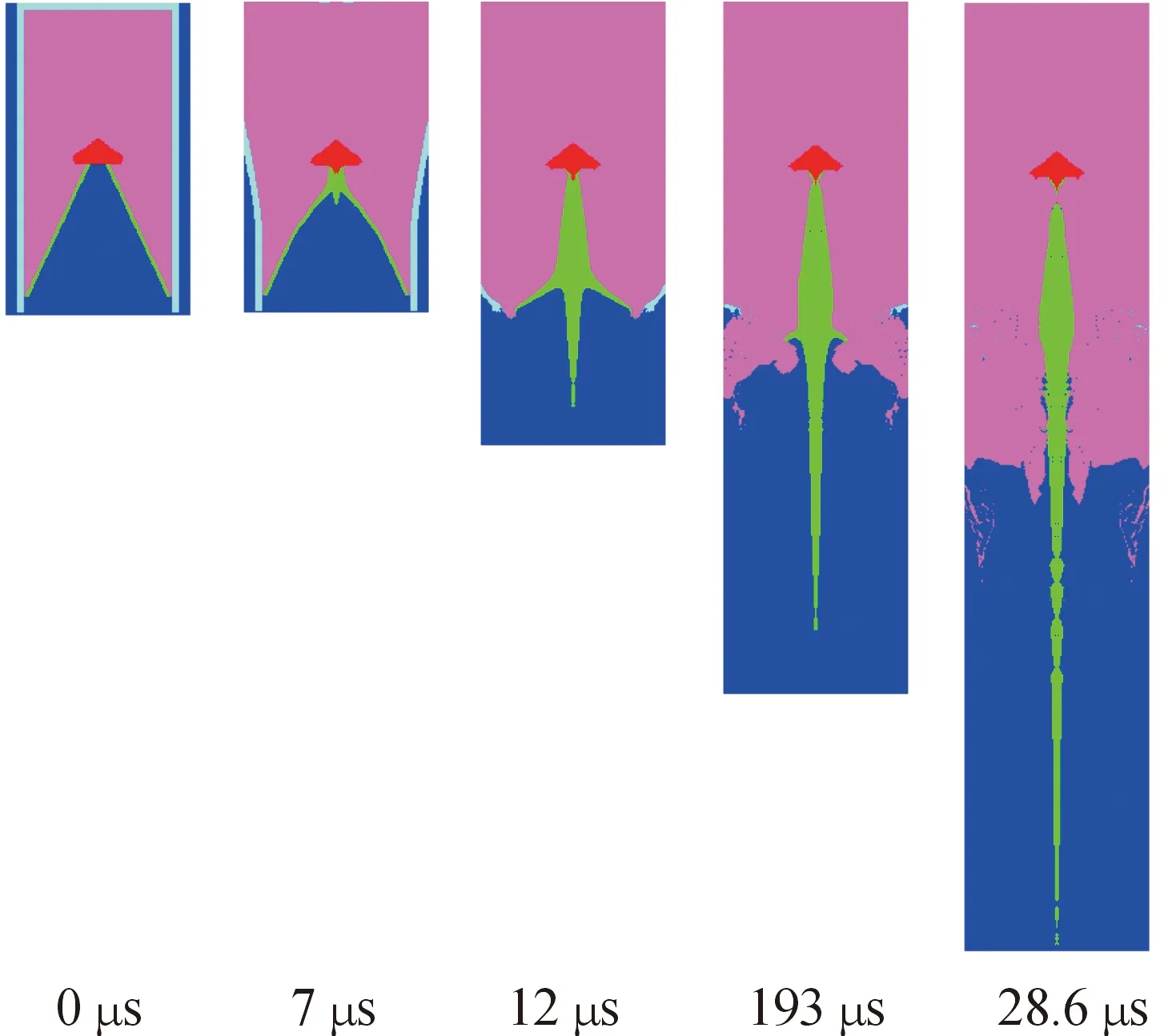

在分析超聚能射流的形成过程中,考察用于评价射流成型质量的性能指标——射流头部速度和射流连续长度。在轴线方向等倍数口径的位置上,设置固定观测点8个,如图9所示,用以记录研究头部速度在超聚能射流的形成过程中速度随时间的变化情况。超聚能射流形成图如图10所示。

图9 在药型罩轴线上的固定观测点示意图

图10 超聚能射流形成图

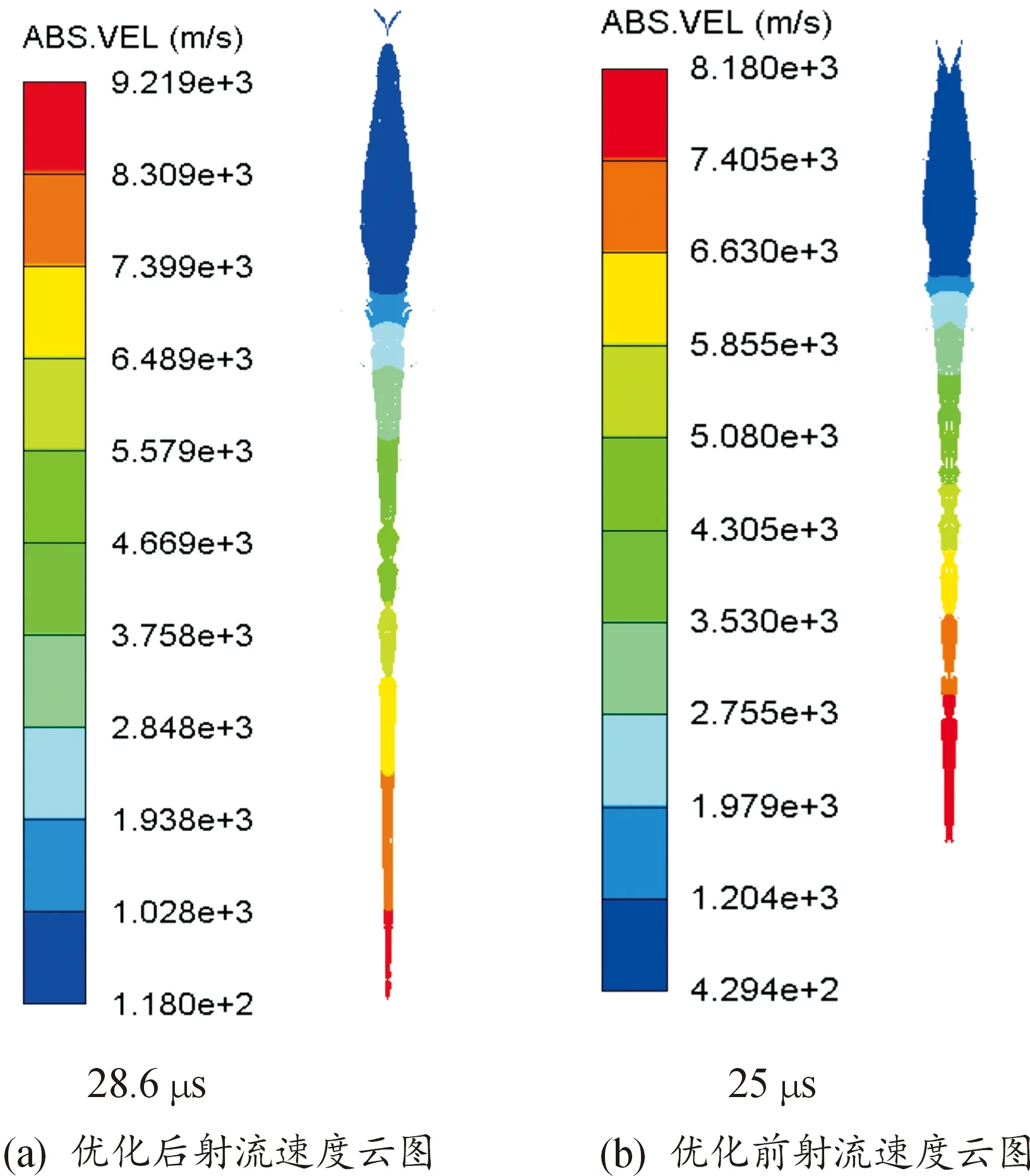

根据图10,分析超聚能射流形成过程,截顶型超聚能结构在7μs时,药型罩材料开始在轴线处汇聚,而后逐渐延伸,形成超聚能射流;在28.6 μs左右金属射流达到最大连续长度,而后射流将出现断裂。提取此时的射流速度云图如图11所示。此时,射流断裂前最大连续长度达到208.8 mm。

图11 射流达到最大连续长度时速度云图

由图11可知,在最大连续时刻时,优化后的射流前段仍能保持较好的连续性,没有发生明显的径缩现象,且径缩出现段数较少。且射流整体速度均较高,射流中速度大于3 000 m/s的部分,其长度约占整体长度的65%。而优化前的超聚能射流径缩出现在射流前部,且径缩数量多于优化后的超聚能结构。

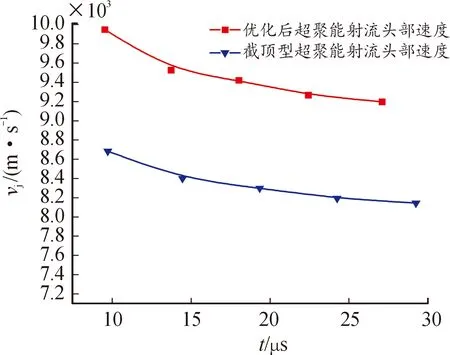

对于射流头部速度进行分析,通过设置的高斯点所得数据,绘制优化前后的超聚能射流头部速度曲线图,如图12所示。

图12 优化前后超聚能射流头部速度曲线图

从图12曲线可以看出,优化后的射流在10 μs时头部速度达到约为9.9 km/s,随后头部速度下降到9.2 km/s左右并保持稳定。提取优化前后超聚能射流的头部速度和断裂前的最大连续长度进行对比,优化前后聚能射流主要参数对比如表9所示。

表9 优化前后聚能射流主要参数对比

由表9可知,经过优化之后的超聚能结构在射流的头部速度和连续长度都获得了较大的提升。相比较于目前已有的截锥型辅助药型罩形成的超聚能射流,头部速度有了13.20%的提高,射流的连续长度也提升了36.29%。此次优化设计的提升效果较好。在装药长径比以及药型罩直径等同的情况下,优化后形成的超聚能射流,比优化前更能使聚能射流获得更大的头部速度,为射流提供更大的动能,从而提高超聚能射流对既定目标的侵彻能力。从超聚能射流的速度和射流连续长度2个方面进行分析,都可以证明经优化后的超聚能射流相较于优化前具有一定的提升。

4 结论

1) 对25组仿真实验的数据进行回归分析,构建了线性回归方程,通过回归系数发现:因子2对头部速度产生负向影响,因子3、因子4具有正向影响。本文建立的线性回归方程的预测结果与AUTODYN数值模拟实验得到的结果具有较好的一致性。

2) 基于正交优化理论对现有的截锥型超聚能结构进行优化设计,通过仿真实验改进辅助药型罩的尺寸参数,获得优化后的超聚能结构,相较于现有的超聚能结构,能更好地使爆轰波作用于主药型罩,提高爆轰波对主药型罩轴线处的压合压力,优化后超聚能结构的轴线处射流压合压力相较于优化前提高了30.25%。

3) 确定了优化后的辅助药型罩尺寸参数,其x1~x4值分别为8、4、7和8 mm。相较于截锥型辅助药型罩构型,优化后的超聚能结构所形成的射流在头部速度和射流连续长度上获得了较大的提升,分别提升了约13.2%和36.29%。