某混凝土搅拌运输车车架横梁的优化改进

2023-05-31耿磊唐公明王敏樊博成

耿磊,唐公明,王敏,樊博成

徐工汽车事业部技术中心,江苏徐州 221000

0 引言

车架作为整车的载体,是发动机、驾驶室、变速箱以及底盘悬架的关键支撑部件,在实际工作中不仅承受车辆各总成和运载货物的载荷,还要承受来自复杂路况下的冲击载荷[1]。所以车架性能的优劣直接影响整车的可靠性能。

随着CAE技术的发展以及有限元分析技术的广泛应用,车架结构分析精度得到极大提升。李成林[2]以某半挂车车架为研究对象,通过有限元分析方法,完成了半挂车车架结构优化改进工作;王超[3]运用有限元分析软件对载货车车架进行了优化改进,改进后车架可靠性得到较大提升;李铁铁等[4]通过有限元静力分析法,完成了商用车车架对比优化分析,实现车架轻量化目标的同时,保证了车架可靠性;胡锐[5]基于有限元分析方法,对8×4重型载货车车架进行轻量化仿真,在满足车架强度设计的前提下,减重达到10%,大幅度降低了车架的质量。

本文的研究源于某混凝土搅拌运输车试验场路试第三横梁开裂问题,如图1所示。

图1 第三横梁开裂位置

为解决第三横梁断裂问题,通过试验场采集车架风险点应变载荷,确定造成横梁开裂的路况,继而明确车架静力仿真分析边界,基于该边界,运用有限元分析方法,对车架结构进行改进优化,改进后的横梁强度得到显著提升,达到设计预期。

1 车架应变采集及分析

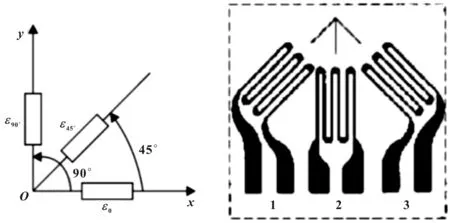

1.1 直角应变计应力计算原理

直角应变计示意[6]如图2所示。

图2 直角应变计示意

最大主应力σ1和最小主应力σ2计算公式为:

(1)

(2)

式中:ε0、ε45°、ε90°为测得的应变;E为弹性模量;μ为泊松比。

对于塑性材料,根据第四强度理论,其等效应力为:

(3)

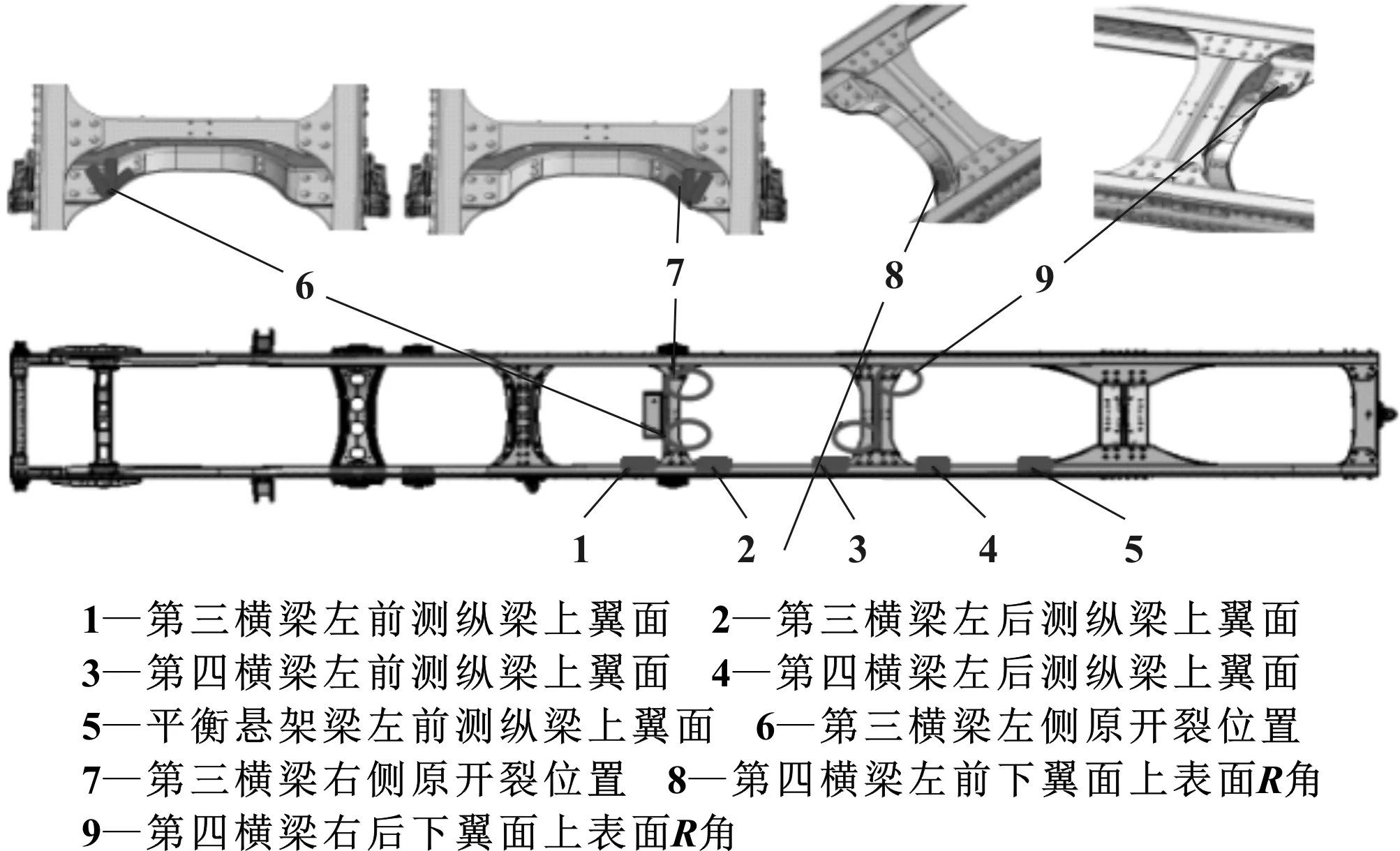

1.2 车架应变采集

本试验针对车架风险点进行应变采集,应变计选用三向直角应变计及单向应变计,其中第三横梁测点6、7选用三向直角应变计(应变计0°方向沿裂纹垂向),第四横梁测点8、9选用单向应变计,贴片方向与三横梁应变计0°方向一致,纵梁测点1至5选用单向应变计,贴片方向沿整车坐标系X向。测点位置信息如图3所示。

图3 测点位置信息

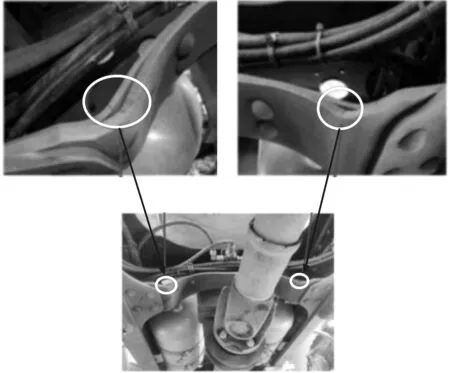

其中第三横梁测点6、7贴片位置如图4和图5所示。

图4 测点6贴片位置

图5 测点7贴片位置

1.3 车架应变采集数据分析

1.3.1 车架纵梁应力分析

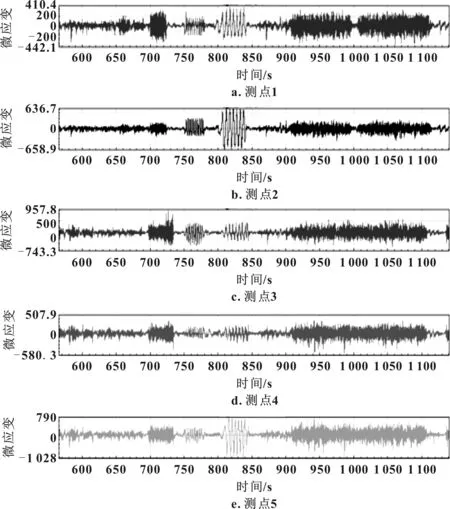

对纵梁风险点的应变数据进行载荷分析处理,纵梁测点应变谱如图6所示。由单向应力计算公式σ=E·ε,则纵梁测点应力分布见表1。

图6 纵梁测点应变谱

表1 纵梁测点应力分布 单位:MPa

由表1可知,纵梁测点最大应力远小于纵材料屈服极限500 MPa,各测点安全系数均高于2.0,纵梁开裂风险较低。

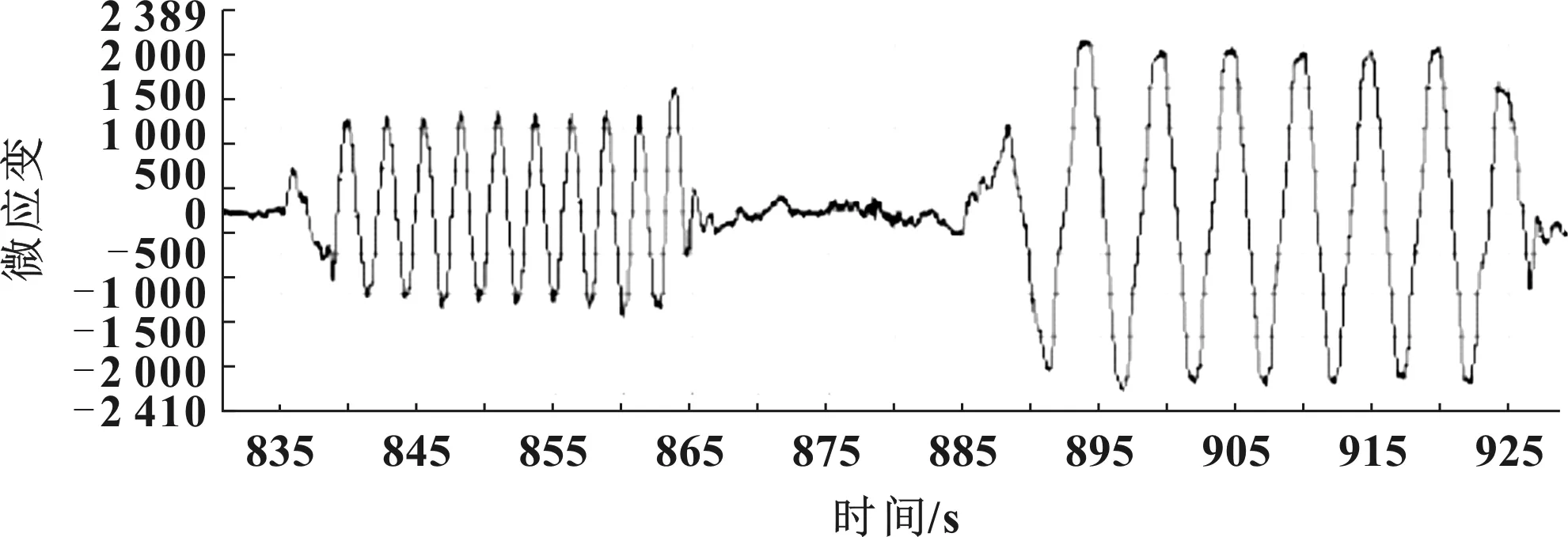

1.3.2 车架横梁应力分析

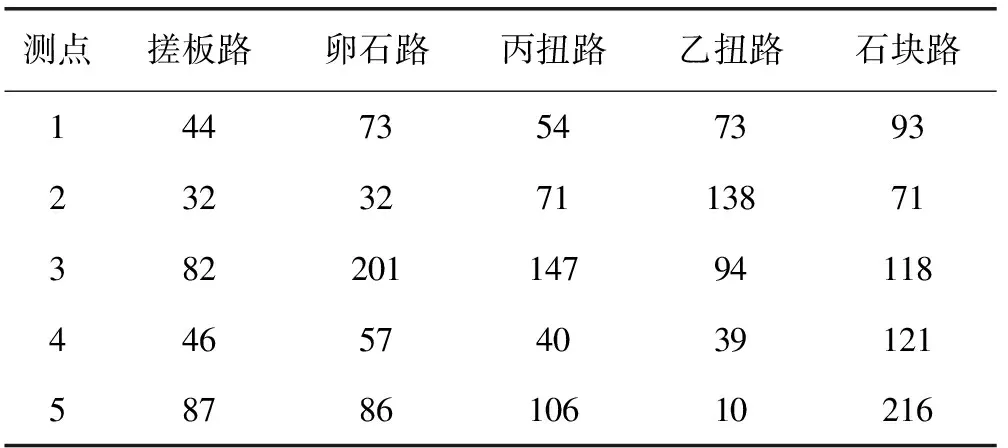

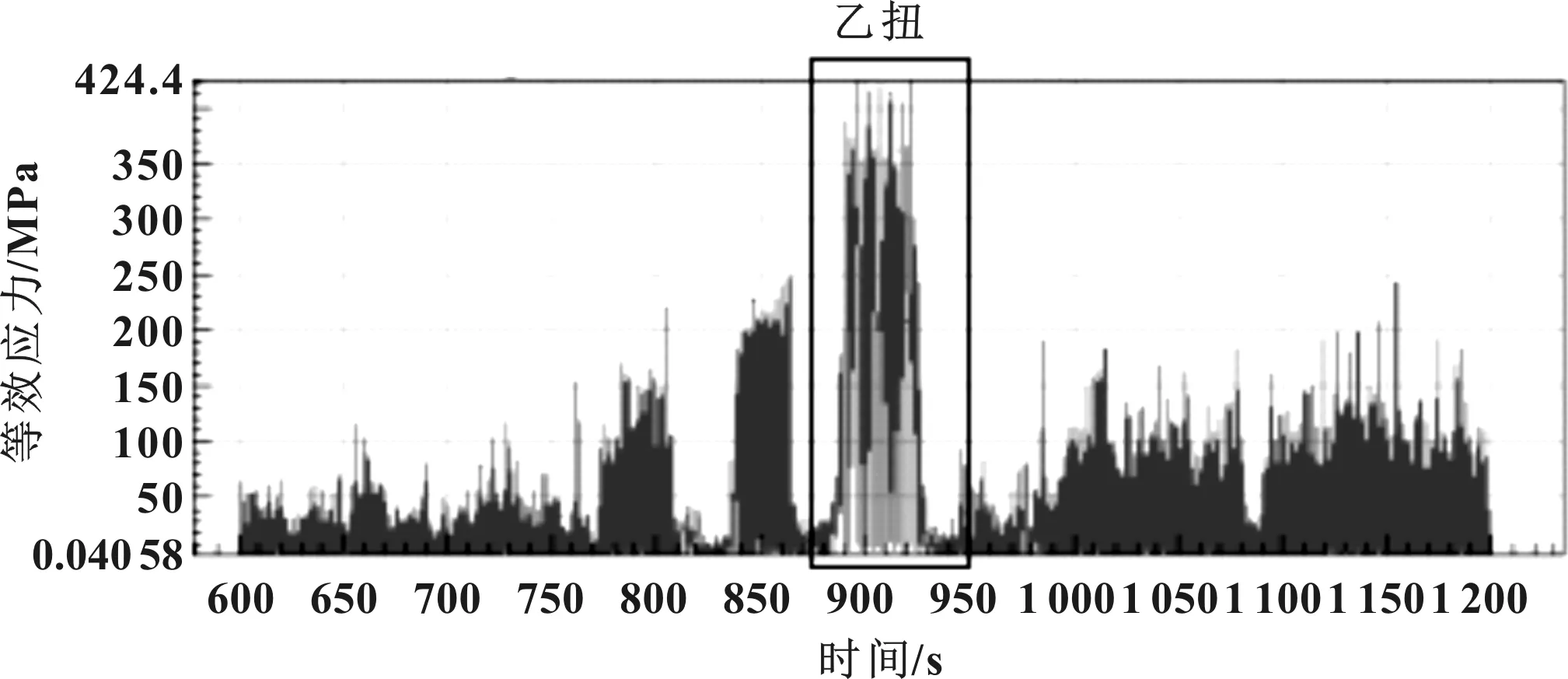

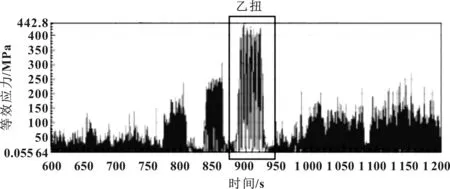

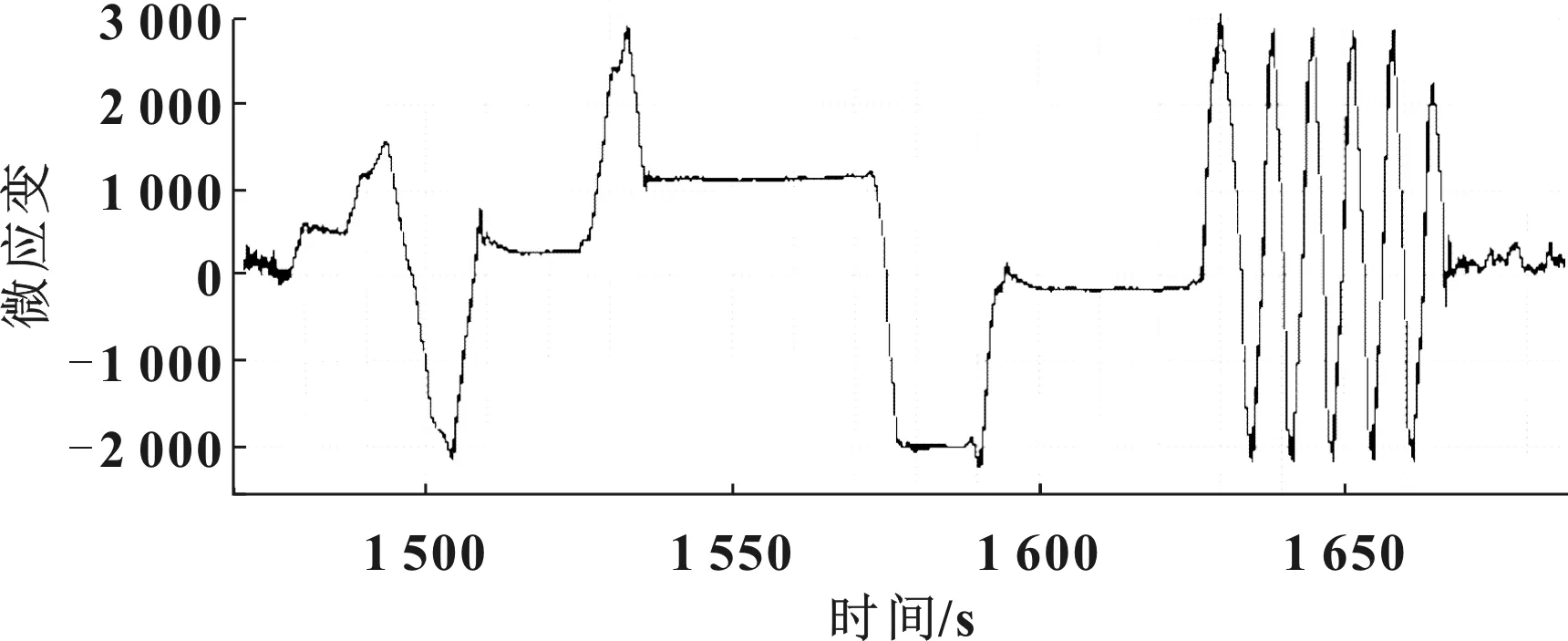

对横梁风险点的应变数据进行载荷分析处理,如图7所示。横梁测点最大应变均出现在乙扭路,且乙扭路横梁应变远大于其他路面,图8为丙扭及乙扭路面的应变示意。

图7 横梁测点应变数据

图8 丙扭及乙扭路面的应变示意

基于伪损伤计算法,对横梁风险点应变数据进行伪损伤计算,得到伪损伤分布见表2。发现各测点乙扭路伪损伤明显高于其他路面,表明乙扭路对车架三四横梁造成的损伤起主导作用。

表2 横梁测点伪损伤分布

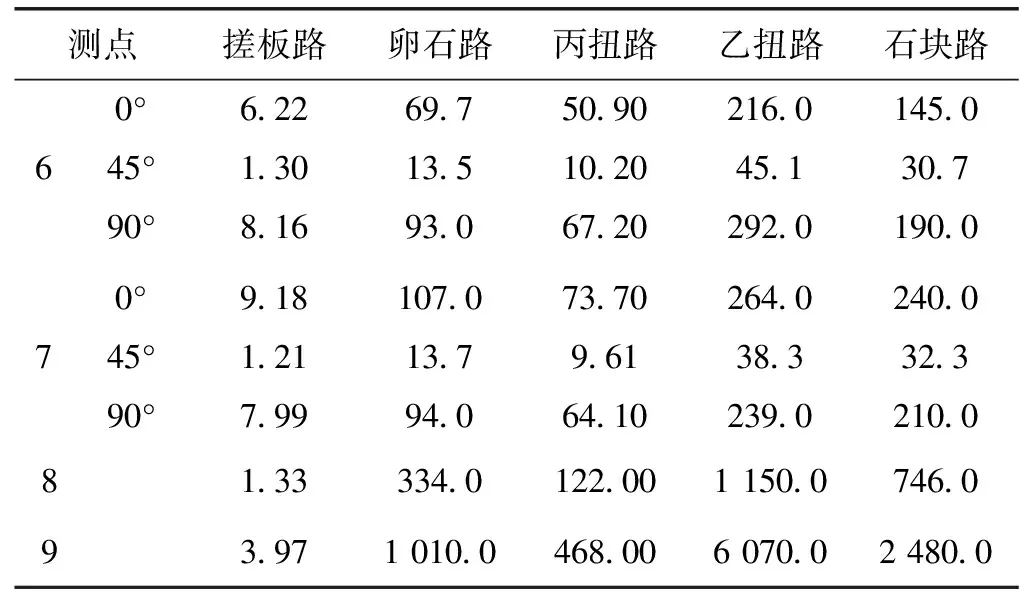

根据最大及最小主应力计算公式,利用第四强度理论计算三向应变计测点等效应力。

测点6和7的等效应力时域曲线如图9和图10所示。测点6及测点7的等效应力最大值均出现在乙扭路,接近第三横梁材料屈服500 MPa,其安全系数低于1.2,而其他路段安全系数均高于2.0,根据结构疲劳理论,安全系数高于2.0,结构断裂的风险较低,结合乙扭路相对较高的伪损伤,推断乙扭路是造成第三横梁开裂的风险路面。

图9 测点6的等效应力时域曲线

图10 测点7的等效应力时域曲线

2 仿真分析边界的确定

由第1节可知,乙扭路是致使第三横梁开裂的风险路面,为获取在乙扭路行驶时,车架第三横梁测点达到最大应变时车轮Z向位移,以此作为整车结构仿真的边界。经多次驻车静态采集,发现单侧双前轮及对角双后轮同时在梯形块上,此时横梁测点应变最大,同时双前轮及对角后双轮均抬高200 mm,如图11所示。

图11 乙扭路下测点应变峰值时车身姿态

3 车架结构强度优化分析

3.1 车架强度分析

本文采用有限元软件建立该车架模型,车架主体采用四边形壳单元网格划分,网格尺寸为10 mm,大质量件以Mass+RB2单元模拟,车架主体材料为610 L,其有限元模型如图12所示。

图12 车架有限元模型

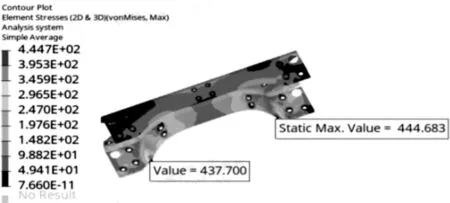

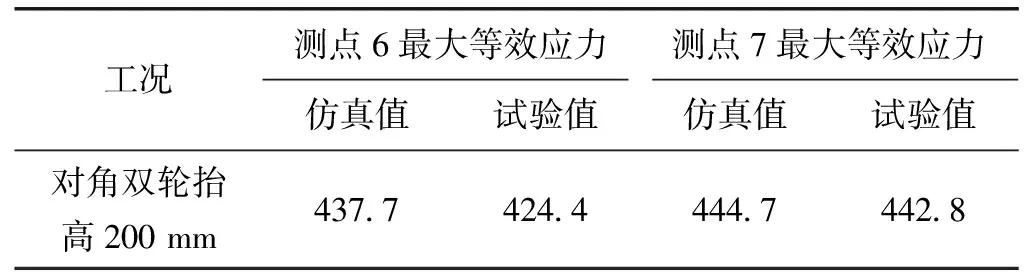

由第2节获得的车架静力仿真边界。经计算,第三横梁测点等效应力云图如图13所示,其最大等效应力试验仿真对比分析见表3。

图13 第三横梁测点等效应力云图

表3 第三横梁测点试验仿真对比分析 单位:MPa

由表3可知,第三横梁测点最大等效应力试验值与仿真值吻合度达到97%,测点7最大等效应力试验值与仿真值吻合度达到99%,吻合度较高,证明该车架仿真模型有较高的精度。

3.2 结构优化

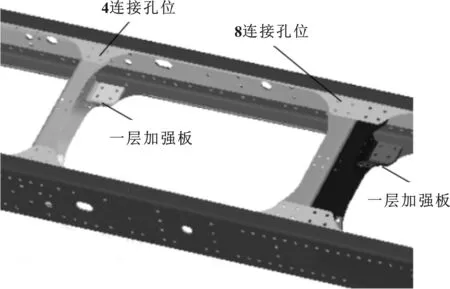

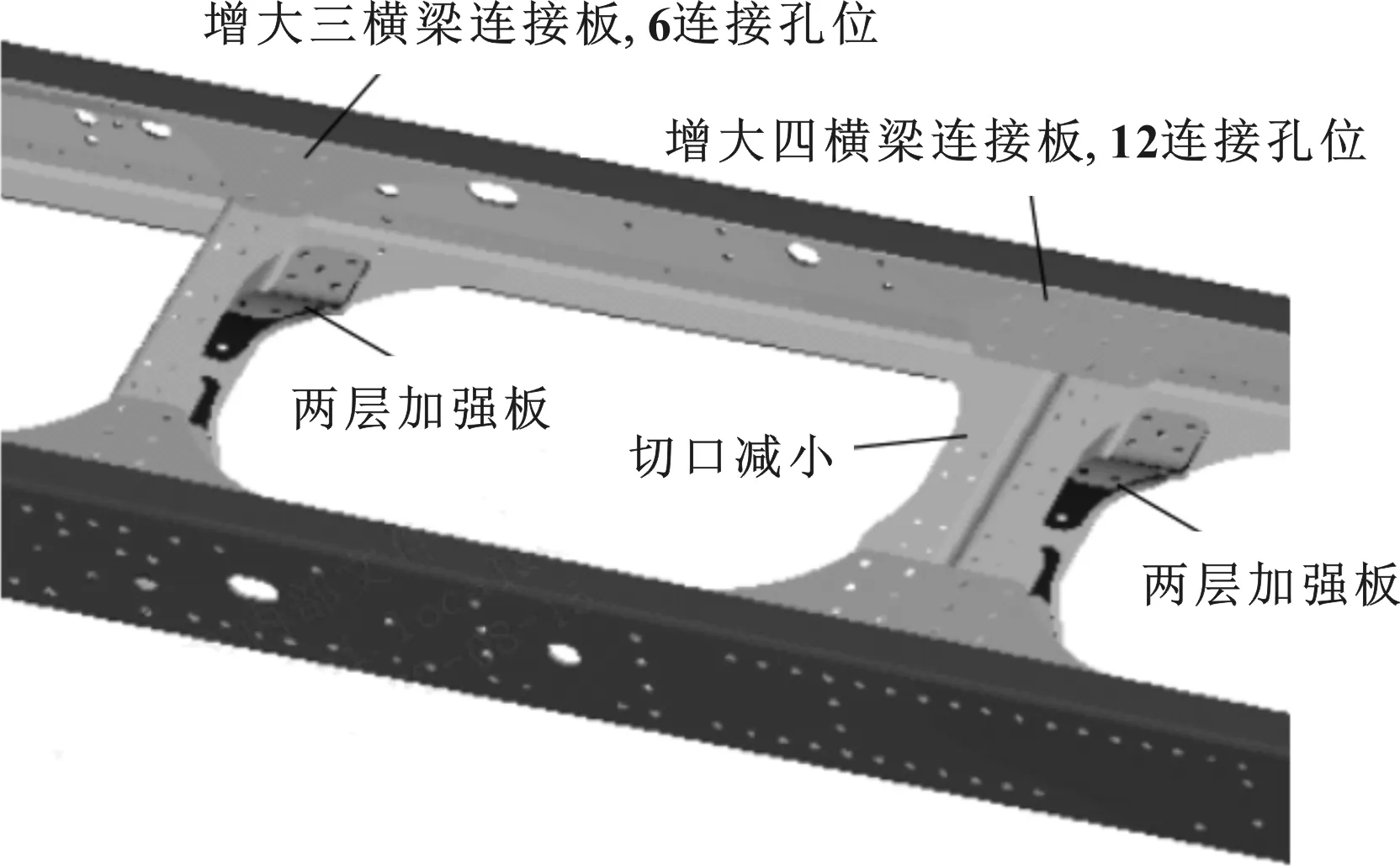

为降低第三横梁应力,提升车架可靠性,对车架进行结构改进设计。第三横梁上连接板由单侧4孔位改为6孔位,三横梁下翼面加强板由一层改为两层,第四横梁上连接板由单侧8孔位改为12孔位,四横梁下翼面加强板由一层改为两层,并减小第四横梁上下翼面切口,优化前后结构如图14和图15所示。

图14 优化前结构

图15 优化后结构

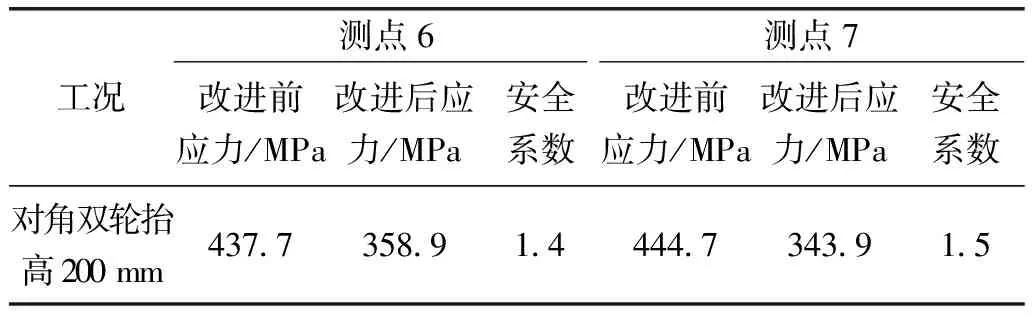

优化后第三横梁等效应力云图如图16所示,改进前后仿真结果对比见表4。

图16 优化后第三横梁等效应力云图

表4 第三横梁改进前后仿真结果对比

分析结果表明:较原方案,改进后第三横梁应力大幅降低,安全系数由原不足1.2,提升至1.4。经新一轮试验验证,车架横梁未发生断裂,证明改进方案可靠。

4 结论

本文针对某混凝土搅拌运输车试验场第三横梁开裂问题,通过试验验证、仿真优化,最终得出如下结论:

(1)证实乙扭路是造成该横梁开裂的风险路面,明确了仿真分析边界。

(2)对车架结构进行优化改进,提升了车架可靠性,经验证,第三横梁未再开裂。

本文针对混凝土搅拌运输车横梁优化改进分析的方法和流程对其他类型工程车车架可靠性研究具有一定指导意义,为工程车车架试验场结构问题改进工作提供了一种思路。