高落差埋地X80含腐蚀缺陷管道地震响应研究

2023-05-30伍颖李都陈朗

伍颖 李都 陈朗

摘要:由于我国西南地区山脉连绵,存在大量高落差埋地输气管道,并且随着服役年限延长也会出现不同程度的腐蚀。同时山区高落差埋地含腐蚀管道在地震作用下受力复杂,而目前难以通过实地监测或者在试验中完成其地震响应研究。为此,基于西南地区某一典型高落差埋地X80管道的实际工况,建立了地震作用下高落差埋地含腐蚀X80管道有限元模型,探讨了腐蚀深度、腐蚀宽度和腐蚀长度对高落差埋地含腐蚀管道地震动力响應的影响规律。研究结果表明:在地震波和内压的加载下,腐蚀深度的增加会使最大等效应力呈线性向上增加趋势,而内压和敷设角度会影响管道发生腐蚀后的初始应力值;最大等效应力随腐蚀长度的增大而增大,当敷设角度为60°时,腐蚀长度超过0.3D(D为管道外径)后,敷设角度对管道最大等效应力的影响超过了腐蚀长度;最大等效应力随腐蚀宽度的增大而减小;通过参数敏感性分析得出,腐蚀深度对地震作用下高落差埋地管道最大等效应力影响最大(占比为0.71),其次为腐蚀长度(占比为0.27),腐蚀宽度影响最小(占比为0.02)。在天然气管道设计和施工阶段,应避免敷设角度大于45°,对于在役管段出现腐蚀处应重点监测其腐蚀深度。所得结论可为山区长输管道的设计、运营安全和工程管理提供参考。

关键词:埋地输气管道;高落差;腐蚀缺陷;地震响应;有限元

In mountainous Southwest China, there are a large number of high drop buried gas pipelines, which have corroded to different degrees with the service life.Moreover, these corroded pipelines were subject to complex forces under the action of earthquakes;and unfortunately, their seismic responses can hardly be obtained by field monitoring or tests.Considering the actual working conditions of a typical high drop buried X80 pipeline in Southwest China, a finite element model of high drop buried corroded X80 pipeline under seismic action was built, and the influences of corrosion depth, corrosion width and corrosion length on the seismic dynamic response of high drop buried corroded pipeline were identified.The study results show that under the loading of seismic wave and internal pressure, the increase of corrosion depth makes the maximum equivalent stress increase linearly upward, while the internal pressure and laying angle affects the initial stress value of the pipeline after corrosion.The maximum equivalent stress increases with the increase of corrosion length.When the laying angle is 60° and the corrosion length exceeds 0.3D, the influence of the laying angle on the maximum equivalent stress of the pipeline exceeds that of the corrosion length.The maximum equivalent stress decreases with the increase of corrosion width.The parameter sensitivity analysis shows that the corrosion depth has the greatest influence on the maximum equivalent stress of high drop buried pipeline under seismic action, accounting for 0.71, followed by corrosion length, accounting for 0.27, and the corrosion width has the least influence, accounting for 0.02.Therefore, in the design and construction stage of natural gas pipeline, the laying angle should be avoided to be greater than 45°, and for the corrosion area of inservice pipeline, monitoring should focus on the corrosion depth.The conclusions provide reference for the design, operation safety and project management of longdistance pipelines in mountainous areas.

buried gas pipeline;high drop;corrosion defect;seismic response;finite element

0 引 言

我国地势复杂,西高东低,山地面积占全国国土面积的70%。在天然气管道规划、设计及施工建设过程中,大部分长输天然气管道都不可避免地要穿越地面障碍物,但因隧道穿越施工难度大、成本高,又因高陡坡地带山体底面积较大,不宜采用隧道穿越或绕行的方式[1],一般采用沿坡埋地敷设方式,从而形成众多高落差(大落差)埋地管道。高落差埋地管道具有坡度陡、落差大及弯管多的特点,且随着服役年限的延长及内部介质和外部环境的影响使其难以避免遭受腐蚀,在地震作用下结构极易发生应力集中。因此高落差埋地含腐蚀缺陷管道的抗震安全性也就备受关注。

自20世纪60年代,大量学者就缺陷管道的失效行为和失效评估进行了研究,形成了多个评价腐蚀缺陷管道性能的标准和规范,如美国的ASME B31G[2]和API 579[3]、挪威船级社的DNV RP-F101[4]、英国的BS 7910[5]等。天然气管道腐蚀是一个连续可变的过程,随着服役时间的延长,天然气管道由于内部介质以及土壤因素等出现不同程度的腐蚀,导致力学和抗震性能持续下降。因此,如果不考虑管道发生腐蚀这一情况,可能会导致破坏性甚至灾难性的后果。2007年,刘威等[6]建立了地震作用下动态线性腐蚀管道分析模型,并解释其作用。2008年,LIU W.等[7]基于弹性地基梁法和随机摄动法建立了地震作用下腐蚀管道响应方法,并用该方法计算了地震作用下管道位移和应力的均值和标准差,且验证了其准确性。2012年,QI H.B.等[8]采用有限元法分别对有、无缺陷埋地输油管道进行地震响应分析,结果表明,腐蚀缺陷对管道地震响应影响较大。2015年,管友海等[9]建立了地震作用下架空管道与内部流体的液固耦合模型,指出無论是内腐蚀还是外腐蚀,当管道腐蚀深度超过管壁厚度的70%时,在地震作用下管道都会有破坏危险。2016年,谭现东等[10]建立了地震作用下含腐蚀缺陷的架空输油管道有限元模型,分析了不同腐蚀深度、腐蚀位置以及场地土下的地震反应规律。2017年,王桂萱等[11]以埋地腐蚀管线为研究对象,探究了腐蚀深度、宽度、腐蚀位置和埋深等参数对管线抗震性能的影响。2018年,LI Q.Z.等[12]利用有限元软件建立了热流固多场耦合力学模型,分析了流体压力、流体温度、腐蚀缺陷和地震波对管道力学性能的影响,结果指出,相对于腐蚀深度,流体压力和流体温度对腐蚀管道的力学性能有明显影响。2020年,刘海水[13]运用有限元软件研究了地震作用下不同温度梯度对管道腐蚀缺陷处应力分布的影响。2021年,WANG Y.H.等[14]研究了管道地震作用下局部腐蚀对管道安全性的影响。同年,郑山锁等[15]采用数值模拟软件进行非线性动力时程分析,揭示了不同土壤环境下多龄期埋地钢管的地震响应规律。

综上所述,目前对腐蚀管道抗震研究各有侧重点:一方面重点关注腐蚀在时域上的变化,评估地震作用下腐蚀管道的安全性;另一方面关注热流固多场耦合力学,期望达到数值模拟的真实性。但都只是关注埋地直管的腐蚀,缺乏对腐蚀弯管的研究,对于高落差埋地含腐蚀管道在地震作用下的力学研究更是少之又少。为此,笔者根据山区管道腐蚀类型,选取了管道腐蚀简化模型;基于ABAQUS软件建立了管土相互作用模型,腐蚀缺陷建立在高应力区域;探讨了不同腐蚀深度、腐蚀宽度及腐蚀长度等因素对高落差埋地管道力学特性的影响规律;通过敏感性分析得到高落差含腐蚀缺陷埋地管道在地震作用下腐蚀参数对管道应力的影响程度,以期为山区长输管道的设计施工、运营安全和工程管理提供理论参考。

1 管道腐蚀类型的选取

由于天然气管道服役时间的延长,管道腐蚀现象日益严重,即使管道企业采取加阴极保护系统、涂覆防腐层等多种防护措施,仍然无法避免腐蚀。根据某检测机构的检测数据[16],检测发现腐蚀缺陷共计20 706处,其中内腐蚀20 635处占比98.2%,外腐蚀71处占比1.8%。因此,本文采用内腐蚀缺陷来模拟高落差埋地含腐蚀X80管道的地震动力响应特性。

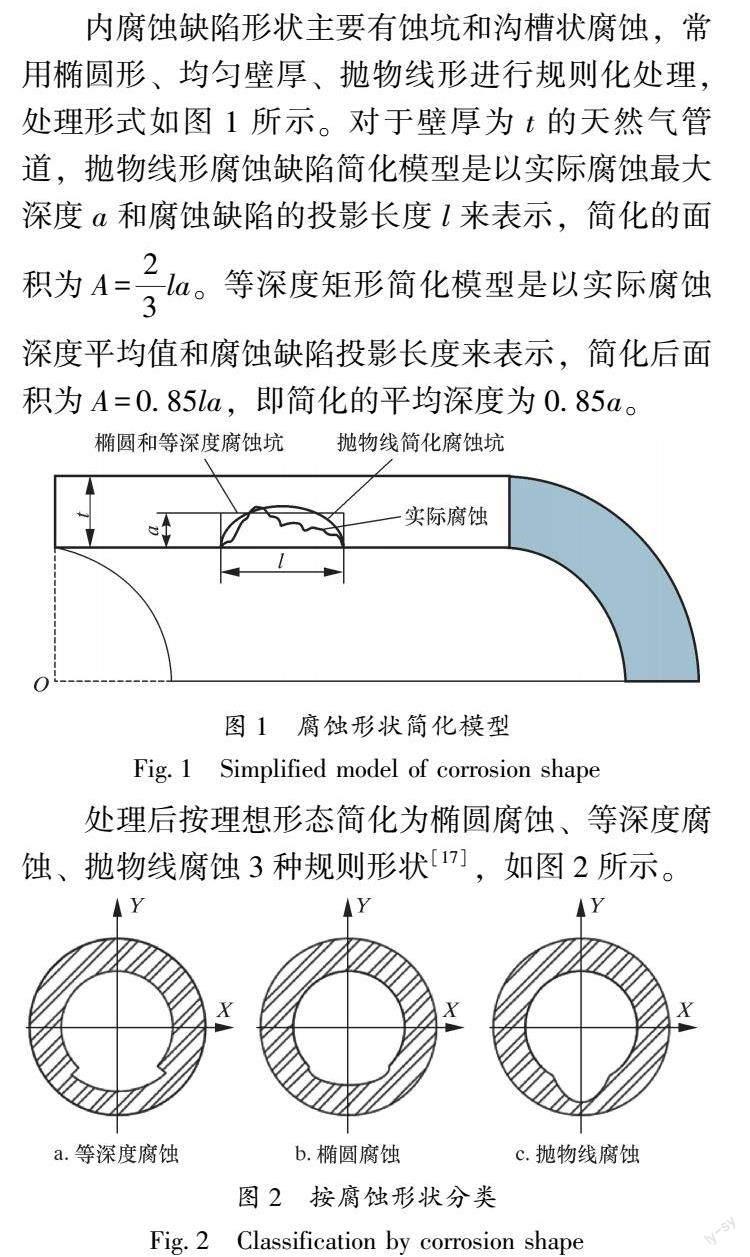

内腐蚀缺陷形状主要有蚀坑和沟槽状腐蚀,常用椭圆形、均匀壁厚、抛物线形进行规则化处理,处理形式如图1所示。对于壁厚为t的天然气管道,抛物线形腐蚀缺陷简化模型是以实际腐蚀最大深度a和腐蚀缺陷的投影长度l来表示,简化的面积为A=23la。等深度矩形简化模型是以实际腐蚀深度平均值和腐蚀缺陷投影长度来表示,简化后面积为A=0.85la,即简化的平均深度为0.85a。

等深度腐蚀缺陷在模拟中腐蚀位置的剩余厚度基本相同,腐蚀底部是与管道同轴的圆柱面;椭圆形腐蚀为内凹的球面,通常用来模拟缺陷长度和宽度较小的蚀坑,腐蚀中间深两边浅;抛物线腐蚀底面类似抛物线,对于宽度较大的缺陷不易模拟。为分析含缺陷管道在缺陷处附近应力和应变的变化规律,需研究不同腐蚀深度、腐蚀长度及腐蚀宽度对管道的影响,并且腐蚀长、宽、深变化范围较大。因此,本文选取等深度腐蚀作为腐蚀缺陷的简化模型。

2 地震作用下高落差含腐蚀管道有限元模型

2.1 有限元模型建立

由于西南地区某天然气管道沿线地形地质条件复杂,多数管线处于抗震设防烈度为6烈度及以上的山区,具有长距离、大口径、高压力及高落差的特点,所以本文基于西南地区某一典型高落差埋地X80管道实际工况进行模型建立,并且选取有限元软件ABAQUS进行建模分析。

2.1.1 条件假设

在数值建模时,做出如下基本假设:

(1)管道埋地段采用同一种土体,土体不产生大变形,且未考虑材料的各向异性。

(2)不考虑温度及管材随机性对管道性能的影响,以及管道连接方式对管道力学性能的影响。

(3)假设地震载荷空间一致性,即管道两端同步振动。

2.1.2 材料参数

(1)管道参数。管道设计运行压力为10 MPa,钢材采用X80级钢管,管道外径为1 016 mm,弹性模量为207 GPa,密度为7 850 kg/m3,泊松比为0.3,屈服应力为555 MPa。采用随动双线性硬化弹塑性模型,该模型遵从von Mises屈服准则,其表达式如下:

(2)土体参数。为了充分了解土壤物理性能以及为后续有限元数值模拟提供重要的土体参数,按照土工试验方法标准[18]进行土的物理性能试验。试验先对土样进行测定,当土样的基本形状符合试验要求后再进行大量取土。本文主要利用电子天平、沙浴锅、全自动气压固结仪、应变控制式直剪仪等仪器测定土样的天然密度、压缩模量以及内摩擦角等基本参数。

经试验测得土体的密度为1 880 kg/m3,内摩擦角为14.7°,压缩模量为6.58 MPa,黏聚力为20 kPa,为某种黏土。根据文献[19]取其弹性模量为18 MPa,泊松比为0.38。由于DruckerPrager弹塑性本构模型对土体的弹塑性特征描述较为准确,尤其是可以反映土体对管道的摩擦与支撑作用,所以土体的本构模型采用ABAQUS软件中自带的DP模型。

2.1.3 模型简化

本文选取的高落差埋地管道可分为上弯管和中部直管以及下弯管3个部分。管道高程为H=30 m,敷设角度α=50°,管材为X80管道,外径D=1 016 mm,壁厚为t=15.3 mm,埋深为h=2 m,上弯管和下弯管曲率半径ρ=6 m。由于计算效率的需求,在模型中只能考虑有限长度的管道,所以对管道进行了几何模型简化,如图3所示。

2.1.4 管土接触

管土相互作用采用非线性接触模型,该理论可以通过有限元软件ABAQUS中的“硬”接触以及主从接触面来有效地实现管土接触这种非线性行为。通过表面与表面接触进行力学约束,设置刚体较大的管道外表面为主表面,包裹管道的场地土表面为从表面。接触属性定义法向行为和切向行为,其中法向行为主要对土压力进行约束,切向行为主要对管道与场地土间摩擦力进行约束。法向行为定义为“硬”接触,接触后可分离;切向行为通过“罚”函数进行定义,摩擦因数取0.5[20]。

2.1.5 网格划分

基于团队前期研究成果,高应力区域主要位于下弯管附近,因此,为了分析最不利工况,本文将腐蚀缺陷建立在直管与下弯管连接处顶部。含腐蚀管道网格划分需要确保计算的准确性并缩短计算时间,具体的实现方法是:在腐蚀部位密集地布置网格,并对非腐蚀区域进行粗化网格划分。由于不同的尺寸模型划分的网格数量不同,腐蚀处网格沿轴向、圆周方向以及径向的网格尺寸分别为30、50以及2 mm,如图4所示。

模型響应结果可行性的必要条件是执行网格敏感性分析,以落差高度30 m、敷设角度45°、弯管曲率6 m、腐蚀深度0.3t、腐蚀宽度0.3D、腐蚀长度0.3D为例,对高落差埋地含腐蚀管道依次加载重力(g=9.8 m/s2)、内压(10 MPa)及地震载荷(0.2g)。通过反复改变圆周方向、纵向方向和轴向腐蚀的网格尺寸,计算腐蚀管道的最优网格数量,结果如表1所示。由表1可知,当总网格数量达到12万后,最大等效应力趋于稳定,所以本文采用方案4进行数值模拟计算。

2.1.6 边界条件

边界条件一般包括简单边界、黏性边界及黏弹性边界3种。一般来讲,黏弹性边界的精度要高于黏性边界和简单边界[21]。因此,本文在模型底部约束竖向位移,场地四周边界则采用目前较为成熟的黏弹性人工边界来处理场地边界,人工边界法向与切向的弹簧刚度参考谷音等[22]的研究成果:

2.1.7 地震动输入

采用动力响应法进行地震反应分析时,一般采用地震加速度时程作为地震动输入。ABAQUS中地震波一般用表格(Table)的文本格式代替时程加速度曲线读入到软件中,然后将时程加速度作为边界约束条件施加到模型底部上作为地震动输入,分析步时间设置为0.02 s。水平方向上的地震动多用于地上结构,垂直方向上的地震动多用于地下结构。因此,本文选择沿场地土底部向Y轴方向施加一致地震波激励。地震波(EI波)输入如图5所示。

2.2 模型验证

相似的数值模型或试验可以执行有限元模型验证。在这项工作中,有限元模型模拟了遭受地震的高落差埋地腐蚀管道,可以将其验证分解为地震响应和局部腐蚀管道的爆破模型。本团队前期研究成果已证明前者,后者基于A.C.BENJIAMIN等[23]的爆破试验数据。利用等效应力对应的极限屈服强度作为破坏准则,数值模拟的破坏压力为20.3 MPa。用下式计算其偏差值,结果为4.2×10-2%。由此证实了所建立的模型可行。

3 腐蚀缺陷对力学响应的影响分析

3.1 缺陷尺寸选取

含内腐蚀管道的腐蚀尺寸示意图如图6所示。a、w、l分别为腐蚀缺陷的深度、腐蚀缺陷的宽度及腐蚀缺陷的长度。通过上述变化设计多工况下的算例,开展地震作用下高落差埋地含腐蚀管道地震动力响应分析。

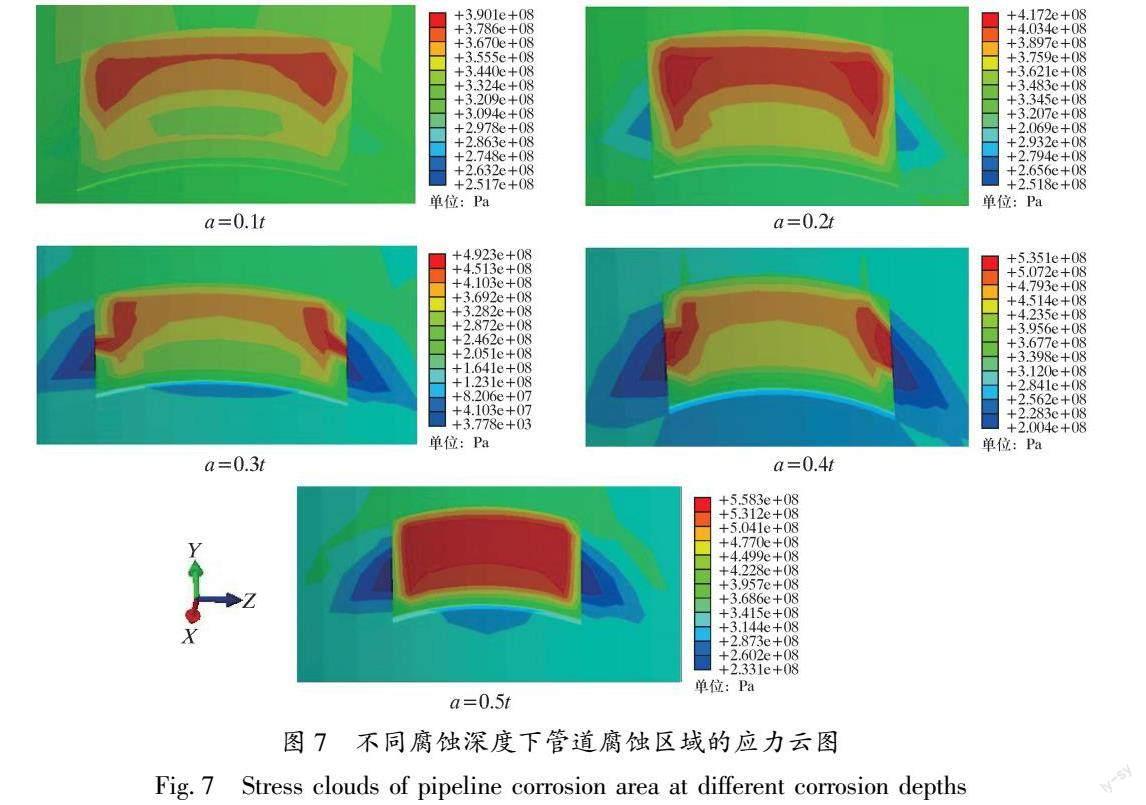

由图7可以看出,应力云图左右两边大致对称,但上下不对称。这是高落差埋地管道在Z方向上管道尺寸和腐蚀尺寸以及载荷对称,而在Y方向上几何以及载荷都不对称造成的。

含腐蚀天然气管道等效应力云图可以分为2个区域:远离腐蚀区域和腐蚀附近区域。远离腐蚀区域应力基本均匀分布,而腐蚀附近区域应力分布情况复杂多变,出现最大等效应力,此时管道除了承受内压引起的薄膜应力外,还要承受地震作用力以及腐蚀处几何尺寸变化所引起的不连续应力。靠近腐蚀尺寸边界处深受不连续应力的影响,极易发生强度失效[24]。

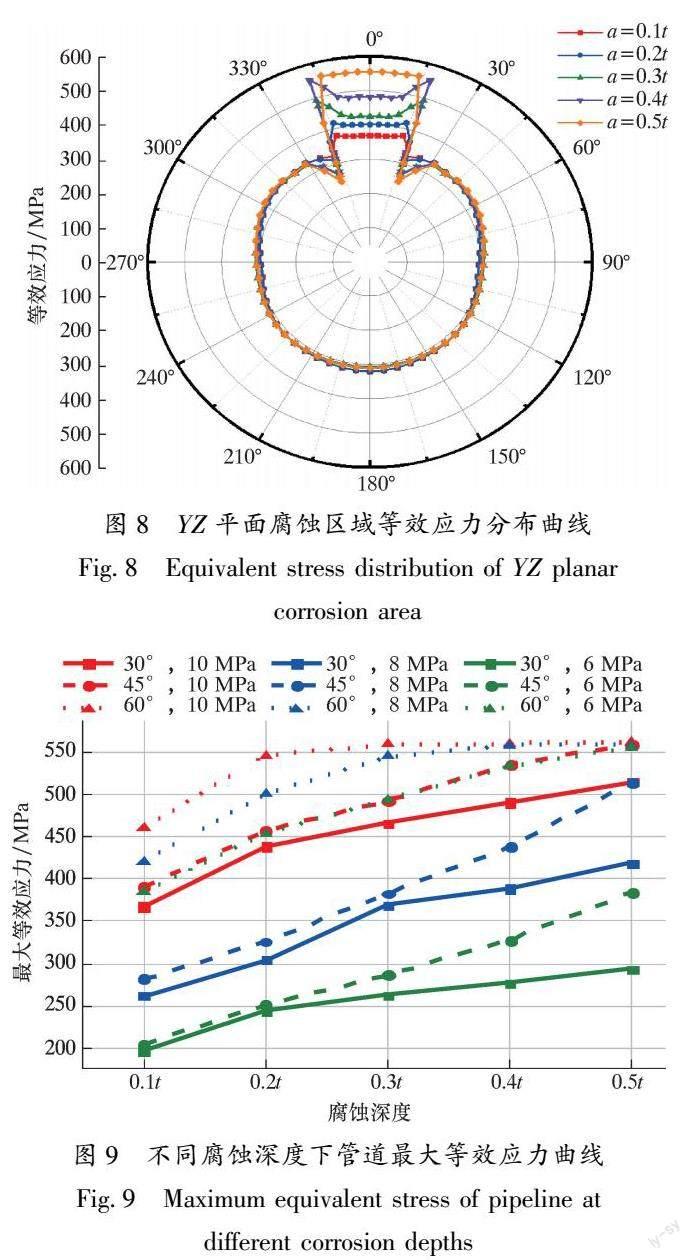

为了对比不同腐蚀深度下腐蚀区域最大应力在管道环向的分布情况,图8给出了等效应力最大处YZ平面等效应力分布随腐蚀深度变化的关系曲线。由本团队的前期研究成果得知,内压和敷设角度分别是载荷和管道易损性的重要参数。为分析其影响规律,图9给出了不同敷设角度以及不同内压下埋地管道最大等效应力随腐蚀深度的变化曲线。

由图8可以看出,腐蚀区域两端由于尺寸变化引起应力集中,导致沿管道环向方向两端应力最大。随着腐蚀深度增加,管道腐蚀区域的等效应力增加,而非腐蚀区域的等效应力几乎没有改变。

由图9可以看出:不同腐蚀深度下的管道最大等效应力呈线性增长,总体上随着腐蚀深度的增加,最大等效应力呈现线性向上增长趋势,运行压力和敷设角度并不影响其应力增长趋势,但会影响管道发生腐蚀后的起始等效应力值;在敷设角度为30°和45°时,运行压力对管道最大等效应力的增幅程度远大于敷设角度,在60°时则反之;当敷设角度为30°时,在运行压力8 MPa下的管道最大等效应力值增幅最大,约为160 MPa,但此工况下的管道均处于弹性阶段。敷设角度为45°时,最大等效应力随着腐蚀深度的增加几乎呈线性增长,在运行压力为10 MPa下,腐蚀深度为0.5t时,管道达到屈服状态,其余工况管道均处于弹性阶段。敷设角度为60°时,最大等效应力随着腐蚀深度的增加大致呈线性增加,直至管道达到屈服状态后,最大等效应力增长逐渐平缓,在运行压力分别为10、8和6 MPa下,腐蚀深度分别对应达到0.2t、0.3t和0.5t时管道达到屈服状态。因此,对于在役的高落差埋地X80管道发生腐蚀后,应及时采取腐蚀修复措施来降低管道最大等效应力增加的趋势。

3.3 腐蚀宽度

为探究地震作用下高落差含不同腐蚀宽度埋地管道的力学影响规律,对不同腐蚀宽度(0.1D、0.2D、0.3D、0.4D、0.5D)高落差埋地管道依次加载重力(g=9.8 m/s2)、内压载荷(10 MPa)和地震载荷(0.2g),计算地震作用下不同腐蚀宽度对高落差埋地管道的影响。图10给出了EI波下2.32 s时,不同腐蚀宽度下高落差埋地管道腐蚀区域的应力云图。

由图10可以看出,随着宽度增加,最大等效应力逐渐减小,主要原因是腐蚀缺陷宽度增加之后,有更长的腐蚀缺陷减薄区来承受因内压而产生的塑性应变,相同压应力集中水平略有下降,所以会出现随着宽度增加最大等效应力逐渐减小的趋势。

为了对比不同腐蚀宽度下腐蚀区域最大应力在管道环向的分布情况,图11给出了等效应力最大处YZ平面腐蚀区域等效应力分布随腐蚀宽度变化的关系曲线图。图12给出了不同敷设角度以及不同内压下埋地管道最大等效应力随腐蚀宽度的变化曲线。

由图11可以看出:腐蚀缺陷中部等效应力明显比缺陷环向方向两端应力小;随着腐蚀宽度增加,管道腐蚀区域的等效应力减小,而非腐蚀区域的等效应力几乎没有改变。由此可见,腐蚀宽度的增加仅会影响腐蚀区域应力分布。

由图12可以看出:不同腐蚀宽度下的管道最大应力呈现分层现象,总体上随着腐蚀宽度的增加,最大等效应力呈现缓慢向下减小趋势;在敷设角度为30°和45°时,运行压力对管道最大等效应力的增幅程度远大于敷设角度,在60°时则反之。在运行压力为10 MPa时,敷设角度在30°和45°工况下,不同腐蚀宽度的最大等效应力变化趋势大体一致,都在缓慢减小,而在敷设角度为60°工况下,管道已经达到屈服状态,且腐蚀宽度的增加对最大等效应力影响极小。在运行压力为8 MPa时,敷设角度在30°和45°工况下,最大等效应力减小趋势较缓,在60°工况下,腐蚀宽度小于等于0.2D时,管道处于屈服状态,在腐蚀宽度大于0.2D后,管道最大等效应力减小趋势增大。当运行压力为6 MPa时,敷设角度在30°和45°以及60°工況下,整个管道都处于弹性状态。因此,当在役高落差埋地X80管道出现腐蚀后,调低内压运行可以大幅降低管道的最大等效应力。对于设计阶段的高落差埋地管道应尽量采取小于等于45°的角度进行敷设。

3.4 腐蚀长度

为探究地震作用下高落差含不同腐蚀长度埋地管道的力学影响规律,对不同腐蚀长度(0.1D、0.2D、0.3D、0.4D、0.5D)高落差埋地管道依次加载重力(g=9.8 m/s2)、内压载荷(10 MPa)、地震载荷(0.2g),计算地震作用下不同腐蚀长度对高落差埋地管道的影响。图13给出了EI波下2.32 s时,不同腐蚀长度下高落差埋地管道腐蚀区域的应力云图。

由图13可以看出:高落差埋地含腐蚀管道在不同腐蚀长度下,高应力区仍处于腐蚀尺寸边界处;随着腐蚀长度的增加,最大等效应力增大,并且不断向腐蚀缺陷两端集中。为了对比腐蚀区域不同腐蚀长度下最大应力在管道环向的分布情况,图14给出了等效应力最大处YZ平面等效应力分布随腐蚀深度变化的关系曲线。图15给出了不同敷设角度以及不同内压下埋地管道最大等效应力随腐蚀长度的变化曲线。

由图14可以看出:随着腐蚀长度的增加,最大等效应力逐渐增大;结合图14当腐蚀长度为0.1D时,最大等效应力出现在腐蚀区域中间位置;当腐蚀长度大于0.1D后,最大等效应力出现在环向方向两端。

由图15可以看出:不同腐蚀长度下的管道最大应力呈增长现象,总体上随着腐蚀长度的增加,最大等效应力呈现先增加后逐渐平缓趋势;在运行压力为6 MPa时,此工况下管道均处于弹性状态,但在敷设角度为60°时,管道最大等效应力一直处于增加,且腐蚀长度大于0.3D后的最大等效应力增幅大于0.3D之前的。这说明在腐蚀长度超过0.3D后,敷设角度对管道最大等效应力的影响超过了腐蚀长度。在运行压力为8 MPa下,敷设角度为60°,腐蚀长度小于0.3D时,管道最大等效应力上升趋势较快,当腐蚀长度为0.3D时,管道已经达到屈服破坏,而敷设角度为45°以及30°时,此时等效应力的增长速率逐渐减缓。在运行压力为10 MPa下,比较3种埋地管道敷设角度,随着腐蚀长度的增加,最大等效应力增大。敷设角度在30°和45°工况下,不同腐蚀长度的最大等效应力变化率趋近一致,腐蚀长度在0.1D~0.3D时最大等效应力增长较快,在腐蚀长度大于0.3D后,最大等效应力增长较慢,然后趋于平缓。在运行压力为10 MPa,埋地管道敷设角度为60°时,腐蚀深度为0.3t的工况下,无论腐蚀长度大小,高落差埋地管道都处于屈服阶段。这说明敷设角度和腐蚀深度对天然气管道抗震性能非常重要,在天然气管道设计、运行阶段,应避免敷设角度大于45°且重点监测其腐蚀深度。

按式(7)分别计算各参数对管道最大等效应力的敏感度系数,得到敏感度系数与各参数变化量的关系曲线,如图16所示,其中黑色标签为对应参数的参数变化量。

由图16可以看出,管道最大等效应力与腐蚀深度、腐蚀长度呈正方向变化,与腐蚀宽度呈反方向变化。在相同参数变化下,计算这3项参数的敏感性系数平均绝对值并做归一化处理。由结果可得,腐蚀深度对地震作用下高落差埋地X80管道最大等效应力影响最大,占比0.71;其次为腐蚀长度,占比0.27;腐蚀宽度对管道应力影响最小,占比0.02。因此,对于山区天然气管道的日常运行应当加强腐蚀监测管理,对于出现腐蚀的管段,可采用沥青、内涂层油管[25]、3PE防腐层与外加电流阴极保护相结合的方法进行腐蚀防护。

5 结论及认识

(1)在无腐蚀管壁上,等效应力分布比较均匀,越靠近腐蚀尺寸边界,其等效应力突变越大,最终最大等效应力发生在腐蚀区域沿管道环向的两个端点处。

(2)随着腐蚀深度的增加,高落差埋地X80管道最大等效应力呈线性向上增长趋势,运行压力和敷设角度并不影响其应力增长趋势,但会影响管道发生腐蚀后的起始等效应力值,在敷设角度为30°和45°时,运行压力对管道最大等效应力的增幅程度远大于敷设角度,在60°时则反之。因此,在天然气管道设计和施工阶段,应避免敷设角度大于45°,对于在役管段出现腐蚀处应重点监测其腐蚀深度。

(3)随着腐蚀宽度的增加,高落差埋地X80管道最大等效应力逐渐减小,减小的趋势随着腐蚀宽度的增加逐渐增大。当运行压力为6 MPa时,敷设角度在30°、45°以及60°工况下,整个管道都处于弹性状态。因此,当在役高落差埋地X80管道出现腐蚀后,调低内压运行可以大幅降低管道的最大等效应力。

(4)随着腐蚀长度的增加,高落差埋地X80管道最大等效应力增大,增大的趋势随着腐蚀长度的增加逐渐减小。当敷设角度为60°时,腐蚀长度超过0.3D后,敷设角度对管道最大等效应力的影响超过了腐蚀长度,因此在高落差管道设计与运行阶段,应尽量减小敷设角度。

(5)通过参数敏感性分析得出,腐蚀深度对地震作用下高落差埋地含腐蚀X80管道等效应力影响最大,占比0.71,其次为腐蚀长度,占比0.27,腐蝕宽度对管道应力影响最小,占比0.02。因此,对于山区天然气管道的日常管理应当加强腐蚀监测,对于出现腐蚀的管段,需采取必要的腐蚀防护措施。

[1] 徐洁,黄坤,廖柠,等.基于应力分析的高陡边坡输气管道安全性分析[J].中国安全生产科学技术,2015,11(12):110-115.

XU J,HUANG K,LIAO N,et al.Safety analysis on gas pipeline at high and steep slope based on stress analysis[J].Journal of Safety Science and Technology,2015,11(12):110-115.

[2] ASME.Manual for determining the remaining strength of corroded pipelines:ASME B31G—2009[S].New York:ASME,2009.

[3] API.Fitnessforservice:API 579-1[S].Washington,DC:American Petroleum Institute,2021.

[4] DNV.Corroded pipelines:DNV-RP-F101[S].Oslo:DNV,2021.

[5] BSI.Guidance on methods for assessing the acceptability of flaws in fusion welded structures:PD 6493:1991[S].London:British Standards Institution,1991.

[6] 刘威,李杰.考虑随机腐蚀作用的埋地管线地震反应分析[J].土木工程学报,2007,40(2):104-108.

LIU W,LI J.Seismic response analysis of buried pipelines with stochastic corrosions[J].China Civil Engineering Journal,2007,40(2):104-108.

[7] LIU W,LI J.Stochastic seismic response of pipelines with corrosion[J].Journal of Earthquake Engineering,2008,12(6):914-931.

[8] QI H B,WANG Q S,WANG L L,et al.Seismic response research on oil pipeline with corrosion defects[J].Applied Mechanics and Materials,2012,166/169:2124-2127.

[9] 管友海,王亚洲,贾娟娟,等.含不同腐蚀缺陷输油管道抗震性能分析[J].化工设备与管道,2015,52(1):62-66.

GUAN Y H,WANG Y Z,JIA J J,et al.Analysis of seismic property of oil transportation pipeline with various corrosion defects[J].Process Equipment & Piping,2015,52(1):62-66.