基于nCode的压裂泵液力端疲劳寿命分析

2023-05-30刘先明杭峥王波李枝林李雷黄崇君管锋

刘先明 杭峥 王波 李枝林 李雷 黄崇君 管锋

摘要:压裂泵液力端在现场应用中承受脉动循环高压,易产生疲劳裂纹且不同液缸的疲劳寿命存在差异。为此,建立现场某型号压裂泵液力端的整体有限元模型,利用ANSYS与nCode DesignLife疲劳耐久性分析软件对液力端进行静力学分析与疲劳寿命预测,研究液力端不同液缸发生疲劳破坏的规律。研究结果表明:液力端在试压142.5 MPa与正常工作95 MPa这2种状态下,最大应力分别为915.89和600.36 MPa,均小于其材料的屈服应力1 070 MPa,静力学强度满足要求;液力端各个液缸易发生疲劳破坏的位置均位于液缸内部的弹簧卡座处,与液力端在现场使用过程中出现的疲劳裂纹的位置相符;液力端5个液缸中寿命最长的为4#缸,寿命最短的为1#缸,1#缸的疲劳寿命大约为4#缸的60%,液力端整体呈现出1#、5#缸比2#、3#、4#缸疲劳寿命短的规律。研究结果可为该型号压裂泵液力端的优化设计提供理论依据。

关键词:压裂泵液力端;液缸;静力学分析;nCode DesignLife;疲劳寿命预测

The hydraulic end of fracturing pump is subjected to pulsating circulating high pressure in field application, fatigue crack easily occurs, and the fatigue life of different hydraulic cylinders is different.An overall finite element model of hydraulic end of a field fracturing pump was built.Then, the ANSYS and nCode DesignLifefatigue endurance analysis software was used to conduct static analysis and fatigue life prediction on the hydraulic end, and study the fatigue failure laws of different hydraulic cylinders at the hydraulic end.The study results show that the maximum stress of the hydraulic end at 142.5 MPa test pressure and 95 MPa normal working pressure is 915.89 MPa and 600.36 MPa respectively, all less than the yield stress of 1 070 MPa of the material, so the static strength meets the requirements.The positions where the hydraulic cylinders at hydraulic end easily suffer from fatigue failure are all located at the spring seats inside the hydraulic cylinders, which is consistent with the position where fatigue crack occurs at hydraulic end in field application.Among the five hydraulic cylinders at the hydraulic end, cylinder 4# has the longest life, while cylinder 1# has the shortest life, the fatigue life of cylinder 1# is about 60% that of cylinder 4#, and the hydraulic end generally has a law that the fatigue life of cylinders 1# and 5# is shorter than that of cylinders 2#, 3# and 4#.The study results provide a theoretical basis for the optimal design of hydraulic end of this type of fracturing pump.

hydraulic end of fracturing pump;hydraulic cylinder;static analysis;nCode DesignLife;fatigue life prediction

0 引 言

压裂是非常规油气藏及低渗透储层增产改造的重要技术手段,在油气田开发中使用压裂技术能够达到改造储层提高产能的目的[1]。压裂泵作为压裂作业中的关键设备,通过向油气井中注入大量固体颗粒液体或酸、碱性液体,以进行地质层压裂作业[2]。压裂泵的液力端是价格昂贵的易损件,在进行压裂作业时承受着脉动循环的超高内压作用,并且其内腔結构复杂、壁厚分布不均匀,易造成应力集中、疲劳开裂以及寿命短等问题,影响压裂工艺实施效率及造成施工现场的安全隐患,严重影响页岩气开发效率和经济效益[3-4]。

针对压裂泵液力端易发生疲劳破坏、寿命短等热点问题,众多学者展开了研究。莫丽等[5]对阀箱进行有限元强度和寿命计算,找到危险截面和应力分布状态;周思柱等[6]根据自增强原理,研究了一套泵头体自增强压力计算方法;王国荣等[7]运用有限元软件开展了自增强技术、表面加工精度、表面强化处理工艺以及材料选择对阀箱疲劳寿命的影响规律研究;张思等[8]通过分析泵头体裂尖应力场和应力强度因子,揭示了泵头体疲劳开裂原因和裂纹起裂位置;曾云等[9]通过试验得到低碳合金钢材料的疲劳寿命计算SN曲线并运用有限元软件对泵头体内腔进行疲劳寿命分析。通过深入研究,众多学者在研究压裂泵液力端疲劳发生原因、影响规律以及自增强技术方面取得了较大的进步,有限元软件与疲劳分析软件为压裂泵液力端的疲劳分析与寿命预测提供了强有力的支持。众多学者在利用数值分析软件展开分析时为了对压裂泵液力端进行模型简化,认为压裂泵液力端每个缸都相同,可采用1/2、1/4单缸模型或液力端对称模型进行计算。但从现场反馈情况来看,压裂泵液力端不同液缸的疲劳寿命存在差异,经常发生由于某一缸发生疲劳破坏影响整个压裂泵液力端使用的情况,因此在对压裂泵液力端进行疲劳分析时不应忽略不同液缸的差异性。笔者建立压裂泵液力端的整体模型,利用ANSYS与nCode DesignLife疲劳分析软件对其开展静力学分析与疲劳寿命分析,研究液力端不同液缸疲劳寿命的差异性,得到液力端整体疲劳寿命的分布规律。研究结果可为液力端液缸的优化设计提供参考,以延长压裂泵液力端的整体使用寿命。

1 静力学分析

1.1 工况分析

本节主要对液力端的试压与正常工作2种状态进行静力学分析。液力端进行试压的主要目的是确保其结构强度满足要求,避免液力端在正常工作时发生强度破壞,消除安全隐患。厂内试压的方法是将液力端在试验系统上连接好,采用试压泵注入流体并在试验压力下稳压一段时间,检验液力端的密封性能与结构强度是否满足要求,试验压力一般取额定工作压力的1.5倍。

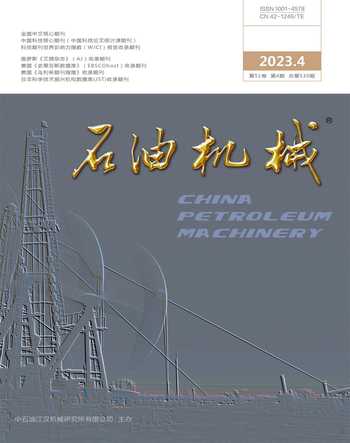

压裂泵正常工作时,压裂泵动力端的曲轴带动柱塞进行往复运动,使得液力端的液缸吸入或排出压裂液。曲轴转动会造成各个液缸的吸、排液状态不同。根据曲轴的转动角度将液力端正常工作状态分为10个工况,10个工况下不同缸的吸排状态如图1所示。液力端液缸吸入压裂液时,缸内压力很小,可忽略不计;排出压裂液时,以液缸内承受95 MPa的高压进行研究。

1.2 模型

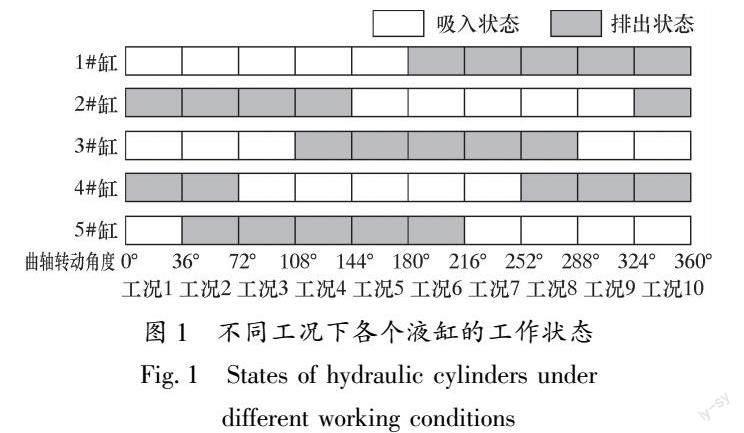

选用现场某型号5缸压裂泵液力端作为研究对象,建立压裂泵液力端的三维模型,如图2所示。液力端的液缸分布从左至右依次为1#缸至5#缸,液力端液缸结构复杂具有较多微小特征,为方便仿真计算在建模时对其进行简化处理。

1.3 材料

压裂泵液力端的材料采用15-5PH不锈钢,该材料具有较高的强度、良好的韧性及耐蚀性,15-5PH不锈钢的弹性模量为196 GPa,泊松比为0.3,屈服强度为1 070 MPa,强度极限为1 170 MPa。

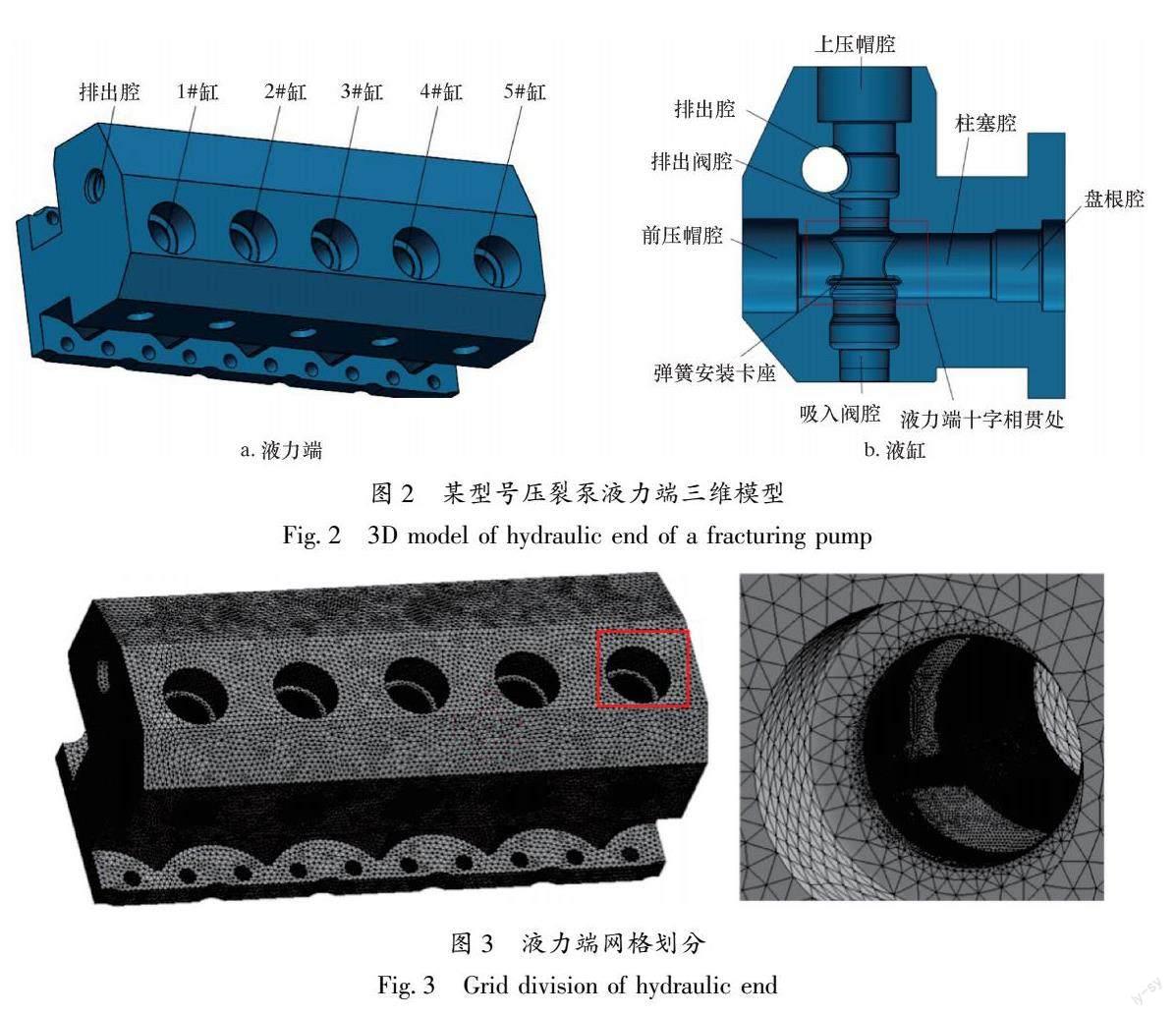

1.4 网格划分

将在Solidworks中建立的压力泵液力端三维模型导入ANSYS中进行网格划分。由于液力端液缸内腔为十字相贯的特殊形状,结构复杂,壁厚分布不均匀且易发生应力集中,所以在对液力端进行网格划分时选用1 mm的面网格对液缸内腔进行网格局部加密,其他部位选用15 mm的四面体网格单元进行划分,划分完成后的液力端网格如图3所示。

1.5 载荷施加与约束

液力端在正常工作与试压2种状态下所受载荷类型相同,其中试压状态承受的载荷在数值上是正常工作状态的1.5倍,2种状态承受的载荷主要有3类。第一类是由高压流体产生的压力,正常工作状态下包括液力端各个液缸由于吸排状态不同而产生的脉动高压以及排出腔内的恒定高压,大小为95 MPa;试压状态下各个液缸以及排出腔内均承受恒定高压。第二类是由堵头承受的压力传递至液力端压帽处的力载荷,正常工作状态下为1 086 095.79 N;其中上端堵头在液力端2种工作状态下均始终承受压力,因此上部压帽处为恒定力载荷;正常工作状态下前端压帽处载荷承受脉动力载荷,试压状态下为恒定力载荷。第三类是由阀体作用在液力端阀安装锥面上的压力,正常工作状态下为脉动高压,值为171 MPa,试压状态下为恒定压力。

由于液力端正常工作状态下液缸在不同工况下的吸排状态不同,所以液力端每个缸的载荷施加也不相同。选用10个载荷步分别对应液力端正常工作中的10种工况。以液力端2#缸为例,在载荷步1中的载荷施加情况如图4a~图4c所示。按照类似的方式,对其余液缸进行载荷步1中的载荷施加,然后依次完成载荷步2~10中不同液缸载荷的施加。在液力端正常工作与试压2种工作状态下均对液力端的下端面施加固定约束,如图4d所示。压裂泵液力端试压状态下各个液缸的受力情况相同,5个液缸均承受恒定载荷。

1.6 静力学有限元结果分析

在对液力端进行静力学分析之前,首先要进行网格无关性验证,排除由网格精度造成的分析误差。以试压状态下的最大等效应力作为评价指标进行网格无关性验证,通过用不同数量的网格进行计算,得到液力端最大应力与网格数量的关系,如图5所示。由图5可知,在网格数量为7 551 962时液力端试压状态下的最大等效应力为915.89 MPa,在网格数量为8 954 858时,其最大等效应力为918.412 MPa,两者差距较小。为了在保持计算精度的同时节省计算资源,选择7 557 962个网格用于液力端的静力学计算。

液力端在试压状态下,各个液缸内部应力分布情况基本类似,如图6所示。由图6可知,液缸内部十字相贯处具有较大应力分布,最大应力发生在1#缸与排出腔相贯处,为915.89 MPa,小于材料的屈服强度,液力端在试压状态下结构强度满足要求。

液力端在正常工作状况下,工况1、6、7、8、9、10的最大等效应力点位于排出腔与1#缸相贯处,工况2、3、4、5的最大等效应力点位于5#缸与排出腔的相贯处。各个工况的最大等效应力如图7所示。由图7可知,10种工况的最大等效应力为600.36 MPa,小于材料15-5PH的屈服强度1 070 MPa,液力端在正常工作状态下的静力学结构强度满足要求。

各个液缸内部的应力分布情况基本类似,以1#缸为例对液力端液缸内部应力分布情况进行分析。分别选取工况1与工况10这2种工况对1#缸内部应力分布情况进行对比分析,结果如图8所示。其中工况1为1#缸吸入压裂液的状态,工况10为1#缸排出压裂液的状态。由图8可知:在工况1下,应力主要分布在排出腔,排出阀的安装锥面也存在较大的应力分布;在工况10下,液缸的十字相贯处、排出阀安装锥面、吸入阀安装锥面以及排出腔均存在较大的应力分布。液缸的十字相贯处以及排出腔与液缸相贯处由于其复杂的结构,易造成应力集中;排出阀与吸入阀的安装锥面会将阀体传递的压力进行放大,因此安装锥面也会有较大的压力。

2 疲劳寿命预测

在现场施工过程中,疲劳裂纹是液力端发生失效的主要原因。对液力端正常工作状态进行疲劳分析,获取液力端容易发生疲劳失效的位置并对液力端的寿命进行预测。本文采用疲劳耐久性分析软件nCode DesignLife对液力端进行疲劳分析与寿命预测。

2.1 载荷映射

因液力端在正常工作状态下最大应力未超过其屈服极限,所以液力端的疲劳属于高周疲劳,故选用SN Time Step模块进行疲劳计算。借助 nCode 软件进行疲劳分析时,需要编辑载荷映射,将静力学的计算结果转化为可以用于疲劳计算的交变载荷。Time Step时间步长载荷映射可以直接使用有限元求解结果,选择部分或者全部载荷步参与疲劳计算。将液力端正常工作状态下的10个载荷步组成集合作为一次循环,用于疲劳计算。nCode能够获取液力端的各个节点在10个载荷步下的应力变化过程,通过雨流计数法获取液力端各个节点不同应力幅的循环次数并配合线性累计损伤准则用于疲劳计算[10-13]。

2.2 材料映射

对于高周疲劳的材料,映射编辑主要是为了获得用于疲劳计算的SN曲线。在 nCode 中 Material Map 内新建液力端材料15-5PH,输入材料的性能参数,考虑抗拉强度修正后得到 15-5PH 的SN曲线,如图9所示。在应力循环中,非对称恒幅循环载荷平均应力的变化对试件疲劳寿命有显著的影响[14-15],为获得不同且精确的平均应力曲线,需在 nCode 求解引擎中选用 Goodman 修正模型对载荷谱平均应力进行修正。

2.3 结果分析

通过对压裂泵液力端进行疲劳分析与寿命预测,得到了液力端的寿命分布情况,如图10所示。通过提取压裂泵液力端容易发生疲劳破坏的节点位置,1#缸、5#缸与其他液缸相比容易发生疲劳破坏的节点数量更多,更易发生疲劳破坏。液力端各个缸容易发生疲劳破坏的位置均为液缸的弹簧卡座处与液缸相贯线处(见图11)。液力端在正常工作状况下,液缸的内部承受超高压脉动循环压力,由于弹簧卡座与液缸相贯线处结构形状复杂,更易产生应力集中,容易产生疲劳破坏。

容易产生疲劳破坏的节点及其疲劳寿命如表1所示。液力端寿命最短的节点位于1#缸的弹簧卡座处,为1.75×106次。压裂泵正常工作状态下,曲轴转速一般为120 r/min,即液力端每个液缸1秒钟会发生2次吸排液循环。经过计算,1#缸的寿命大约为243.0 h。4#缸的疲劳寿命最长,约为393.1 h,1#缸寿命约为4#缸寿命的60%。1#缸与5#缸易发生疲劳破坏的节点相较于其他缸更多,发生疲劳破坏的几率更大。

3 现场应用情况

通过对压裂泵液力端在现场使用过程中发生疲劳破坏的情况进行统计,发现液力端的1#缸与5#缸比其他缸更易发生疲劳破坏。液力端发生疲劳的形式大都为自弹簧卡座处发生疲劳破坏,进而扩展至盘根盒形成裂纹。2022年3月31日施工结束检查时发现液力端1#缸盘根盒贯穿裂纹,判定为液力端刺漏,确认液缸损坏1件,如图12所示。该液缸在本平台之前累计运行17 285 min,约288 h;在本平台累计运行5 280 min,约88 h,平均压力约95 MPa,运行排量约1.8~2.1 m3/min;该不锈钢液缸累计运行22 565 min,约376 h。液力端现场发生疲劳破坏的位置与仿真结果基本一致,疲劳破坏均是从弹簧卡座处产生;各个液缸之间的疲劳寿命分布规律与仿真结果相符。由于在对液力端进行疲劳分析时采用了更为保守的Goodman修正方法,1#缸疲劳寿命预测值较真实寿命偏短。

4 结 论

(1)压裂泵液力端在试压状态与正常工作状态下的静力学结构强度均满足设计要求。其中,在试压承压142.5 MPa下最大应力为915.89 MPa,正常工作承压95 MPa下最大应力为600.36 MPa;2种状态下,应力最大点均位于排出腔与压裂泵液缸相贯处。

(2)通过建立液力端整体有限元模型得到不同液缸的疲劳寿命分布规律。液力端最易发生疲劳失效的部位是弹簧卡座;液力端1#、5#缸相较于2#、3#、4#缸寿命较短,其中1#缸疲劳寿命为4#缸疲劳寿命的60%。

(3)现场液力端发生疲劳破坏的位置为弹簧卡座,该处产生裂纹且易扩展至盘根腔造成盘根腔刺漏。现场液力端1#、5#缸更易发生疲劳破坏,与疲劳仿真情况吻合,验证了疲劳仿真的正确性。

[1] 范白涛,陈峥嵘,姜浒,等.中国海油非常规和海上低渗储层压裂技术现状与展望[J].中国海上油气,2021,33(4):112-119.

FAN B T,CHEN Z R,JIANG H,et al.Status and prospect of fracturing technology for CNOOC unconventional and offshore low permeability reservoirs[J].China Offshore Oil and Gas,2021,33(4):112-119.

[2] 张洪生,李鹏飞.我国大功率压裂泵发展趋势及展望[J].机床与液压,2018,46(2):142-144.

ZHANG H S,LI P F.Domestic highpower fracturing pump development trends and prospects[J].Machine Tool & Hydraulics,2018,46(2):142-144.

[3] BADR E A,SOREM J R,TIPTON S M,et al.An analytical procedure for estimating residual stresses in blocks containing crossbores[J].International Journal of Pressure Vessels and Piping,2000,77(12):737-749.

[4] BADR E A.Stress concentration factors for pressurized elliptic crossbores in blocks[J].International Journal of Pressure Vessels and Piping,2006,83(6):442-446.

[5] 莫麗,刘清友,黄云,等.压裂泵阀箱强度及寿命分析[J].石油机械,2009,37(2):29-31.

MO L,LIU Q Y,HUANG Y,et al.Analysis of strength and life of fracturing pump valve chamber[J].China Petroleum Machinery,2009,37(2):29-31.

[6] 周思柱,严奉林,李宁,等.包辛格效应在泵头体自增强上的应用[J].石油机械,2013,41(7):62-66.

ZHOU S Z,YAN F L,LI N,et al.Application of the Bauschinger effect on pump head autofrettage[J].China Petroleum Machinery,2013,41(7):62-66.

[7] 王国荣,陈林燕,赵敏,等.压裂泵阀箱疲劳寿命影响因素的研究[J].石油机械,2013,41(1):59-63.

WANG G R,CHEN L Y,ZHAO M,et al.Research on the influencing factors of fatigue life of fracture pump valve chamber[J].China Petroleum Machinery,2013,41(1):59-63.

[8] 张思,周思柱,李宁.压裂泵泵头体相贯线裂尖应力场及应力强度因子研究[J].科学技术与工程,2017,17(5):185-190,223.

ZHANG S,ZHOU S Z,LI N.Research on stress distribution and stress intensity factor of crack tip on interesting line of fracturing pumphead[J].Science Technology and Engineering,2017,17(5):185-190,223.

[9] 曾云,周思柱,李宁,等.压裂泵泵头体材料的疲劳实验与疲劳寿命预估[J].热加工工艺,2020,49(6):47-49.

ZENG Y,ZHOU S Z,LI N,et al.Fatigue test and fatigue life prediction of fracturing pump head body material[J].Hot Working Technology,2020,49(6):47-49.

[10] 蔡新,常鹏举,郭兴文,等.基于ANSYS与nCode联合仿真的风力机叶片疲劳分析[J].可再生能源,2021,39(10):1342-1346.

CAI X,CHANG P J,GUO X W,et al.Fatigue analysis of wind turbine blade based on ANSYS and nCode cosimulation[J].Renewable Energy Resources,2021,39(10):1342-1346.

[11] 岳勇,崔新维,吴安.风力机疲劳载荷谱的编制方法研究[J].太阳能,2013(21):14-16,13.

YUE Y,CUI X W,WU A.Research on compiling method of wind turbine fatigue load spectrum[J].Solar Energy,2013(21):14-16,13.

[12] 张珂,曹国晋,张长友,等.基于Ncode Designlife的高铁牵引电机轴承疲劳寿命预测[J].热加工工艺,2018,47(12):49-52.

ZHANG K,CAO G J,ZHANG C Y,et al.Fatigue life prediction of high speed traction motor bearing based on Ncode Designlife[J].Hot Working Technology,2018,47(12):49-52.

[13] 盧黎明,余云云,曾国文.基于nCode DesignLife的滚滑轴承疲劳寿命比较分析[J].机械传动,2017,41(3):114-119.

LU L M,YU Y Y,ZENG G W.Fatigue life comparative analysis of rollingsliding bearing based on nCode DesignLife[J].Journal of Mechanical Transmission,2017,41(3):114-119.

[14] 李成林,宋莎莎,韩振南.基于nCode DesignLife的某车架疲劳可靠性分析[J].图学学报,2014,35(1):42-45.

LI C L,SONG S S,HAN Z N.Fatigue reliability analysis of frame based on nCode DesignLife[J].Journal of Graphics,2014,35(1):42-45.

[15] 陈炳文.基于瞬态动力学的船用斜齿轮疲劳寿命分析[D].武汉:武汉理工大学,2017.

CHEN B W.The fatigue life analysis of marine helical gear based on transient dynamics[D].Wuhan:Wuhan University of Technology,2017.

第一刘先明,高级工程师,生于1983年,2012年毕业于西南石油大学油气田开发工程专业,获博士学位,现从事油气钻采装备与井控工艺技术工作,本刊青年编委。地址:(434023)湖北省荆州市。电话:(0716)8060185。Email:lxming2002@163.com。